服务器板DIMM孔爬锡高度关键影响因子研究

李小海 邱成伟 王晓槟

(惠州中京电子科技有限公司,广东 惠州 516029)

0 前言

在服务器用印制电路板(PCB)中装有一种双列直插内存模块(DIMM,Dual Inline Memory Modules),而DIMM孔焊接不良会导致焊点锡裂从而影响元器件松动或掉落风险,进而影响电子元器件与PCB板的可靠性。按照IPC—A—610G《电子组件的可接受性》标准:镀通孔波峰焊接后垂直透锡高度要求为透锡饱满达到100%透锡率,可接受次级标准透锡高度达到75%以上(2级标准),如果镀通孔垂直透锡高度小于75%,则称之为爬锡不良。然后在实际的客户端波峰焊接后的产品由于无法采取切片的方式准确测量,因此唯有通过X-Ray暗影透视设备进行波峰焊接后的检测,如果孔内焊接空洞小于圆柱体面积的50%,则可判定为允收,反之则判定为不良品,文章针对服务器板表面处理OSP(有机可焊性保护剂)工艺关键影响因子进行分析并提出改善的方法。

1 失效案例阐述

1.1 客户端反映问题

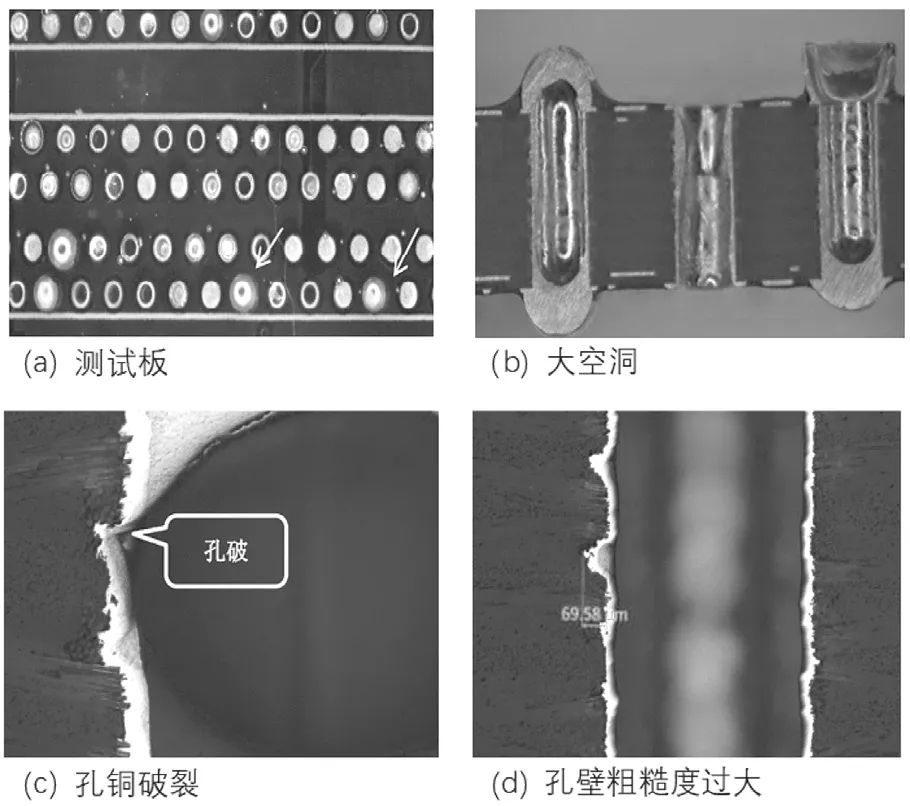

客户端在完成波峰焊接后,对内存槽DIMM孔焊点进行X-Ray观察,发现内存槽DIMM内存在焊料填充不饱满的现象,较多的镀通孔出现较大的空洞(如图1所示),已经超出了允收标准。

图1 X-Ray观察DIMM孔焊点空洞图

客户端X-Ray观察到的不良品通过金相切片分析和扫描电子显微镜(SEM)分析,发现填充不饱满的DIMM镀通孔焊料已爬升至元件面,即从表观看无上锡不良,均为孔中央存在空洞;且在没有大空洞的镀通孔内也发现有小空洞,而小空洞主要靠近孔壁,焊料和元件插件引脚之间润湿良好,焊料和焊脚之间界面未发现有小空洞分布,如图2所示。

图2 金相切片观察图

1.2 深入观察

(1)将有大空洞的半个焊点的引脚和焊料进行机械分离,发现焊点中孔壁和引脚均被焊料润湿,只发现一个引脚焊点上局部孔壁呈现铜的颜色。

(2)研磨不良品的其他内存插槽镀通孔,发现X-Ray中无明显填充不饱满的镀通孔中也有空洞,且这些镀通孔中发现有钻孔粗糙度过大的现象,孔粗大于34 μm。按要求多层板孔壁粗糙度应小于20 μm,双面板则小于25 μm。

(3)扫描电子显微镜(SEM)观察,发现镀通孔中爬锡不饱满的空洞位置孔铜表面有一层厚度约0.4 μm的金属间化合物(IMC),相比于有焊料覆盖的孔壁位置金属间化合物(IMC厚度约1.1 μm)明显薄很多;空洞位置引脚表面也有一层焊料,焊料的厚度约3.3 μm,IMC的厚度约0.6 μm,和有焊料覆盖的引脚位置的IMC厚度差异不明显。如图3所示。

图3 SEM观察IMC图

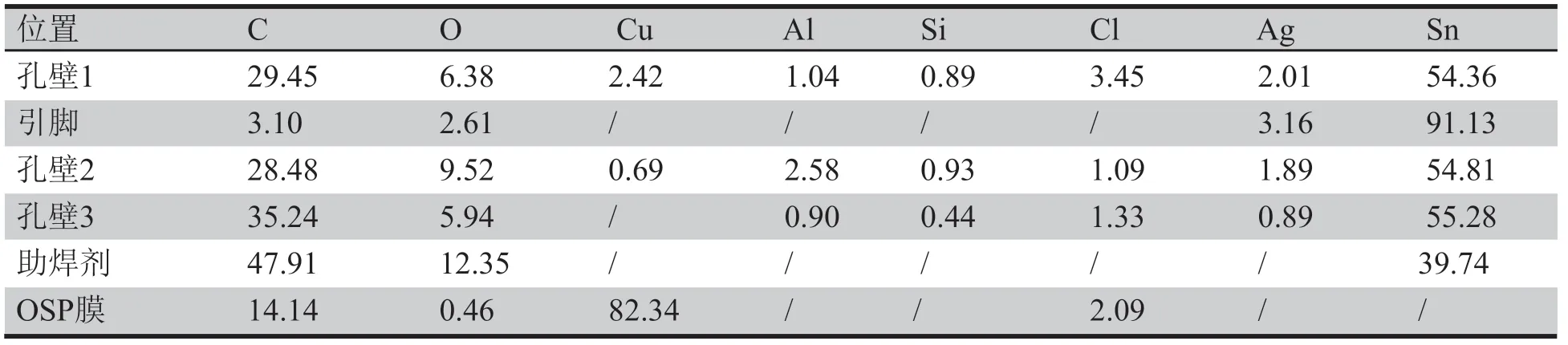

(4)对机械分离后的引脚表面和孔壁进行SEM观察,发现引脚表面有一层焊料覆盖。孔壁上也被焊料覆盖,还有一些污染物明显是粘附在孔壁上,且从能谱(EDS)结果来看(如表1所示),在孔壁上粘附的部分有机物内检测到Cl(氯元素),而PCB光板的OSP膜中含有特征元素就是Cl(氯元素),波峰焊接的助焊剂残留物中无Cl,因此推断该孔壁上的有机物中含有未被助焊剂溶解的OSP膜。

表1 各物质能谱EDS分析成分表(%)

1.3 焊接试验

参照IPC J-STD—003B 2007 Test C1(漂锡),将与在客户端失效品相同印制电路板生产周期的未焊接光板5块进行可焊性测试。焊接后对试样进行外观、X-Ray、金相切片检查。

5块板上仅有1块板的内存插槽DIMM孔内无大空洞现象,其余4块表面孔口(触锡焊接面)均有不同数量的空心焊料球,且X-Ray观察多个引脚孔内也有大空洞。4块有大空洞的板上,其中1块板的焊点空洞数量特别多,经切片分析发现,该样品上有孔铜破裂、孔壁粗糙度过大现象,最大孔粗70 μm,如图4所示。

图4 焊接后切片图

1.4 OSP膜厚测量

对失效品同周期的PCB 光板的内存插槽DIMM孔做离子切割后,对孔壁上的OSP膜进行扫描电子显微镜(SEM)观察,发现孔内OSP膜厚度在0.086 μm~0.31 μm(如图5所示),要求0.2 μm~0.5 μm。

图5 OSP膜厚度图

2 失效原因分析及改善方案拟定

通过对失效品的综合分析,同时在客户端经过验证,在过波峰焊前通过先手涂一次助焊剂贯孔,再进行波峰焊接可以有效地提高DIMM孔爬锡高度,助焊剂可帮忙溶解OSP膜和清除铜面轻微氧化,因此针对失效模式最终确定了3个影响因子,如表2所示,分别是孔壁粗糙度的影响、孔铜折镀(镀覆铜不良)的影响、OSP膜的润湿性差与助焊剂不匹配,因此针对3个影响因子做进一步改善研究。

表2 失效影响因子与改善方案表

3 改善效果验证

3.1 孔壁粗糙度改善

3.1.1 验证措施

钻孔固定参数:钻孔机台“大族品牌”钻机生产,2 PNL/叠;钻头厂商“HL”,寿命1 000孔/更换,使用研磨一次钻头。

验证板:服务器产品10层板,中Tg板材;孔数1 000,做6块板子验证。

钻孔参数:选择本厂原参数F钻速2.5 m/min、S进刀速70 kr/min、U退刀速18 kr/min。

跳钻程式:DIMM孔钻带设计2.76 mm孔边距跳钻,而非传统的排序钻孔,如图6所示。

图6 钻孔程式图

3.1.2 验证结果

抽取每块板最后2个孔做金相切片,测孔壁粗糙度,相关见表3和图7所示。

表3 孔粗测试数据表(单位:μm)

图7 跳钻与不跳钻孔壁差别图

显然从试验的结果中得出,在基于跳钻的方式前提下,钻孔内存插槽DIMM孔使用研一钻头,钻刀寿命设定1000孔,且钻孔参数选择F钻速:2.5 m/min、S进刀速:70 kr/min、U退刀速:18 kr/min这一套钻孔参数可以得到更可靠的品质,孔壁粗糙度均小于25 μm。

3.2 折镀(镀覆铜不良)改善

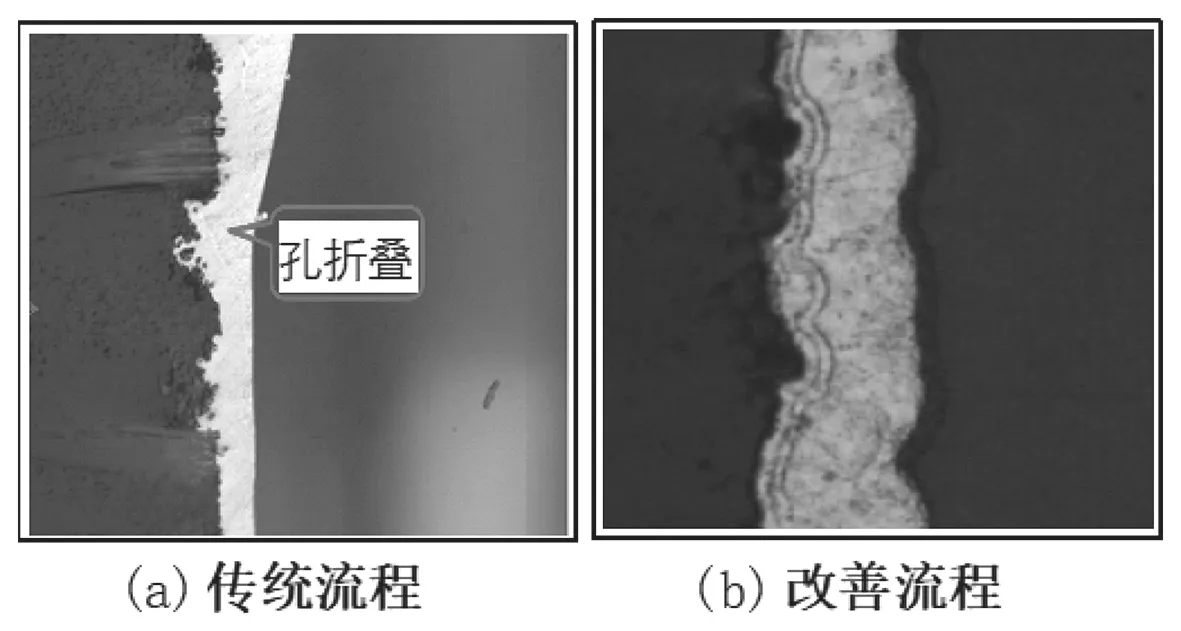

传统工艺流程:……多层压合→钻孔→除胶渣/沉铜→整板电镀→外层图形→图形电镀→碱性蚀刻/褪膜/褪锡→外层AOI检查→阻焊印刷……

改善折镀(镀覆铜不良)流程:……多层压合→钻孔→除胶渣/沉铜→整板电镀→【沉铜(第二次沉铜不过除胶)→整板电镀】→外层图形→图形电镀→碱性蚀刻/褪膜/褪锡→外层AOI检查→阻焊印刷……

改善后两次沉铜封闭孔内基材,改善后无孔内基材水汽产生,折镀(镀覆铜不良)消除,如图8所示。

图8 改善折镀(镀覆铜不良)图

3.3 OSP膜验证

使用3家不同OSP药水,分别为A-LS、B-HZ、C-CF,验证OSP膜润湿性。测试板有大铜面与线路两种,如图9所示,经正常流程涂覆OSP膜。

图9 OSP测试板图

3.3.1 回流焊测试

B-HZ板在经过1次和2次回流焊后出现圈印,3次回流焊后出现严重变色;A-LS和C-CF的测试片经过5次回流焊后,外观仍然均匀,随回流焊次数增加而逐渐变深,属于正常OSP的表现。

3.3.2 锡膏扩散测试

在测试板上印刷不同间距的锡膏,点算2次和3次回流焊后有多少锡膏点能桥接在一起,使用锡膏为 Alpha CVP 390。

2次回流焊后测试片A-LS的桥接数目最多,代表A在2次回流焊的锡扩散能力比B和C要好。3次回流焊后仍然测试片A的桥接数目最多,代表A在3次回流焊的锡扩散能力比B和C要好。证明A-LS厂商药水最佳。

对A-LS的OSP做润湿平衡测试,从0次、2次、3次回流焊所有焊点表面浸润湿能力测试结果均达到要求标准。

3.4 改善结果

钻孔使用跳钻的方式并选择最佳的钻孔参数有效地改善了孔壁粗糙度过大的问题;同时电镀制程采用二次沉铜/全板电镀的方式封闭基材,防止波峰焊时基材中窝藏的气体逸出;配合选用润湿性最佳的抗氧化OSP药水,三者结合,DIMM爬锡高度不足的问题得以解决。

4 结论

(1)对客户端产生不良的失效样品上的DIMM孔进行切片分析,发现有大空洞的焊点上有孔壁粗糙度过大、孔铜折镀(镀覆铜不良)、OSP膜未完全溶解的现象。折镀(镀覆铜不良)的问题会导致波峰焊接时,孔壁基材内窝藏的潮气、基材分解的小分子气体从孔破位置逸出,导致孔内产生气泡。而折镀(镀覆铜不良)的问题可以通过二次沉铜+二次全板电镀的方式改善,可以有效地封闭基材,避免潮气逸出产生气泡。

(2)正常情况下,在波峰焊接过程中,抗氧化OSP膜会被完全溶解,并且过程中放出的大部分气体会从焊料中溢出。但当OSP的性能较差时,则容易提前烤至过度造成无法溶解,另外散锡性能、润湿性较差的皮膜也不利于锡浆的爬升,因此需要使用润湿性能更佳的OSP药水。

(3)孔壁粗糙度是影响孔型和OSP膜沉积的重要因素,因此密集的DIMM类型钻孔因优先选择跳钻的方式增加钻头散热时间及粉尘排屑时间,可有效改善孔壁加工质量。