印制电路板制造中节能改造技术探索与实践

许校彬 邵 勇 陈金星 李宝任 张远礼

(特创电子科技股份有限公司,广东 惠州 516369)

0 前言

我国随着工业化、城镇化进程加快和消费结构持续升级,能源需求刚性增长,资源环境问题仍是制约我国经济社会发展的瓶颈之一,节能减排形势严峻、任务艰巨。国家充分认识做好“十四五”节能减排工作的重要性和紧迫性,并且进一步明确企业主体责任,严格执行节能环保法律法规和标准,细化和完善管理措施,落实节能减排目标任务。要充分发挥市场机制作用,加大市场化机制推广力度,真正把节能减排转化为企业和各类社会主体的内在要求。要努力增强全体公民的资源节约和环境保护意识,实施全民节能行动,共同促进全社会的节能减排。

在经济蓬勃发展的形势下,印制电路板(PCB)企业间的竞争日趋激烈。行业所需原物料,特别是金属类材料的涨价、环保管理以及企业的自身的运营等问题,让很多国内电路板企业承受巨大的生存压力,为了让企业在夹缝中得到生存并循序渐进地在竞争激烈的市场中站稳脚跟,除了做好内部改革外,还需在成本管理战略中不断实践和创新,创造更大效益,并最终实现可持续发展。而节能技术改造不仅符合节能减排也是成本管理的重要项目。

以下介绍一些生产实践中的设备节能降耗改造项目。

1 龙门线的喷淋或吹风装置

PCB工厂的很多工序都有龙门线,特别是沉金、沉铜、镀铜等工序,龙门线挂具(母篮)载着子篮(主要载板工具),根据程式设定从一个药水槽提至另一个槽时,无论提起后停留时间长短,槽液仍然会被带出,部分厂商在程序上设计龙门吊车在提起时规律性晃动来减少槽液带出的量,但由于晃动的时间较短无法很好将在制板和子篮的水沥干,若改动晃动时长则会导致每个槽停留时间延长导致效率降低。通过节能技术改造方案在龙门线上增加喷淋或吹风装置,两者均可以有效减少槽液带出量,从而提高槽液使用寿命。

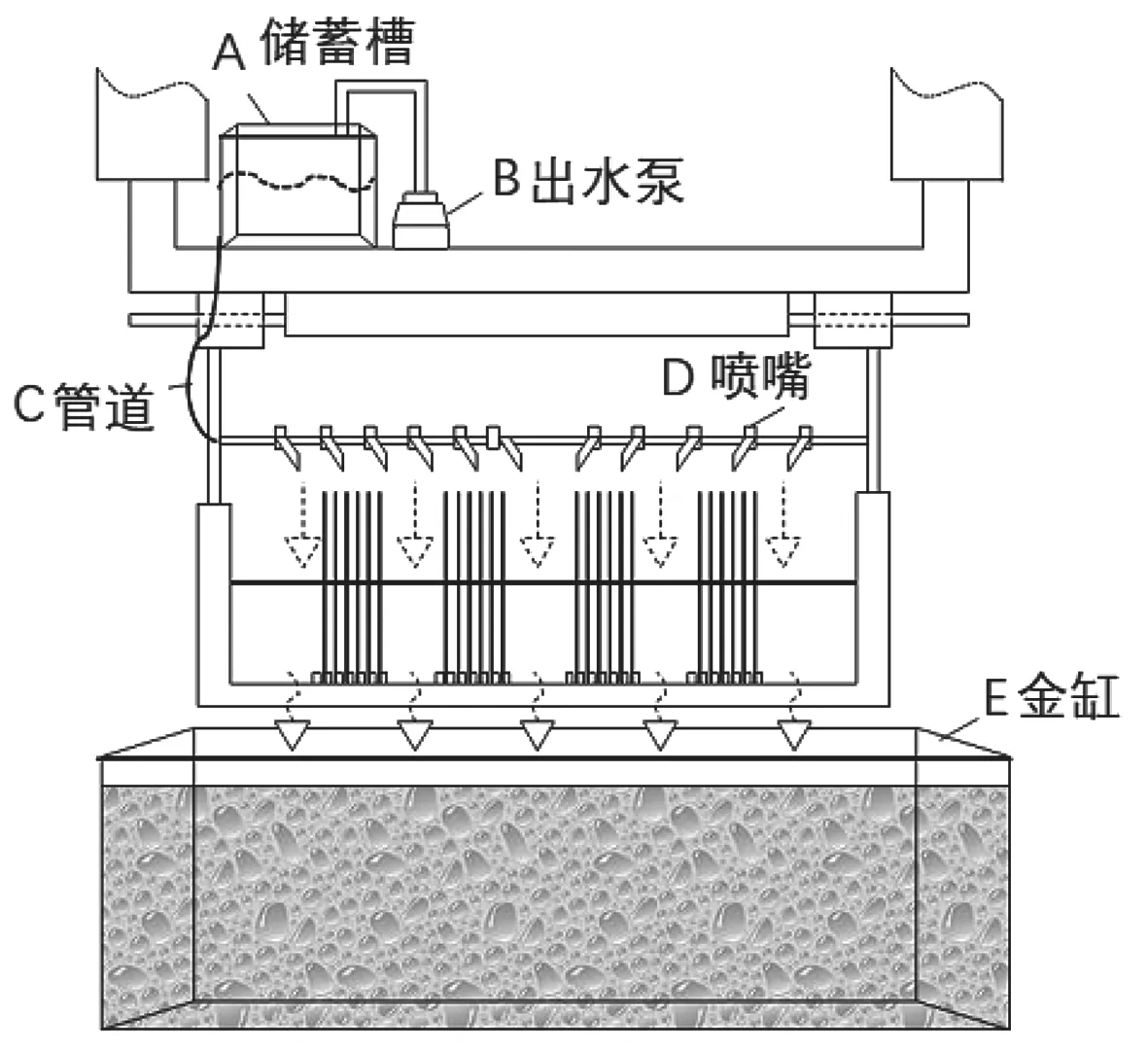

1.1 喷淋装置

喷淋装置(如图1所示)对比于吹风装置更适用于沉金工序,其通过在天车上方增加储蓄纯水的小槽,用管道将纯水打入储蓄槽中,通过和沉金线的控制系统结合,当线体运行至化学金槽化金后提起时,系统控制加压泵把储蓄槽内的纯水喷淋至板子上,将残留板子表面的金液用纯水带回金槽中,从而实现回收金残留液的作用。另外,原来金缸的温度较高,蒸发加上板架子带出的水分较多,过去固定时间内需要人工往金缸添加数升纯水的动作也被该装置改进所替代。装置运行后,也不存在人工忘记添加纯水,导致液位过低导致漏镀的情况,可谓一举多得。

图1 喷淋装置图示

1.2 吹风装置

化学镀铜(沉铜)及垂直电镀龙门线将在制板置入至药液槽内,进行浸液电镀操作;将在制板吊离药液槽,并调节在制板与药液槽的液面之间的距离为预设回液距离;向在制板鼓吹冷风,以对板上附着的残留槽液进行吹离操作,以使残留槽液回流至药液槽内;对在制板进行提升操作,并调节板与药业槽的液面之间的距离为预设干燥距离,预设干燥距离大于预设回液距离;向在制板鼓吹热风,以对板进行干燥操作。通过先鼓冷风后鼓吹热风的气流辅助吹离方式,能够使得在制板上附着的槽液被去除得更加干净,使槽体寿命延长,从而节约成本。

1.3 改造后节能状况

图2数据表明,化学镀金(沉金)喷淋装置和吹风装置改造后节能效果明显,较吹风装置而言,喷淋式更适合于沉金线,而沉铜及镀铜线目前还是较适合用吹风装置。

2 蚀刻线的除钯控制装置

镀通孔(PTH)流程中的活化制程,采用钯金属做槽液的主剂,利用钯金属薄膜的催化作用,以降低后序由化学铜离子经还原反应而成为金属铜的能障,也就是说有化学钯就会有化学铜。而在沉金过程中,如果非镀通孔中的钯残留就会让非镀通孔沉上金,故此,蚀刻线都会有一个流程,就是除钯,通过使用钯灭活剂将非金属化孔内的钯去除干净,从而保证后工序加工品质。但是对于单面板、金属基板和非沉金类的生产板做除钯动作则显得浪费,为此,部分工厂采用人工停用除钯槽及之后的水洗来节约成本,但是这种人工控制的方式存在很大的风险,在生产沉金板时忘记打开除钯槽,整批板都可能报废。

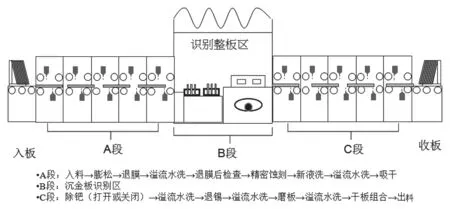

2.1 除钯自动控制装置

除钯自动控制装置在除钯前设立一个识别段(如图3所示),主要是通过识别孔或二维码,部分电路板企业为了自动化追溯已经对每块板进行二维码标识,二维码可以放入大量的生产信息,表面处理更是不在话下,当二维码识别出为沉金板时,除钯槽及后方的水洗槽就会打开喷淋工作,非沉金板则会将除钯药水关闭仅做输送。针对识别孔的则可以利用钻孔机对在制板做识别孔设计,只要与识别器匹配控制就可以。

图3 蚀刻段及除钯自动控制装置示意图

2.2 改造后节能状况

装置主要降低钯灭活剂使用量和解决人工关闭除钯槽的问题,每月需依照每个电路板厂的规模和沉金板的数量决定节约多少成本。原来除钯槽持续打开的电路板厂而言,保守估算月生产4 m2万时,30%为沉金板的情况下,每月可以节约10 000元左右。通过人工控制的电路板厂则可以解决漏关闭的问题,减少批量报废问题的发生。很多的电路板厂酸性蚀刻线都没有除钯工段,如果需要增加时,也可以将该装置考虑进去。

3 钻孔碎屑中铜粉回收系统

对于印制电路行业,环境保护所承受的压力,经济持续发展受到的资源和环境制约“瓶颈”越来越明显。PCB行业中对于废水处理回用及重金属资源化回收技术的应用已经相对成熟,对废水中的铜、镍、铬、锌等去除率可达到99.6%以上,回收的污泥中铜含量高达55%~60%,但对机械加工过程的废弃物没有足够重视,很多PCB企业认为资源回收不是企业的“正业”,反正可以处理掉就行,机械加工的废弃物常因此被忽视、浪费或丢弃。特别是对于电路板在钻孔过程产生的碎屑废弃物中铜的回收利用问题,大多数企业往往没有形成足够的重视并进行相应的技术升级改造,导致资源的无谓浪费。

3.1 钻孔铜粉风选回收系统

针对钻孔的加工和集尘管理的设计,我们通过改造这个回收系统,将收集电路板钻孔过程产生的碎屑废弃物集中回收后再进行粉碎;一级风选分离粉碎后的废弃物,得到铜粉及一级风选分离物;二级风选分离一级风选分离物,在二级风选分离中,间歇性向风选风道送入低温非助燃气体,得到铝粉及二级风选分离物;三级风选分离二级风选分离物,得到环氧玻纤维粉及木浆粉。上述线路板钻孔废弃物的分离回收方法,在二级风选分离过程中,间歇性地送入低温非助燃气体,解决回收过程中铝粉容易接触空气中的氧气和水而产生爆炸的技术问题,实现了资源回收利用以及安全回收资源的效果,结构设计如图4所示。

图4 钻孔铜粉风选回收系统结构设计图示

3.2 钻孔碎屑废弃物再粉碎及分离的原因

钻孔过程最易产生三种形状的碎屑,分别是带状、块状和粉末状(如图5所示),带状、块状碎屑不易一次性被打碎回收,所以钻孔碎屑应该先进一步粉碎再作分离。机械钻孔下钻过程中,钻头需要穿过的合金铝盖板、含有铜、环氧树脂的线路板以及部分木纤维木浆底板(如图6所示),下钻过程钻机主轴内夹头夹着钻头高速旋转,接触的物质被高速旋转的钻头打碎成碎屑,被集尘管道吸走。处理钻孔废弃物,我们不仅需将不同形状的废料变成粉末,而且还需要将不同的物质分开。

图6 钻孔下钻过程图示

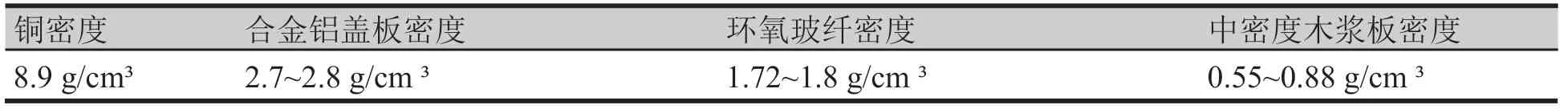

根据流体力学,当非均相体系围绕一中心轴做旋转运动时,运动物体会受到离心力的作用,旋转速率越高,运动物体所受到的离心力越大。如果颗粒密度越大,则颗粒将沿离心力的方向而逐渐远离中心轴。经过一段时间的离心操作,就可以实现密度不同物质的有效分离(物质密度表,如表2所示)。

表2 钻孔粉屑的四类主要物质密度表

3.3 改造后节能状况

铜的密度远远大于钻孔中的其他物质密度,那么一级风选中的铜粉的杂质就会相对较少,其纯度就有所保证,而可回收的物质中也是铜粉的价值较高,这样就可以保证系统运行对于企业而言具有很高的开发价值。其他的废弃物也会根据不同的密度逐渐被风选出来,同密度的物质会去到同一个回收箱内。对比而言,变卖混合碎屑价值远不如风选出来的不同粉末价值,同时还可以保证对环境的有效保护。

4 压合铜箔自动裁剪装置改造

随着设备自动化越来越高,过去压合的铜箔裁切动作大多人工完成,而目前更多的是通过铜箔自动裁剪装置完成该项动作。装置简单地说就分两个部分,一个是牵引机构,一个是切割机构,切割机构配合连接所述牵引机构,牵引机构包括吸盘、真空装置、滑轨和第一电机,真空装置连接吸嘴,第一电机驱动连接吸嘴,吸嘴滑动连接滑轨;切割机构包括第二电机、刀座、丝杆,第二电机传动连接所述丝杆,刀座滑动连接丝杆,控制装置连接第二电机;还包括控制装置,控制装置分别连接第一电机、第二电机、真空装置和切割机构。该装置实现了对铜箔进行自动裁剪,保障了铜箔表面物理性能,同时提高了工作效率。大多压合设备商在该装置的设计,裁切的横切面距离是固定的。而随着PCB企业的发展,订单结构改变,产品的规格出入波动也较大,自动裁切线的原始设计会存在铜箔利用率偏低的情况发生。

4.1 压合铜箔自动裁剪装置

以压合铜箔自动裁剪装置的横截图(如图7所示)为例,如果原始夹子最少距离为630 mm,生产时为了让夹子可以夹得到铜箔,加上流胶距离,固定铜箔幅宽就需要670~690 mm。如果生产板所需铜箔幅宽仅需420 mm,那么浪费的铜箔就是250~270 mm幅宽的铜箔,铜箔长度假设为1 291 mm计算,那么每盘板浪费的就会是一段0.64~0.7 m2的铜箔。

图7 压合铜箔自动裁剪装置的横截面图

为了避免浪费,可以将铜箔的组合夹、吸盘和承载盘的防滑夹做简单的优化设计改动:增加组合夹和吸嘴数量、内置距离,吸嘴调整为增加手动开关,做尺寸较小的板时铜箔可以关掉两边吸气开关,这样就不会产生漏气问题,另外,还需要把承载板的横向防滑夹和槽孔内移。

4.2 改造后节能状况

压合铜箔自动裁剪装置在设计改造上,需要根据每家PCB厂的在制板尺寸来定制,依照4.1所述装置案例改造后,压合铜箔使用量至少可以节约10%。

5 结语

企业对设备进行节能技术改造,既可以降低能耗,符合低碳环保的发展理念,也可以减少企业的成本支出。在设备持续改进的过程,会不断维持企业的竞争优势,不断为企业降低成本和增加价值寻求机会。但是节能技术改造获得渠道很少,需要尽量多地通过和设备商沟通了解,还要技术分享或企业内部卓越的奖励机制吸引人员动脑获得改造方案,还需要通过相关人员对技术进行可靠性分析,企业最终应该根据自身状况综合考量来决定是否实施。PCB企业最终必须走节能降耗、清洁生产的道路,而节能改造技术的不断创新,将是推动行业持续发展的重要途径之一。