多交点、高精度、无补偿机身机翼对接控制技术

张春亮,杨 阳,邱燕平,陈朋举

(航空工业洪都,江西 南昌,330024)

0 引言

某型飞机机身机翼对接结构采用小型飞机典型的多交点无余量耳叉结构,受空间结构限制及当时工厂现有的装配技术制约,研制阶段采用模拟量传递的协调方法[1],制造准确度不高,交点互换性差,一直存在对接超差问题。对接超差时,须对同轴度超差孔径进行人工扩孔配铰,对端面干涉位置进行打磨修配等补充加工。由于翼身对接空间狭小、接头材料难加工,排故操作困难,不仅生产效率低,交付周期长,还会降低结构强度,减少飞机寿命,使产品不具备互换性。因此,解决机身机翼对接超差问题,对某型号研制和顺利快速转批生产意义重大。本文在系统分析问题的基础上,通过容差计算,充分利用现有工艺条件,仅对结构设计进行局部优化,对工艺、工装进行优化改进,非常经济性地解决了机身机翼对接超差问题。

1 问题描述

某型飞机机身机翼交点采用典型的耳片式对接形式,具有以下特点:

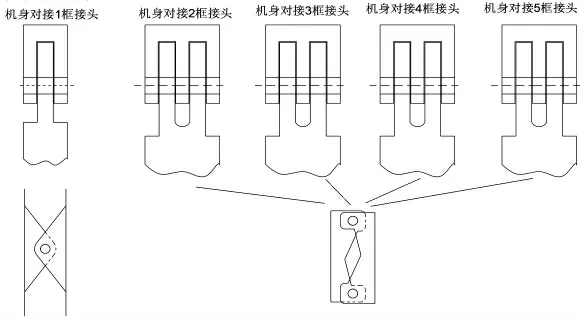

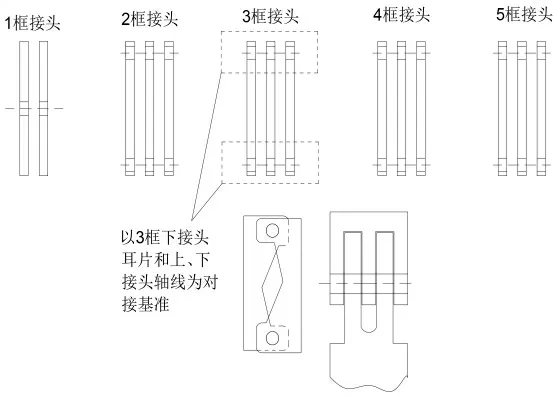

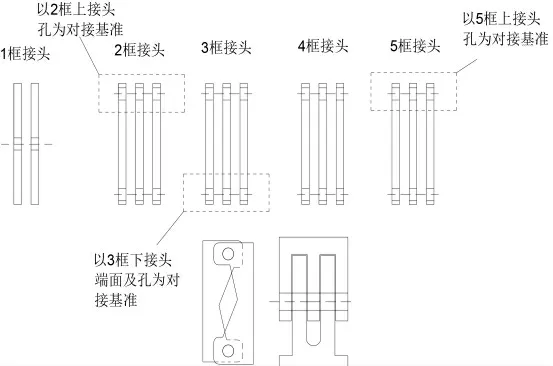

1)对接多交点:单侧共5 组43 个耳片,如图1 所示。

图1 机身机翼对接接头示意图

2)对接精度高:各接头孔精度均为E9(机身孔)/f9(对接螺栓)/H8(机翼孔)的高精度孔轴配合(如图2所示);除对接3 框下耳片对接基准(端面配合公差为19H9/19f9)无间隙外,其余所有框接头理论间隙1.5mm,最大偏移量不允许超过0.5mm。

图2 机身接头对接接头尺寸简图

3)无补偿:所有对接孔及耳片间隙,无滑块、凸台、垫片等任何设计补偿,对工装制造、零件制造、产品装配及部件精加工控制要求非常高。

自研制以来,机身机翼对接一直无法满足设计要求,是困扰型号研制的一个技术难题,存在的主要问题是:

1)同轴度超差:接头同轴度的偏差较大,造成机身机翼接头对接螺栓无法插入的情况,个别接头孔同轴度偏差达到0.9mm(设计要求不大于0.15 mm)。

2)端面间隙超差:在机身机翼接头对接时,接头端面间隙的偏差较大,造成机身机翼对接接头出现干涉的情况(设计要求间隙不小于1mm)。

2 原因分析

通过工艺容差计算和对结构设计、对接方法、工装设计制造、工艺控制过程等的分析,结合制造产品数理统计方法,对翼身对接超差进行原因分析,具体如下。

2.1 工艺容差计算与分析

2.1.1 协调路线设计

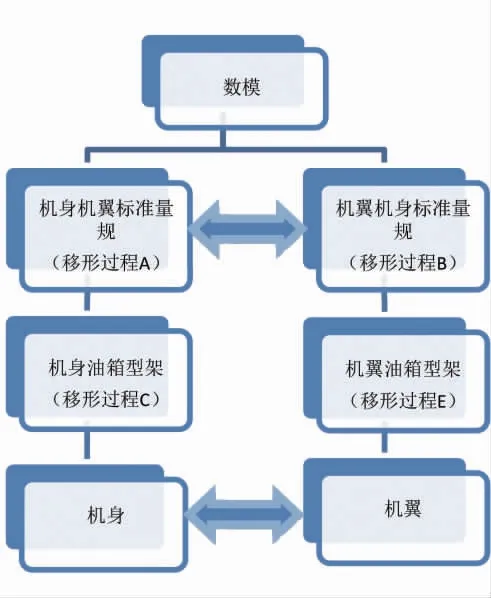

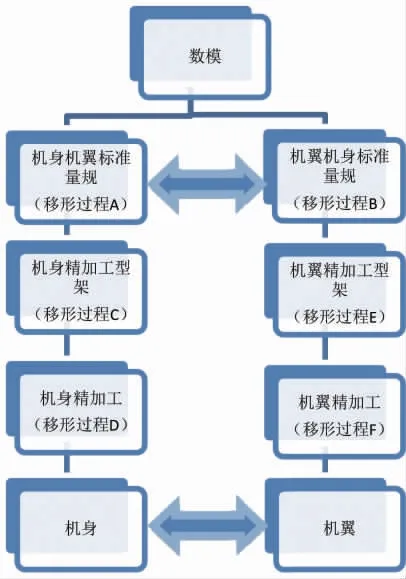

由于机身机翼对接形式复杂、协调部位多、对接要求高,为保证对接的准确性和协调性,采用以数字量为主、模拟量为辅的数字量模拟量混合传递的工艺协调路线,如图3、图4 所示。

图3 机身机翼对接接头端面协调路线

图4 机身机翼接头孔协调路线

2.1.2 端面容差计算与分析

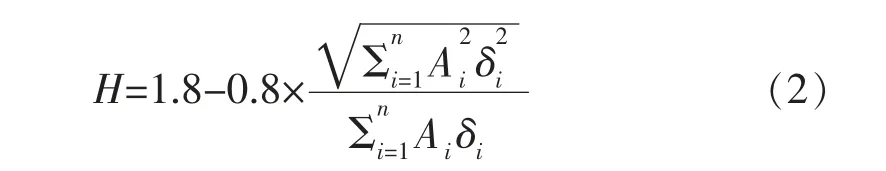

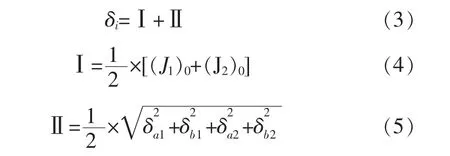

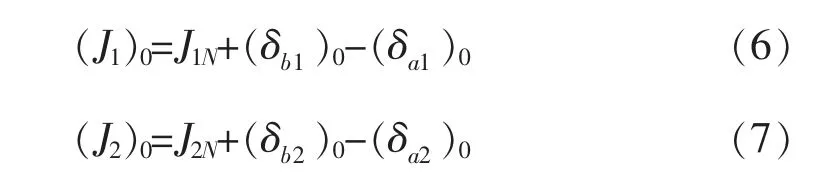

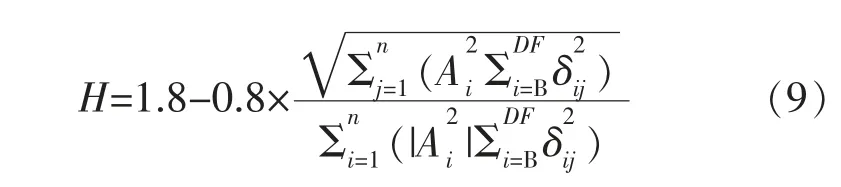

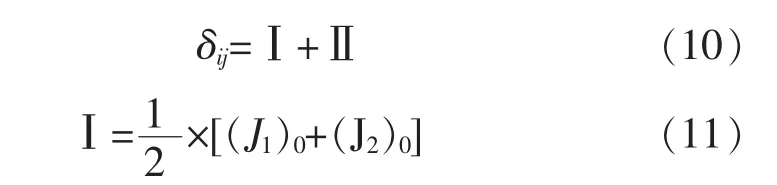

按照容差分配经验公式[2]进行计算,所用计算公式为:

式中,ωΣAB为机身机翼接头对接端面随机误差总和,H 为修正系数,A 为移形过程中的传递系数,δ 为各移形过程中的保证公差。

式中,A 为各移形过程的传递系数,δ 为各移形过程中的保证公差。

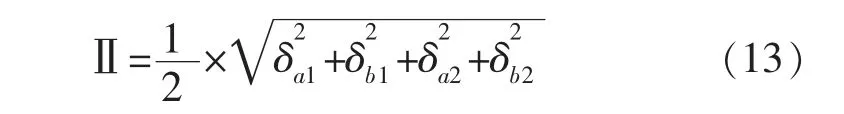

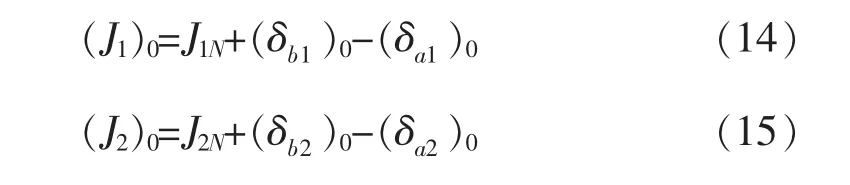

式中,(J1)0、(J2)0为叉耳实际配合间隙,δa1、δb1、δa2、δb2分别为叉耳公差带半带宽。

式中,J1N、J2N为叉耳配合间隙公称值,(δa1)0、(δb1)0、(δa2)0、(δb2)0分别为叉耳公差带中点值。

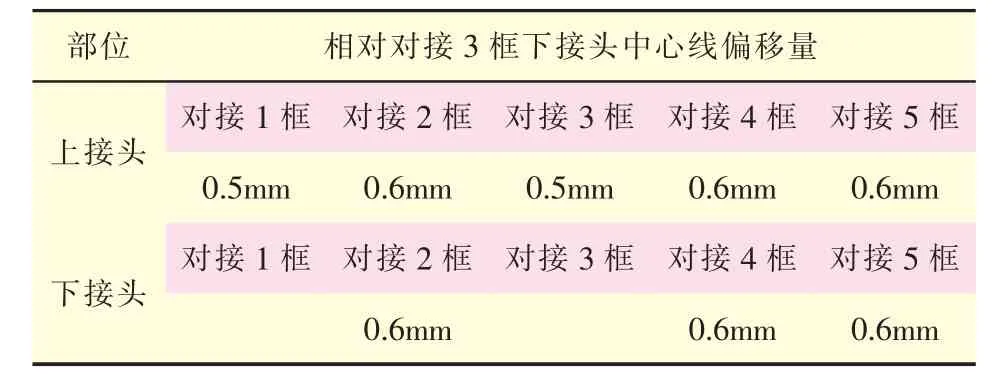

将相关数据代入公式进行容差计算可知(计算结果见表1):当端面间隙要求不小于1.0mm 时(即允许偏差0.5mm),对接1 框会出现干涉,其余框也均未超过0.1mm,允许的装配误差过小,以目前的装配工艺水平根本无法达到设计要求。

表1 接头端面容差计算结果

2.1.3 孔中心容差计算与分析

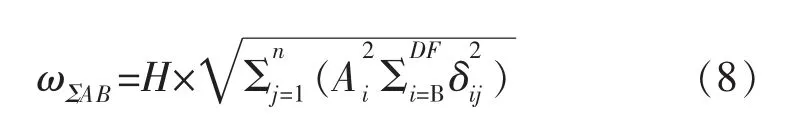

按照容差分配经验公式进行计算,所用计算公式为:

式中,ωΣAB为机身机翼接头对接孔中心随机误差总和,H为修正系数,A为移形过程中的传递系数,δ为各移形过程中的保证公差。

A为移形过程中的传递系数,δ为各移形过程中的保证公差。

当使用圆柱销时,

当使用阶梯销时,

式中,(J1)0、(J2)0为孔中心实际配合间隙,δa1、δb1、δa2、δb2分别为孔径公差带半带宽。

式中,J1N、J2N为叉耳配合间隙公称值,(δa1)0、(δb1)0、(δa2)0、(δb2)0分别为叉耳公差带中点值。

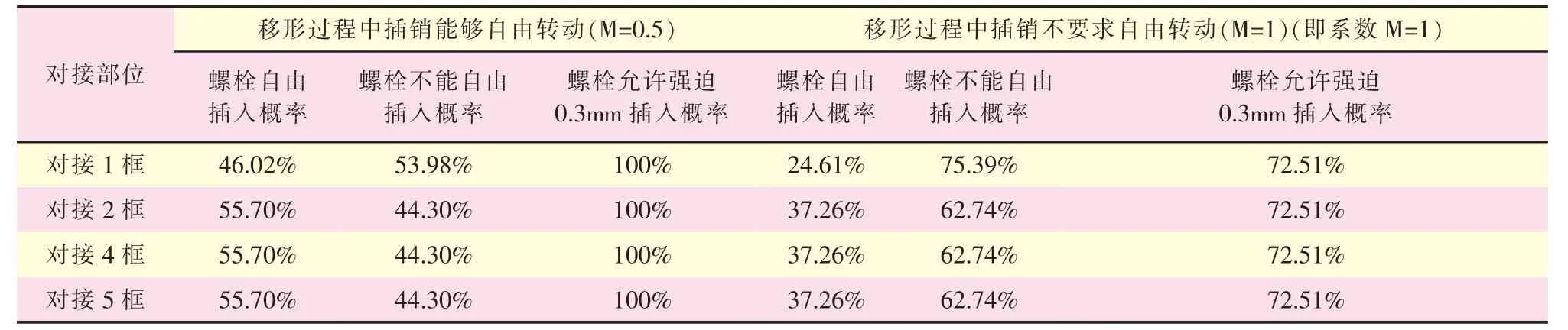

将数据代入公式进行容差计算,计算结果见表2。计算结果表明,在移形过程中保证插销能够自由转动时,机身机翼接头各框螺栓插入的概率为100%;而在移形过程中不要求插销自由转动,机身机翼接头各框螺栓插入的概率为72.51%。故设计部门要求的“同轴度偏差不超过0.3mm时,允许强迫装配”理论上是合理的,在工艺实施中,应控制协调路线中各环节使用的插销均能够自由转动。

表2 接头孔容差计算结果

2.2 结构设计分析

2.2.1 对接基准端面间隙偏小

机身与机翼对接以对接3框接头下耳片端面为基准,为19H9/19f9间隙配合,配合间隙小(在0.02~0.124之间)。在实际装配过程中,对接3框下接头端面最大可以偏移0.204(其中0.2为垂直度偏差带来的影响,0.004为同轴度偏差带来的影响)。根据三角形分布的概率计算得知,对接基准耳片能够在完全不干涉进入的概率为18.65%,可能干涉也可能不干涉的概率为65.97%,一定干涉的概率为15.38%,如图5所示。机身机翼接头孔精加工后受垂直度误差的影响,极易导致机身机翼对接时对接接头相碰。

图5 对接3 框下接头间隙配合概率分布

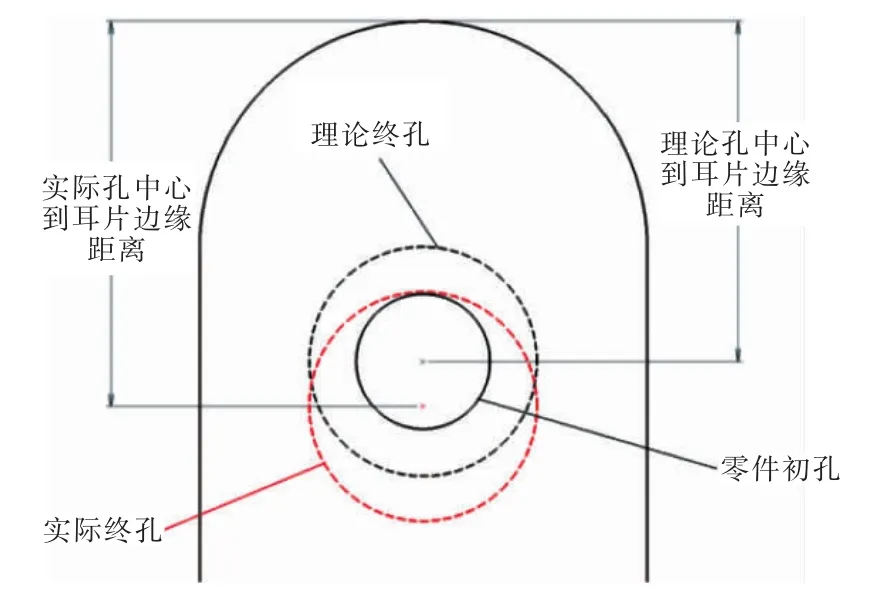

2.2.2 接头耳片头部与耳槽底部倒角干涉

对接处4组接头下部配合位置的机身耳片头部与机翼耳槽底部的倒角处理论间隙不足1.5mm,如图6所示。由于机身机翼分别采用精加工,导致耳片孔中心相对理论位置存在偏差,可能导致孔中心到耳片外缘的距离加长,如图7 所示,从而造成对接时耳片倒角部位发生干涉,导致机身机翼无法对接到位。

图6 存在干涉处

图7 精加工孔中心偏移

2.3 对接方法不合理

机身机翼对接时以3 框下接头耳片和上下接头孔为安装基准,根据最大包容原则,基准控制面非常小,定位误差存在很大的放大效应,根据图2 尺寸,采用简单的线性计算可知,在1 框和5 框处存在10 倍左右的误差放大效应。以3 框为定位基准,导致基准孔对接螺栓安装后机翼无法调整,容易造成同轴度超差的假象,如图8 所示。

图8 调整前的机身机翼对接基准

2.4 工装设计、制造分析

部分框接头定位器选用单丝杆形式,丝杆与套筒之间存在一定的径向间隙,加之使用过程中磨损,导致定位器自身存在一定晃动,无法满足接头定位精度要求。

由于在前期没有系统地对标准量规、工装型架和检验量规进行过协调检修,标准量规与检验量规经过长时间的存放,以及工装型架经过长时间的使用和强迫装配,导致接头端面发生变化,影响了对接的准确性和协调性。

2.5 工艺过程控制分析

根据工艺流程分析,机身机翼对接接头端面位置分别在机身油箱和机翼整体油箱装配阶段形成。经进一步观察和数据分析得知,在油箱装配过程中,各框均以接头孔和耳片端面为基准,采用定位销和工艺塞片(理论厚度1.5mm)进行定位,而耳片槽宽尺寸公差为(-0.2~0),存在因工艺塞片厚度不匹配而强迫定位现象;各框定位铆接过程中,没有提出检查要求,没有对工艺塞片出现紧涩状况采用相应的工艺措施;没有根据各框结构特点,逐个进行分析,找出影响框接头端面偏移关键点并加以控制。

2.6 分析结论

综上分析,机身机翼对接端面间隙及同轴度超差主要是对接要求不合理、结构设计不合理、对接方法不科学、工装设计不合理、工装制造误差和工艺控制不到位等多方面原因共同造成的。

3 改进措施

3.1 产品结构设计优化

3.1.1 对接基准配合间隙的改进

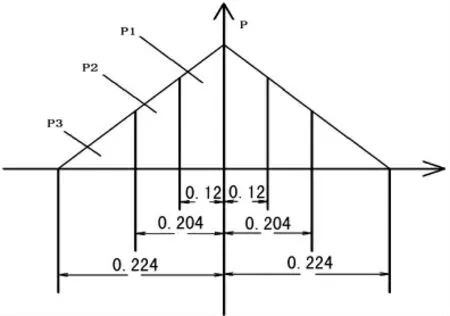

将3 框处配合要求由原19H9/19f9 改为19H9/18.9f9,端面留0.1mm 间隙作为工艺调整。改进后,在3 框下接头处端面配合间隙理论在0.12~0.224mm 之间,按照三角形分布的概率计算结果(见图9)为:完全不干涉的概率52.77%,可能干涉也可能不干涉的概率46.43%,一定干涉的概率0.8%。改进后,基本消除了一定干涉的情况,并将完全不干涉情况的概率大大提升。

图9 对接3 框下接头间隙加大后概率分布

3.1.2 其他端面间隙的改进

根据表1 端面间隙工艺容差计算可知,将端面间隙要求由不小于1mm(即偏差不大于0.5mm)改为不小于0.5mm(及偏差不大于1mm),公差较为合理,工艺过程控制也相对容易。

3.1.3 对接接头耳片头部与耳槽底部倒角设计优化

将接头倒角部位存在干涉处的理论间隙进行加大,1 肋中段各框耳槽底部加深1.5mm,耳片头部增加R2 倒角,能够保证机身和机翼精加工出现极限偏差时耳片仍不干涉。

3.2 对接工艺优化

3.2.1 调整对接基准

将3 框上、下接头为基准改为以2 框、5 框处上接头孔(控制一个对称方向的转动轴线)及3 框下接头前端面(控制航向)为对接基准,利用最大包容原则,减少对接基准偏差引起的误差放大效应。

3.2.2 调整对接方法

将先对接3 框下接头,靠对接车旋升,再对接3框上部接头和其余接头的方法,改为先对接2 框、5框处上接头孔,以此为转动轴线,利用机翼自重将对接车旋降至3 框下接头对合位置时对接3 框下接头,然后对接其余接头的方法,从而实现对接过程更加方便快捷的效果,如图10 所示。

图10 调整后的对接基准

3.3 工装设计制造优化

定位器形式改进:将机翼油箱对接1 框接头单丝杆的定位器改为双导杆的定位器,提高定位器的稳定性。

提高工装制造精度:机身机翼标准量规、机身油箱型架、机身合拢精加工型架、机翼油箱型架和机翼精加工型架均进行数字化设计、零件制造和安装,既保证了各型架之间的协调性,又保证了各型架的准确性。

3.4 装配工艺过程控制优化

3.4.1 机身接头端面控制

在机身整体油箱型架框接头定位后,以3 框为基准框,通过工艺塞片检查各框偏移量和偏移方向,如存在接头偏移量超差的情况,应重新进行定位调整;在整体油箱下架和机身合拢下架时增加端面间隙检查要求,给出各接头端面间隙量规检查的控制范围(见表3)。

表3 量规检查机身接头端面间隙要求

3.4.2 机翼接头端面控制

机翼2 框~5 框接头为整体机加件,其端面控制要求主要由零件制造阶段进行控制,装配阶段只需控制1 框接头;在油箱骨架定位、装配完成后,检查1 框端面与定位器的弹开量,弹开量不能大于0.3mm,如不满足要求应进行排除;油箱装配完成及机翼精加工后用量规复查对接1 框端面间隙,并计算1 框相对3框的偏移量,偏移量不得超过0.4mm。

4 改进效果

为验证上述改进措施的有效性,工艺上进行了一个批次12 架飞机的工程验证,从对接数据来看,没有出现同轴度大于0.3mm 和对接间隙小于0.5mm 的超差现象,证明改进措施合理、有效,完全能满足设计对机身机翼对接的要求。

5 结语

多交点、高精度、无补偿机身机翼对接控制技术一直是飞机装配的核心能力,是实现机身、机翼良好互换性的保障。本文提出的设计和工艺改进措施已经在某型机上进行了多批次的充分验证,并进行了工艺固化,既满足了设计对接和互换要求,又提高了对接效率,对于后续型号翼身对接结构的结构设计和工艺控制具有一定借鉴和指导作用。