关于某型飞机门框壁板故障的分析研究

邹林飞,丁先良,付慧桥,于德俊

(1.江西洪都商用飞机股份有限公司,江西 南昌,330024;2.航空工业洪都,江西 南昌,330024)

0 引言

某型飞机是我国首款按照最新国际适航标准研制的大型客机,其中前机身和中后机身在航空工业某主机厂装配。本文分析了某型飞机后登机门门框壁板故障产生的原因并提出了解决方案。

1 故障发生和检查情况

在某型飞机某架后登机门门框壁板下架转站位过程中,发生前边框与起吊接头连接处撕裂破损,进而引起门框壁板坠落,造成后登机门门框壁板前、后边框和部分零件受到不同程度的损伤。

故障发生后,对后登机门门框壁板进行了全面检查,产品损伤情况如下:

1)STGR9_LH~STGR10LH 长桁之间、齿形板某处,前边框某腹板上有2 处破损(见图1),其中损伤处1大小为50mm×20mm,损伤处2 大小为50mm×50mm;

2)长桁STGR9_LH~STGR10LH 之间、齿形板某处,后边框某腹板面在紧固件孔处出现局部鼓包(鼓包向航向方向凸起、凸起量约1.5mm),详见图2;某后边框损伤后,该紧固件实测孔径φ6.35mm(理论孔径φ6.35mm);

图2 后边框受损情况

3)某副槛梁缘条在FR68 框前270mm 处有一长16mm 的裂纹,详见图3;

图3 某副槛梁缘条受损情况

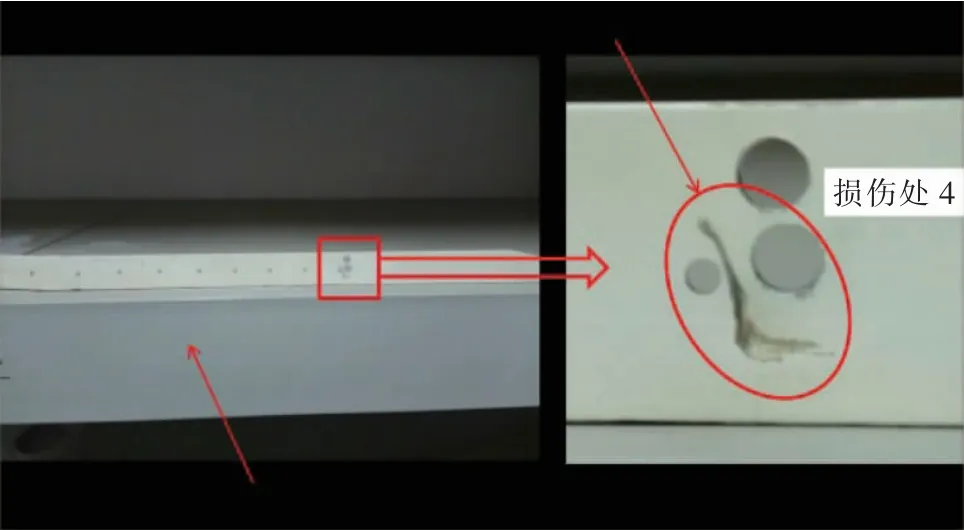

4)其他受损零件:某隔板在FR68 框前320mm处有一50mm×20mm×5mm 的变形,隔板5364C27005G71在FR68 框前340mm 处有一10mm×5mm×1mm 的变形,某隔板在FR68 框前370mm 处有一20mm×10mm×3mm 的变形,详见图4。

图4 其他零件受损情况(典型)

除以上零件受损,未发现门框壁板其他零件有塑性变形、裂纹及其他损伤。为进一步确认产品损伤状况,在门框壁板的后续排故过程中,也安排了相应的检查,检查部位与结果如下:

1)拆除受损的前边框后,对前边框与蒙皮在STGR9_LH~STGR12_LH 长桁之间贴合区域向外扩展50mm 范围内及前边框与蒙皮贴合区域的蒙皮和加强垫板进行了探伤检查。检查未发现裂纹。

2)对后边框故障处按装配规范核实孔径并进行探伤。检查结果:孔径合格,产品无裂纹。

2 故障问题核查

为查清故障产生原因,从产品吊装方式、生产过程等方面进行了全面核查。

2.1 吊装方式核查

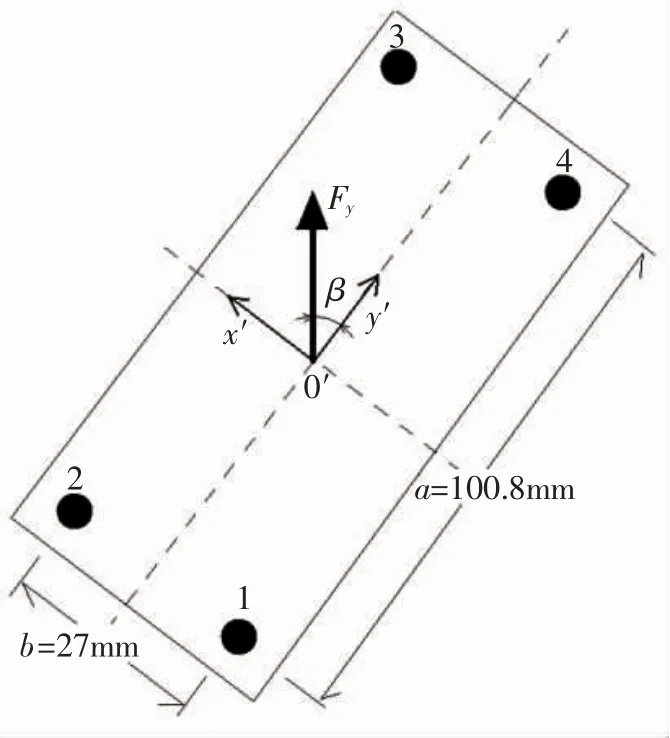

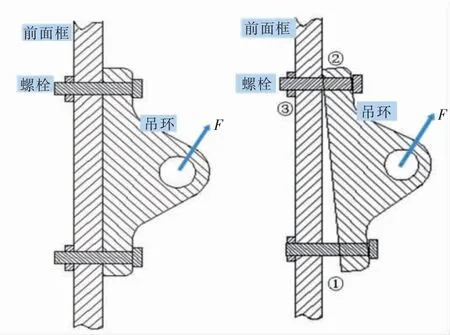

M 架后登机门门框下架借用产品前、后边框上的齿形板安装孔,分别与起吊接头螺栓连接,采取吊具钢索斜拉起吊接头吊环的方式,见图5。

图5 M 架后登机门门框吊装方式示意图

2.2 生产过程核查

故障发生当日,装配班组按装配工艺指令的工序“将壁板组件起吊下架,放置在后登机门门框壁板架外补铆架上”要求,对M 架后登机门门框壁板执行下架转站位操作。

具体过程如下:

1)将吊具的两个起吊接头分别安装在后登机门门框壁板前、后边框齿形板的孔位上,并用螺栓固定;

2)将吊具钢索挂钩挂在起吊接头吊环上,启动行车预拉紧吊具钢索并目测至拉直状态;

3)松开门框壁板上各类约束,将产品由型架横向推出,使产品与工装脱离;

4)启动行车进行产品起吊下架。

3 产品起吊点分析

3.1 起吊点位置合理性分析

起吊点的选择是产品起吊整体技术方案的一部分,是结合产品起吊整体技术方案的技术可行性、实施安全性及操作便捷性进行综合评估后确定的。门框壁板齿形板位于产品重心垂直面上,选择其作为门框壁板起吊点可保证起吊时不因翻转而导致产品与工装相磕碰。

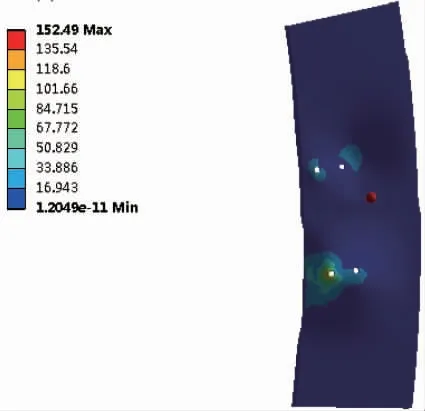

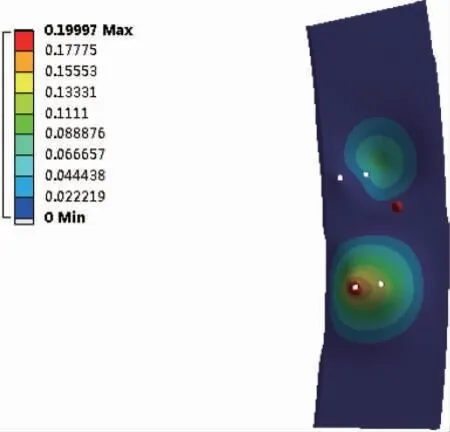

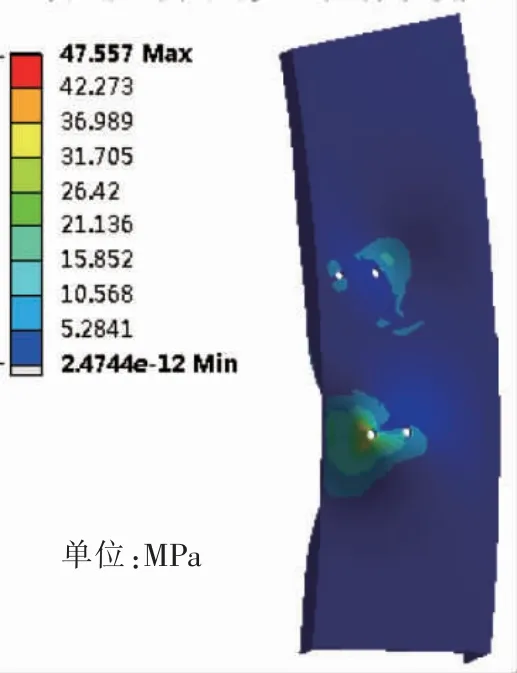

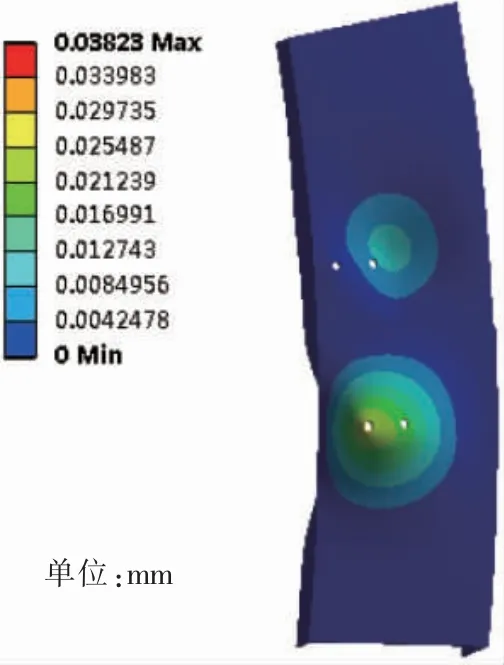

3.2 起吊位置有限元仿真

通过有限元仿真在前边框起吊接头处施加一定载荷,框腹板面的应力与应变最大位置均位于起吊接头下部螺栓安装孔处(详见图6、图7),即前边框起吊接头孔1 位置(详见图8)。最大主应力为152.49MPa,最大变形0.1997mm。门框材料为7050,σb=510MPa,约为最大主应力的3.44 倍[1-3]。

图6 后登机门门框腹板最大主应力云图(单位:MPa)

图7 后登机门门框腹板位移云图(单位:mm)

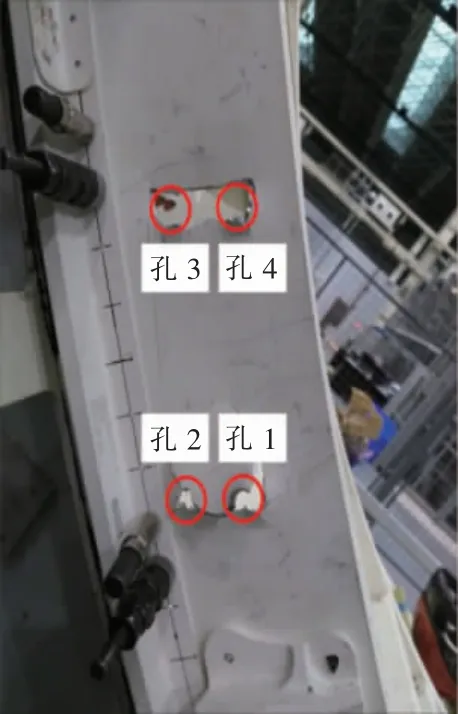

图8 后登机门前边框起吊孔位

3.3 起吊位置受力计算

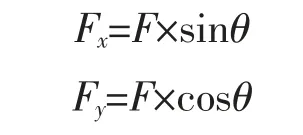

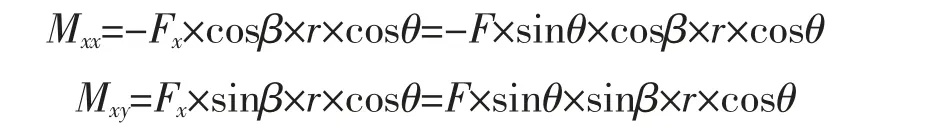

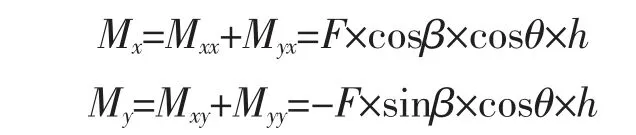

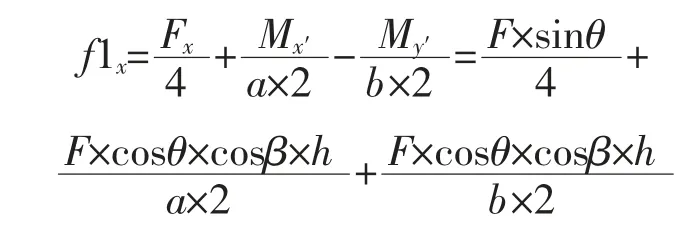

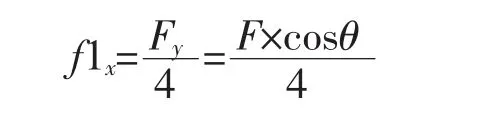

吊环接头受力分析如图9 所示,钢索载荷为F,钢索与铅垂面夹角为θ,则:

图9 吊环受力分析

Fx 由四个螺栓受拉传递,Fy 由四个螺栓受剪传递,Fx、Fy 产生的偏心力矩由螺栓拉压传递。

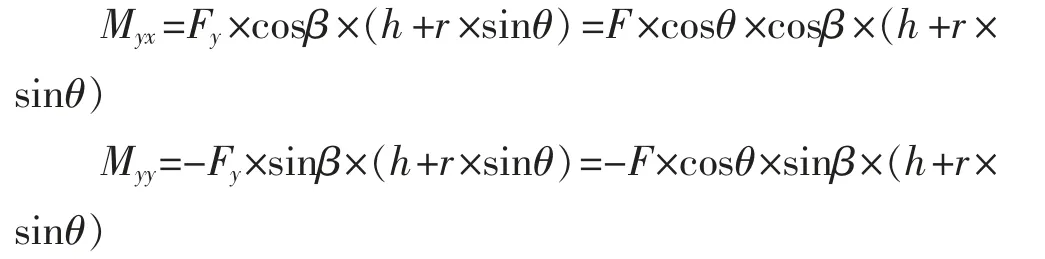

Fy产生的偏心力矩按图10 坐标系分解,则:

Fx产生的偏心力矩按图10 坐标系分解,则:

图10 接头螺栓示意图

总的力矩为:

针对孔1 位置单独受力进行计算:

x 方向载荷:

y 方向载荷:

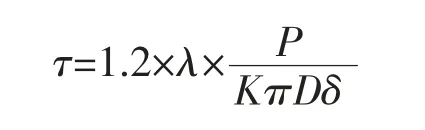

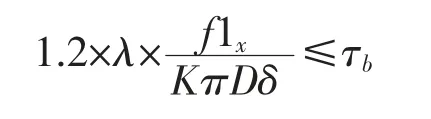

参考 《实用飞机结构应力分析及尺寸设计》306页9.9.2 式可知,螺栓孔处剪应力应满足:τ≤τb。

其中

上式中:

τb—材料许用极限剪应力;

λ—接头系数;

K—假设有效系数;

D—螺栓头直径;

P—螺栓拉伸载荷;

δ—连接板厚度。

由各螺栓受载分析可知,1 号螺栓x 方向受载最为严重,取该处进行分析:

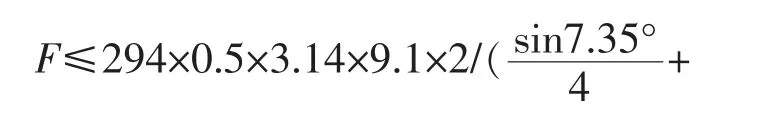

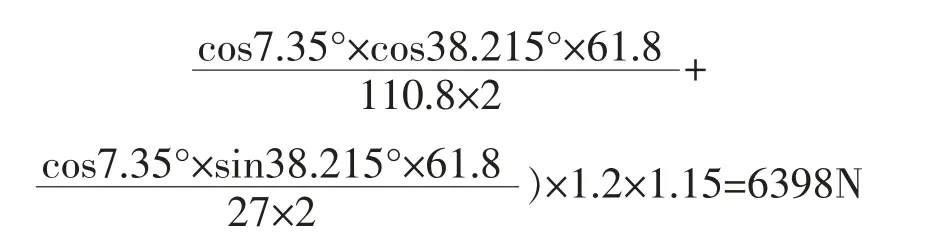

将f1x代入,可得钢索极限载荷:

实际起吊钢索与铅垂面夹角θ=7.35°,登机门起吊接头h=61.8mm;β=38.215°;a=110.8mm;b=27mm;门框材料为7050,τb=294MPa;λ 取1.15;考虑螺栓头有旋转,K 取0.5;D 为9.1mm;δ 为2.0mm。

则钢索极限载荷为:

根据实际起吊方式,计算得出产品起吊钢索载荷F 承载极限为6398N,约为产品自重(150kg)的4.2倍。由受力计算公式可知,加大D 值(即螺栓头与腹板接触面积)、减小起吊接头吊环悬出量可提高起吊极限载荷。

4 故障原因分析

通过对产品故障问题的核查及起吊点位置受力的分析,可基本还原故障的产生过程:

M 架后登机门门框壁板下架时,由于起吊行车难以保证处于两吊环挂点的中心位置,而钢索的结构形式无法调节对中,连接前边框上起吊接头吊环的钢索长度比连接后边框的钢索长度短;在启动行车预拉紧钢索的过程中,当连接后边框的钢索处于拉直状态时,前边框吊环位置处连接钢索的斜向上的预紧力F已足够大(见图11),并可能已引起吊环在图11①处产生斜向上的位移,通过螺栓的拉力导致该处腹板撕裂(见图1 中“损伤处2”);继而引起位置②处吊环向前边框腹板挤压产生剪切力,该处腹板受到剪切力后形成一个切口(见图1 中“损伤处1”);前边框腹板在②处受挤压的同时,通过螺栓传递的拉力,在位置③处受到斜向上的拉力,最终导致该处腹板撕裂缺损(见图1 中“损伤处1”);当前边框受斜向上的预紧力F 足够大时,通过产品结构的传递,后边框在起吊接头螺栓连接处亦受力过大而引起局部变形(见图2 中“损伤处3”)。

图11 起吊接头示意图

当连接前、后边框的钢索均处于拉直状态后,操作人员将产品从装配工装推出,产品完全脱离工装的举托限制时,已受损破裂的前边框彻底撕开;门框壁板因前边框一侧完全脱开而失稳,并从前边框一侧坠落与装配工装相碰,造成4 个零件受到不同程度的损伤。

综上所述,M 架后登机门门框壁板故障产生应在启动行车预拉紧吊具钢索并目测至拉直状态的阶段。故障产生的直接原因是行车预拉紧吊具钢索过程中,两侧钢索长度不一致,导致单边钢索受力过大而产生。故障产生的根本原因是吊具设计的起吊技术方案不合理,主要表现在:

1)起吊过程中,操作人员启动行车预拉紧吊具钢索并目测至拉直状态,仅凭目测钢索拉直程度,无法判断预紧力大小;

2)起吊接头与产品之间通过螺栓连接,螺栓头与产品接触面积有限,容易产生应力集中;

3)连接前、后边框上起吊接头吊环钢索的结构形式无法调节对中,容易造成单边受力。

5 已交付产品复查

N 架后登机门门框为首次起吊,采用“包带整体捆扎+人工”方式起吊,未使用专用吊具。K 架和P 架采用“专用起吊接头+包带”方式起吊,未使用钢索。由于包带非专用吊具,故采用包带起吊是在专用吊具交付使用前的应急方案,在使用包带起吊时,因包带较钢索达到绷直状态所需的力要小,故K 架和P 架采用“专用起吊接头+包带”的起吊方式未导致产品损伤的问题发生。

庄大善人听有“血光之灾”,额上的汗就冒了出来。他是想到了当汉奸的胞弟庄槐。日本人在中国奸淫烧杀,无恶不作,人人得而诛之。胞弟竟助纣为虐,触犯众怒,必然身处险境。风传新四军深入敌后除恶锄奸,莫非胞弟会给庄氏一族招来杀身之祸?

产品起吊下架为产品制造的中间环节,产品下架后还需对产品进行补铆,且拆除起吊接头,在起吊接头安装处安装齿形板前后还需对该部位进行检查,已交付的前三架份齿形板均安装正常,故已交付的产品不存在问题隐患。

6 产品故障排除

针对M 架后登机门门框壁板损伤情况,工艺人员编制了《M 架后登机门门框壁板组件排故工艺技术方案》并通过相关专业人员评审,评审认为:“该方案对问题产品排故前指定的检查部位充分,针对故障零件报废、返工的处理原则合理,制定的报废零件更换工艺步骤可行,返工零件处理符合程序要求,产品排故后检查要求明确,该方案可指导问题产品的排故实施”。

在排故方案评审通过之后,编发了《后登机门门框前边框等零件拆除》补充指令及《后登机门门框前边框等零件故障处理》补充指令对后登机门门框前边框故障进行了处理;针对后登机门门框后边框故障,提交工程处理,工程处理意见为:新增两个特制件进行结构补强。

7 起吊技术方案改进

7.1 起吊点的选择

后登机门门框壁板起吊时仍选取前、后边框STGR9-STGR10 长桁之间齿形板位置为起吊点,因为该位置处于产品重心的垂直平面内,起吊时产品不会因重心与起吊点不在同一平面内而发生偏摆。

7.2 吊具的改进

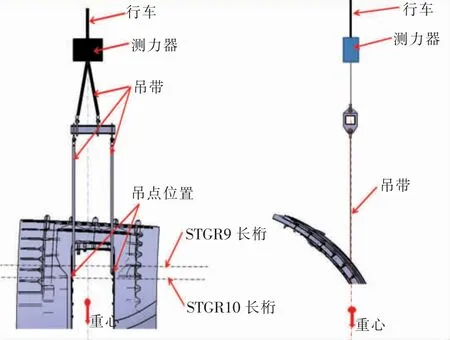

后登机门门框壁板的起吊吊具用吊带垂直起吊式替换了钢索斜拉式,且在行车与吊具间增加测力器。如图12 所示。

图12 改进后起吊方式示意图

1)改进后吊具的起吊点与产品的重心位置保持在同一平面内,将斜拉起吊改为垂直起吊,既便于起吊过程中产品保持平稳,也便于起吊时两侧受力保持一致;

2)将原有的钢索结构改为吊带形式,在起吊预紧时既便于达到绷直状态,也便于判断;

3)在螺栓与产品间增加钢质垫板(垫板与产品面加粘橡皮),增大了螺栓与产品的接触面积,缓解了在起吊接头螺栓连接处的应力集中;

7.3 吊具改进后起吊点受力分析

采用新的起吊方案后,后登机门门框壁板被垂直起吊,此时θ=0°,螺栓与门框壁板连接处增加一块厚度5mm,倒角R=5mm 的垫块,K 取0.5,D 取30mm,δ为2.0mm。由后登机门起吊接头可知,h=61.8mm、β=38.215°、a=110.8mm、b=27mm;门框材料为7050,τb=294MPa、λ 取1.15。

则产品单边极限载荷:

起吊方式改进后的极限载荷为21646N,约为产品自重(150KG)的14.5 倍,且改进的起吊方式避免了单边受力,起吊时安全系数更大。

7.4 吊具改进后的有限元仿真

依据修改后吊具的受力情况,导入改进后的吊具数模,在前边框起吊接头处施加一定载荷,框腹板面的应力与应变最大位置仍然位于起吊接头下部螺栓安装孔处(详见图13、图14),即前边框起吊接头孔1位置(详见图8)。最大主应力为47.56MPa,最大变形0.038mm。门框材料为7050,τb=510MPa,约为最大主应力的10.72 倍。依据改进后后登机门门框腹板的有限元仿真分析结果,改进后吊具的安全性有了较大的提升。

图13 吊具改进后后登机门门框腹板最大主应力云图

图14 吊具改进后后登机门门框腹板最大位移云图

8 验证试验

8.1 改进后起吊验证

现场采用改进后的起吊方案在M 架后服务门门框下架进行了验证,起吊过程较原起吊方式在产品平稳度、操作便捷性和安全性等方面均有较大提升,满足门框壁板起吊需求。产品下架后,立即对产品起吊接头处的孔径尺寸和腹板面平整度进行了检查,满足要求。

8.2 开展起吊预紧许用力试验

针对改进后的起吊验证中吊带绷紧无量化数值的问题,在后登机门门框壁板装配工装上,选取前、后边框零件模拟实际情况进行定位装夹,并在边框上安装起吊接头,通过改进后的起吊吊具及拉力测力器垂直拉升起吊接头,实测吊带至绷紧状态时测力器数值为700N,远小于产品单边极限载荷。后续架次将在指令中明确门框壁板起吊预紧许用力控制在700~800N范围内,保证起吊安全。

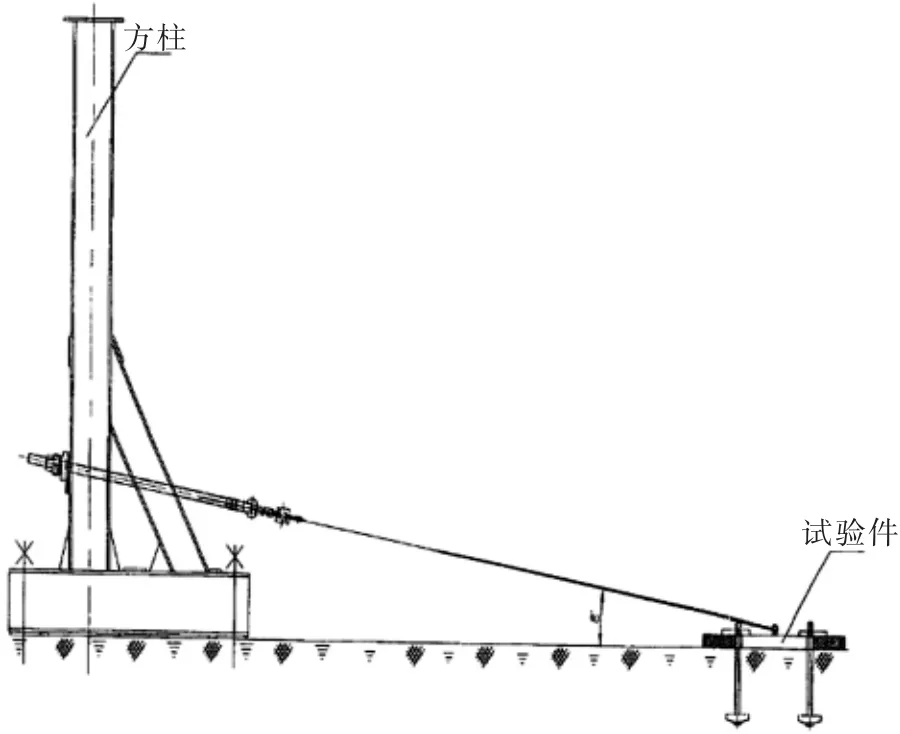

8.3 开展起吊预紧许用力试验

为验证受力分析极限载荷所使用的计算公式准确性,通过模拟原起吊工况条件,开展某型飞机后登机门门框壁板边框起吊点许用力及破坏力试验,试验安装简图如图15 所示。

图15 试验安装简图

按试验技术方案,在加力丝杆加载至N1(3000N)时,目测检查试验件表面未产生塑性变形;继续加载至N2(6400N)时,目测检查试验件表面未产生塑性变形;在加载至10000N 过程中,自加载至8000N 始,试验件有响声,加载至10000N 时,响声剧烈,并立即停止加载,卸载后目测检查试验件表面未产生塑性变形和裂纹,渗透探伤也未发现裂纹。

通过破坏力试验,验证了受力分析极限载荷所使用的计算公式偏保守,原起吊方式理论钢索极限载荷为6398N,实际加载至10000N 时,试验件仍未产生塑性变形和裂纹。由此可推,起吊方式改进后采用相同计算公式所得理论极限载荷21646N 同样为保守计算值,在规定起吊预紧许用力值条件下,起吊时安全系数将更大。

9 结语

本文对某型飞机M 架后登机门门框壁板起吊下架前边框撕裂故障进行了详细分析,论证了起吊点的选择并对起吊点进行了极限载荷受力分析,通过极限载荷计算公式对起吊方案进行了改进,并对改进后的起吊方案在M 架后服务门门框壁板进行了起吊下架验证。验证分析表明,改进后的起吊方案能够满足门框壁板起吊要求,能够保证产品质量。