某项目壁板旋铆工艺的研究与设备优化

陈 昊,余秋华,聂桥桥,张方霞

(航空工业洪都,江西 南昌,330024)

0 概述

随着现代工业的进步,尤其是航空领域的快速发展,越来越多的轻型材料被广泛使用,对铆接结构和铆接工艺的要求随之不断提高,各种新工艺、新技术的不断出现使铆接这种传统连接方法焕发出新的活力,技术含量大大提高。

旋铆(旋压铆接的简称)源于摆碾成形技术,由于增加了摆杆的旋转运动,其成形原理相对传统的压铆技术有了较大的变化。相较于传统直压铆接,摆碾铆接技术铆接力较小、铆接过程中铆接材料变形均匀[1]。旋铆过程可使铆钉在成形时所需的变形力降低,铆杆与铆钉接触瞬间的冲击力减小,铆接质量优于压铆,且加工噪声较小,旋铆设备的数控化还可实现制造过程的连续性并确保工件质量的稳定性。

1 壁板装配中的旋铆工艺分析

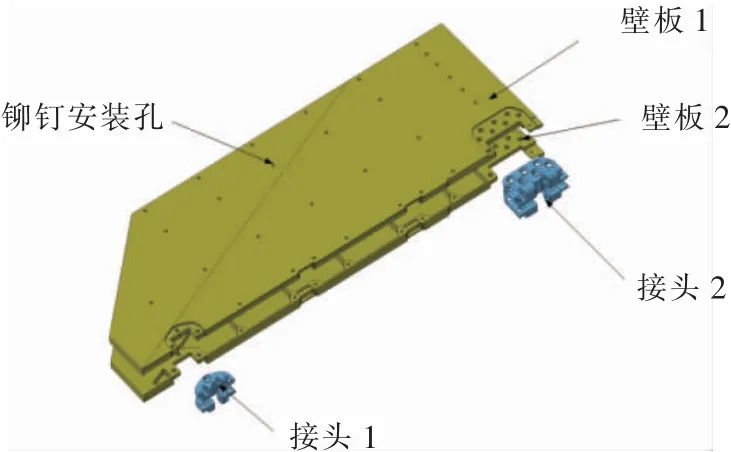

某型整体壁板组件由上、下2 件壁板铆合而成,如图1 所示,壁板为预拉伸板铝板机械加工制造,通过使用90°沉头的铆钉将2 件壁板铆合,根据产品在空中受力情况,选用了Φ8 直径的铆钉,该直径规格的铆钉在铆钉镦制过程中,径向膨胀难度大,根据此情况,选用旋铆工艺成形铆钉,同时为减少铆钉成形后在使用过程中出现裂纹风险,壁板上的铆钉孔采用“钻-扩-铰”的流程进行加工,最终将铆钉孔加工至Φ8H8。铆钉镦头通过旋铆成形,之后使用铣钉枪将壁板表面铆钉残余凸起部分去除。

图1 整体壁板构造

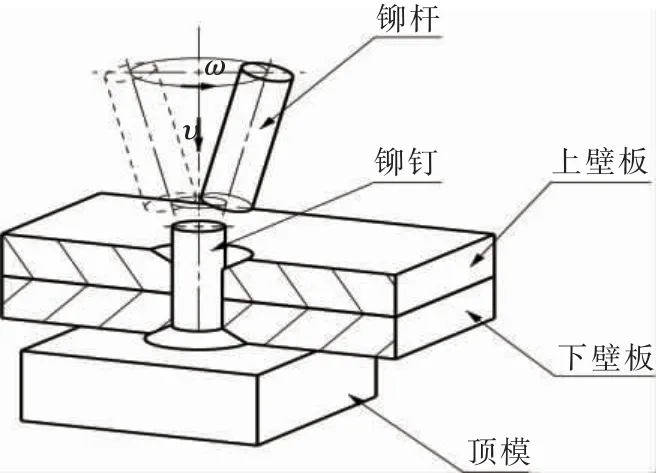

旋铆铆接的典型工艺过程如图2 所示,铆杆轴线与铆钉轴线形成的夹角为锐角,铆杆在绕铆钉轴线做连续回转运动的同时做下压运动,顶模保持不动,铆钉在铆杆连续的旋转和下压力下逐渐变形,使铆钉最终填满沉头窝。旋铆铆接时,铆杆做圆周运动,铆头在与铆钉轴线垂直的平面上的运动轨迹为以铆钉轴线为中心的圆。

图2 旋铆典型工艺示意图

由于旋铆变形过程较为复杂,为减少样件试验周期和成本,更为深刻地揭示旋铆过程中材料的变形规律,拟借助有限元数值模拟分析法分析旋铆成形过程中金属变形成形规律,并借助分析结果指导实际生产,控制生产成本[2],提升生产效率。

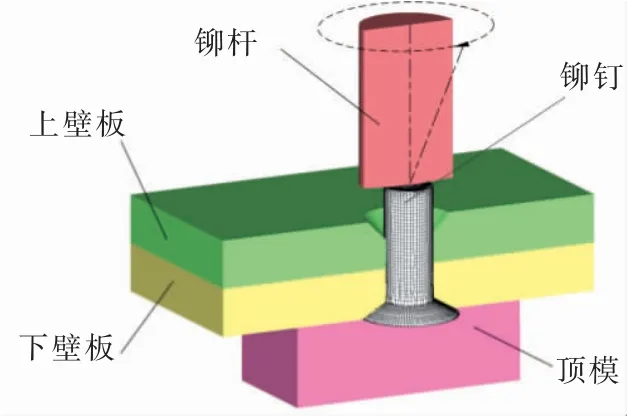

图3 所示为沉头铆钉旋铆成形数值模拟的分析模型,包括:铆钉、铆杆与顶模、上壁板与下壁板等。其中,铆杆、顶模设置为刚性体,同时忽略上、下壁板的极小变形而将其也设置为刚塑性体;铆钉则设置为塑性体,并对其进行网格划分,对铆钉接触铆杆部分的网格进行了细分。旋铆成形中铆杆的运动轨迹为垂直向下的进给,同时铆杆偏转一定角度绕铆钉轴心旋转,其余各部件固定不动。

图3 旋铆成形有限元模型

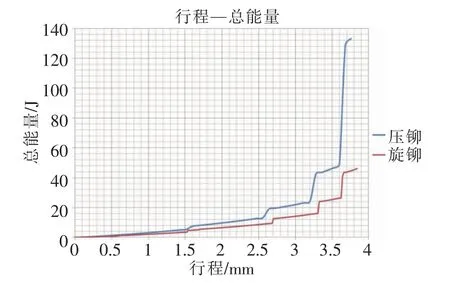

图4 所示为旋铆过程的总能量-行程变化曲线,分析可见铆钉压力变化曲线直接反映了施铆设备所需的动力。旋铆成形变形力主要来源于铆杆与铆钉的接触区域,而旋铆成形的接触区由于摆角的原因,实际上是一个扇形区,随着半径的增加,接触面积增大。旋铆成形摆杆与铆钉的接触是周期下压渐近成形的,因此变形过程中各点的应力变化会出现波动,且外缘材料由于缺乏约束,波动明显,这种应力波动会向中心传播。虽然旋铆过程会出现不稳定的变形现象,但最终在摆杆与板壁沉孔的约束下,仍然会得到最终的成形结果。

图4 旋铆法和压铆法铆钉总能量对比

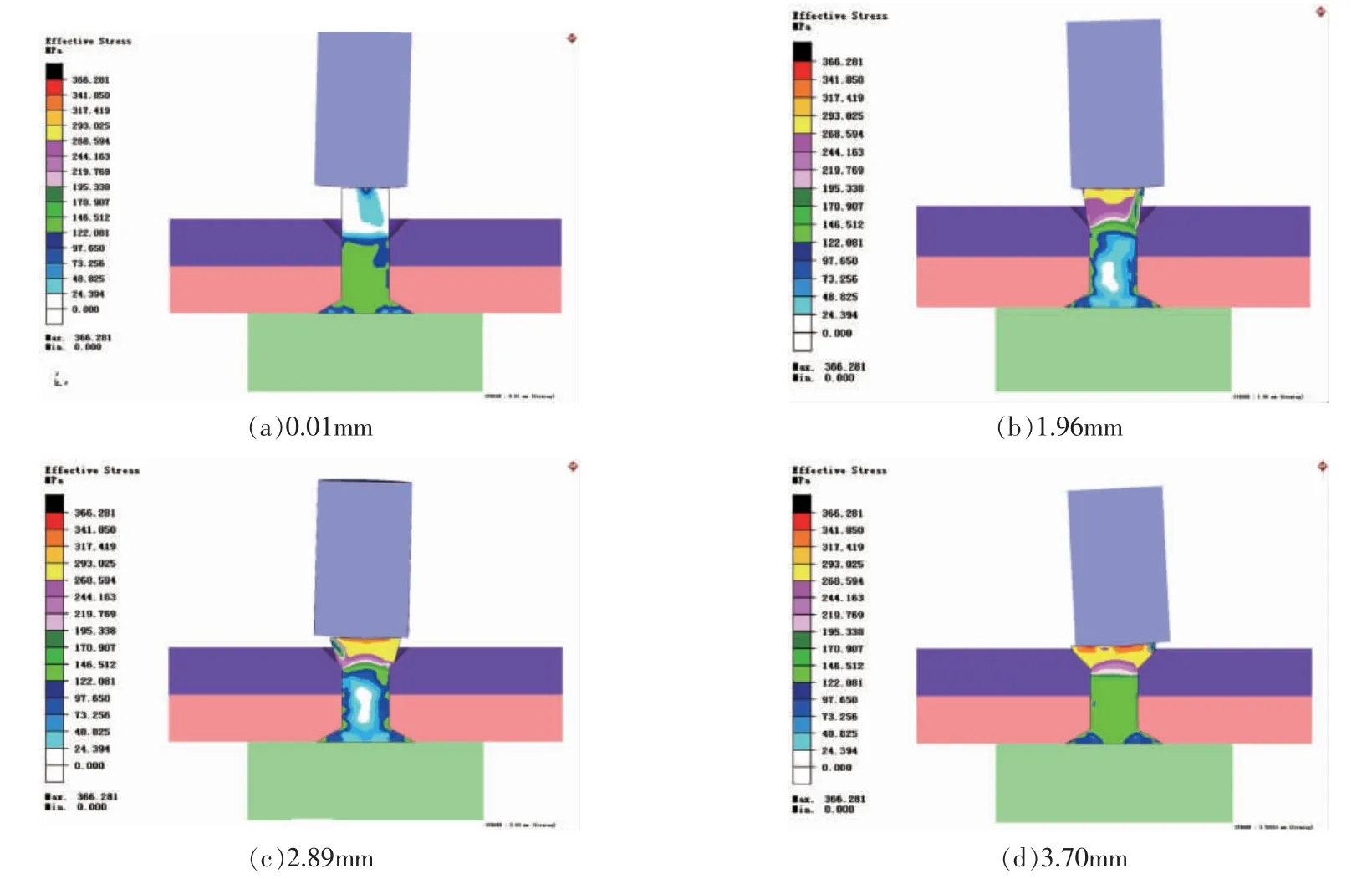

图5 所示为成形过程不同阶段的等效应力分布云图,云图可显示材料的流动情况。铆钉材料的流动初期以从中心向周边且以横向流动为主,然后逐渐演变为横向与纵向综合流动,并最终填满板壁锥孔直至最终成形,在此过程中,材料随着铆杆的旋转和进给的符合运动逐步填满,这是旋铆工艺与压铆工艺的区别。旋铆成形仅将待成形铆钉区与旋铆机的铆杆接触区域进行了塑性成形,对铆钉非接触的轴线方向未发生塑性成形,适用于铆钉与壁板为销钉配合的状态。因此,旋铆法与压铆法的铆钉成形过程是不同的。

图5 铆钉旋铆成形各阶段应力分布云图

2 旋铆设备优化应用

传统的旋铆设备为旋铆机,如图6 所示,旋铆时由人工手扶壁板,将待成形铆钉对准旋铆头,单点旋铆。控制过程由人工根据现场经验控制,因而质量不稳定,且容易压伤壁板,耗时耗力,加工效率低。

图6 常规气动旋铆机

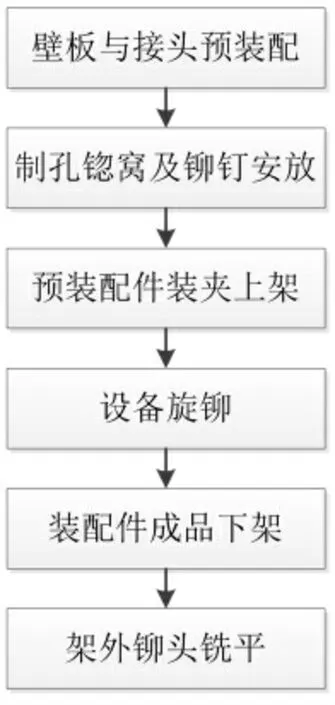

为提高生产效率,根据壁板组件的外形、结构及加工工艺方法,采用龙门式数控旋铆机进行壁板上铆钉的旋铆成形[3]。新设备如图7 所示,相较于此前的C型结构,龙门式结构可提供更大的空间用于装夹待加工壁板,根据旋铆工艺特点,使用对顶的两个运动主轴:Z 轴和W 轴分别作为旋铆时的旋铆头和顶杆,移动工作台在水平面可进行水平方向和垂直方向的运动,分别作为运动系统中X 轴和Y 轴进行控制。新设备采用数控机床的成熟控制技术,各运动轴的控制由数控伺服系统来完成,主轴旋铆头、顶杆。移动工作台使用零点定位实现夹具的快速更换,且夹具二次装夹保持原定位精度。移动工作台上的随形工装采用工艺接头定位并结合壁板外形辅助支撑,随形工装外框完全包络壁板,辅助支撑部位有通槽避开铆钉位置。新设备龙门的旋铆主轴上安装视觉检测装置,用以检测铆钉是否安装到位,同时通过视觉检测装置进一步校准移动工作台的位置,使铆钉中心始终与旋铆主轴同心,对预装配壁板组件的制孔以及其在随形工装的安装所产生的位置误差进行补偿。自动旋铆设备的数控化可实现壁板在移动工作台上的一次装夹,所有铆钉一次逐一旋铆成形,使壁板铆接加工时人工作业内容仅为壁板的上架和铆钉的放置,其余工作均由设备自动完成。加工工艺流程见图8。

图7 数控旋铆设备

图8 装配加工工艺流程

人工将壁板使用工艺接头预装初定位,按照“钻-扩-铰”工艺方法将壁板已加工出的初孔配钻加工到位并在单面锪窝,按照要求放置指定长度的铆钉,将壁板和主接头预装配的组件在随形工装上进行装夹,将壁板连通随形工装一同上数控旋铆设备的移动工装台装夹,按照预先编好的程序控制移动工作台、旋铆头、顶杆自动完成壁板上所有铆钉的成形。该设备程序中的铆钉孔位可通过数模提取孔特征的坐标,通过坐标变换,将数模孔的精确位置转换到设备坐标系中,设备读取坐标系内孔位坐标与预设设备各部件运动轨迹,控制X 轴、Y 轴、Z 轴、W 轴运动。通过视觉检测装置校准,在每个铆钉成形前均将铆钉中心位置反馈给移动工作台位置进行位置补偿,实现壁板上铆钉的精确自动连续成形。待所有铆钉成形后,通过人工将随形工装吊下设备,拆下装配件成品,在架外对铆钉残料进行铣平。由于使用新设备,铆钉成形效率大幅提升,为保证生产节拍,使用多个随形工装轮换,以协调匹配设备的生产速率和人工生产的速率。

3 结语

通过对铆钉旋铆成形的数值模拟仿真分析,借助有限元仿真分析,可更好地揭示变形规律,大大降低设备开工前所做的大量实物验证,并减少了验证时间,更快捷地指导工艺,从而提高实际生产效率。

相比传统的旋铆机,运用上述通过数控方式实现旋铆自动铆接的设备可实现在壁板一次装夹后自动完成旋铆成形,相对传统设备有明显优势,但目前该设备仍存在进一步优化改进的空间:例如壁板预装后的上下架、铆钉的架下放置以及后续铆钉凸起的余料的铣平工作仍然是由人工完成的。后续可通过增加铆钉自动送料装置,并由机器手臂实现壁板的上下架、旋铆主轴模块化,增加动力头模块,增加铣刀库等功能模块进行替换和装夹等进一步实现设备智能化。

从技术发展及应用角度分析,集多功能于一体的数字控制自动旋铆设备取代单一功能的旋铆机成为智能制造的趋势。通过应用数字化自动控制设备进行旋铆加工,可显著提高壁板铆接装配效率和铆钉成形质量,同时大幅降低人工劳动强度。本文对某型壁板装配时铆钉的旋铆加工过程进行工艺模拟仿真,并将虚拟制造与实际制造过程相结合,是对智能制造的一次探索和实践。