轨枕空吊对有砟道床动力稳定性能的影响

杜帅 李俊锋 刘淦中 刘浩 王平

1.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031;2.西南交通大学土木工程学院,成都 610031;3.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

轨枕作为有砟轨道结构的主要部件之一,其主要功能是承受来自钢轨的作用力,并均匀地传递给道床,有效保持轨道的几何形位。由于钢轨表面存在不平顺、道床支承刚度不一等问题,在列车荷载长期作用下,道床产生不均匀沉降,轨枕与道床之间容易产生无接触现象,形成轨枕空吊。由于轨枕空吊会改变道砟颗粒的受力特点及枕下的支承刚度,列车通过轨枕空吊区段时轮轨作用力及道床沉降增大,改变道床的动力响应,加剧轨枕、扣件系统及道砟的劣化,严重影响行车安全[1-2]。

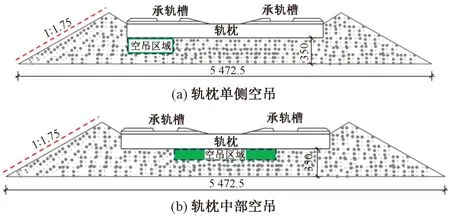

轨枕空吊时道床的密实状态较正常状态有所不同,而密实状态的不同对道床稳定性有较大的影响[3]。此外,轨枕空吊会显著增大两侧相邻轨枕枕盒及下方道砟颗粒的振动,加速道砟颗粒的劣化[4]。因此,有必要对轨枕空吊情况下有砟道床的稳定性能及动力性能进行研究。在实际运营线路中,轨枕空吊主要为局部空吊,空吊位置主要发生在轨枕端部、轨枕中部及承轨槽下方处,其中轨枕单侧及轨枕中部空吊最为常见[5],如图1所示。相对轨枕中部空吊,轨枕单侧空吊对行车安全的威胁更大,因此本文主要研究轨枕单侧空吊。

图1 常见轨枕空吊类型(单位:mm)

国内外学者针对有砟道床稳定性开展了大量的研究工作。刘浩等[6]采用离散元法研究了有砟道床在不同体积密度下的阻力情况,发现道床横向阻力与其体积密度成线性关系。王卫东等[7]通过实测试验对道床横向、纵向阻力的相关性进行了研究,结果表明二者呈强正相关关系,建议采用道床横向阻力代替道床横向、纵向阻力来评价有砟道床的质量状态。Fatemeh等[8]建立有砟道床离散元分析模型,对道床横向阻力的影响因素进行了研究,发现道床空隙率是道床横向阻力最直接的影响因素,道床空隙率减小10%时道床横向阻力平均增加18%。

上述文献从实测和仿真的角度得出道床横向阻力与道床质量状态正相关,可采用道床横向阻力来评价道床质量,进而可通过道床横向阻力来间接反映轨枕空吊状态。如Jing等[9]研究表明轨枕空吊会导致道床横向阻力明显减小,道床横向阻力可作为评价轨枕空吊状态的指标。

动力测试能够直接获取被测物体的振动响应,通常采用动力测试系统及加速度传感器等仪器完成这一测试。Liu等[10]采用IMC动测采集仪及道砟传感器测试了轨枕及枕端、砟肩、枕盒处道砟颗粒的振动响应,发现有砟道床在受到高频激励时易引发枕盒表层的道砟飞溅,对轨道健康造成严重威胁。Hu等[11]采用IMC动测采集仪及加速度传感器测试了桥梁-路基过渡段无砟轨道结构的动力响应特性,结果表明列车速度大于275 km∕h时轨道结构的动力响应显著增大。Ma等[12]通过动力测试发现梯形轨枕有砟轨道结构比普通轨枕的减振效果好,且能有效控制低频范围内的环境振动。可见,动力测试能有效获取轨道结构的动力响应。此外,由于落轴测试激励显著,且能在宽频范围内有效测试轨道结构的动力特性,是研究轨道结构振动特性常用的动力测试试验[13]。

本文采用落轴冲击的方法进行轨枕空吊的振动测试。采用液压千斤顶对轨枕进行分级加载测试道床横向阻力,研究轨枕空吊高度对有砟道床稳定性能的影响;采用落轴冲击激励有砟轨道,研究轨枕空吊高度对有砟道床动力性能的影响。

1 试验原理

1.1 试验工况

以不同空吊高度为试验工况对轨枕单侧空吊进行研究。取轨枕空吊高度最大约60 mm[14],同时分别设置空吊高度h=0、30、90 mm进行对照试验,研究有砟道床在不同轨枕空吊高度下的性能差异。

1.2 试验模型

在实验室内采用一级道砟、Ⅲ型混凝土枕、CHN60钢轨、弹条Ⅱ型扣件系统等搭建有砟轨道足尺室内试验模型。其中,道床厚度为0.35 m,道床边坡为1∶1.75,砟肩堆高0.15 m。道床搭建完成后,对其进行捣固-压实-稳定处理,并采用灌水法测得道床体积密度在1.70 g∕cm3以上。

在设置轨枕单侧空吊时,先从枕端位置向下开挖,将枕底道砟挖出,至各工况的空吊高度后,再将空吊区域用等体积的冰块填充,防止振捣过程中道砟颗粒进入空吊区域。在冰块融化之前,将枕端位置的道砟填平,通过捣固-压实-稳定处理,确保道床体积密度在1.70 g∕cm3以上。待冰块完全融化且水分完全蒸发后,再进行试验。

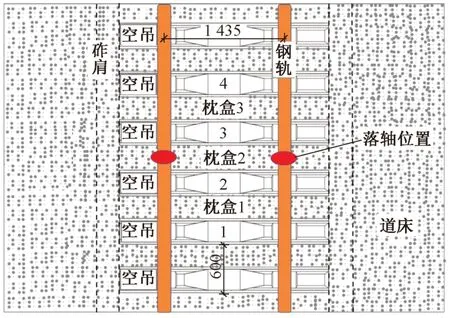

对试验模型中的轨枕分别设置4种工况的空吊高度。为减小模型边界对试验的影响,选取中间4根轨枕为研究对象,如图2所示。

图2 试验模型示意(单位:mm)

1.3 试验方式

道床横向阻力是衡量道床稳定性的重要指标,是保持线路稳定的关键因素[15]。为研究轨枕空吊对有砟道床稳定性的影响,分别对各试验工况进行道床横向阻力测试,分析不同工况下落轴激励前后道床稳定性的差异。

进行道床横向阻力测试时,采用液压千斤顶对2#轨枕(参见图2)进行分级加载,并在轨枕另一端安装千分表以测量轨枕的横向位移。每一级加载后及时补加千斤顶压力,保持轨枕所受推力稳定,并读取千分表示数。当轨枕位移持续增加而轨枕推力基本不变时停止加载。每种工况分别进行3次试验。每次测试完成后,采用捣固机和稳定机整捣道床,确保每次试验前道床体积密度保持在1.70 g∕cm3以上,如图3所示。

图3 道床横向阻力测试示意(单位:mm)

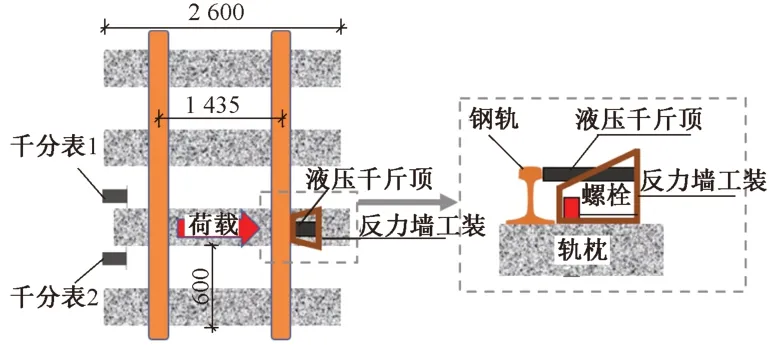

如图4所示,进行落轴测试时,先将反力架支座固定在道床两侧的混凝土地面上,通过高强度电磁铁将轮对吸附至距钢轨20 mm的垂向高度,再用高强度AB胶将加速度传感器底座粘贴于待测轨枕上表面中心点处。待粘贴稳定后,将加速度传感器安装在底座上,然后用数据线将IMC与传感器连接。试验过程中,当电磁铁关闭时,轮对将垂直落下激励有砟轨道,轨枕的加速度信号即可由8通道IMC进行采集。其中,为充分激发轨道各部分的振动,将落轴高度设置为20 mm[16];轮对质量为1 120 kg,加速度传感器量程为20g,采样频率为20 000 Hz。采集数据时,若左轮接触左边钢轨与右轮接触右边钢轨的时间差小于3 ms,则记为一次有效落轴冲击[17]。

图4 轨枕振动响应测试示意(单位:mm)

2 轨枕空吊对有砟道床稳定性能的影响

为减小边界效应对道床横向阻力的影响,以2#轨枕为研究对象进行道床横向阻力测试。试验完成后,将各工况下的3组试验数据进行均值处理[18],并对各工况下落轴激励前后道床横向阻力的变化情况进行分析。定义道床横向阻力变化率为

式中:T为道床横向阻力变化率;A为落轴后的道床横向阻力;B为落轴前的道床横向阻力。

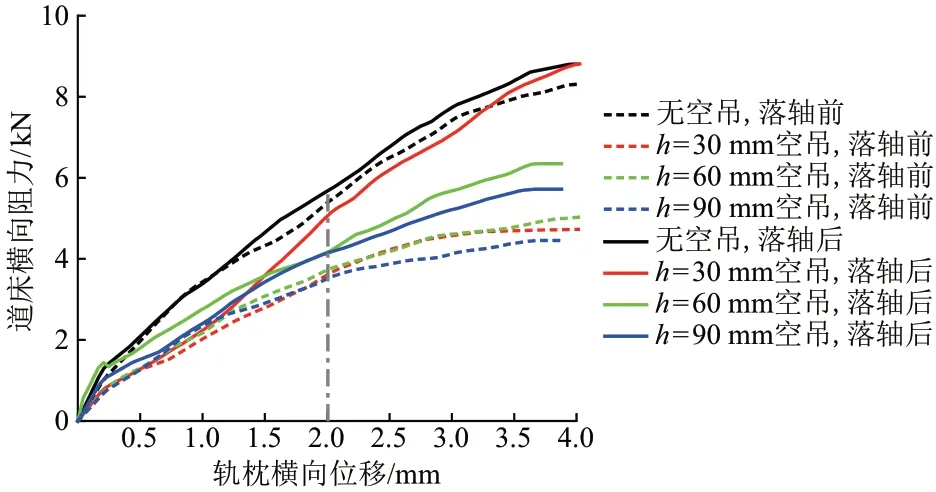

落轴前后各工况下道床横向阻力随轨枕横向位移的变化曲线见图5。

图5 落轴前后道床横向阻力曲线

由图5可知:

1)在落轴激励前,无空吊轨枕的道床横向阻力最大,为5.41 kN;h=30、60、90 mm空吊轨枕的道床横向阻力偏小,分别为3.66、3.75、3.51 kN。轨枕无空吊时,轨枕与道砟颗粒间的接触更为充分,试验中在横向推动轨枕的外力作用下,轨枕与道砟的摩擦力更大,进而其横向阻力更大;存在轨枕空吊时,枕下空吊处与道砟接触面积较小,导致道床横向阻力较小。

2)在落轴激励后,道床横向阻力均有所增大,即在落轴激励后,道床质量状态及道床稳定性均有一定的提升。相较于落轴激励前,落轴激励后无空吊轨枕的道床横向阻力增幅最小,为4.25%;h=30 mm空吊轨枕的道床横向阻力增幅最大,为37.43%;h=60、90 mm空吊轨枕的道床横向阻力增幅分别为12.25%和18.23%。考虑到落轴激励前后无空吊轨枕的道床横向阻力增幅小于5%,因此可忽略不计,这说明冲击荷载对稳定的道床影响较小。存在轨枕空吊时,其道床体积密度较小,稳定性较低,在落轴激励后,道床体积密度增大,使横向阻力明显增大,道床稳定性明显提高。

综上,存在轨枕空吊时,道床横向阻力明显减小,道床稳定性明显降低;同时,存在空吊轨枕的道床在受到落轴激励作用时,道床质量状态发生较大变化,道床稳定性明显提高。为减少轨枕空吊现象的产生并防止道床状态发生较大变化,铁路工务部门应及时对有砟道床进行捣固、夯实,提高枕下道床密实度,确保铁路线路安全、稳定运营。

3 轨枕空吊对有砟道床动力性能的影响

3.1 轨枕振动时域分析

为减小边界效应对轨枕振动响应的影响,以2#轨枕为研究对象。提取2#轨枕各工况下加速度传感器的时程曲线,截取其中的起振至振动结束区段,见图6。可知:轮对对轨道有两次明显的冲击作用,这是因为轮对与钢轨均有一定的弹性,造成了二次冲击。在落轴激励作用下,h=90 mm空吊轨枕的振动加速度幅度最大,最大幅度为27.12g;无空吊轨枕的振动加速度幅度最小,最大幅度为23.96g。这是因为轨枕空吊高度越大,枕底道砟越少,轨枕振动时受到道砟的减振效果较弱。

图6 不同空吊高度下轨枕振动加速度时域曲线

可见,随着轨枕空吊高度增加,轨枕振动响应幅度逐渐增大;当轮载长时间作用于空吊轨枕上时,轨枕的剧烈振动更容易造成道砟质量劣化,加剧道床质量状态的下降,对行车安全造成隐患。

3.2 轨枕振动频域分析

通过快速傅里叶变换将轨枕振动时域信号转换为频域信号。为消除传感器在采集信号时的微小波动,采用IIR高通滤波器并选用Butterworth方法[19]对轨枕振动时域信号进行滤波处理,结果见图7。

图7 轨枕振动加速度频域曲线

由图7可知:在0~1 000 Hz内,各工况下轨枕的振动加速度幅频曲线均存在2个明显的峰值。其中,无空吊轨枕的第一个峰值频率为98 Hz,而h=30、60、90 mm空吊轨枕的第一个峰值频率分别出现在90、79、73 Hz处;各工况第二个峰值频率均出现在670 Hz处,该频率为轨枕的振动主频。

依据车辆-轨道耦合动力学系统,轨枕的一阶刚性振动模态频率为[20]

式中:f1为轨枕一阶刚性振动模态频率;m为轨枕质量;k为枕下支承刚度。

由式(2)可得,轨枕的一阶刚性振动模态频率与单自由度无阻尼系统自振频率相同。为研究轨枕自振频率对其受迫振动的影响,按照TB 10621—2014《高速铁路设计规范》[21],取轨枕质量300 kg,枕下支承刚度120 kN∕mm,可得轨枕的一阶刚性振动模态频率约为101 Hz,与无空吊轨枕的第一峰值频率98 Hz接近,说明轨枕的一阶刚性振动模态频率对无空吊轨枕的影响较为显著;由于空吊轨枕改变了道床厚度、枕下支承刚度等参数,其一阶刚性振动模态频率均会发生改变,因而空吊轨枕在98 Hz处没有出现明显的峰值。

3.3 轨枕振动传递特性分析

为研究轨枕空吊对有砟道床振动传递特性的影响,以1#和2#轨枕为研究对象。将2#轨枕的振动视为系统的输入,1#轨枕的振动视为输出,定义轨枕的振动加速度传递率[22]为

式中:R为轨枕振动加速度传递率;H(An,A)为输出An和输入A传递函数的幅值。

通过式(3)可分别获取各工况下2#轨枕与1#轨枕间的加速度传递率,见图8。

图8 轨枕振动加速度传递率

由图8可知:①在0~1 000 Hz内,无空吊轨枕的振动加速度传递率均小于0,这说明无空吊轨枕在0~1 000 Hz内的减振效果较为明显。②空吊轨枕的振动加速度传递率在0~450 Hz以内小于0,说明在该频率范围内各空吊高度下的轨枕振动幅度沿道床纵向均存在一定程度上的衰减;当频率大于450 Hz时,空吊轨枕的振动加速度传递率显著增大,道床减振性能降低。

当轨枕出现连续空吊时,虽然道床在0~450 Hz的低频范围内具有良好的减振性能,但450~1 000 Hz的高频激励不能被道床吸收,反而会使振动加剧,道砟劣化速度加快,故不建议采用轨枕空吊或架空轨枕等方式来降低有砟轨道的低频振动。此外,除了轨枕空吊,道床劣化亦会导致道床横向阻力降低[23],因此仅通过道床横向阻力变化不足以判断有砟道床是否存在空吊现象。而有砟道床在轨枕连续空吊时的减振性能在低频与高频范围内有明显的差异,故建议通过道床横向阻力与轨枕振动响应相结合的方式判断有砟道床是否存在空吊。

4 结论

在实验室内搭建有砟轨道轨枕空吊的试验模型,采用液压千斤顶对各工况下的轨枕进行分级加载测试其道床横向阻力,研究轨枕空吊对有砟道床稳定性能的影响;通过IMC动测采集仪获取各工况下轨枕在落轴激励时的振动时域信号,研究轨枕空吊对有砟道床动力性能的影响。主要结论如下:

1)轨枕空吊时道床稳定性显著下降;在落轴激励后,30、60、90 mm空吊轨枕道床横向阻力增幅分别为37.43%、12.25%和18.23%,无空吊轨枕的道床横向阻力基本保持不变。

2)轨枕在670 Hz处出现其振动主频峰值,101 Hz的一阶刚性振动模态频率对无空吊轨枕的影响较为显著。

3)当轨枕连续空吊时,0~450 Hz频率范围内有砟道床的减振性能优于高频范围内有砟道床的减振性能,但不建议采用轨枕空吊或架空轨枕等方式来降低有砟轨道的低频振动。

4)道床劣化与轨枕空吊均会导致道床横向阻力降低,仅通过道床横向阻力降低无法判断轨枕是否存在空吊现象。轨枕连续空吊时,道床的减振性能在低频与高频范围内有明显的差异,因此可考虑通过道床横向阻力与轨枕振动响应相结合的方式判断有砟道床是否存在空吊。