大偏角半导体级激光器用砷化镓晶片清洗方法

刘汉保,杨春柳,吕欣泽,鲁闻华,李有云,杨 杰,普世坤

(1.云南鑫耀半导体材料有限公司,云南 昆明 650503;2.云南大学国家光电子能源材料国际联合研究中心,云南大学材料与能源学院, 云南 昆明 650500)

砷化镓(GaAs)是一种重要的半导体材料,属Ⅲ-Ⅴ族化合物半导体。由于其独特的电学性能,在卫星通讯、微波器件、激光器件和发光二极管等领域都有十分广泛的应用[1]。砷化镓可以制成电阻率比硅、锗高3个数量级以上的半绝缘高阻材料,用来制作集成电路衬底、红外探测器、γ光子探测器等。由于其电子迁移率比硅大5~6倍,故在制作微波器件和高速数字电路方面得到重要应用。用GaAs制成的半导体器件具有高频、性能好、噪声小、抗辐射能力强等优点。随着半导体器件制作工艺的不断完善,器件尺寸越来越小,利用效率越来越高,半导体衬底的质量尤其是晶片表面的质量对器件的可靠性和稳定性的影响也越来越大[2]。

1 砷化镓清洗技术现状

清洗是晶片加工过程中最后一道工序,也是获得高质量表面的关键,目的是要去除前道工序的各种残留物质,获得新鲜洁净的表面,为后续的生产提供基础。砷化镓表面清洗中除了有对同类半导体(如硅、锗等)的清洗要求(既有效地去除表面有机和无机的污染物,又不能造成表面的粗糙)外,还有一个很重要的要求,那就是不破坏砷化镓的理想化学配比[3]。配比失调会形成大量的导致费米能级钉扎的缺陷,严重影响器件性能。不同的清洗方法造成的表面化学配比不同,在生长外延层时对于退火的要求不同,而且生长的质量也会不同。

化合物半导体的清洗,目前还基本上采用已经成熟的半导体硅单晶片的清洗技术,即RCA(Radio Corporation of America)于1970年研发出的氨水、双氧水和水(APM或SC-1)体系,同时辅以各种物理机械的作用达到洁净的目的[4]。

大偏角半导体级激光器用GaAs晶片,表面由Ga和As原子组成,但是角度越大,其形成的台阶就会越明显。由于As和Ga的化学性质不同,大偏角15度的砷化镓晶片表面形成富镓层,常规的清洗方法会导致表面的氧化镓含量高于氧化砷,最终导致外延后出现缺陷。本文针对该问题,提出了X射线光电子能谱(X-ray photoelectron spectroscopy;XPS)分析方法以及在常规的碱性清洗液后增加酸性溶液来解决问题的方法。

2 晶片表层主要物质分析

在本文中,使用X射线光电子能谱,通过识别与表面不同氧化状态相关的光电子峰来研究和描述GaAs的表面氧化物,分析了氧化层中的微观化学构成、表面化学计量比以及表面氧化层的厚度等[5-7]。本文选用来自同一厂家生产的掺硅15°和2°偏角GaAs晶片进行对比分析。

本文中,测试用的GaAs材料均是采用清洗完成后充氮气单片圆盒铝箔袋包装1个月以内的晶圆,采用金刚笔将其制成 1 cm×1 cm 的方块。图1为GaAs掺硅15°和2°偏角晶片的As3d和Ga3d的XPS图谱。从图1中看出,15°的晶片的Ga2O3和As2O3的信号相对较弱。

图2为样品的As3d峰XPS拟合图谱。图2中红色线(1)、蓝色线(2)和绿色线(3)分别表示As(Ga)、As0和As2O3。从图2中看出,15°的As2O3相对强度和积分面积都较弱。

图3为样品的As3d峰XPS拟合图谱,图3中红色线(1)、蓝色线(2)分别表示As(Ga)和Ga2O3。从图3中看出,15度样品的Ga2O3相对强度和积分面积都较弱。

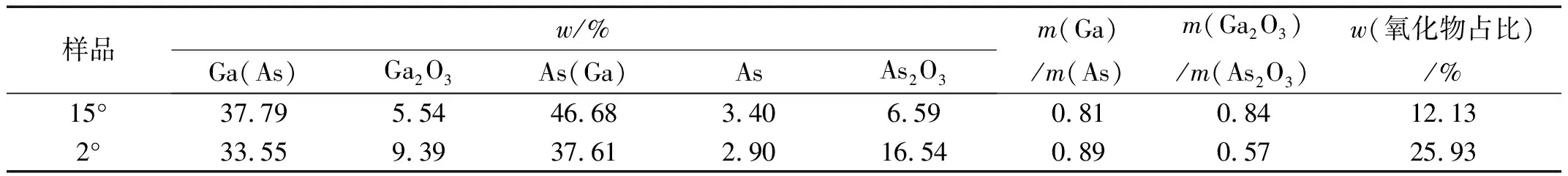

通过标定积分面积确定各物质占比得到如表1所示的数据。

表1 氧化层中As和Ga组分比

从表1看出,15°样品表面的镓砷比相对较小,As0的相对含量最高,氧化镓和氧化砷之比较大,说明镓的氧化物含量在15°样品中相对较高。但是实际15°样品表面的氧化镓和氧化砷的组分相对较低,Ga(As)和As(Ga)的组分相对较高,说明15°样品表面氧化物含量低。2°样品表面的镓砷比较大,而As0含量相对较低,说明Ga(As)和As(Ga)的组分相对较低,表面氧化物含量较高。总而言之,15°样品镓的氧化物含量相对较多,但是晶片表面总体氧化物含量低。

3 试验方案设计及结果

经过上面的分析发现,15°晶片镓的氧化物相对含量较多,总氧化物含量低。因此在常规碱性清洗液后面增加酸性清洗来解决该问题。本文试验采用的晶片为使用VGF法生长的直径150±0.1 mm(6英寸)的掺硅15°半导体GaAs的晶片。

3.1 试验方案

首先,选择丙酮或酒精对精抛后的晶片进行处理,去除覆盖在表面上的一层疏水性的有机物残渣,它对清除原子型和离子型杂质有阻碍作用。因此,可以用能溶解油类杂质和有机物残渣的化学试剂丙酮或酒精来去除。在常温下,处理时间为3~6 min。

然后,用氨水、去离子水和双氧水溶液在低温下处理晶片。氨水中加入双氧水后具有很强的溶解能力,能使很难溶的五氧化二砷氧化成可溶性的砷酸盐。另外,使用低温可进一步减少溶液对表面的腐蚀,改善晶片表面的微观粗糙度。在该过程中,氨水对砷的腐蚀速度相对较快,晶片表面就形成了更多的氧化镓,表面积聚过多的氧化镓而不能去除造成表面成为富镓的状态,而盐酸能够去除其表面形成的氧化镓。

若是常规型号的晶片清洗到氨水和双氧水溶液处理完成以后就可以用去离子水冲洗干净晶片,将晶片甩干即可完成整个晶片的清洗。但是对于大偏角的晶片还需要用盐酸进行处理。用盐酸、去离子水和双氧水溶液在常温下处理晶片,基于砷化镓表面氧化镓可以溶于酸性溶液的特性,应用稀酸溶液溶解掉之前生成的氧化镓,降低表面氧化镓的含量,而溶液中的双氧水能够起到增加氧化层的作用。

以上步骤在每一步的后面都需要用去离子水冲洗晶片,该过程的去离子水应该在 14 ℃ 左右,时间为30~60 s。

3.2 试验结果

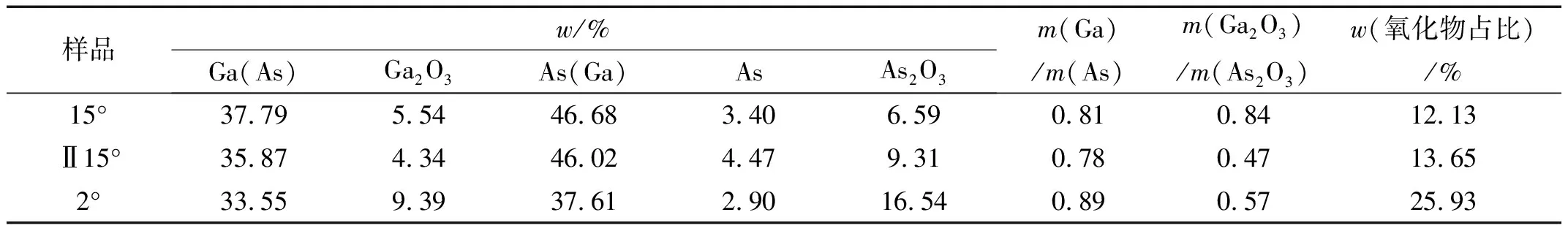

经过在碱性清洗液后面增加酸性溶液对砷化镓精抛后的15°晶片进行清洗,清洗后的晶片进行XPS测试。图4为GaAs掺硅15°(常规清洗15°、增加酸性溶液清洗Ⅱ15°)和2°偏角晶片的As3d和Ga3d的XPS图谱。从图4中看出,增加酸性清洗液后晶片的Ga2O3和As2O3的信号强度与2°样品的差异减小。从表2中看出,Ga2O3和As2O3的比值已经减小,说明晶片表面的氧化镓含量已经减少。再从其氧化物占比的数据来看,经过酸性溶液清洗以后的晶片表面的氧化层厚度也再增加。

将用酸性溶液清洗后的晶片进行多层结构的外延,外延后再用晶片表面测试设备进行测试。与常规的碱性清洗液清洗后的晶片进行对比,如图5所示,发现其表面缺陷已经改善了很多。表面缺陷点从几万颗减少到了两千多颗,说明该清洗方法对大偏角半导体级激光器用砷化镓晶片的表面质量有良好的作用。

表2 氧化层中As和Ga组分比

4 结论

本文针对大偏角半导体级激光器用砷化镓晶片外延后出现几万颗缺陷点的问题进行了分析,并提出改善方法。

1) XPS测试方法能够测试分析GaAs晶片表面的Ga和As的氧化状态和含量,以及不同清洗方法在衬底表面形成的氧化层厚度。

2) 在常规的碱性清洗液后面增加酸性溶液的清洗能够有效控制氧化层中氧化镓的含量,从而降低氧化镓和氧化砷的比值。

3) 对两种清洗方法的外延片进行表面缺陷的检测,酸性溶液清洗后的晶片表面缺陷数量明显减少。