冲击载荷作用下的固体钽电容力电响应特性

贾丰州,牛少华,孙远程,陶逢刚,刘天国

(1.北京理工大学机电动态控制重点实验室,北京 100081;2.北京机电工程总体设计部, 北京 100854;3.中国工程物理研究院电子工程研究所,四川 绵阳 621900)

0 引言

在侵彻应用领域,固体钽电容常作为二次电源为引信电路系统供电,其在侵彻过程中的工作性能对引信系统的工作可靠性起着决定性作用。侵彻过程中,引信及其内部电子元器件将经历高冲击过载环境的作用,而包括固体钽电容在内的多数电子元器件本身并不具备抗高冲击过载的能力,因此,需要采取适当的防护措施对其加以保护。目前,常用的防护方法在低速度侵彻情况下,确实对引信及其内部器件起到了较好的保护作用,但是随着侵彻速度的提高,现有的这些防护措施并不十分奏效,常发生一些意想不到的失效现象,其中固体钽电容在侵彻过程中发生掉电的性能失效现象是引信用电子元器件在侵彻过程中的常见问题之一。为实现对器件的有效保护,首先需要搞清楚其在冲击作用下产生性能失效的机理。本文针对固体钽电容在侵彻过程中电气性能变化而导致失效问题,对其在冲击载荷作用下的漏电流变化进行分析,从而为固体钽电容抗冲击及其相应冲击防护设计提供参考依据。

固体钽电容的失效问题,从国内外研究情况来看,更多的是对其在不同电气环境下电性能变化开展了较多的研究。文献[1]通过实验研究了固体钽电容高温下的漏电流增大的现象。文献[2]从电路设计的角度出发得出钽电容器失效原因是外加高压作用下其内部形成强电场进而导致局部击穿。随着固体钽电容冲击环境中失效问题的增多,研究者也开始对其在冲击作用下的失效问题开展了研究。文献[3]通过试验发现了在冲击作用下固体钽电容器易造成瞬时短路的现象。文献[4]通过试验发现了在冲击作用下固体钽电容电容量增大的现象。但就目前研究情况来说,在冲击作用下漏电流变化情况不够明确,有必要对冲击作用下漏电流的变化特性进行分析。本文采用数值仿真方法,对固体钽电容在冲击作用下的漏电流的变化特性进行了分析。

1 固体钽电容的结构特点及其失效机理

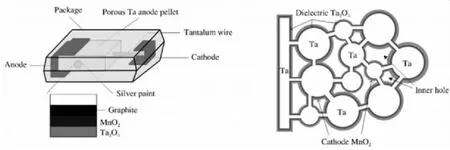

固体钽电容的核心结构由阳极Ta、电介质Ta2O5、阴极MnO2三部分构成。钽电容的阳极是由钽粉经过压制成型和烧结工艺而形成的多孔结构[4-5],如图1所示。电容器的介电层则是通过赋能工艺(通常采用电化学反应方式),在阳极钽块上形成的一层Ta2O5膜作为介电层材料;钽电容的阴极是通过被膜工艺,即经过成型、烧结、赋能工艺后,经过多次浸渍硝酸锰工艺,得到MnO2作为电容器的阴极。由于MnO2无法将钽芯空隙100%填满,固体钽电容结构呈现多层材料的复杂多孔异质特点[6-7]。

图1 钽电容结构示意图[4]Fig.1 Structure of Tantalum capacitor[4]

固体钽电容在冲击作用下的失效主要有2种模式:一是机械性失效;二是电性能失效。机械性失效是在强动载作用下,电容结构本身发生失效,主要表现为电容器管脚断裂、结构变形损坏、碎裂等现象,机械性失效通常为冲击过载幅值超过了电容器结构的强度极限,现象比较直观,易于针对失效现象开展防护。而电性能失效则是在强动载作用下,电容器结构本身并没有损坏,但其电气性能发生变化,这些电性能变化情况使得电容器的电气性能不能满足引信电路工作及电雷管点火的需求;但当冲击作用消失后,钽电容的电气性能能够恢复,充电后可正常工作。由于钽电容电气性能在冲击过后能够恢复,且发生概率较低,且实验室条件难以获得实际应用的强动载输入,因而故障难以重现,故障模式难以定位,因此造成钽电容电性能失效的内在机理不明。由于钽电容的电性能失效会导致电子学系统失去能量输入,从而无法正常工作,造成灾难性故障,因此,研究固体钽电容在强动载环境下的力-电响应特性,并揭示其内在的失效机理,对于提高钽电容应用场景中的电子学系统可靠性有着重要意义。

2 固体钽电容力电响应特性

2.1 数值仿真模型

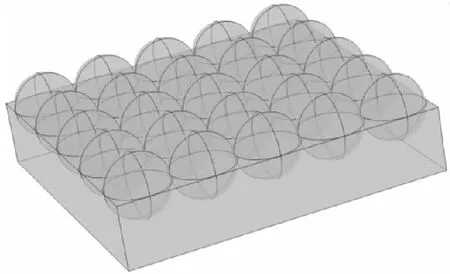

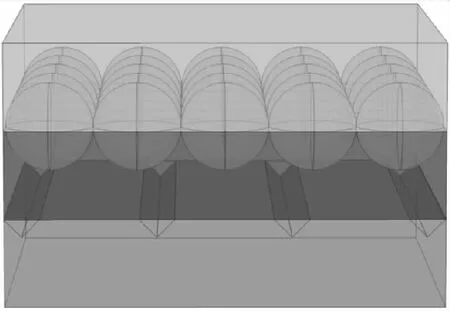

为分析固体钽电容漏电流随冲击载荷变化的致因,以COMSOL仿真软件为平台,对固体钽电容力-电响应特性进行了仿真分析。根据固体钽电容的结构特点,将其等效为如图2所示的电容模型。模型中电容阳极为球形钽颗粒并联而成,其介电层为与钽颗粒紧密贴合的一层薄膜;另外,钽电容的阴极是钽电容制备过程最后,通过被膜工艺多次浸渍硝酸锰溶液,热分解形成MnO2,被覆于钽介质氧化膜表面形成阴极。MnO2无法将钽空隙100%填满,因此考虑到钽电容钽介质氧化膜表面的MnO2与介电层之间无法精密贴合,模型中介电层与MnO2阴极板之间建立缝隙,由于多层材料的多孔异质结构的复杂性,这些缝隙大小和位置存在着不确定性,将这些缝隙简化为有限元模型的两侧和内部大小不一的三角形柱型孔,如图3所示。

图2 固体钽电容的阳极模型Fig.2 Anode model of solid tantalum capacitor

图3 固体钽电容的模型Fig.3 Model of solid tantalum capacitor

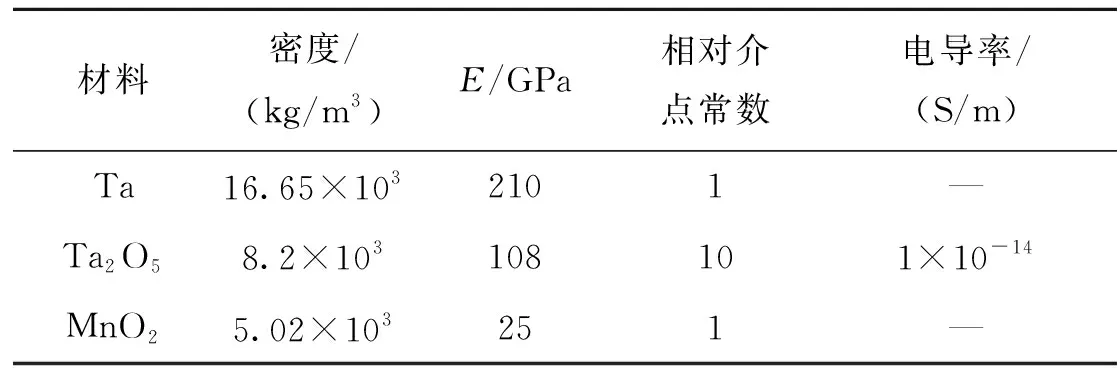

模型中材料参数如表1所示[8]。电容阳极为Ta,电容介电层为金属钽的氧化表面Ta2O5,电容阴极为MnO2。

表1 材料参数Tab.1 Material parameters

仿真中对固体钽电容模型阳极钽施加1 V的端子电压,固体钽电容的阴极MnO2接地,在对固体钽电容完成充电进入稳定后,端子电流将接近0,当固体钽电容漏电流发生变化时,端子电流也随之发生变化。对固体钽电容分别施加脉宽为0.001,0.000 1 s幅值为30 000,60 000和100 000g的冲击荷载。分析其在不同冲击载荷作用下,电容内部电场及端子电流的变化。

2.2 仿真结果及分析

2.2.1对比不同幅值不同脉宽冲击荷载下电流响应

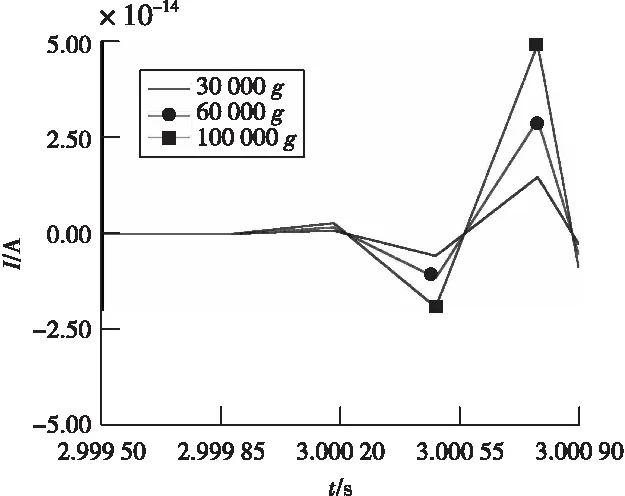

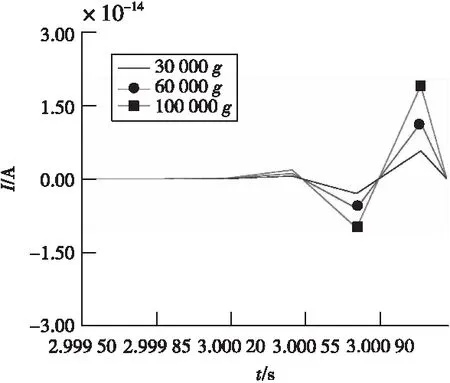

图4为脉宽0.000 1 s幅值为30 000,60 000和100 000g冲击荷载下端子电流变化图。幅值为30 000g时,端子电流达到1.475 9×10-14A;幅值为60 000g时,端子电流达到2.952 52×10-14A;幅值为100 000g时,端子电流达到4.922 56×10-14A。图5为脉宽0.001 s幅值为30 000,60 000和100 000g冲击荷载作用下端子电流变化图。幅值为30 000g时,端子电流达到5.688 28×10-15A;幅值为60 000g时,端子电流达到1.137 73×10-15A;幅值为100 000g时,端子电流达到1.896 43×10-14A。

图4 脉宽0.000 1 s冲击荷载下电流变化Fig.4 Current change under shock load with pulse width of 0.000 1 s

图5 脉宽0.001 s冲击荷载下电流变化Fig.5 Current change under shock load with pulse width of 0.001 s

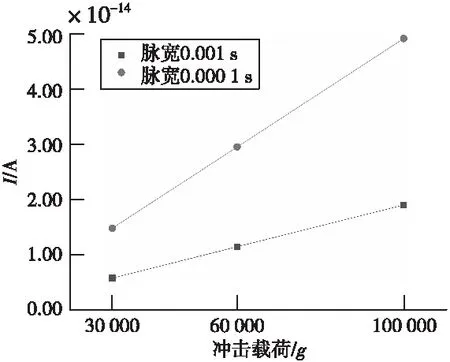

根据数值仿真结果得到固体钽电容在不同幅值、不同脉宽冲击载荷作用下漏电流变化规律如图6所示。由图中不难发现,在脉宽相同的冲击载荷作用下,固体钽电容漏电流随着幅值的增加而变大;在幅值相同的冲击载荷作用下,固体钽电容漏电流随着脉宽的变小而变大。

图6 脉宽0.000 1 s冲击荷载下电流变化Fig.6 Current change under shock load with pulse width of 0.000 1 s

2.2.2对比不同幅值不同脉宽冲击荷载下电场响应

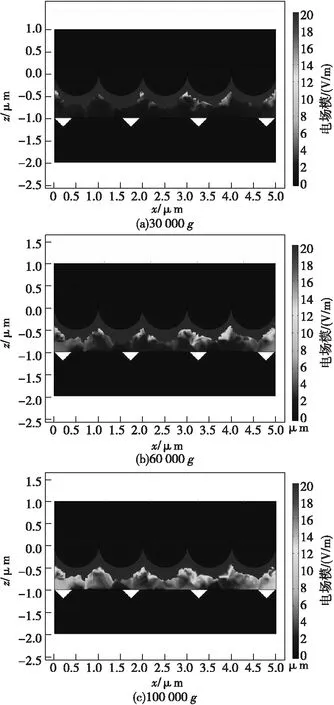

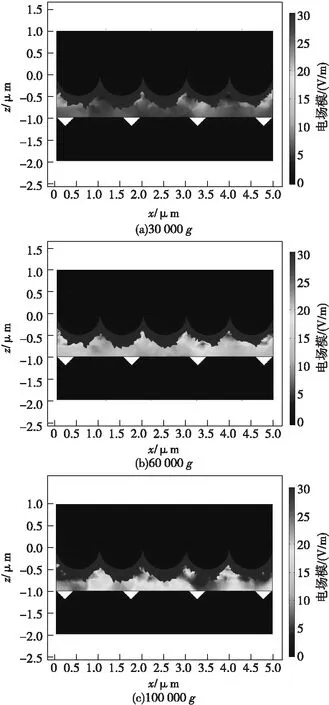

为了分析固体钽电容漏电流随冲击载荷变化的致因,我们通过数值仿真得到在脉宽为0.001,0.000 1 s幅值为30 000,60 000和100 000g冲击荷载作用下电场分布云图,如图7—图8所示。

图7 脉宽为0.001 s冲击荷载作用下的电场变化Fig.7 Variation of electric field under impact load with pulse width of 0.001 s

图8 脉宽为0.000 1 s冲击荷载作用下的电场变化Fig.8 Variation of electric field under impact load with pulse width of 0.000 1 s

从图中可以发现,固体钽电容阳极球形颗粒周围电场场强较大,在脉宽相同的冲击载荷作用下,幅值越大,场强升高越明显。在相同幅值的冲击载荷作用下,固体钽电容场强在脉宽0.000 1 s作用下的变化比脉宽0.001 s作用下更加剧烈。

根据数值仿真结果得到固体钽电容在冲击载荷作用下电场变化规律:在脉宽相同的冲击载荷作用下,固体钽电容场强随着幅值的增加而变大;在幅值相同的冲击载荷作用下,固体钽电容场强随着脉宽的变小而变大。电容内部场强的升高会导致贯穿介电层的电流增大[8],从而致使固体钽电容漏电流的升高。

3 试验测试

采用落锤冲击试验装置,对固体钽电容在冲击作用下的漏电流进行测试,以获得其随冲击载荷的变化规律。

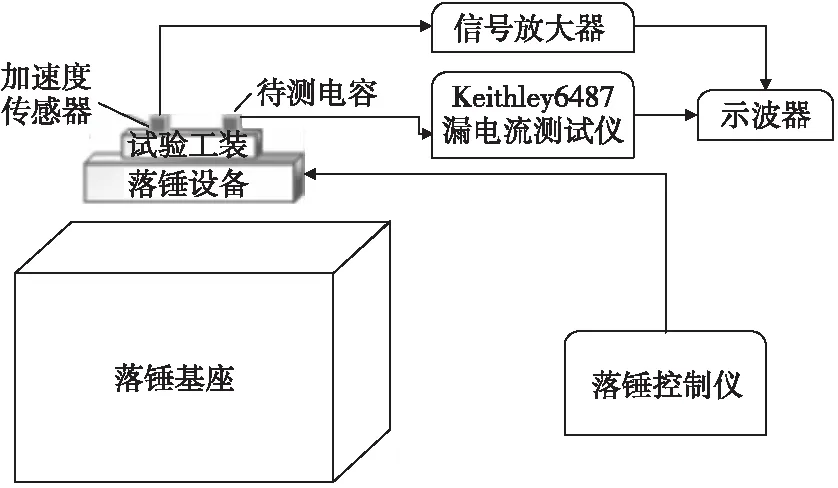

测试系统由落锤冲击加载设备、皮安表(Keithley 6487)、加速度传感器、示波器组成,如图9所示。待测固体钽电容焊接在PCB板上,并通过工装安装于落锤上;稳压电源对电容进行充电,充电完成后,落锤冲击加载控制仪,将落锤提升至一定高度后释放落锤,落锤下落撞击基座,从而对待测电容形成冲击作用;皮安表及示波器观测记录漏电流变化情况,同时安装于落锤上的加速度传感器测试冲击过载;调整落锤提升高度改变加速度幅值。

图9 冲击测试示意图Fig.9 Schematic diagram of the experiment

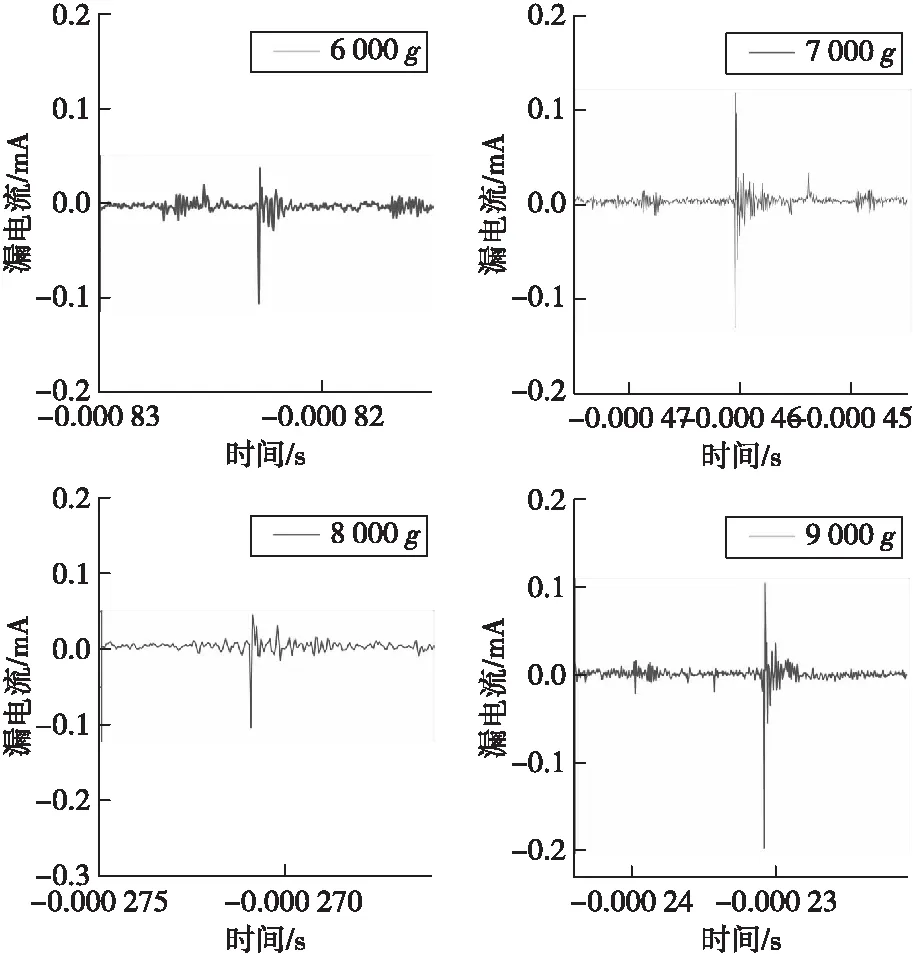

试验中,分别对22 μF/16 V、22 μF/25 V、47 μF/ 25 V电容在4 000~9 000g冲击载荷下的漏电流情况进行了测试,测试结果如图10—图12所示。

图10 22 μF/16 V电容漏电流变化图Fig.10 Variation of Leakage current variation diagram of 22 μF/16 V capacitor

图11 22 μF/25 V固体钽电容漏电流变化Fig.11 Variation of Leakage current variation diagram of 22 μF/25 V capacitor

图12 47 μF/25 V固体钽电容漏电流变化Fig.12 Variation of Leakage current variation diagram of 47 μF/25 V capacitor

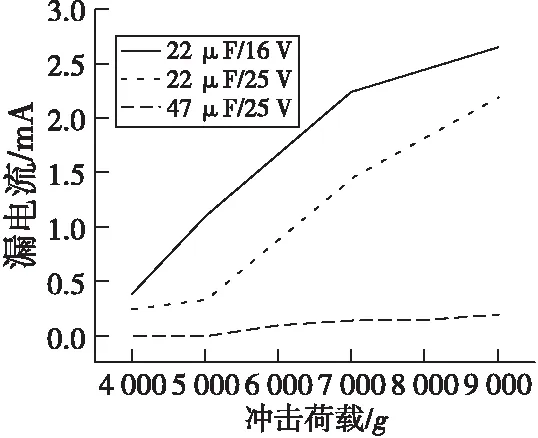

根据测试结果,得到不同耐压和容值固体钽电容在冲击作用下漏电流的变化情况,如图13所示。由图中不难发现,随着冲击载荷幅值的增加,固体钽电容漏电流是变大趋势,该测试结果与仿真结果相一致,验证了仿真结果的正确性和可靠性。另外,测试结果还表明在同样幅值冲击载荷作用下,耐压、容值大的同样固体钽电容相对于低容值、低耐压的固体钽电容的漏电流变化较小。

图13 固体钽电容漏电流-冲击载荷关系图Fig.13 Relationship between leakage current and impact load of solid tantalum capacitor

4 结论

本文以COMSOL仿真软件为平台,对固体钽电容在冲击作用下的力-电响应特性进行了仿真分析,仿真结果表明:弹性变形范围内,随着冲击载荷的脉宽减小或幅值增大,固体钽电容漏电流是变大趋势,同时其电场场强变化也更剧烈。

利用落锤对固体钽电容进行冲击试验测试,从测试结果发现,漏电流随着冲击载荷幅值的增加而增加,在冲击结束后,漏电流会恢复至原来的量级。测试结果验证了仿真结果的正确性和可靠性。在相同幅值的冲击载荷作用下,高耐压、高容值的固体钽电容的漏电流变化较小,抗冲击性能相对较好。