台车式炭素焙烧炉的安全设计

赵振永,温祖元

(特诺恩技术(天津)有限公司,天津 300192)

安全是所有的设备在设计上都必须重视的问题,尤其对于特殊行业的设备。

台车炉是传统的周期式加热物料的炉型,用途广泛,结构简单。但不同的应用场合,会对台车炉提出不同的要求。用于炭素焙烧的台车炉由于所加热的物料的特点,在结构上就需做特殊考虑。

炭素焙烧包括细颗粒特炭产品和普通炭素产品的焙烧,焙烧前的生坯是由焦炭和沥青混捏成型的,其中沥青粘结剂的含量为30%~40%(重量比),沥青粘结剂在焙烧过程中会释放出大量挥发份(大部分挥发份在350~450℃之间挥发出来),失重在45%~55%之间。而挥发份中含有大量的可燃物(如炭粒)以及多种对人体有害的物质(如苯并芘、苯并蒽、咔唑等多种多环芳烃类物质),因此,在焙烧过程中,整个炉膛处于易爆且有毒气体的环境中,需要采取相应的措施来保证炉子的安全运行。

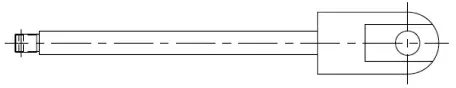

沥青烟气有毒、易爆,要防止沥青烟气泄漏到炉外,同时也要防止炉外的冷空气进入炉内,那么,炉子就应该处于良好的密封状态,这就对炉子的密封性能提出了较高要求。对于炉子的整体密封而言,主要有两部分:炉门密封、台车周边与炉体及炉门下部的密封。此外,炉子钢结构均需采用气密焊接。由于该种焙烧炉有这种危险性,通常将这种炉子建在露天,而不是建在厂房内。该台车式炭素焙烧炉的外观见图1。

图1 台车式炭素焙烧炉外观图

1 炉门密封

为了保证炉门与炉体之间的良好密封,采取了如下措施:

(1)采用四周通入连续冷却水的水冷炉门以及水冷炉门框和过梁,以避免受热变形。

(2)在炉门与炉门框之间采用蝌蚪式密封带作为密封材料,见图2。

图2 蝌蚪式密封带结构示意图

蝌蚪式密封带是一个直径为50 mm的球附带一个长约40 mm的尾巴,用硅酮密封胶和螺栓将其固定在门框表面。该密封带材质为带304ss网芯的硅胶涂层玻璃纤维,该密封带耐温可达260℃,具有良好的抗热冲击性和优良的弹性。固定在炉口上的蝌蚪式密封带是一整根,中间不能断开。使用中建议在每次加热周期后对蝌蚪带密封件进行检查,对翘起部位重新粘贴或更换。

当炉门被压紧在炉门框架上的蝌蚪带上时,炉门与炉子就形成了气密密封。

(3)在炉门两侧的上、下部位各设置一个机械式压紧装置(共4个),见图3。

图3 炉门压紧装置结构示意图

该压紧装置由位于炉门下部两侧的手动绞盘及曲柄连杆、碟簧及凸轮机构等组成。通过绞盘向下拉连杆,带动凸轮向下转动,凸起部分即顶向碟簧装置,从而实现对炉门的压紧。

①碟簧装在钢制套筒内,给碟簧设置预紧力450 kg;套筒前部设有耳轴,通过耳轴将套筒固定到支架上。这样,套筒可以绕耳轴转动。在套筒内穿过碟簧并固定碟簧的杆件如图4所示,在套筒底部用螺栓与此杆件联接固定。

图4 碟簧固定杆结构示意图

②凸轮并不是直接作用在碟簧上面,而是通过一段连杆(一端压在碟簧上面,另一端固定在支架上)作用到碟簧上。炉门处于压紧状态时对炉门的压紧力等于炉膛压力0.75 kPa时对炉门的作用力;当炉压超过0.75 kPa时,施加到碟簧上的力将导致碟簧偏转,从而使炉门从压紧位置向外移动50 mm的控制距离,这将使炉门脱离开蝌蚪式密封带,并让炉内气体沿炉门边缘溢出。

炉压达到3.22 kPa或者更高时,将导致用于固定碟簧装置的四个螺钉切断并使炉门离开炉门框自由摇摆。

2 炉车周边水封槽密封

在炉车的外围四周配置可升降的水密封槽,采用循环水作为台车四周与炉体及炉门下部之间的密封介质。当炉车处于“炉内到位”位置时,水槽被提升起来,这时位于炉车外围四周以及附在炉墙和炉门上的密封刀就进入到水槽中。当水槽升起到位后,手动打开位于炉子后部供水管上的阀门将水注入水槽。这个阀在炉子的整个焙烧周期中必须一直保持“打开”状态,使进入水槽的水总是有溢出的,以维持水槽内的水处于合适的高度,这样,密封刀就全部进入到水中形成水封。溢出的水被排到炉车下方的一个地面排水沟中,在加热周期结束时,手动将供水阀切换到“关闭”位置,并且手动打开水槽里的排水塞将水槽内的水彻底排空。然后将水槽降低一个足够的高度,使水封刀脱离开水槽,以使炉车能够移出。

水槽通过一系列的滚轮被附在炉车上,炉车上的水槽通过曲柄连杆装置来实现升降,曲柄连杆装置位于水槽下方并由安装在基础上的钢架来支撑,如图5所示。

图5 台车四周水封槽及其升降装置结构示意图

水密封应与炉门密封协同工作,来共同防止炉内由于意外爆燃产生的高压:

炉内压力超过0.75 kPa,压紧碟簧偏转使炉门打开一道缝,可以释放掉少量挥发份意外爆燃产生的压力;炉内压力超过1.24 kPa,将水封槽内的水吹起,台车四周水封槽成了泄压的通道;炉内压力超过3.22 kPa,将炉门完全吹开。

3 燃烧报警系统

除了要保证炉子的良好密封外,焙烧过程中炉子燃烧系统的安全运行同样很重要,为此设有燃烧报警系统,由所需的压力开关、联锁装置和其他传感器组成,用于向报警系统提供需要的所有信号。报警系统将采用“首个报警”的顺序,也就是在同一时间超过一个点报警则只识别第一个报警。

下面几点将会引起报警:①燃气压力高于设定值;②燃气压力低于设定值;③助燃空气压力低于设定值;④冷却水压力低于设定值;⑤冷却水温度高于设定值;⑥冷却水流量低于设定值;⑦各区炉温高于设定值;⑧炉压高或低于设定值。

此外,烧嘴配有电离火焰监测器,用来监测主烧嘴和点火烧嘴的火焰燃烧情况。

这是保证正常燃烧的前提条件。此外,还有下列措施来保障炉子的安全运行。

4 炉内氧含量的监控

炉内处于易爆环境中,因此控制炉内氧含量就显得至关重要。在保证炉子密封性能的前提下,使炉子始终处于微正压操作,就可避免炉外的空气进入炉内。这样,炉内的氧含量仅取决于烧嘴的燃烧供给,通过空燃比的严格控制,就可严格控制炉内的氧含量。根据所生产的产品不同(特炭或普通炭素产品),氧含量通常控制在0.1%~1%之间。炉内氧含量的测量采用高性能的激光式氧分析仪,在线测量,连续现场监测。该激光式氧分析仪适用于重度灰尘场合,其氧气探测极限为0.01%。

炉后排烟管道上设有蝶阀式烟闸来控制调节炉压,通常炉压设定在7 mm水柱。

5 氮气加压系统和紧急水加压系统

如前文所述,正常情况下炭素焙烧炉是在低氧气氛下运行的。但在出现故障的情况下,比如电力故障、燃烧系统故障、控制系统故障或其它故障等,燃烧系统就会自动关闭,炉子就开始冷却,炉内压力就会由正压逐渐下降变为负压,趋向于吸入空气。为此炉子装备有一个氮气加压系统和紧急水加压系统。控制系统自动将介质注入炉内,以使炉内保持正压。控制系统首先从氮气加压系统中向炉内注入氮气。如果氮气系统不能在炉内产生正压,则使用紧急喷雾水加压系统:手动打开位于炉后的水阀,插入炉内的喷嘴就会将雾状的水喷入炉内,并迅速在高温炉内形成水蒸气,从而保持炉内的正压状态。调节水阀开度,维持炉内正压,既不要超压,也不要使炉内产品快速冷却。在插口旁边设有斜管压力计方便操作人员观测炉膛压力;紧急水量设计为25 L/h。同时,调节位于炉后烟道上的烟闸以维持炉内压力。

在正常焙烧过程中一旦炉内氧含量超过3.0%,控制系统就会发出“超高氧”报警,同时氮气阀打开、烧嘴自动关闭,紧急氮气被注入炉内。通过紧急氮气来稀释炉内氧含量,达到控制炉内氧气含量的目的,操作者可以在HMI屏幕上手动选择时间的长短。充氮气期间炉压保持在15 mm水柱,在氧含量降到3%以下之前,主烧嘴不能点火。

氮气加压系统的最大设计流量为每台炉子100 m3/h。

在现场不具备氮气资源的情况下,可以直接采用紧急水加压系统。与采用氮气加压系统相比,紧急水加压系统会使炉温降温更快。而炉内氧含量超过设定值后,烧嘴会自动关闭。

6 废气焚烧系统

最后,为了处理有毒、易爆的挥发份(沥青烟气),为台车式焙烧炉配备了焚烧炉,从台车炉排出的含沥青烟气的废气通过烟道进入到焚烧炉中,焚烧后的热废气可以通过余热回收加以利用,然后通过烟囱排到大气中。

经过焚烧处理后的废烟气可以达到下列排放值:颗粒/粉尘<20 mg/m3;以“总碳”表示的有机物<30 mg/m3;苯<1 mg/m3;多环芳烃(PHA)<0.5 mg/m3;氮氧化物50~150 mg/m3;硫氧化物50~200 mg/m3(硫氧化物的排放量取决于焦炭和沥青中的含硫量)。

对于未达到国家或地方排放标准的各项,还需采取相应措施进行治理,因其不属于本文讨论的范畴,这里不再赘述。

7 结语

TENOVA CORE已经在国内外建造了上百台套这种台车式炭素焙烧炉,在该炉型上采取的安全措施也是成熟可靠的,值得我们在类似的设计中借鉴。相比加热钢材的台车炉,台车式炭素焙烧炉需要考虑的因素更多。这表明结构简单的台车炉可以在更复杂的条件下得到应用,传统的台车炉仍有很大的应用空间。