用静态模拟煅烧的方法制订冶金石灰的煅烧参数

董德明,傅太陆

(1.济南鲍德炉料有限公司 日照市分公司,山东 日照 276800;2.江苏宇力节能科技有限公司,江苏 南京 210019)

冶金石灰是一种化学性能活泼、反应能力强的活性石灰。它是钢铁生产和化工生产中重要的辅料和原料,其品质直接影响到最终产品的质量。采用依据石灰石原料组分计算冶金石灰组分和活性度的理论值,结合实验室的热分析数据的静态模拟煅烧的方法,实现科学、快速地制定生产冶金石灰的热工制度。

1 试验方法

1.1 样品的制备

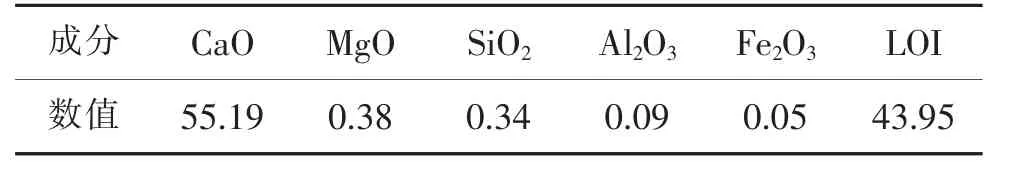

选取某公司在石灰生产中使用的石灰石,将所取样品石灰石用振动磨磨至1~5 mm待用。石灰石化学成分采用X射线荧光光谱法测定,见表1。

表1 石灰石组分 (%)

根据表1的石灰石组分可知,有害杂质如SiO2、Al2O3及Fe2O3等低熔物的含量在合理范围内,可用于进行煅烧试验研究。

1.2 试验方法

将石灰石试样制作为40~45 mm仿球体状,用可调高温电炉进行煅烧,采用不同温度-时间组合的热工制度进行煅烧,分别测定18组试样的冶金石灰活性度和酌减值。并以活性度与酌减为指标,分析不同煅烧温度及保温时间对冶金石灰品质的影响。

1.3 冶金石灰活性度的测定

冶金石灰活性度的测定采用冶金石灰物理检验方法——滴定法测定。测试步骤为:将50 g粒度为1~5 mm的冶金石灰试样,放入盛有2 L、(40±1)℃的去离子水的大烧杯中,开动搅拌器,滴入浓度为1%的酚酞指示剂使溶液呈红色;同时开始计时,立即用浓度为4 mol的盐酸滴定,至红色消失立即停止滴定;当红色又出现时,继续滴入盐酸,直到红色再次消失,如此反复。记录10 min内消耗盐酸的毫升数,即为冶金石灰的“滴定活性度”。试验装置如图1所示。

图1 酸碱滴定法测定石灰活性度试验装置图

2 热分析试验

选取100 g石灰石进行粉末制样,运用四分法缩样,取小于35 mg粉末进行试验。

2.1 石灰石热分析

石灰石STA热分析结果见图2。

图2 石灰石STA热分析图

2.2 STA试验分析

由DSC曲线分析得出,该试样在整个分解过程中当温度在500~1 100℃阶段样品所吸收的热量约为1 553 J/g。

由DTG曲线分析得出,吸热峰分别是843.0℃与873.5℃两个温度点,其中分解过程中吸热效应最高点为873.5℃,反应终止温度900.7℃。

由TG曲线分析得出,石灰石开始发生分解的温度为805.7℃,样品在升温过程中减少的质量与初始质量的比值约44.72%,与XRF分析的数据43.45%基本吻合。也可间接表征出初始质量为1 g时,样品通过升温过程释放出CO2及一些易挥发组分后剩余的质量约为0.552 8 g。

3 冶金石灰活性度的理论计算

3.1 冶金石灰主要化学组分理论计算

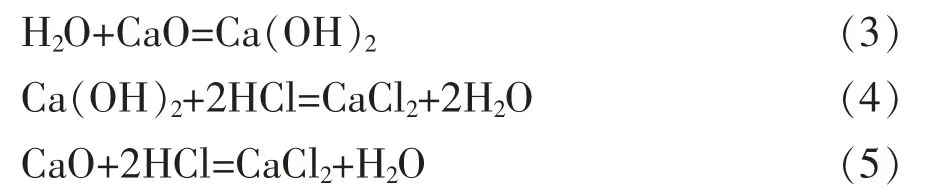

石灰石在煅烧过程中发生的主要化学反应式[1]:

根据石灰煅烧机理和上述(1)、(2)化学反应式以及相关元素的原子量,推导出理论公式:

式中:Ss—石灰石中各元素化学成分(不含S),%

Sh—石灰中相对应元素的化学成分,%

W—石灰石中氧化钙百分含量,%

Z—石灰石中氧化镁百分含量,%

LOI—石灰中酌减(假设残余CO2与SO2忽略不计)

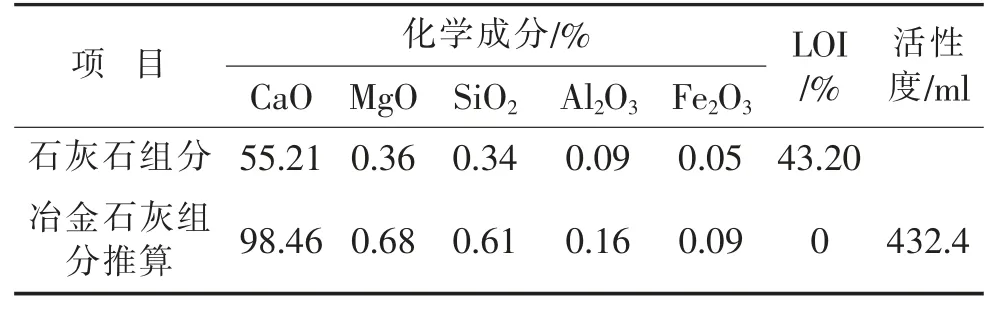

通过以上公式计算,推算冶金石灰的化学组分结果见表2。

表2 冶金石灰的化学组分

3.2 冶金石灰活性度理论公式推导

石灰中的化学成分主要为CaO,还含有其他微量元素,仅有CaO水解消耗HCl。石灰活性度的测试原理,可以得出HCl消耗量与CaO的理论关系。

由于冶金石灰中生烧的CaO结构主要是CaCO3,CaCO3在中性溶液中不被溶解,故冶金石灰中生烧的CaO不 与HCl作 用。而 石 灰 中mCaO·SiO2、mCaO·Al2O3、mCaO·Fe2O3等杂质在中性溶液中也不被溶解。因此,不能仅用石灰中CaO含量来推算HCl的消耗量。

根据石灰石煅烧机理和活性度测试原理,推导出石灰活性度理论计算简化公式为:

3.3 冶金石灰活性度经验公式

在石灰石煅烧过程中,石灰石中MgCO3煅烧分解温度低于CaCO3分解温度。当CaCO3开始分解时,MgCO3因过度硬烧而失去活性。从元素周期表中得知,Ca和Mg都属于第二主族元素,是性能十分相近的碱金属元素。据有关文献介绍,当石灰中的MgO的含量小于3%时,活性度随MgO的含量增多而缓慢提高;反之当石灰中的MgO的含量大于3%时,活性度随MgO的含量增多而降低[2]。

根据活性度理论计算公式,总结出石灰中MgO含量大于3%时的活性度经验计算公式为:

公式中R是经验系数,取值一般为1.0~1.4,煅烧镁质石灰时,建议可取1.2。本例中根据石灰石组分进行计算,理论活性度为432.4 ml。

4 冶金石灰活性度分析

石灰石煅烧分解是一个较为复杂的物理及化学变化的过程。理论上,每一种石灰石都有与之相适应的煅烧温度及煅烧时间。一般认为由于煅烧温度与煅烧时间的变化,在煅烧的初期阶段所生成的氧化钙晶粒缺陷较多,有较大的比表面积,体积密度较低,气孔率较高,此时的氧化钙具有较高活性[3]。反之随温度的升高,氧化钙晶粒缺陷减少,体积密度增加,气孔率下降,活性度便随之降低。

我们分别采用不同的煅烧温度及保温时间进行石灰石的煅烧,研究煅烧温度、时间对活性度、灼减的影响。试验样品均采集于某冶金石灰生产企业的原料堆场,制样后为40~45 mm左右的仿球体。首先按上文提到的理论公式计算冶金石灰的组分及活性度值,见表3。

表3 根据石灰石组分计算冶金石灰的组分和理论活性度

5 静态模拟煅烧试验及结果讨论

由样品热分析知道试样在热分析仪中分解结束时温度约为900℃。我们采用正交试验法将煅烧温度分别设定为950℃、1 000℃及1 100℃,根据实际所测定活性度值及灼减值确定不同的保温时间,直到活性度值与理论活性度值相接近。所得试验结果见表4。

表4 试验结果

表4的试验结果表明,相同的石灰石,随着煅烧温度、保温时间的改变,其活性度会出现较大差异。试验中活性度值低于400 ml时,冶金石灰试样内部存在不同程度生烧,随着活性度值的增大,目测观察生烧部分逐渐减少。从以上18组石灰石煅烧试验结果可以看出,在煅烧最高温度较接近热分析仪分解结束温度时,随着保温时间的增加,活性度值增加,按照此类保温条件依次递增保温时间,可得到煅烧最高温度较接近热分析仪分解结束温度时条件下,获得与理论活性度值接近的煅烧温度及保温时间;但需要注意的是当保温时间过长的时候,试样出现过烧现象,活性度值明显减低。这是由于当温度达到设定最高温度时,温度处于恒定不变的状态,随着煅烧时间的增加,进行的是CaCO3向CaO的转化,石灰活性度增加;当活性度一直增加到与理论活性度值较为接近时,随着煅烧保温时间的增加,活性度缓慢下降,这是由于当石灰石试样煅烧进行到一定程度时,随着传热传质的进行,试样内部温度升高,使得生成的活性氧化钙向非活性氧化钙进行转化,从而导致活性氧化钙百分比降低,进而导致烧后石灰活性度降低。

从以上试验结果还可以得出,考虑到煅烧温度与物料间的温度差,在煅烧温度适当高于热分析仪所测得分解结束温度时,所需要的保温时间较短,同样可以得到高质量的冶金石灰活性度,选择此煅烧数据用来指导生产将会有更高的生产率。试验结果统计见图3。

图3 试验结果统计图

6 结语

在实验室条件下,当矿石原料确定的情况下,可通过石灰石组分估算冶金石灰的组分及其活性度值的理论值。结合热分析数据,确定不同粒度的最佳煅烧参数。利用检测和煅烧试验数据,可以间接、静态地模拟窑炉煅烧制度,这种理论和试验相结合的方法,可以科学、快速地为冶金石灰的工艺设计、生产和操作提供科学的参考依据。