1 460 m3高炉设计创新与运行实绩

王 冰,张向国,李庆洋,孟淑敏,于欣淼

(山东省冶金设计院股份有限公司,山东 济南 250101)

SH特钢两座1 460 m3高炉在设计过程中全面贯彻执行“高效、低耗、长寿、低碳、绿色、智能”的现代化设计理念,全面实施以技术创新为核心的创新驱动战略,将大型高炉先进技术和中小型高炉操作技术深度融合,对中小型高炉进行了全流程、全体系的工艺技术优化和再创新,以重点研究中小型高炉高效长寿低耗技术为突破点,创新性地解决了制约中小型高炉发展的“高耗短寿”问题,揭开了高炉炼铁“大小均美,美美与共”的全面、和谐、协同发展的新篇章。两座高炉投产后各项技术经济指标达到国内同级别高炉领先水平,甚至超过了2 000 m3以上的大型高炉平均水平,成为这一级别高炉的新标杆。

1 设计理念创新

长期以来,由于历史原因我国对中小高炉在满足强化方面的认识存在误区,重产量、轻能耗,重系数,轻焦比,导致燃料比长期居高不下,重“经料”、轻“精料”,重强化、轻寿命,导致高炉安全事故频发,短寿高炉数量不断攀升。随着我国钢铁工业的迅猛发展和炼铁综合技术水平的不断提升,当前的操作理念与20世纪末期相比已经发生了很大的转变,因此,设计理念创新也势在必行。

(1)打破过去以“冶炼强度”为中心的旧设计体系,采用以炉腹煤气量指数为核心理论基础[1],构建高效、低耗、长寿高炉设计新体系。

(2)遵循全面、协调、可持续发展的战略,以低碳经济、节能减排、清洁生产、资源高效利用为核心,以减量化、再利用、资源化为准则,融合利用基于大型高炉研究开发的最新技术成果,运用先进的设计方法,通过关键技术再创新,建成具有企业特色的,以低消耗、低排放、高效率、智能化为基本特征的现代化高炉。

(3)现代化高炉不能仅依靠过往工程的设计经验进行简单的重复。应摒弃闭门造车、生搬硬套的设计思维,建立系统性、全局性的工程设计思维模式,不片面追求所谓的“高利用系数”、“低成本”以及个别技术指标的“领先”,摈弃不讲客观、不论条件的盲目攀比。始终坚持与时俱进,开拓创新才是现代设计理念的核心要义。

(4)实践是检验真理的唯一标准,现代高炉设计不能仅根据书本知识进行“想象型”设计,不能仅简单的复用“标准化”设计,应积极与工程用户进行深入的沟通交流,深入生产现场进行调研,尤其要重点调研原有工程在生产实践中存在的问题,在新工程的设计中进行持续的优化改进、再创新,打造适合厂情,具有企业特色的现代化高炉。

(5)设计要有前瞻性,在设计之初,就应考虑一定的富余能力,为今后的发展留有余地。应根据厂情条件确定高炉的装备水平,采用先进、适用、可靠、安全的技术。建设高炉必须达到国家政策和行业规范的要求,必须坚持科学性,保证新建高炉投产后具有强有力的竞争力,达到高效、低耗、优质、环保的要求,并保持高炉长寿,长期稳定顺行。

2 主要技术创新

2.1 研究开发适用于中小型高炉冶炼技术特点的高效低耗内型

高炉内型的理论研究和实践探索一直以来都是行业内最重要的研究课题[2]。由于高炉大型化是主流趋势,业内对大型高炉内型的研究重视程度较高,并取得了丰硕成果,但是由于被中小型高炉“高利用系数”这一片面的单一指标所迷惑,针对中小型高炉内型的研究与改进缺乏足够的重视,大部分中小型高炉内型仍沿用传统设计思维进行设计,造成了中小型高炉“高产低耗”“低成本低寿命”的生产现状,不能满足新时代,新理念的需求。因此,对中小型高炉高效低耗内型的研究迫在眉睫。

SH特钢1 460 m3高炉炉容是根据产业置换政策换算而来,并非传统意义上的“标准”炉容,此“非标准”高炉炉型设计采用新的设计理念,以炉腹煤气量指数为核心设计理论基础,统计分析了近年来高产低耗高炉的设计特点和生产指标,突破专家推荐炉腹煤气量指数的上限要求(专家推荐xBG值58~66 m3/min),设计为最大82 m3/min,将“大矿批、高顶压、高富氧”作为重点研究方向,在充分结合SH特钢拟采用的原燃料条件及技术装备水平的基础上,优化炉型设计,以适应高炉高效低耗的设计要求。

根据现代高炉内型发展趋势,通过对比分析法、经验公式法、数理统计法相结合的方式对国内同级别高炉的生产运行情况和炉型设计特点进行了研究,在理论计算的基础上,结合大量实际生产数据挖掘分析,对中小高炉内型进行了设计优化和创新,以适应现代高炉炼铁高产低耗、安全长寿、稳定顺行的要求。最终,采用上述定性与定量分析相结合的方法,经过综合分析、优化比较、权衡比选、合理抉择,确定了SH特钢1 460 m3高炉炉型设计参数,见表1。

表1 高炉内型尺寸

2.2 构建协同集成的高炉长寿技术体系

高炉高效、低耗、长寿是现代高炉追求的目标,高炉要实现高效低耗冶炼,长寿设计是基础[3]。传统中小型高炉虽具有高利用系数的优势,且随着炼铁技术的进步,利用系数屡创新高,但伴随而来的便是短寿问题更加严重,中小高炉高产短寿问题亟待解决,这也是一个综合性的难题。只有抓住了高炉长寿设计关键点,解决了影响高炉长寿限制性环节,才能破解这一难题。

SH高炉在设计层面对限制性环节进行了系统化的重点研究:通过调查国内外高炉破损情况,研究关键部位的侵蚀机理及影响因素,并在错综复杂的侵蚀原因中,抽丝剥茧,提出了科学合理的解决措施,通过将合理的高炉内型、科学的内衬结构、强化高炉冷却、完善的监测系统相互结合,构建了一套协同集成的长寿技术体系。

2.3 高炉薄壁内衬技术的改进与创新

传统薄壁内衬高炉由于过于追求设计内型炉腹角的减小,过于追求炉腹区域的薄衬效果,导致炉腹铜冷却壁与风口带铸铁冷却壁之间的衔接设计不合理,给高炉操作带来了较大的影响,造成两种冷却壁结合部位的设备烧损、漏水,甚至造成休风及停炉检修。SH高炉在长寿设计理念的指导下,开发了安全可靠的长寿型炉缸炉腹过渡衔接技术[4],以期实现该部位长寿的目标。

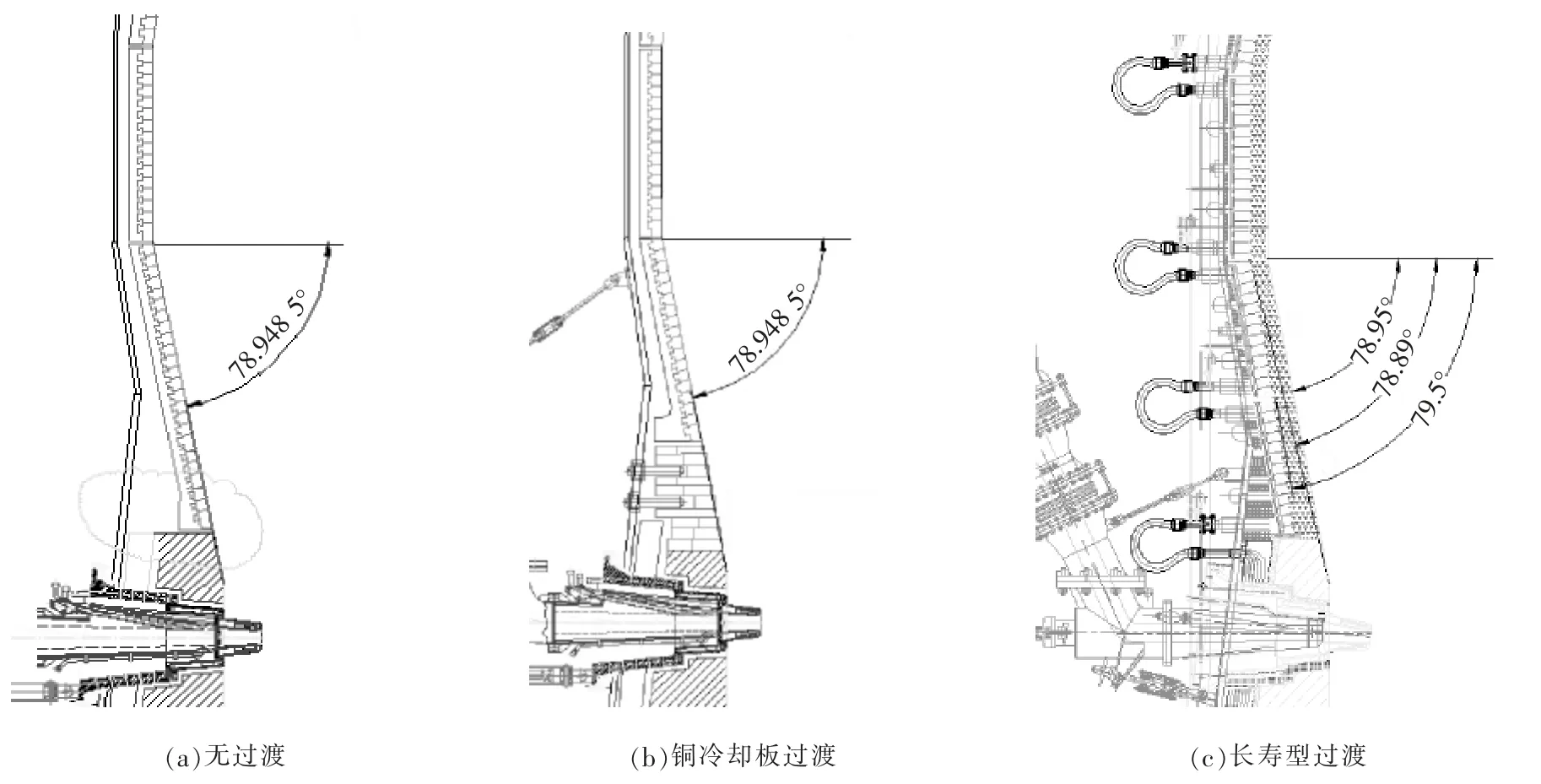

图1所示为三种冷却壁衔接形式的对比,常规的薄壁内型高炉设计,炉腹冷却壁和炉缸冷却壁之间会出现一个无法衔接的区域,高温煤气流会沿着衔接部位的破损处窜入炉腹冷却壁冷面,先将铜冷却壁进水管烧坏,然后烧坏整个冷却壁。采用铜冷却板过渡衔接形式,虽然解决了衔接问题,但是由于冷却板冷却面积很小,冷却强度差,实际使用效果很差。SH高炉采用自主研发的长寿型过渡衔接专利技术,不仅能有效避免高温气流对冷却壁的侵蚀,同时,炉腹、炉腰的铜冷却壁镶砖采用了凹凸的形式,极大地改善了挂渣能力,有助于形成稳定的渣皮。

图1 三种冷却壁衔接形式对比图

图2所示为采用长寿型过渡衔接形式,此部位的温度场分布,可以看到衔接部位的冷却壁温度得到很大改善,从而保证此部位冷却壁的安全。

图2 长寿型炉缸炉腹过渡衔接技术温度场云图

2.4 强化冷却系统,创新工艺流程

合理选择冷却设备和冷却系统,科学选择耐材配置,避免或消除气隙,保证强化冷却和炉缸传热体系通畅,是构建协同集成的高炉长寿技术体系的关键所在。强化冷却是炉缸传热体系的重要环节,SH高炉通过优化冷却设备选型及设计、建立合理的冷却系统、选择合理的冷却水速、完善冷却系统安全措施来实现强化冷却。

SH高炉通过优化水管直径和冷却壁数量,设计实现冷热面积比提升为1.1。常规设计水速一般为2.0 m/s,为强化高热负荷区域的冷却,本设计水速为2.3 m/s。

SH高炉结合用户操作习惯和特殊要求,在传统的软水密闭循环冷却工艺的基础上进行了“定制式创新设计”,在不增加冷却水总量的前提下,实现了炉缸和风口以上冷却壁“分段冷却”功能,有利于风口以上铜冷却壁查漏和控水。

2.5 完善自动化监测,打造智能化控制体系

设计之初,SH定位新区高炉要实现“高度的自动化和智能化”目标。除设计了完善的自动化检测系统(如高炉炉底炉缸耐材侵蚀模型,操作炉型及挂渣厚度模型、水温差及热流强度在线检测模型等先进成熟模型,高炉炉顶高清夜视“热”成像、风口摄像、激光测料面等可视化技术),重点在如何实现智能化方面进行了调查研究,为业主提供了建议性方案:

(1)智能集控。设计铁前系统一体化管控平台,以工序数字化生产为基础,消除了信息孤岛,实现铁前工序生产、能源、物流、设备的协同管控。

(2)智能监控。机器视觉代替人工监控,通过各类算法构建数学模型,实现高炉各区域生产状态的可视化,破解高炉“黑匣子”。

(3)智能诊断。在设备运行状态在线监控的基础上,采用数据挖掘技术和人工智能算法,结合数理模型,在设备发生故障之前进行智能预测和预警,在设备繁盛故障之后,对故障的原因、部位、程度等做出判断,并提供解决方案的建议。还可将设备的运行状态远程传送到分析中心,由专家进行远程诊断,如:高炉风口智能诊断预警技术;皮带智能诊断预警技术等。

(4)智能操作。全面提升装备的自动化、智能化水平,减少人工干预环节,提高工序衔接自动化程度,在“脏、累、险”环境中使用机器人代替人工操作,实现操作无人化、少人化。采用机器深度学习带起人工决策、实现专家系统闭环控制。设计预留了炉前自动测温取样机器人、自动换钎设备、炮泥自动运输AGV小车、泥炮自动装填机器人、智能巡检机器人、智能无人天车技术等智能化单元。

(5)智能维检。将VR/AR技术应用到维检工作中,生成一种三维动态实景模拟现场环境,并结合实际运行数据对其进行修正,从而实现人员足不出户即可对生产现场的巡视和检验。例如:智能维检无人机技术;智能监控技术。

2.6 融合大型高炉先进工艺技术和装备,实现中小高炉的高效、低耗生产

SH高炉充分借鉴大型高炉的设计及技术装备特点,结合SH发展战略,坚持集成创新,自主创新,协同优化,实现了“装备配置先进化、运行高效化、高度的自动化和智能化、和谐化、系统化”的五化要求。

(1)在装备现代化方面,通过对每个工序和生产环节技术方案的详尽比较和科学论证,选择了可与大型高炉相媲美的先进技术、装备,实现了工艺技术和装备水平的先进性、可靠性与经济性相结合,实现了中小型高炉工艺技术和工艺装备的跨越式创新发展。

(2)在和谐、系统化方面,充分结合厂区特点,因地制宜进行总图布置,充分考虑区域功能集中化,在保证生产规模与工序流畅的同时,大幅节约了占地面积,降低了生产运营成本。充分考虑了铁水运输物质流、原燃料物质流、能源介质流、信息流的最优化,实现了铁钢上下游工序的合理衔接匹配,打造了最优化的钢铁制造流程。

(3)在运行高效化方面,主要采用下述先进工艺技术。

①紧凑型铁钢界面技术:借鉴山钢5 100 m3高炉汽车运输成功经验,SH高炉采用铁水“一罐到底”汽车运输技术,实现铁钢“零”界面。两座高炉炼铁工序总占地面积约54万m2,吨铁占地面积0.15 m2/t,达到国内外先进水平。

②现代化出铁场综合技术:在出铁场设计中,依照机械化、自动化、智能化、平坦化、清洁化的设计理念对出铁场布置及炉前设备选型做了深入研究与优化,实现了炉前作业场地平坦宽阔,清洁美观,达到大型高炉出铁场效果。

③炉顶均压煤气回收技术:设计应用了自主研发创新型炉顶均压煤气回收技术。实现均压煤气零排放,不仅避免大气污染,而且回收了能源,是节能降耗、环保减排的有效措施。

④“洁净型”转鼓法渣处理技术:高炉渣处理系统在传统冷印巴法的基础上,进行了优化和改进,创新性的自主研发形成了以“脱渣水细渣分离技术”“粒化塔喷淋降雾技术”为主要创新点的“洁净型”转鼓法渣处理专利技术,实现了渣水系统的清洁生产,大大减少了粒化塔蒸汽排放量,回收了水资源,改善了现场环境。

⑤高顶压融合高风速技术。SH高炉设计选取了很高的炉顶压力260 kPa(最大300 kPa),与规范所推荐的大型高炉顶压相当。选择超常规的高顶压,可以降低煤气流速,保证阻损和压差在合理可控范围,进而为高炉稳定顺行和提高喷煤比,降低焦比提供了基础保障,同时提高炉顶压力还有利于提高产量。

⑥大喷煤融合高富氧、高风温技术。设计采用高炉富氧-喷煤-高风温集成耦合技术。可以有效改善炉缸风口回旋区工作,提高煤粉燃烧率和喷煤量,有效降低炉腹煤气量,有利于改善高炉透气性,促进高炉稳定顺行,提高煤气利用率,从而有效降低燃料消耗和CO2排放。

3 生产运行实绩

SH特钢1#1 460 m3高炉于2020年12月12日点火开炉,2#1 460 m3高炉于2021年1月8日点火开炉,开炉后两座高炉在综合品味较低,焦炭质量一般,自产捣固焦炭和外购焦炭混用的前提下,生产效率和消耗指标均达到甚至超过了大部分2 000 m3及以上的大型高炉,目前两座高炉均稳定顺行,各项生产技术指标稳中有升,燃料比稳定在510~520 kg/t之间,可与部分大型高炉相媲美,实际生产xBG值78.6 m3/min,炉缸面积利用系数86.8 t/(m2·d),超过一般先进大型高炉65左右的水平。高炉投产后典型生产指标:最高产量达到5 800 t/d,最高利用系数3.97 t/(m3·d),风温最高达到1 240℃,入炉焦比最低325 kg/t,煤比最高175 kg/t,最低燃料比500 kg/t,顶压最高245 kPa,富氧率最高7%。

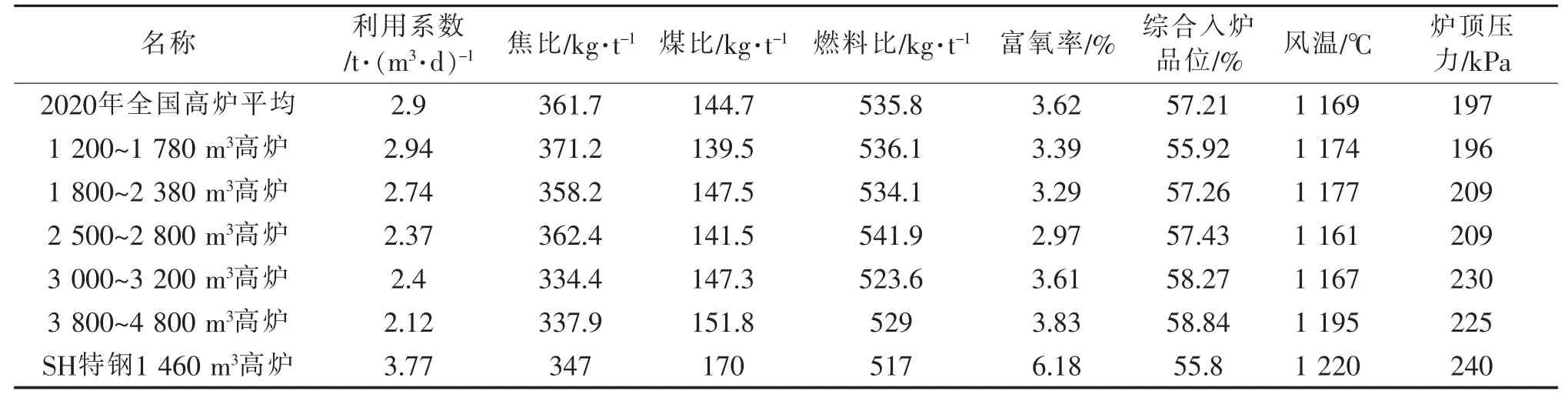

SH特钢1 460 m3高炉与国内各级别高炉2020年平均指标对照表见表2[5]。

表2 SH特钢1 460 m3高炉与国内各级别高炉平均指标对照

4 结语

(1)设计及生产实践表明,在现有炼铁技术的基础上,通过转变设计理念、建立新的设计体系,在高炉炼铁关键技术上进行研究,突破,再创新,可以赋予中小高炉新的生命力。我国总体资源条件较差是不可改变的现实,中小型高炉通过设计优化和创新,创造好的外界条件,选择合理的基本制度,也能实现低燃料比下的高利用系数。

(2)SH高炉生产实践证明,中小高炉在与大型高炉相当的高风速冶炼条件下并没有造成焦炭过分的碎化,进而造成压差过高和炉况不稳的情况。匹配与大型高炉相当的超高顶压的冶炼条件下降低了煤气流速和炉内料柱压差,有利于高炉的稳定顺行,有利于提高产量,有利于降低燃料比。

(3)智能制造是新一代信息技术与先进制造技术的深度融合,已成为各国推动制造业转型升级的重点。建议我国中小型高炉也不应掉队,应以此次智能制造浪潮为契机,深度融合5G、物联网、大数据、人工智能、云计算等新兴信息技术,结合企业自身特点和实际情况,真正落实在工程实绩上,从而推动整个炼铁行业智能化跨越式发展。

(4)高炉炼铁工艺不断的自我完善仍是我们炼铁工作者共同努力的主要方向。SH高炉设计及生产虽然取得了骄人成果,但仍存在很多不足之处,尤其在精料和煤气利用率方面仍存在很大进步空间,需要进一步研究创新新技术,提升至大型高炉水平。由于笔者经验有限,文中不免有很多不足之处,望各位炼铁专家提出宝贵意见。