旋印电解加工

朱 荻,王登勇,朱增伟

(南京航空航天大学机电学院, 南京 210016)

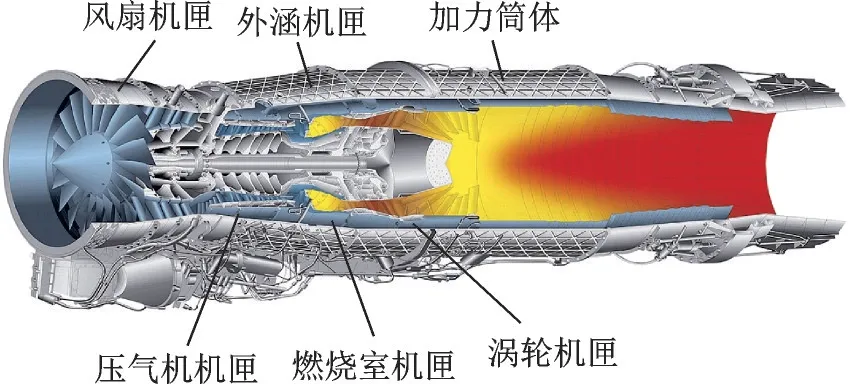

机匣是航空发动机重要的连接、承载部件,起着支撑转子和固定静子的作用(图1)。在发动机工作时,机匣承受气体负载、质量惯性力及温差引起的热载荷,工作环境恶劣。机匣通常由钛合金、高温合金等难加工材料制成;有些机匣直径高达1 m 以上,壁厚薄至1 mm,刚性很差;机匣外型面复杂,分布有大量形状各异的凸台结构。发动机设计者从承力和轻量化考虑,对机匣的轮廓尺寸精度和壁厚均匀性有着严苛的技术要求。

图1 航空发动机中不同部位的机匣[1]Fig.1 Casings located in different parts of an aero-engine[1]

机匣壁薄刚性弱、材料难加工的特点给其制造带来巨大的挑战。采用常规铣削加工时不仅刀具损耗大、加工周期长[2],而且加工变形问题突出,某型发动机高温镍基合金机匣采用常规铣削后变形量高达0.46 mm[3]。为避免大型薄壁机匣铣削加工变形问题,研究人员尝试采用化学铣削。化铣不产生加工应力,但是它采用强腐蚀性溶液[4],溶液的维护非常困难,废液会造成严重的环境污染。更重要的是,在化学铣削过程中,机匣不同部位的腐蚀速率难以精确控制,加工出的零件壁厚一致性差,难以满足发动机机匣的精度要求。

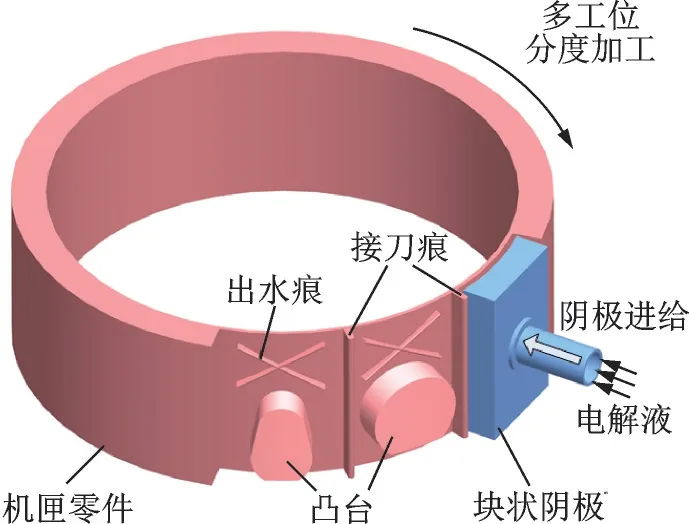

电解加工是基于阳极溶解原理实现材料去除的加工技术,具有加工过程无应力和工具损耗、不受材料力学性能限制、加工效率高等优点[5],在欧美已成为机匣制造的重要手段[6]。如图2 所示,欧美主要采用逐段加工方法,将机匣沿圆周分为若干区段,采用多个仿形块状电极依次加工出各个区段的型面轮廓。该方法相比于切削和化铣提高了加工效率和精度,但仍然存在以下问题:(1)逐段加工时,各段的加工间隙很难保证一致。加工间隙受加工产物(阴极析出的氢气、电解液温升、阳极蚀除物)影响,加工过程诸参数(加工电压、工具进给速度、电解液压力)的波动也会造成加工间隙的随机性波动,间隙的波动直接影响到机匣壁厚。因此,分段加工法难以精确控制机匣壁厚的一致性。实际应用中,分段加工壁厚一致性很难控制在0.3 mm 之内。(2)采用逐段加工方式,相邻区段之间会留下“接刀痕”。另外,在工具出水缝对应的工件表面上会留下“出水口痕”。这些脊状凸起痕迹需通过后续精细加工去除,费时费工。

图2 国外采用的机匣逐段电解加工原理图Fig.2 Schematic diagram of block-by-block electrochemical machining of casing part used abroad

随着新型航空发动机性能的不断提升,发动机机匣型面结构更加复杂;为了轻量化,机匣壁厚进一步减薄,加工精度要求更为苛刻,其制造难度将显著加大。大型薄壁机匣的高效精密制造已成为制约新型航空发动机研制生产的瓶颈,迫切需要寻求先进的制造技术。

1 旋印电解加工技术原理与特点

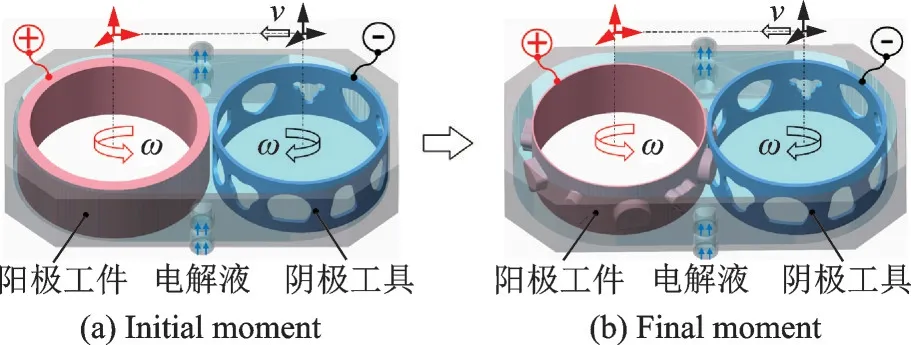

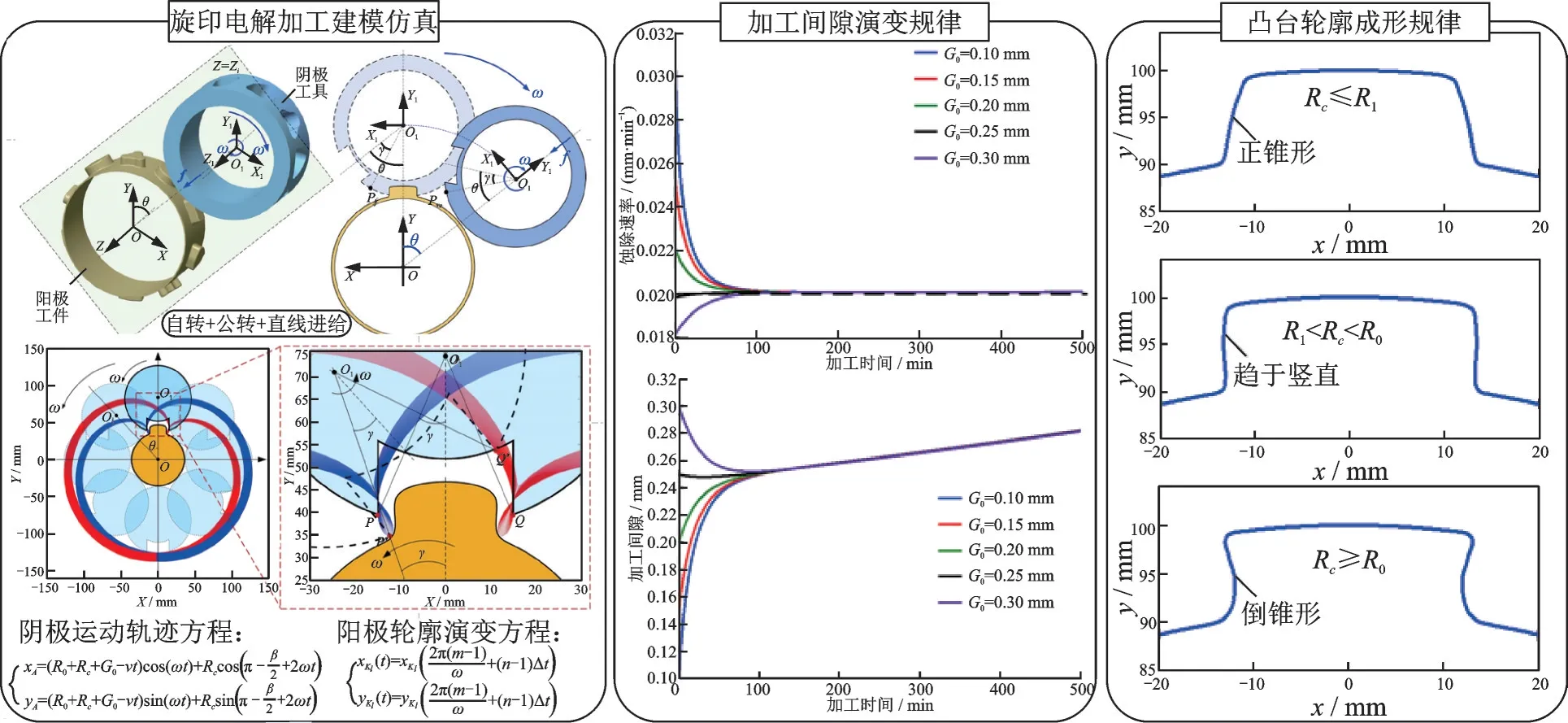

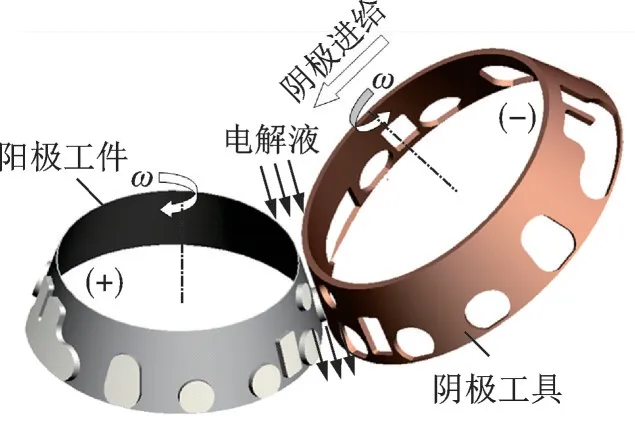

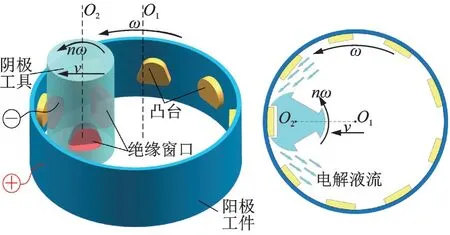

针对新型航空发动机大型薄壁机匣的制造难题,笔者提出了旋印电解加工技术[7-8]。旋印电解加工的基本原理如图3 所示:工具阴极为薄壁状回转体,薄壁上有特定形状镂空窗口,加工时阳极工件与阴极工具之间留有加工间隙,两电极以相同的角速度逆向旋转,同时阴极工具沿两电极中心连线方向不断进给,电解液从阴阳极之间高速流过。在施加低压直流电压后,阳极表面大部分区域材料被电化学溶解去除,而阴极窗口所对应区域的材料不被溶解即形状保持不变,随着加工的持续逐渐“长”出凸台结构。按照两电极旋转、工具外轮廓形状近似转印到工件上的过程特点,将这一技术称为旋印电解加工。

图3 旋印电解加工原理图Fig.3 Principle of counter-rotating electrochemical machining

与欧美等国采用的逐段电解加工法相比,旋印电解加工在原理上具有如下显著优势:(1)材料在对转过程中被逐层溶解,每一层的厚度可控制在微米尺度,因此壁厚可以精确控制。(2)加工过程中使用回转体工具电极,无须更换电极就可实现全型面加工。加工表面光滑连续,无“出水痕”“接刀痕”,无须后续去除。(3)工件表面材料被逐层蚀除,材料内部残余应力得到缓慢均匀释放,避免了逐段加工方法因局部材料去除多而造成变形。

2 科学问题与关键技术

旋印电解加工法是一种全新的加工模式,其工件成形过程、材料电化学溶解行为、工具电极结构、电解液供液方式以及机床装备都不同于常规电解加工。欲实现旋印电解加工,需要解决若干基础科学问题和突破相应的关键技术,主要有旋印电解加工成型规律、阴极工具设计方法、大占空比电化学溶解机制、电解液流场设计,以及研发特殊的机床装备。

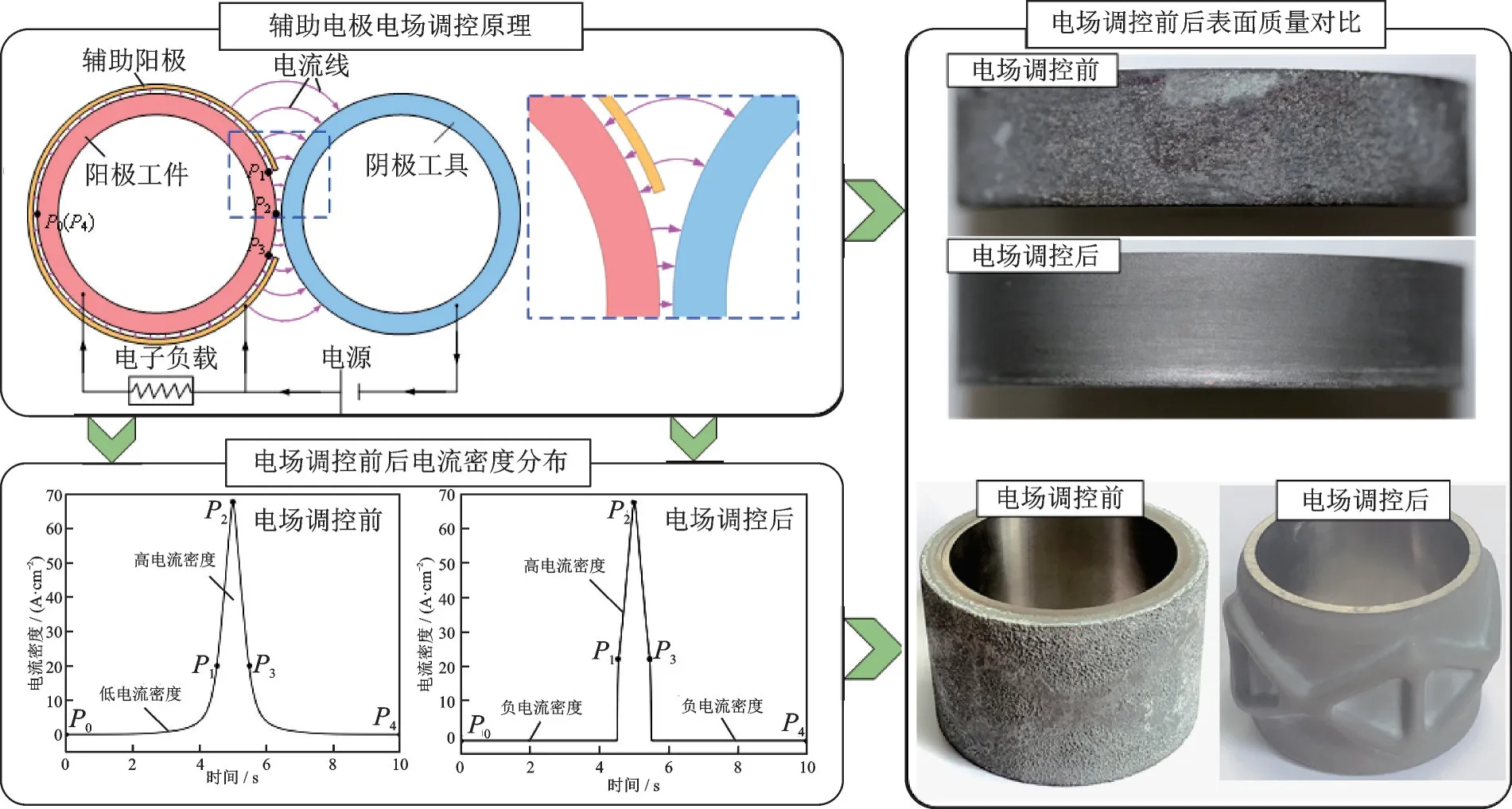

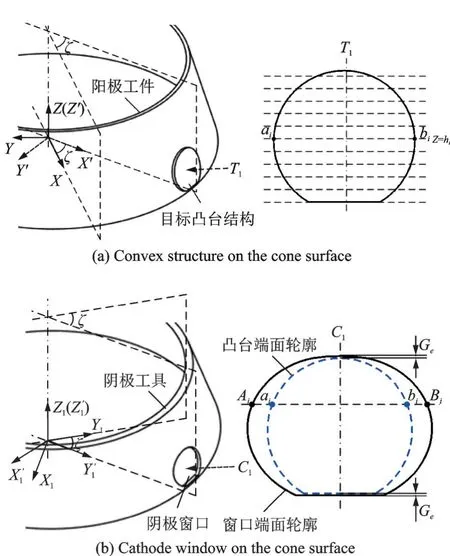

2.1 旋印电解加工成型规律与阴极工具设计

旋印电解加工成形过程与常规电解加工存在显著差异。笔者建立了旋印电解加工电极运动学模型和材料溶解数学模型,将电极运动过程等效为阴极工具自转、绕工件中心公转、沿连心线方向进给3个分运动的合成,通过仿真获得了阳极工件表面凸台轮廓成形过程,揭示了旋印电解加工间隙演变规律和阳极轮廓成形规律[9-10]。研究发现,在恒速进给条件下,旋印电解加工在经历初始过渡阶段后,会进入准平衡态加工,在该状态下材料沿径向的蚀除速率始终略高于阴极工具进给速率,导致加工间隙近似呈线性缓慢增长趋势;凸台成形轮廓与阴极工具运动轨迹密切相关,通过选择不同的阴极工具半径能够分别获得侧壁为正锥、竖直、倒锥的凸台轮廓(图4)。

图4 旋印电解加工数学理论模型及成形规律Fig.4 Mathematical model and shaping regularity of counter-rotating electrochemical machining

通过对不同宽度的凸台轮廓仿真研究发现,不同宽度下的凸台轮廓及所对应的阴极窗口运动轨迹通过旋转一定的角度均能够重合。为此,针对具有变截面复杂形状的凸台结构,研究团队提出基于角度偏置的变截面阴极窗口轮廓快速设计方法,根据某一宽度凸台轮廓与阴极窗口尺寸的对应关系,即可计算获得任一截面窗口尺寸,进而实现复杂阴极窗口轮廓的快速设计(图5)。采用所设计的阴极工具进行加工试验研制,实现了工件表面圆柱形和“心形”凸台的精密加工,凸台轮廓精度可控制在±0.1 mm 以内[8,11]。

图5 旋印电解加工阴极工具设计Fig.5 Cathode design in counter-rotating electrochemical machining

2.2 钛合金等难加工材料脉动态电化学溶解机理与点蚀抑制

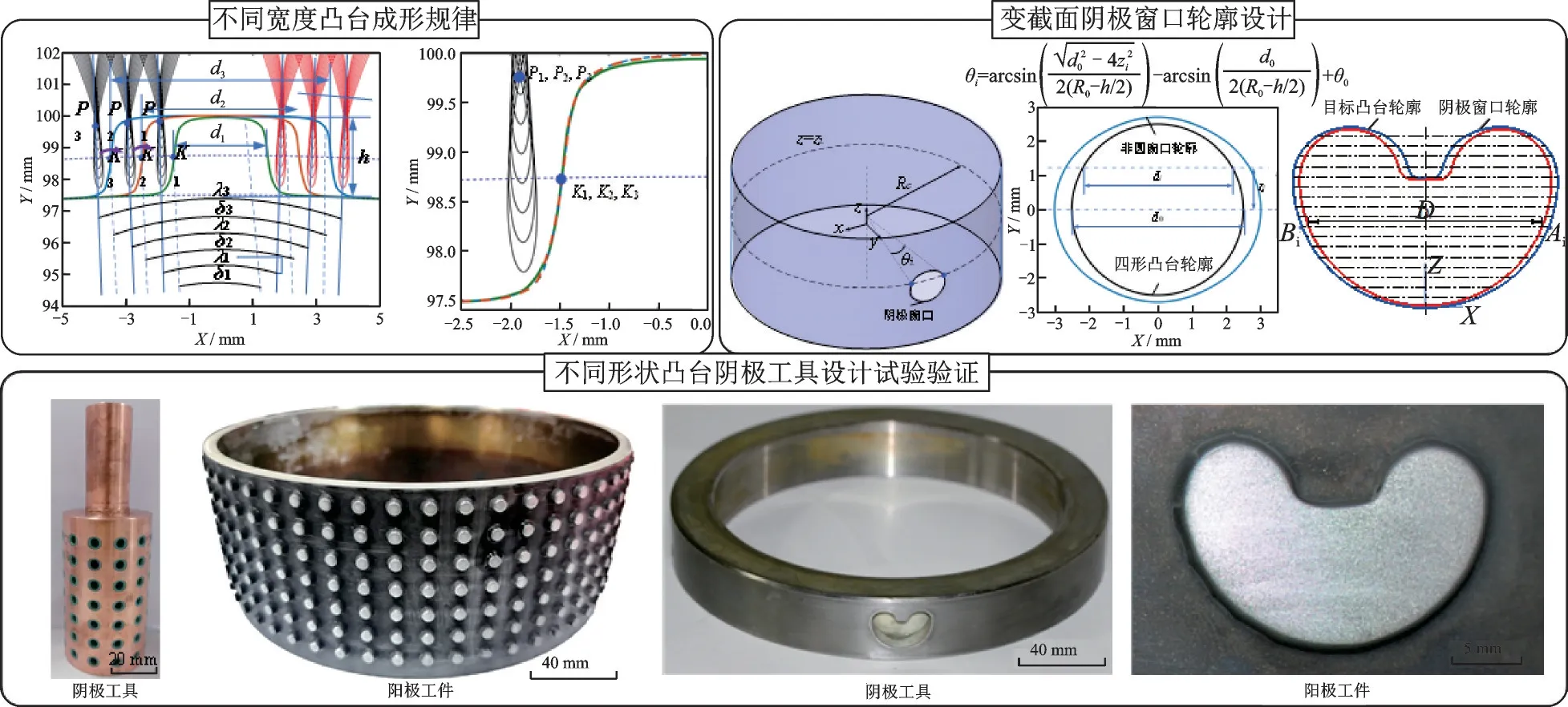

在旋印电解加工中,阳极工件表面旋入加工区后开始溶解,旋出加工区后停止溶解,就工件表面特定一点而言,材料随着电极的旋转处于电流密度交替变化的脉动态溶解状态,这与常规拷贝式电解加工的小间隙、高电流密度溶解过程存在很大差异。研究建立了旋印电解脉动态溶解试验系统,构建了相应的溶解特性理论模型[12](图6),揭示了材料在交变电流下溶解表面钝化→点蚀→钝化演变机理。研究发现,钛合金等易钝性材料在对转过程中受钝化作用影响显著,加工表面易产生点蚀现象,导致加工表面质量差。

图6 钛合金材料在交替电流密度下溶解特性模型Fig.6 Model of anodic dissolution characteristics of titanium alloy at alternating current densities

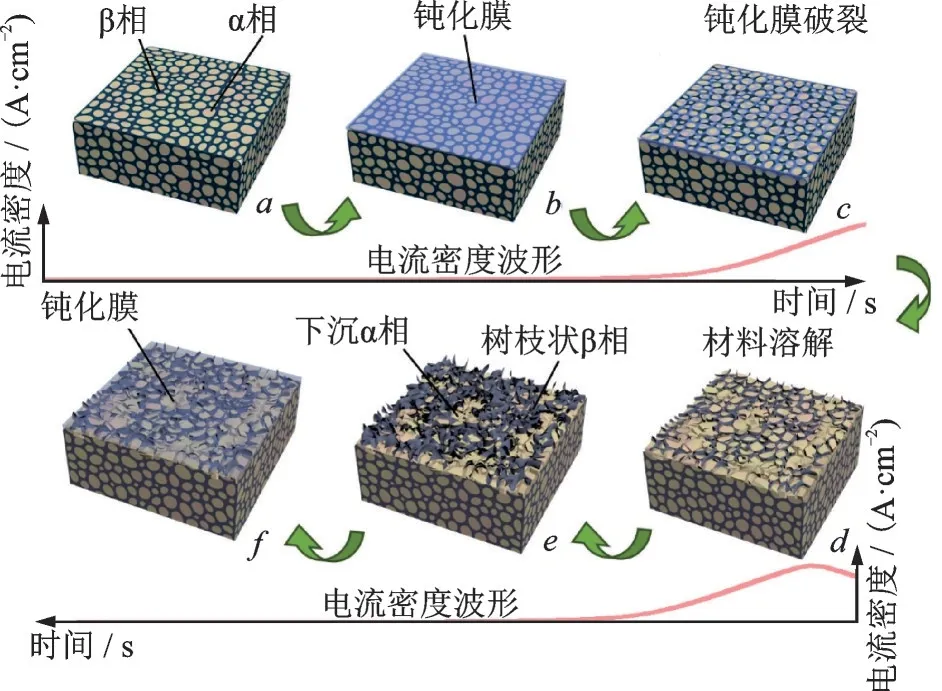

为抑制钛合金加工表面点蚀,研究团队发明了辅助电极电场调控的创新方法[13],通过在非加工区周围合理配置具有更高电位的辅助电极,将非加工区工件表面转“阳”为“阴”,有效抑制了钛合金钝化作用,使得加工表面点蚀得到消除,显著提升了加工表面质量(图7)。

图7 辅助电极电场调控抑制钛合金点蚀原理及效果Fig.7 Principle and effect of electric field regulation of auxiliary electrode on inhibiting pitting corrosion of titanium alloy

2.3 对转状态下复杂间隙内电解液流场分布特性与优化设计

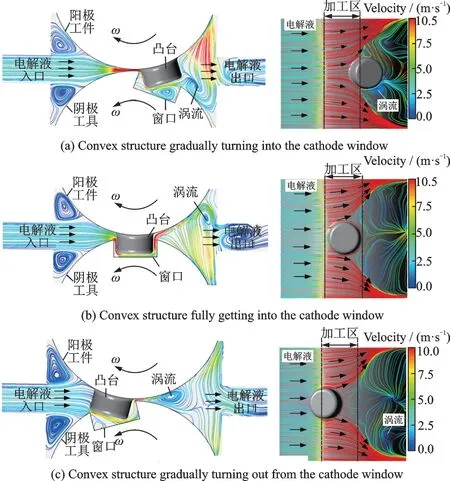

电解液流场分布状态是影响电解加工材料溶解过程的关键因素。研究团队建立了表征对转状态下复杂变间隙内电解液流动状态的数学模型,揭示了工件凸台与工具窗口“啮合”过程中流场分布特性。研究发现,由于凸台的阻挡绕流作用,采用侧流式供液模式时,凸台背液区的流速显著下降,局部还会出现“涡流”(图8),会使得这个区域加工产物不易排出,影响凸台背液区的材料溶解,甚至会导致局部发生短路烧伤现象(图9(a))。

图8 旋印电解加工间隙内流场演变过程Fig.8 Evolution of flow field within inter-electrode gap during counter-rotating electrochemical machining

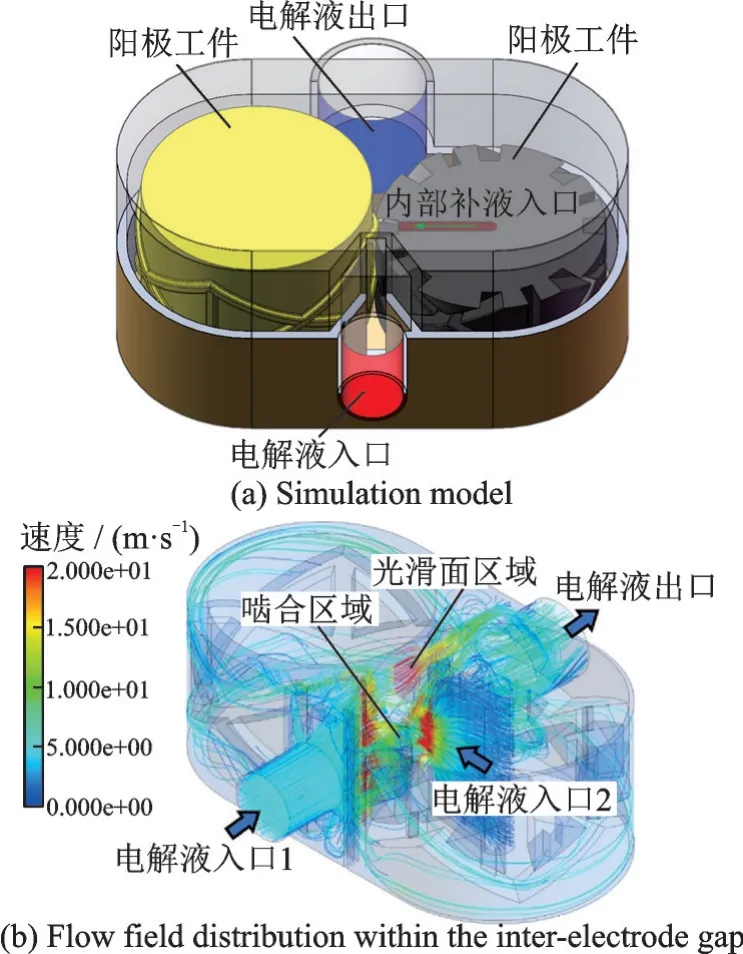

为此,研究团队提出侧流+内部辅助供液流场加工新方法[14](图10),通过在阴极工具内部添加辅助供液流道,强化凸台背液区加工产物的输运过程,促进材料高效均匀溶解,实现了高凸台结构的高效精密加工(图9(b)),显著提升了加工稳定性和精度。

图9 加工试验结果对比Fig.9 Comparison of experimental results

图10 侧流+内部辅助供液流场加工示意图Fig.10 Schematic diagram of lateral fluid flow pattern with auxiliary internal fluid

3 锥表面和内表面旋印电解加工

在某些特殊的机匣结构中,存在着锥表面或内表面的凸台形式。针对此类机匣零件,开展了锥表面和内表面旋印电解加工技术研究。

3.1 锥表面旋印电解加工

图11 锥表面旋印电解加工示意图Fig.11 Schematic diagram of counter-rotating electrochemical machining of cone surface

图12 锥形阴极窗口轮廓设计Fig.12 Design of the cathode window for conical part

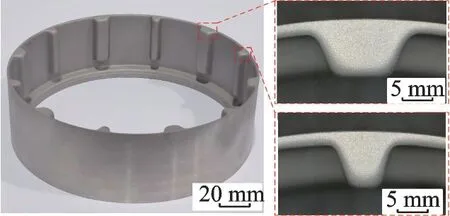

匣,设计并制造出相应的锥形阴极工具(图13(a)),并利用旋印电解加工技术实现了复杂型面的一次性高效精密加工(图13(b))。可以看出,凸台端面边缘轮廓分明,成型质量好,机匣最小壁厚为1 mm,壁厚误差为0.05 mm,电解加工周期为183 min。

图13 锥表面旋印电解加工阴极工具及加工样件Fig.13 Cathode tool and machined workpiece for counterrotating electrochemical machining of the cone surface

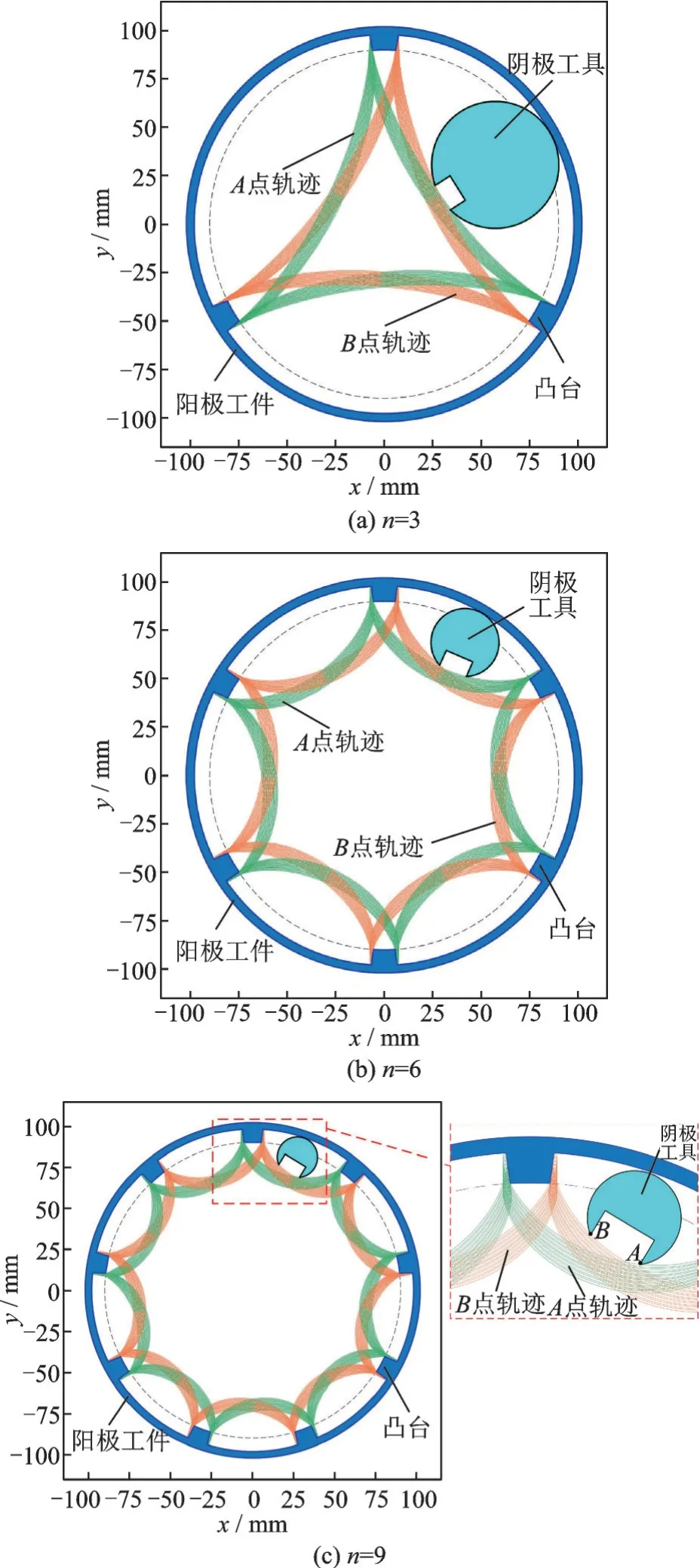

3.2 内表面旋印电解加工

图14 内表面旋印电解加工原理图Fig.14 Schematic diagram of counter-rotating electrochemical machining of inner surface

图15 不同转速比下阴极窗口轮廓点运动轨迹Fig.15 Motion trajectories of cathode window contour points at different speed ratios

图16 内表面旋印电解加工样件Fig.16 Machined workpiece for counter-rotating electrochemical machining of inner surface

4 机床装备与典型样件

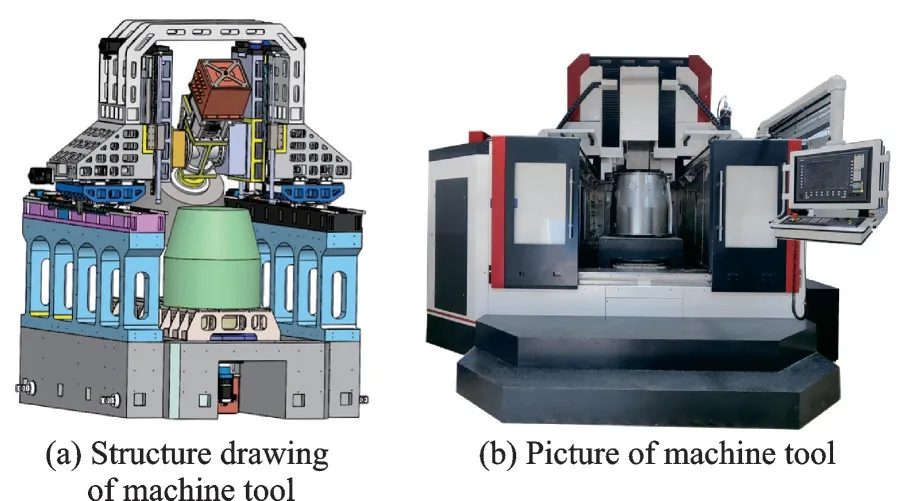

为满足新型航空发动机大型薄壁机匣的制造需求,研究团队突破了回转主轴高精密同步对转运动控制、大负载低速进给运动控制、超大电流旋转引电等一系列关键技术,研制出具有自主知识产权的大型旋印电解机床装备(图17)。机床具备直径Φ1.2 m、高1.2 m 大型薄壁机匣的加工能力。

图17 具有自主知识产权的大型旋印电解加工机床Fig.17 Developed large-scale counter-rotating electrochemical machine tool with independent intellectual property rights

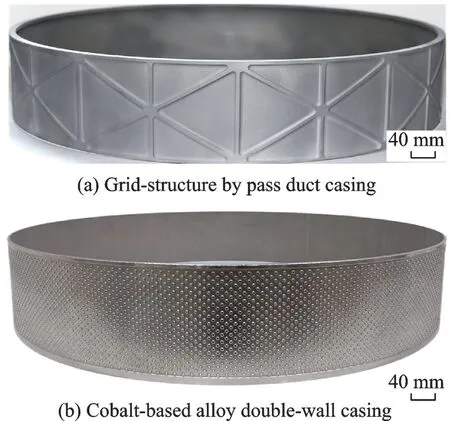

在此基础上,实现了典型薄壁机匣样件的精密加工,研制出新型航空发动机栅格结构外涵机匣缩比样件(图18(a)),机匣最小壁厚1.1 mm,壁厚误差小于0.08 mm,相比于化学铣削加工(壁厚误差大于0.6 mm),壁厚精度得到大幅度提升;研制出新一代航空发动机钴基合金双层壁机匣样件(图18(b)),机匣直径约Φ780 mm,最小壁厚1.5 mm,表面扰流柱数量多达6 000 余个,解决了目前其他方法难以制造的卡脖子难题。

图18 新型航空发动机薄壁机匣样件Fig.18 Machined thin-walled casing workpieces of new type of aeroengine

5 结 论

针对航空发动机机匣加工变形严重、壁厚精度差等制造瓶颈问题,笔者提出了旋印电解加工技术,采用回转体电极作为阴极工具,通过工件与工具的同步对转实现阳极工件的逐层均匀溶解,实现大型薄壁机匣的无变形精密加工成形。本文主要研究工作总结如下:

(1)建立了旋印电解加工数学模型,揭示了准平衡态加工间隙演变规律和阳极轮廓成形规律;提出变截面阴极窗口轮廓快速设计方法,实现了凸台轮廓成形精度控制。

(2)建立了旋印电解脉动态溶解试验系统,构建了钛合金等难加工材料溶解特性理论模型,揭示了材料在交变电流下溶解表面钝化→点蚀→钝化演变机理;发明了辅助电极电场调控方法,消除了钛合金加工点蚀现象,显著提升了加工表面质量。

(3)建立了对转状态下复杂变间隙内电解液流动状态的数学模型,揭示了工件凸台与工具窗口“啮合”过程中流场分布特性;提出侧流+内部辅助供液流场加工方法,实现了大深度凸台结构的高效精密加工,显著提升了加工稳定性和精度。

(4)研制出具有自主知识产权的大型旋印电解机床装备,突破了回转主轴高精密同步对转运动控制、大负载低速进给运动控制、超大电流旋转引电等一系列关键技术;实现了锥表面、内表面等具有复杂结构薄壁机匣样件的精密加工。