汽车照明用脱醇型RTV-2硅橡胶的制备与性能研究

徐尚仲,陈炳耀,姚荣茂,彭小琴,全文高

(1.广东三和化工科技有限公司,广东 中山 528429;2.广东三和控股有限公司,广东 中山 528325)

引 言

随着经济生活水平的提高,家用小汽车成为人们日常生活的必需品,汽车照明灯罩密封防水用胶需求量也越来越大。车辆照明用硅橡胶不同于门窗粘接、陶瓷密封或幕墙粘挂,灯具不仅长期面临日晒雨淋、室外辐射和腐蚀,而且跟随汽车频繁颠簸振动、施工养护期短,这就需要车灯用硅橡胶具有更加严格的品质与更好的性能[1]。硅橡胶施工工艺简单、室温条件下即可固化,具有良好的耐老化性、耐腐蚀性和耐候性,对石材、金属、塑料或合金均有良好的粘接、密封,是车灯用硅橡胶研制和开发的热点[2]。本试验研制一款适用于汽车照明PP或PC等基材密封粘接的脱醇型RTV-2硅橡胶,考察了碳酸钙填料、偶联剂选型以及催化剂选择和添加量对硅橡胶粘接、力学性能的影响,以期制备出能够满足汽车照明装饰快速密封与粘接需求的双组分脱醇型硅橡胶。

1 试验部分

1.1 主要原料

α,ω-二羟基聚二甲基硅氧烷(20000mPa·s),南京曙光化工厂;碳酸钙(各种粒径),恩平燕怡新材料有限公司;二丁基二月桂酸锡(HG-0111)、甲基三甲氧基硅烷(HG-2101)、正硅酸甲酯(HG-2001)、正硅酸乙酯(HG-2002),杭州硅宝化工有限公司;二甲基硅油(201-500)、气相二氧化硅(A-150),山东东岳有机硅材料股份有限公司;乙烯基三甲氧基硅烷(KH-171),杭州杰西卡化工有限公司;γ-氨丙基三乙氧基硅烷(LT-550)、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷(LT-560)、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(LT-792),湖北新蓝天新材料股份有限公司;脲基增黏剂复合物,自制。

1.2 仪器及设备

XL-5L行星搅拌机、NH-5真空捏合机,佛山恒源力机械设备有限公司;HT-140SC-20电脑伺服万能材料试验机,广东宏拓仪器科技有限公司;DHG-9053A电热鼓风干燥箱,上海合恒仪器设备有限公司;ES-B系列标准天平,天津市德安特传感技术有限公司;WL-50立式(无油)往复式真空泵,广东骏崴真空泵有限公司;压流黏度计,瑞士FitechAG公司。

1.3 硅橡胶制备工艺

A组分的制备:按照工艺要求,分别将l07胶(黏度20000mPa·s)100份、碳酸钙(粒径80nm)120份投入到NH-5真空捏合机中,开启高速搅拌和分散;在料温达到110℃后,打开真空设备,在真空度达到-0.085MPa以下条件下,持续高速搅拌和分散1.5h;待脱水结束后,填充氮气保护并待料液自然冷却备用。

B组分的制备:根据工艺量要求,首先将鼓风干燥箱烘烤后的气相二氧化硅30份、二甲基硅油(201-500)15份投入XL-5L行星搅拌机中,中速搅拌5min至物料均匀;然后加入正硅酸乙酯交联剂4份,继续搅拌并开启真空;最后加入催化剂3份,继续在真空环境下(-0.085MPa以下)搅拌20min,填充氮气保护下出料密封备用。

车灯用脱醇型双组分硅橡胶施工与检测中,A、B组分搭配比按照12∶1混合使用。

1.4 性能测试

适用期:参照GB/T 29595-2013《地面用光伏组件密封材料硅橡胶密封剂》标准,自硅橡胶A、B组分搅拌均匀后插入小棍并计时,记录小棍将硅橡胶黏丝完全拉起来所用的时间。

表干时间:参考GB/T 13477.5-2002《建筑密封材料试验方法第5部分:表干时间的测定》要求测试。

固化深度:将硅橡胶胶料挤出到干净的玻璃板上,胶条大小为直径6mm,在24h后切开胶条测量其完全固化深度。

挤出性:按照GB/T13477.3-2017《建筑密封材料试验方法:使用标准器具测定密封材料挤出性的方法》制样,采用0.5MPa稳定气压、3mm孔径胶嘴挤胶,称量15s时间里胶液挤出质量。

拉伸强度及断裂伸长率:按GB/T528-2009进行制样并养护7d,然后在电脑伺服万能材料试验机上将哑铃状试片进行拉力检测,记录硅橡胶拉伸所需力值和断裂伸长率。

剪切强度:参照GB/T7124-2008标准制样和测试,用电脑伺服万能材料试验机在工型试样主轴挂钩上剥离上下拉伸,记录试片材料粘接处的剪切应力。

粘接破坏面积:按照GB-T 7124-2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》要求测试。

贮存稳定性:将灌装好的硅橡胶试样放入(80±5)℃的干燥箱烘烤(168±2)h,然后取出冷却至常温后对比其烘烤前后的表干、挤出性变化,以此数据分析出硅橡胶的贮存效果。

2 结果与讨论

2.1 碳酸钙填料对RTV-2硅橡胶性能的影响

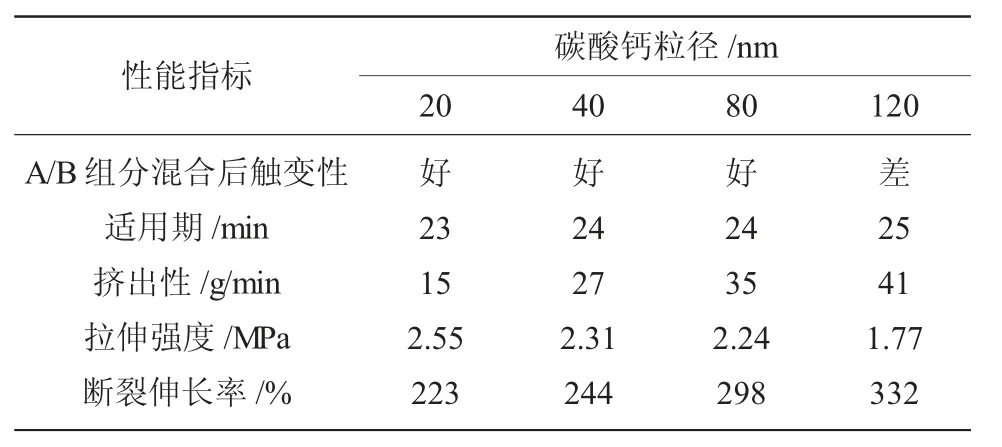

碳酸钙是硅橡胶常用的补强填料,不仅能有效地降低生产成本,还能迅速改善硅橡胶的粘接性能和力学性能[3]。为了验证填料粒径对硅橡胶性能的影响,试验中选择了4种不同粒径的碳酸钙作为填料,以同样50份的添加量加入到硅橡胶A组分中。各品种碳酸钙所制硅橡胶性能逐一比较,试验结果见表1。

表1 不同碳酸钙填料对RTV-2硅橡胶性能的影响Table 1 The influence of different calcium carbonate fillers on the properties of RTV-2 silicone rubber

从表1数据中可以发现,随着填料碳酸钙粒径逐渐增加,硅橡胶除了适用期变化较小外,其余性能指标差异很明显;如硅橡胶的触变性由好变差,挤出性逐渐增大,拉伸强度从2.55MPa降低到1.77MPa,但硅橡胶的断裂伸长率自223%增加到332%。主要是因为随着碳酸钙粒径增大,填料与107基胶分子作用力减弱,造成硅橡胶的触变性由好变差[4];与此同时,填料粒径增大造成胶料黏度减小,与B组分混合效果更均匀,挤出更加畅快[4]。同时还可以发现,粒径越大的填料在与基胶混合复配后,其断裂伸长率迅速提升,但粘接吸附性能逐渐降低。综合考虑硅橡胶施工挤出便捷与力学粘接性能,试验最终选择80nm粒径碳酸钙作为硅橡胶补强填料。

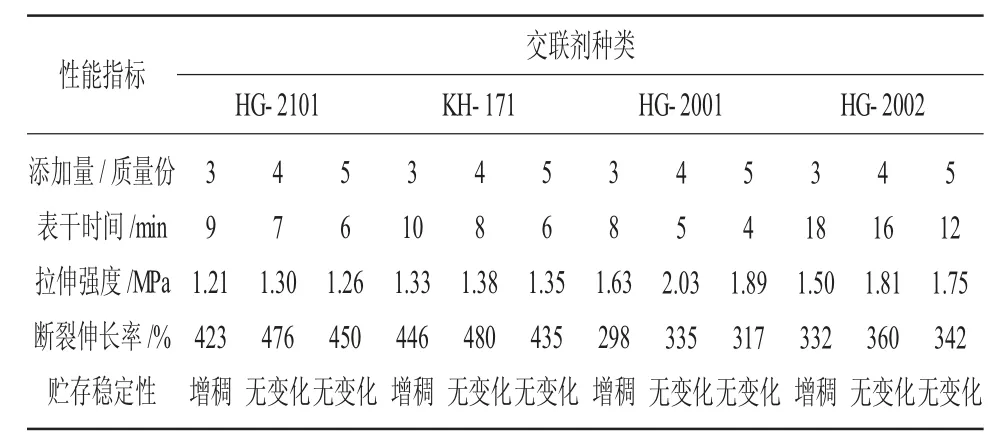

2.2 交联剂对RTV-2硅橡胶性能的影响

交联剂在硅橡胶配方中主要消耗原料中的微量水分、促进107基胶硫化成网状弹性胶体[5]。目前化工原料市场上常以水解活性高的HG-2101、KH-171或者HG-2001等作为交联剂,不同品种的交联剂活性差异很大,对RTV-2硅橡胶施工、粘接性能影响十分显著,详见表2数据。

表2 交联剂品种与添加量对RTV-2硅橡胶性能的影响Table 2 The effect of crosslinking agents and addition amount on the performance of RTV-2 silicone rubber

从表2数据中可以看出,相同添加量不同种类的交联剂所制硅橡胶的性能差异很大,并且同一交联剂添加量调整过程中,硅橡胶性能也有不同程度的改变[6]。HG-2101、KH-171、HG-2001等三个交联剂水解活性较高,所制硅橡胶硫化快、表干时间均在10min以内,不便于施胶后维护和操作。三官能团结构的HG-2101与KH-171交联剂,硫化中交联密度稀疏,造成胶料硫化后拉伸粘接强度不佳,但断裂伸长率挺好。同时还可看出,交联剂添加量的调整对硅橡胶硫化速率影响有限,当交联剂添加量逐渐增大后,硅橡胶原料中的水分子彻底被消化、硫化交联密度也在增加,所以胶料的贮存稳定性得到改善,拉伸强度与断裂伸长率等力学性能迅速提升[7]。综合试验结果发现,选用4份HG-2002作为交联剂原料,所制硅橡胶表干时间适中、贮存性能稳定,同时具有良好的力学拉伸和粘接效果。

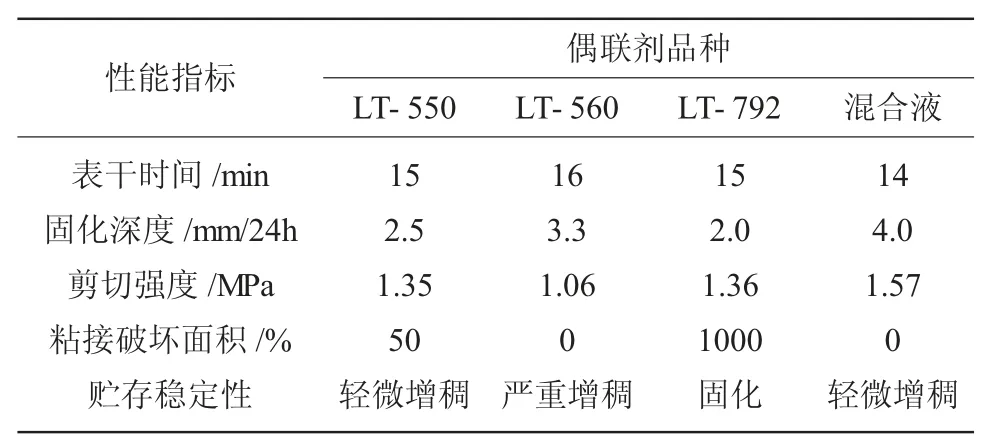

2.3 偶联剂对硅橡胶粘接性能的影响

偶联剂材料的引入拓宽了硅橡胶适用范围,提升了胶液对各类基材的粘接附着力,改善了粘接效果与剪切强度[8]。试验中分别选用LT-560、LT-550、LT-792以及m(LT-550)∶m(LT-560)=1∶1混合液为偶联剂,在其他成分、配比相同的情况下,逐一研究了偶联剂种类对硅橡胶粘接性能(PC基材)、贮存稳定性的的影响,试验数据详见表3所示。

表3 偶联剂对硅橡胶性能的影响Table 3 The influence of coupling agents on the performance of silicone rubber

从表3数据可以看出,偶联剂的选型对于硅橡胶的表干时间影响较小,所有偶联剂制备的胶料热贮后都有明显的增稠问题[9]。当以LT-550和LT-560复配作为偶联剂制胶时,硅橡胶经过7d热贮轻微增稠,其24h固化深度达到4.0mm。此外,试验发现LT-792偶联剂对PP粘接性差,7d热贮后固化严重,不宜选用。以LT-550、LT-560为偶联剂时,所制胶液表干时间适中,固化深度良好,但前者粘接破坏面积大、粘接性不良,后者贮存稳定性有待提升。结合硅橡胶力学粘接性能与贮存稳定性需要,试验配方优选LT-550和LT-560复配作为偶联剂,所制硅橡胶表干时间适中、固化深度理想,并且与PP、PC粘接时粘接破坏面积小,胶料粘接密封效果好、贮存性能稳定。

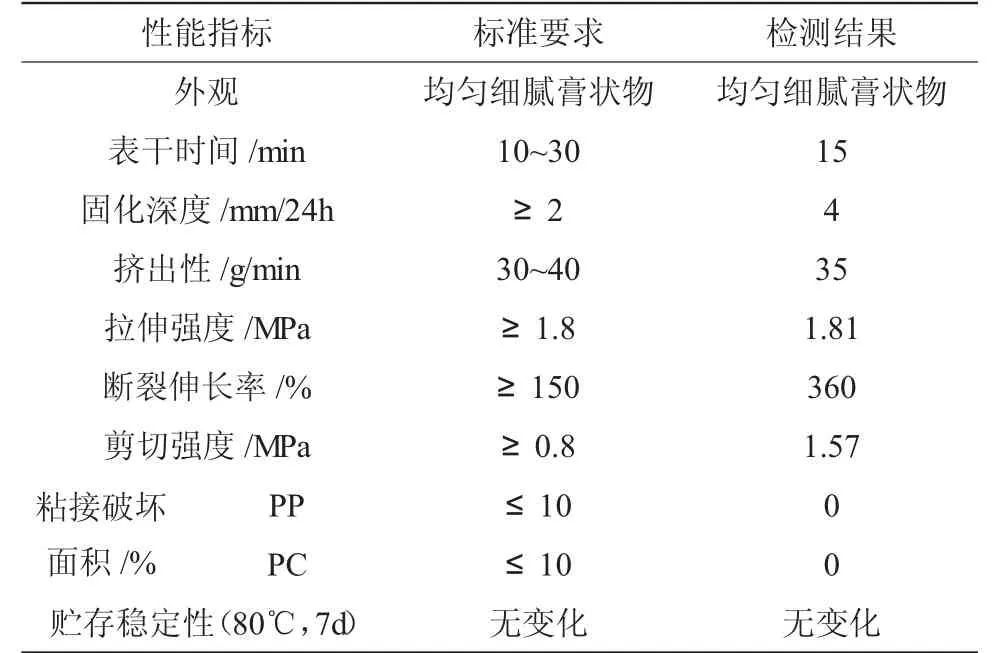

3 硅橡胶性能指标

根据试验结果分析,对各个原料成分优化后的汽车照明用脱醇型RTV-2硅橡胶逐一检测,综合性能见表4。

表4 脱醇型RTV-2硅橡胶性能Table 4 The performance of dealcoholized RTV-2 silicone rubber

从表4数据可以看到,采用黏度20000mPa·s的107硅橡胶10O份,粒径为80nm的纳米碳酸钙120份配制A组分;选用气相二氧化硅30份、交联剂4份、增塑剂15份以及催化剂3份配制B组分。以此配方研制的汽车照明用脱醇型RTV-2硅橡胶各项指标均达到标准规定要求,不仅表干时间适中、固化深度理想,而且对PP、PC等常见基材有优异的粘接效果,经过7d热贮后性能稳定。

4 结论

1)加入少量的碳酸钙填料可以达到补强的效果,能迅速改善硅橡胶的粘接性能和力学性能,减少胶料的生产成本。一般而言,碳酸钙粒径选择关系到填料与107基胶分子作用力大小,从施工与综合性能方面需求考虑,试验选择粒径为80nm碳酸钙作为硅橡胶补强原料。

2)由于各品种交联剂活性的,不同类型交联剂所制胶料硫化、粘接性能差异很大。交联剂的加入消耗了原料中的水分,提升了硅橡胶贮存稳定性,但活性越高的交联剂硫化越快,表层隔绝了水气进入,影响硅橡胶交联密度,最终胶料拉伸粘接效果不佳。

3)不同品种的硅烷偶联剂对硅橡胶的硫化速率、力学粘接性能以及贮存稳定性影响不同,试验采用LT-550和LT-560复配作为偶联剂使用,所制胶料硫化效果好、贮存稳定,对PC和PP拉伸粘接效果牢固,能基本满足车辆照明密封防水与基材粘接需求。