热成型钢和冷轧钢点焊接头性能研究

史博文,谢丽华,任江伟

(201620 上海 上海工程技术大学 材料工程学院)

0 引言

随着汽车工业的发展,世界各国对汽车的安全、节能和排放的要求越来越苛刻,轻量化已成为汽车领域的发展趋势[1]。超高强度钢既可减轻车身质量、实现节能和减排,又可提高汽车的安全性,得到了广泛应用[2-3]。高强钢的连接方式严重影响着连接点的强度,从而直接影响汽车的安全性。在汽车制造业中,连接方式通常包括激光焊接、电阻点焊、电弧焊、气体保护焊等焊接方法[4],这些焊接方法各有特点,电阻点焊具有生产效率高、易于实现自动化等优点,在汽车制造中被广泛应用,成为高强钢的主要焊接方法[4-6]。

随着高强度钢在汽车制造业中的广泛应用,高强度钢点焊接头的优化成为汽车制造业最迫切的需求。本文采用异质不等厚三层板结构高强钢B1500HS/B250P1/B1500HS 为母材,采用固定式逆变点焊机对其进行点焊操作,研究其点焊接头的宏观特性、微观组织和力学性能。

1 试验材料及设计

1.1 试验材料

母材选用1.2 mm 和1.6 mm 的B1500HS 热成型超高强钢和1.0 mm 的B250P1 冷轧钢,其化学成分及力学性能见表1 和表2[7]。

表1 B1500HS 和B250P1 的化学成分(wt.%)Tab.1 Chemical composition of B1500HS and B250P1 steel (wt.%)

表2 B1500HS 和B250P1 的拉剪性能Tab.2 Mechanical properties of B1500HS and B250P1 steel

1.2 试验设计

本试验采用电阻点焊进行3 层结构的焊接。在3 层板的搭接区域中心进行单点焊接,点焊前,用酒精对母材表面进行擦拭,试样的布置及尺寸如图1 所示。

图1 点焊试样搭接顺序及尺寸示意图Fig.1 Schematic diagram of lap sequence and size of spot welding specimens

点焊采用由预热脉冲、焊接脉冲和后热脉冲构成的复杂焊接热循环,如图2 所示。图2 中:Fp——电极压力;Ipe——预热电流;Iw——焊接电流;tpr——预压时间;tpe——预焊时间;tcool——冷却时间;tw——焊接时间;Ipo——后热电流;tpo——后热时间。基于前期的研究,本文将预热脉冲和焊接脉冲的参数固定,仅改变后热脉冲的3 个参数,采用的焊接参数见表3。

图2 3 层接头点焊热循环示意图Fig.2 Schematic diagram of three-layer joint spot welding thermal cycle

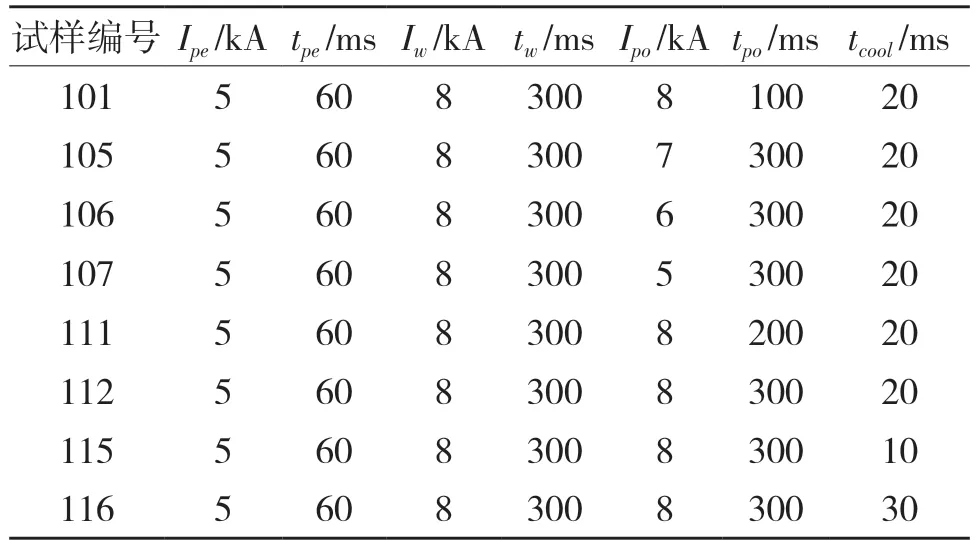

表3 3 层结构采用的点焊工艺规范Tab.3 Spot welding process specification used in three-layer structure

电阻点焊结束后,沿焊点中心线用线切割机割开,通过标准程序制备金相试样,用4%的硝酸酒精溶液腐蚀,观察其宏观组织特征和微观组织特征。

2 结果及讨论

2.1 点焊接头的熔核直径

熔核直径会影响高强钢点焊接头的强度和断裂模式,如图3 所示为不同后热工艺参数下点焊接头的熔核直径。

图3 不同后热工艺参数下点焊接头的熔核直径Fig.3 Nugget diameter of spot welded joints under different post heat process parameters

从图3(a)中可以看出,初始熔核直径较小,主要是因为母材的屈服强度较高,电流穿过母材产生的热量催促母材软化,后热电流较小时,产生的热量较小,材料很难发生变形,因此熔核直径相对较小。随着后热电流增大,熔核直径整体呈增大的趋势,根据焦耳定律公式[8]:

式中:Q——热量,kJ;I——后热电流,kA;R——试样电阻,Ω;t——后热时间,s。

当后热电流增大时,产生的热量增多,母材在高的热输入下,软化速度会加快,进而促进熔核生长,使熔核直径增大;当后热电流在7~8 kA 时,熔核直径呈减小的趋势,这主要是因为熔核经过焊接电流加热短暂冷却后又重新被较高的后热电流加热,母材金属熔化速度会大于塑性环向外扩展的速度,引起熔核飞溅,导致熔核直径减小。

从图3(b)中可以看出,熔核直径随着后热时间的延长呈现出一直增大的趋势,但当后热时间在200~300 ms 时,增大的趋势并不明显,主要原因是在电极水冷的作用下,点焊接头的散热量增加,熔核长大缓慢。

从图3(c)中可以看出,熔核直径随着冷却时间的延长呈现出先增大后减小的趋势,但总体而言,冷却时间对熔核直径的影响并不大。这主要因为冷却时间位于焊接电流和后热电流之间,冷却时间相对较短,而焊接电流和后热电流的大小没什么变化,热输入也几乎没有变化,因而冷却时间对熔核直径的影响并不大。

2.2 点焊接头的微观组织

图4 是在后热电流8 kA、后热时间100 ms 和冷却时间20 ms 下得到的点焊接头宏观形貌(试样101)。由图4 可以看出,点焊接头主要包括熔核区(FZ)、热影响区(HAZ)和母材(BM)3 部分,热影响区与母材和熔核之间有明显的分界线。

图4 点焊接头区域构成图(Ipo=8 kA;tpo=100 ms;tcool=20 ms)Fig.4 Spot welding joint area composition diagram(Ipo=8 kA;tpo=100 ms;tcool=20 ms)

图5 所示为101 试样1.6 mm B1500HS 侧热影响区及母材区的微观组织特征。根据组织特征,将B1500HS 侧热影响区划分为粗晶区、细晶区和临界区3 个区域,分别如图5(b)—图5(d)所示。粗晶区主要是由粗大的马氏体和残余奥氏体组成,细晶区主要是由针状马氏体组成,临界区主要由岛状回火马氏体和铁素体组成,母材区主要是由细小板条马氏体组成。

图5 试样1.6 mm 的微观组织特征Fig.5 Microstructure characteristics of specimen 1.6 mm

2.3 点焊接头的力学性能

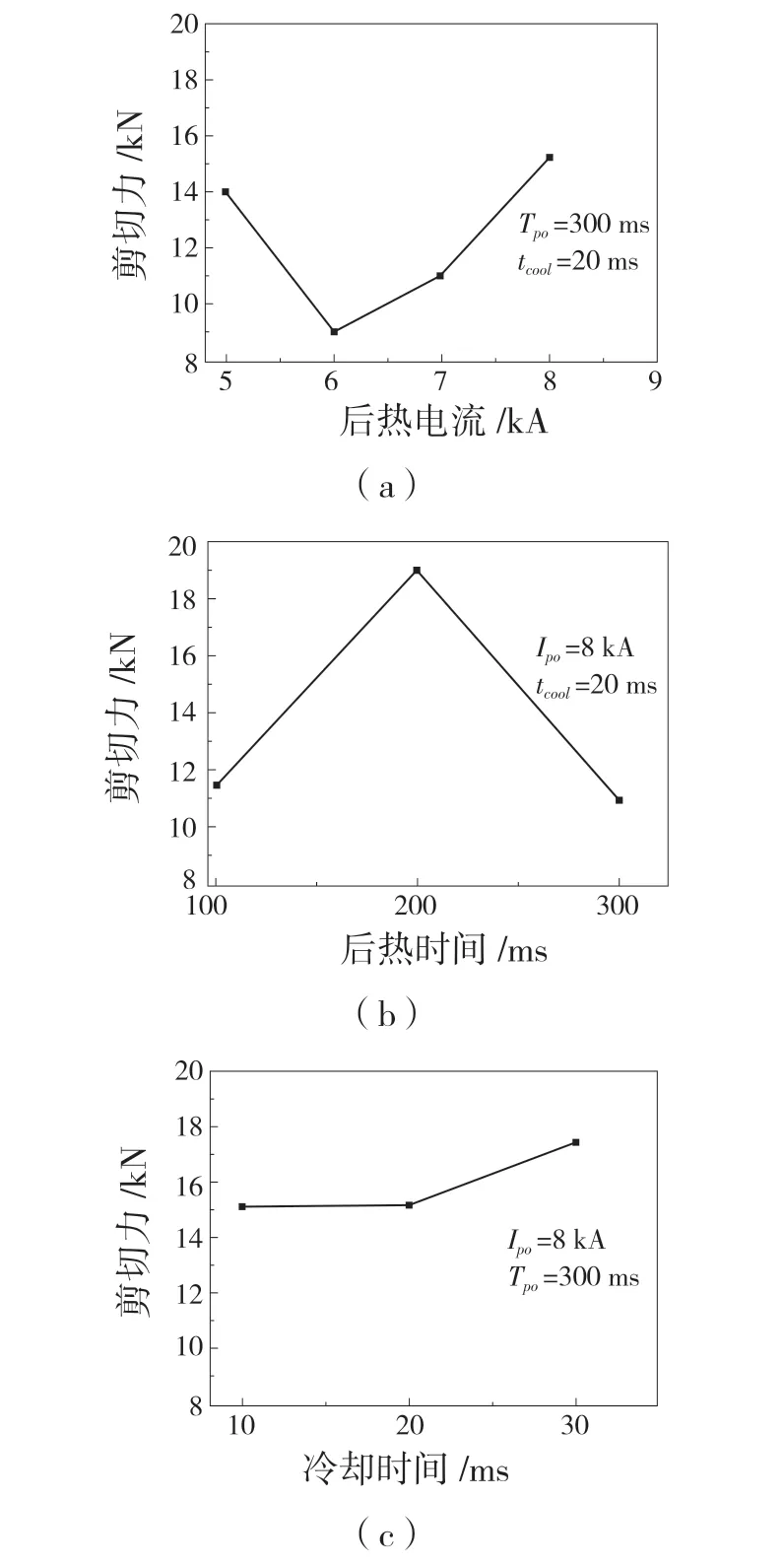

高强钢点焊接头的最大剪切力是作为评价接头承载能力高低的依据,如图6 所示为不同后热工艺参数下点焊接头的剪切力。

从图6(a)可以看出,随着后热电流的增大,剪切力整体呈现增大的趋势,最高达到15.2 kN,这主要是因为后热电流越大,电极向熔核输入热量就会升高,此时电流流过的区域熔化金属就会增多,进而熔核直径增大,点焊接头的拉伸剪切力就会增大;但当后热电流在5~6 kA 时,剪切力从14 kN 下降到9 kN,这主要是由于点焊接头的剪切力不仅与熔核直径有关,还与熔核中产生的缩孔和裂纹等缺陷有关。当后热电流为6 kA 时,熔核中存在缩孔,因而在拉伸过程中,产生的裂纹倾向大,更易发生断裂,从而剪切力下降。

从图6(b)可见,后热时间100~200 ms 时,随着后热时间延长,拉剪力从11.5 kN 提高到19.0 kN,此时热输入升高,熔核直径较大,剪切力会增高;而在后热时间200~300 ms 时,拉剪力呈减小的趋势,从19 kN 降到11 kN。随着后热时间的延长,母材与电极接触的表面热输入就会过大,此时熔化的金属就会增多,接头产生的板间飞溅会更严重,造成熔核合金元素流失,接头承载能力就会降低。

从图6(c)可以看出,随着冷却时间的延长,点焊接头的拉剪力呈现一直增大的趋势,这主要是由于回火马氏体组织形成改善了熔核性能,从而点焊接头的拉剪力增大。但总体来说,冷却时间对点焊接头的承载能力影响不大。

图6 不同后热工艺下的剪切力Fig.6 Tensile shear force under different post-heating processes

3 结论

本课题研究了在不同后热工艺参数下3 层不等厚高强钢B1500HS/B250P1/B1500HS 点焊接头的宏观特性、显微组织和力学性能,主要得到以下结论:

高强钢点焊接头的熔核直径与后热时间呈单调性关系,与后热电流呈非单调关系,但整体呈增加的趋势,冷却时间对熔核直径影响不大。当后热电流8 kA、后热时间300 ms 和冷却时间20 ms 时,点焊接头熔核直径最大为7.5 mm。

点焊接头主要包括熔核区(FZ)、热影响区(HAZ)和母材(BM)3 部分。熔核区主要由粗大的马氏体组成。按照组织特征的不同,B1500HS侧热影响区可划分为3 个区域,分别是粗晶区、细晶区和临界区。粗晶区主要由板条马氏体和少量奥氏体组成,细晶区主要是由细针状的马氏体组成,临界区主要是由岛状回火马氏体和铁素体组成。

当后热电流8 kA、后热时间300 ms 和冷却时间30 ms 时,接头承受的拉剪切力最大,为17.4 kN。