有机硅涂层对户外用竹材耐老化性能的影响*

陈嘉琪 冯建湘,2 石 璞

(1. 湖南工业大学包装与材料工程学院,湖南 株洲 412007;2. 湖南工业大学包装新材料与技术重点实验室,湖南 株洲 412007)

近年来,竹材被广泛应用于户外环境,如园林景观、竹构房屋等[1]。然而,竹材在户外经过1~2 年的日晒雨淋后,其各方面的性能会逐渐变差而最终失效[2-4]。因此,提高竹产品的耐老化能力是拓展其户外应用的关键。

目前对竹材的耐老化处理包括炭化[5-6]、加压浸注防腐剂[7]、表面涂饰[8-9]等。炭化处理可以防腐防蛀,但不能有效防止老化导致的颜色和色泽退化[10]。由于竹材表面结构致密,液体难以渗入,因此加压浸注防腐剂处理效果一般[11]。相对而言,表面涂层处理法对于防止竹材老化是一种施工简便且高效的手段。有机硅涂料具有优良的耐老化性能[12-13],丙烯酸酯以石油为生产原料,也是常见石化产品的衍生物,价格低廉,尤其是具有良好的耐紫外老化性能[14-16]。鉴于此,本研究以经过炭化处理的毛竹(Phyllostachys pubescens)为基材,以醇酸树脂为底漆,以甲基苯基有机硅氧烷树脂(PSX3074)、脂肪族聚氨酯丙烯酸酯(RJ429)和3-氨丙基三乙氧基硅烷(KH550)为主要原料,制备可常温交联固化的耐老化涂层面漆,涂饰于毛竹表面。并采用人工紫外加速老化箱进行加速老化,评估试样在各老化阶段的性能,综合考察丙烯酸酯改性有机硅涂层对竹材的耐老化效果,以期为户外竹材表面涂饰的耐老化研究提供一定的参考依据。

1 材料与方法

1.1 材料

未炭化与炭化处理的竹材,毛竹(Phyllostachys pubescens)产地浙江安吉;甲基苯基有机硅树脂(PSX3074),道康宁公司;脂肪族聚氨酯丙烯酸酯(RJ429),广州市利厚贸易有限公司;3-氨丙基三乙氧基硅烷(KH550),阿拉丁试剂;钛酸酯,武汉市承天精细化工有限公司;消泡剂056,BYK毕克化学;醇酸树脂,浙江大桥油漆有限公司。

1.2 设备

集热式恒温加热磁力搅拌器(DF-101S),郑州长城科工贸有限公司;荧光紫外老化试验箱(BGD 852),标格达精密仪器(广州)有限公司;扫描电子显微镜(SIGMA 300),德国蔡司公司;附着力测试仪(QFHHG600A),东莞市华国精密仪器有限公司;积分球色差仪(Ci6X),爱色丽(上海)色彩仪器公司;小孔光泽度测试仪(BGD 518),标格达精密仪器(广州)有限公司;傅里叶变换红外光谱仪(TENSORⅡ),德国布鲁克公司。

1.3 涂层面漆制备

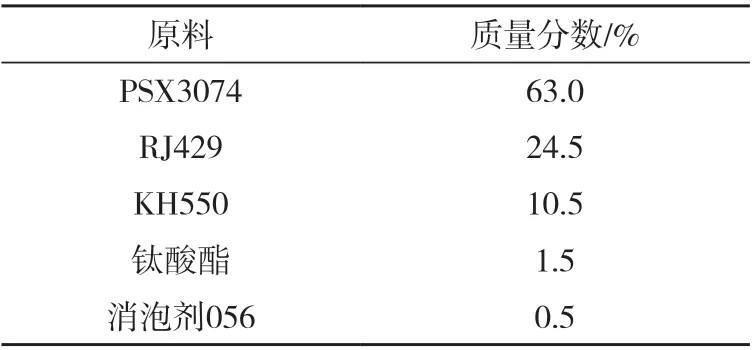

将PSX3074、RJ429、KH550置入烧瓶固定于磁力搅拌器上,以300 r/min的转速搅拌5 min,加入少量钛酸酯催干剂,搅拌均匀,并加入消泡剂056。静置1 h等待残余气泡排出,得到淡黄色透明液体。涂层面漆配方如表1所示。

表1 涂层面漆配方Tab.1 Formula of finishing coat

1.4 试验方法

1.4.1 试样制备

将炭化竹条切割成80 mm×10 mm×5 mm(长×宽×厚)的竹片,先将醇酸树脂作为底漆涂于竹材表面,底漆厚度约为50 μm。待底漆实干后,再将自制的有机硅清漆作为面漆涂饰在其表面,面漆厚度约为80 μm,室温固化3 d后获得耐老化涂层。

1.4.2 人工加速紫外老化测试

采用荧光紫外老化实验箱进行老化试验,箱内灯管为可模拟短波紫外光的UVB-340灯管,环境温度50 ℃,每隔102 min水喷淋1次,喷淋时间18 min,以216 h为一个周期,每周期内紫外光照射时间216 h,老化总时长为1 080 h。老化过程中,每隔一个周期取出3个试样保存待测。

1.5 测试与表征

SEM表征:用锋利刀片在未炭化与炭化的竹材表面分别切取1~2 mm厚的竹片,采用扫描电镜观察其表面形貌。

表干和实干:按GB/T 1728—2020《漆膜、腻子膜干燥时间测定法》、乙法(指触法)测量涂层的表干时间;以甲法(压滤纸法)测量涂层的实干时间。

附着力:采用附着力测试仪进行测试,按GB/T 9286—2021《色漆和清漆 划格试验》评级。

色度:采用积分球色差仪进行测试。色差评级按照GB/T 1766—2008《色漆和清漆 涂层老化的评级方法》。

光泽度:按GB/T 4893.6—2013《家具表面漆膜理化性能试验第6 部分:光泽测定法》,采用小孔光泽度测试仪进行测试,失光率评级按GB/T 1766—2008 进行计算。

涂层外观:按照GB/T 1766—2008 评价不同老化时长后涂层的外观情况。

FT-IR分析:采用傅里叶变换红外光谱仪对涂层表面进行ATR测试,扫描范围4 000~400 cm-1,扫描次数16 次,分辨率4 cm-1。

2 结果与分析

2.1 竹材炭化处理对涂层附着力的影响

涂层附着力是评价涂饰性能的关键指标。因此,本试验首先探讨基材炭化处理对涂层附着力的影响。

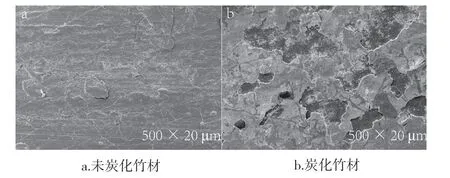

如图1 所示,未炭化竹材表面平整致密,而炭化后竹材表面有明显的凹坑且数量较多,这是由于高温炭化处理可以将竹材内部的虫卵、脂肪、糖分、蛋白质等去除,形成缝隙和凹坑,因此表面粗糙度高,并起到初步防腐的效果[17]。将醇酸树脂底漆分别涂在2 种竹材表面,实干后测试涂层附着力。结果表明:未炭化竹材表面有连片的涂层脱落,附着力为2~3 级;而炭化竹材表面涂层无脱落且切割边缘平滑,附着力为0 级,可见炭化处理有利于提高涂层附着力。这主要是因为醇酸树脂渗入炭化竹材的缝隙与凹坑中形成有效的界面联结,与以往研究结果一致[18]。

图1 竹材表面形貌Fig.1 Surface SEM pictures of bamboo

2.2 涂层基本性能

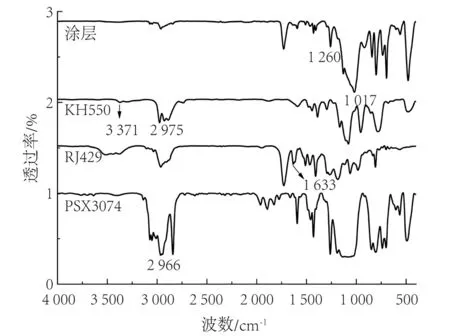

有机硅面漆的反应原理为硅烷偶联剂KH550上氨基的2个活泼氢与RJ429上的2个丙烯酸酯双键产生加成反应。KH550上的乙氧基可以与PSX3074末端的甲氧基水解形成硅羟基并缩合,该交联固化反应可以在常温下进行[19]。原料及涂层的FT-IR谱图如图2所示。

图2 原料及涂层FT-IR谱图Fig.2 FT-IR spectra of materials and coating

由图2可知,PSX3074谱图中2 966 cm-1系列峰包含甲氧基中C—H的吸收峰;RJ429谱图中1 633 cm-1处归属于C==C的吸收峰[20];KH550谱图中3 371 cm-1为N—H的吸收峰,2 975 cm-1系列峰包含乙氧基中C—H的吸收峰[21]。固化交联后,涂层谱图中N—H峰已经消失,C==C峰明显减少,证明—NH2活泼氢与碳碳双键的Michael加成反应已经完成[22]。涂层谱图中PSX3074的甲氧基峰和KH550的乙氧基峰已经消失,1 017cm-1归属于Si—O—Si基团的对称伸缩振动峰,1 260 cm-1归属于Si—C的吸收峰[13,23],证明涂层已经交联固化。通过测试,表干时间3 h,实干时间72 h。

2.3 色差和失光率

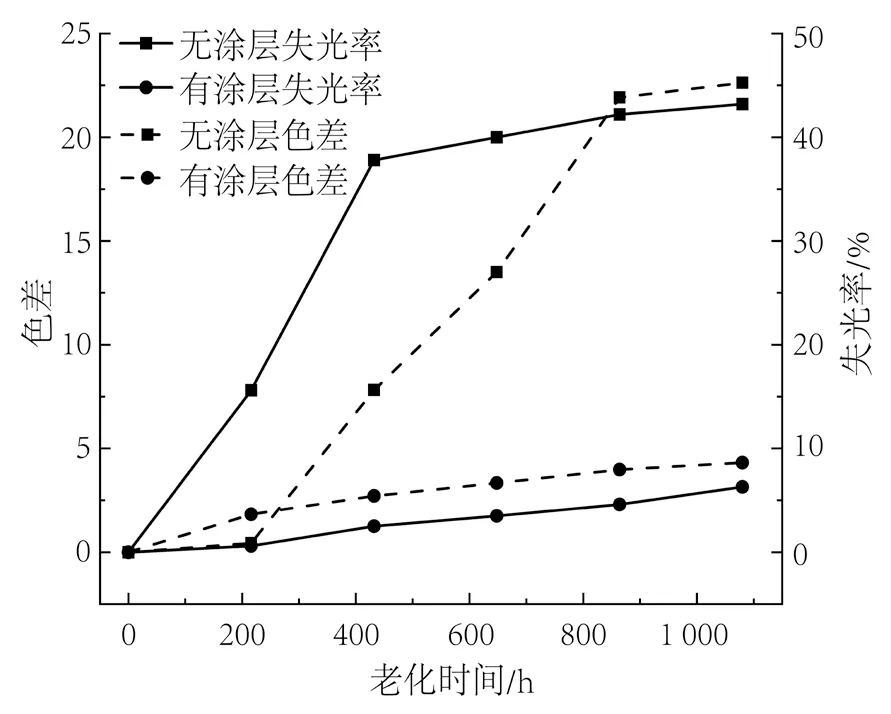

色差和失光率结果如图3 所示。

图3 色差与失光率变化Fig.3 The changes of chromatic aberration and gloss loss rate

由图3 可知,无涂层试样在前216 h的色差ΔE均小于1,无变色。老化时间216 h后,ΔE急剧增大;当老化时间为432 h后,色差ΔE已大于7,属于明显变色,严重影响外观。有涂层试样的色差随着老化时间的延长而缓慢增大且增幅较小。其老化前100 h内的ΔE小于1,属于无变色;老化100~600 h的ΔE小于3,属于很轻微变色;老化600~1 080 h的ΔE均小于5,属于轻微变色。一般将ΔE值达到6 时所需的老化时间定义为涂层寿命[24-25]。有机硅涂层在老化1 080 h后,ΔE值仅为4.32,可见涂层对竹材的保护作用显著。

如图3 所示,无涂层竹材的失光率在老化前432 h增长幅度非常快,失光严重,之后失光率继续增长,且在约400 h失光率就已超过30%,属于明显失光。而有涂层竹材失光率增长幅度小,增长平缓。在老化前约500 h内失光率小于3%,属于无失光;此后至老化1 080 h结束后,失光率达到最高为6.3 %,但小于15%,属于很轻微失光。失光率结果表明,涂层能够有效抑制光老化所致的光泽退化。

2.4 涂层外观

试样在老化过程中会产生粉化、开裂、起泡、剥落、长霉、斑点等老化现象,涂层自身的外观变化可以直接反映出试样的耐老化能力。所制涂层仅在1 080 h出现很少开裂,开裂等级S1。根据标准,评定综合等级时,应按最严重的一项评定。故由开裂现象结合图3,评定老化时间1 080 h涂层的综合等级为1。涂层附着力依然保持在最高级0 级。

2.5 FT-IR分析

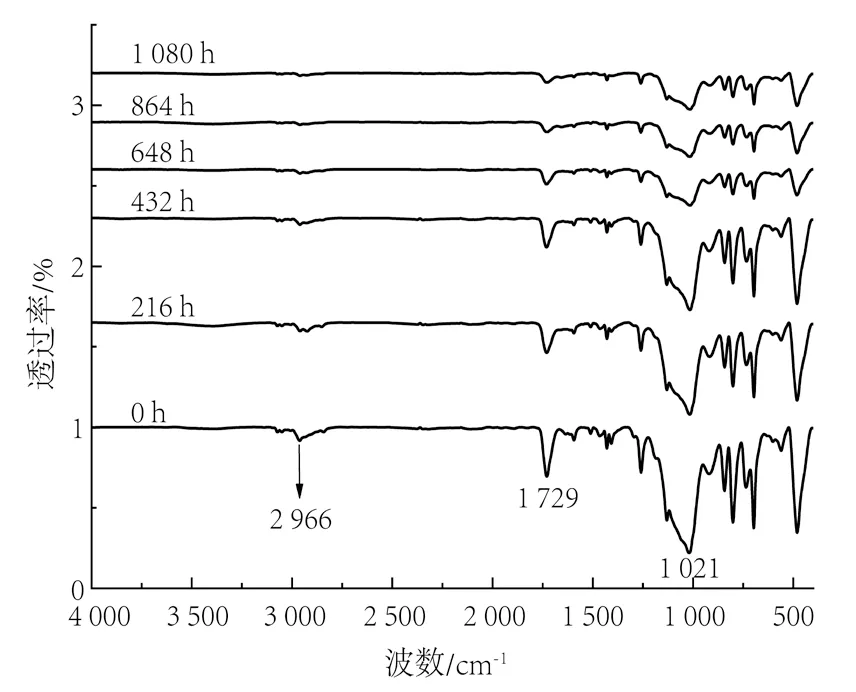

本研究测试了不同老化时间后涂层外表面的红外光谱,以推断涂层自身的老化降解情况。图4为试样涂层的FT-IR谱图。

图4 不同老化周期涂层的FT-IR谱图Fig.4 FT-IR spectra of coating in different aging periods

从0 h的红外光谱可以看出,2 966 cm-1处为C—H键的吸收峰,1 729 cm-1归属于C==O键的吸收峰,1 021 cm-1归属于C—O键的吸收峰。随着老化时间延长,涂层中化学基团含量逐渐减少,但各谱图的峰位置和形状几乎没变,且没有新的峰生成,说明没有产生新的物质,即老化后涂层性质没有发生变化。这从材料的物理性能、外观变化也能得到佐证。

3 结论

本研究根据竹材特点,选用炭化竹材为基材,以醇酸树脂清漆为底漆、丙烯酸酯改性有机硅为面漆,制备了一种外观透明、色泽美观的竹材涂层。经过1 080 h紫外加速老化后,涂层的附着力依然保持最高等级0级,但色度、光泽、外观略有下降。同时红外光谱分析表明,有机硅涂层的分子结构几乎未变,显示出较好的耐老化性能,可有效提升户外竹材的使用寿命。