人工井壁防砂性能评价实验装置的研制与应用

楼一珊,王盟盟,伍希林,高斐,陈若夫

1.长江大学石油工程学院,湖北 武汉 430100 2.中国石油川庆钻探有限公司长庆钻井总公司,陕西 西安 710018 3.荆州市测绘院,湖北 荆州 434000

疏松砂岩油藏在开发时常常面临储层出砂的严重困扰[1-5]。特别是高泥质细粉砂岩储层,由于其自身泥质含量高,地层砂粒径较小,导致常规机械防砂效果欠佳[6]。针对这一防砂难题,采用涂覆砂人工井壁防砂是一种重要的解决措施[7]。涂覆陶粒人工井壁防砂就是往出砂井出砂层位充填涂覆颗粒,在地层温度及压力的影响下,涂覆颗粒会在表层树脂的作用下固结成一体从而形成具有渗透性的防砂屏障[8-12]。形成的人工井壁是实现防砂效果的关键,因此在进行施工前需要对其防砂性能进行系统评价以保证施工的效果[13,14]。

目前,国内外研究学者研发了多种防砂模拟实验装置[15],包括田红等[16]研制的防砂工艺物理模拟装置,董长银等[17]研发的用机械筛管综合性能测试实验装置,马帅等[18]、熊友明等[19]研发的气井出砂模拟的防砂实验装置, HU等[20]研发的多层系可旋转出砂模拟实验装置,张磊等[21]研制的出砂模拟试验装置, 石磊[22]研制的稠油热采防砂模拟系统以及陈宗毅等[23]研制的防砂方法优选模拟试验装置的等相关设备。但这些实验装置大多是用来评价机械防砂的防砂效果,在实现人工井壁挡砂性能评价等方面相对不足[24]。为此,研制了评价人工井壁防砂性能的实验装置,可通过改变驱动流量、驱动压差及实验时间,模拟长时间高强度防砂对人工井壁的影响,评价人工井壁的防砂性能,为油田防砂设计提供理论和技术指导。

1 防砂性能评价实验装置及方法

1.1 实验装置

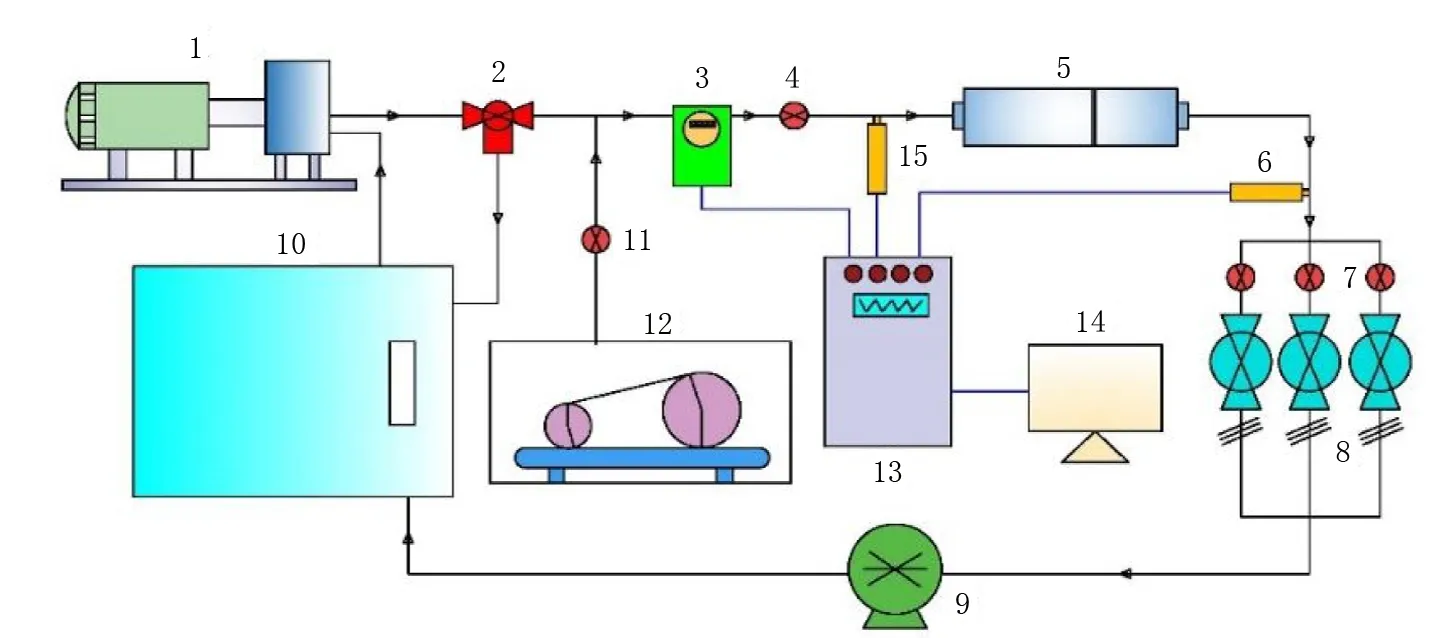

根据生产实际工况,基于相似原理,自行研制了人工井壁防砂性能评价实验装置,如图1所示。整个装置由4部分构成,分别是供液驱动系统、防砂模拟系统、供液循环系统和数据采集系统。该装置采用与现场一致的人工井壁进行防砂实验,模拟流体携带地层砂进入井筒这一过程,测试人工井壁的防砂性能。实验时,由供液驱动系统推动实验的液体或气体通过管汇进入防砂模拟系统,流体携带地层颗粒流经模拟人工井壁,流体通过后进入供液循环系统,过滤后的液体重新进入供液储箱,完成实验循环。

注: 1—高压变频泵;2—溢流安全阀;3—流量传感器;4,7,11—控制阀;5—防砂模拟系统;6,15—压力传感器;8—固液分离器;9—回流循环泵;10—供液箱;12—空气压缩机;13—数据采集系统;14—控制计算机。图1 人工井壁防砂性能评价实验装置Fig.1 Experimental device for evaluating sand control performance of artificial sidewall

1)供液驱动系统。系统包括液体供给模块与气体供给模块,液体供给模块与气体供给模块进行并联放置,可分别为液体和气体的供给提供动力。液体供给模块包括高压变频泵和安全溢流阀;气体供给模块为自带减压阀的空压机。其中,高压变频泵为液体驱动提供动力,通过变频调节提供驱动压力,保障液体的稳定流动;溢流安全阀是一个实验安全设备,当驱动压力超过一定压力值时,安全溢流阀会自动打开,多余的流体会从侧部管道回流至供液箱中,以保障实验的安全进行。

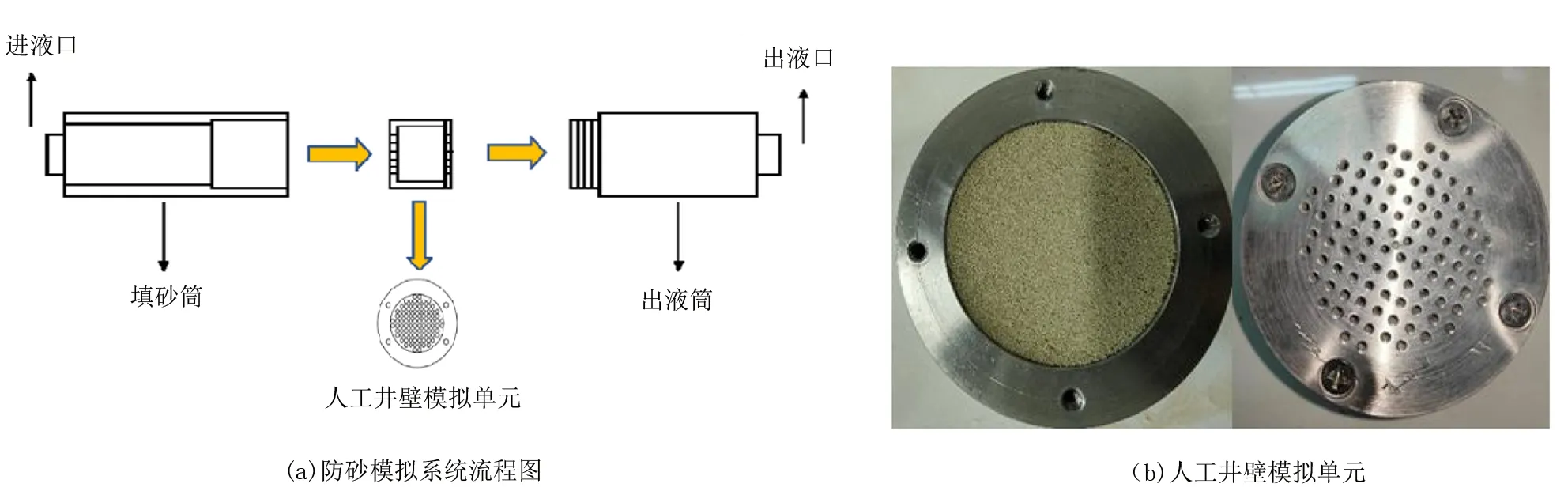

2)防砂模拟系统。主要由3个部件组成,分别是填砂筒、人工井壁模拟单元及出液筒,如图2(a)所示。填砂单元中加入配制的实验砂粒,模拟地层砂;出液筒为液体产出提供流动通道。人工井壁模拟单元是一个金属腔体,用于模拟人工井壁,如图2(b)所示。其内部装入涂覆颗粒,颗粒在一定压力和温度下固结形成人工井壁模型。其后模拟单元与其他部件组合,形成防砂模拟系统。实验时,模拟生产流体流动过程,流体从进液口方向进入,通过地层砂流向人工井壁,然后进入出液筒流出。

图2 防砂模拟系统Fig.2 Sand control simulation system

3)供液循环系统。包括供液箱、固液分离器和回流循环泵。对于供液箱,首先是储存液体,通过高压变频泵实现供液;同时接受循环回流的液体和从安全溢流阀回流的液体,持续进行供液;此外,设置液位监测计,时刻监测储箱液体,保障实验顺利进行。固液分离器就是通过振动筛网,过滤固体颗粒和分离液体,提供多组固液分离器,对不同时段内产出固相颗粒进行收集测量用于后续研究分析。回流循环泵就是将分离的液体回流到供液箱中。

4)数据采集系统。主要包括压力传感器、流量传感器、数据采集及控制装置、数据记录显示计算机。该系统主要负责实验中实时压力、流量等参数的记录、显示及处理,同时通过控制装置来实现实验的启停、数据记录以及安全保护。

1.2 实验装置特点

1)实验装置的流量可达2000L/h,驱动压差为0~10MPa,可实现防砂后的长时间测试,满足对现场工况下长时间防砂的真实模拟。

2)实验装置可以完成对油、气、水的实验评价,不仅可以供给液体,也可以供给气体。根据实验的设计,可以选择合适的流体进行实验测试。

3)实验提供多组固液分离装置,可记录分析不同时段内出砂量的变化,为实验评价提供准确数据。

4)实验装置可自动完成对实验中各种参数的记录和显示,实验中流体可自动循环、避免浪费,同时实现装置控制的自动化,极大减轻了人员负担,有助于开展长时间防砂评价。

1.3 技术参数

1)高压变频泵:额定流量为0~2000L/h,精度为0.3%;额定压力为0~10MPa,工作频率为0~30Hz。

2)人工井壁模拟单元:单元整体直径为88mm,长度为45mm,承压能力为15MPa;内部人工井壁模型直径为60mm,长度为40mm。

3)填砂筒:圆柱金属筒,筒内直径为70mm,长度为120mm,承压能力为20MPa。

4)压力传感器:共计2个,量程为0~15MPa,精度为0.1%。

5)流量传感器:量程为0~3000L/h,精度0.1%。

6)供液箱:内部容积为500L。

2 实验评价方法

2.1 实验过程

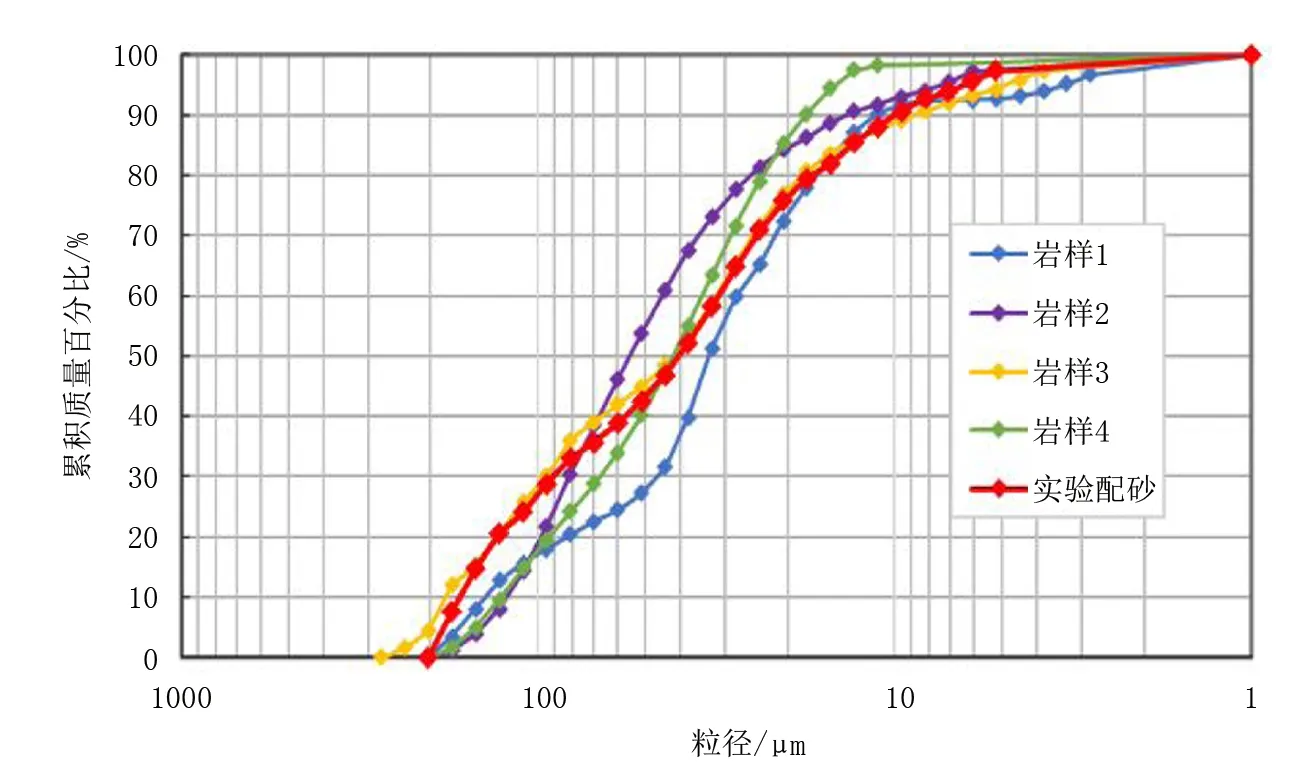

1)配制地层砂。根据储层粒度分布规律、黏土含量以及组分,通过工业砂粒以及黏土来配制实验用砂。为了提高实验的可信度,实验用砂的粒度累积分布曲线上约10%、40%、50%和90%的粒径要和目标地层保持高度相符。

2)制备人工井壁防砂单元。根据储层条件设置涂覆颗粒的固结条件,将涂覆颗粒装填完毕的模拟单元放置于恒温箱中,设置固结温度和时间,使颗粒固结形成人工井壁。每次实验制作两块相同的固结岩心,一块用于渗透率和强度测试,另一块用于防砂实验测试。

3)完成防砂模拟系统的装配。先将配制好的地层砂充填到填砂筒内,后将人工井壁模拟单元和出液筒装配到位,然后放置到实验台上。

4)安装连通管汇,检测校准设备。实验启动前,连接相关的实验设备进行联调联试,确保实验各系统设备正常工作,确保各级管线连接处于要求的密封状态,无漏水漏油情况发生,进行压力和流通测试并进行相关数据校准。

5)根据实验方案,设定参数,启动实验。实验中利用高压变频泵来控制供液循环系统,保证压力保持在实验要求的范围内。与此同时,打开计算机监测实验中压力和流量的变化,并根据数据采集系统来进行相关数据的收集记录。

6)对出口端流出的液体通过固液分离器进行固液分离,利用回流循环泵使分离出的液体回流到储液箱中继续循环使用,对于产出的固体颗粒进行相应处理及测量。

7)监测记录实验中各种参数变化,如果在实验中的流量和压力都保持稳定一个小时之后,同时这个数据波动都小于5%,产能达到稳定阶段,记录数据,停止实验,拆卸实验设备,取出模拟单元并拍照,测量渗透率和强度。

2.2 评价指标

在进行人工井壁的防砂性能评价时,流通性、防砂效果、抗堵性能以及固结强度都是重要评价指标。因此,拟采用以下评价指标进行评价:

1)渗透率。可反映人工井壁的流通能力,根据达西定律可得:

(1)

式中:K为渗透率,D;Q为通过人工井壁的流量,cm3/s;μ为流体黏度,mPa·s;L为过流长度,cm;A为过流面积,cm2;Δp为砾石层内外压降,10-1MPa。

2)采油指数。其数值越大,反映产能越大,抗堵性能越强:

(2)

式中:I为采油指数,m3/(MPa·d)。

3)含砂浓度。测量实验中产出的固相颗粒的质量,并根据实验流量计算出流体中的含砂浓度。一般认为含砂浓度小于3t/(104m3)符合防砂要求。

4)人工井壁固结强度。测量实验前后的固结岩心的抗压强度,计算其强度下降幅度。固结强度大小反映了固结的好坏,强度下降幅度大小则反映人工井壁的损坏程度,强度下降幅度越大则人工井壁实验后损坏越严重。

3 实例应用

3.1 油田特征

文昌油田分布着大量低渗疏松砂岩油藏,在其开发时面临常规防砂失效和产能不足的困扰[25]。因此计划采用涂覆陶粒人工井壁复合防砂来解决问题,需对其防砂效果进行验证。

储层属于非均质性较强的极细泥质粉砂岩,粒度中值d50集中在26~55μm,平均值为40μm,非均质系数为5~10,黏土矿物含量偏高为9.0%~24.0%,平均值为14.8%,其中伊-蒙混层占比平均为43.1%,储层吸水膨胀性较强。其地层温度大约为60℃,地层压力为10MPa。

3.2 室内实验评价

根据油田储层特征,配制实验用砂,依据行业标准制作实验用人工井壁模拟单元,开展防砂模拟实验。配制实验用模拟地层砂的粒度中值为40μm,非均质系数为10~15,黏土矿物含量为15%,实验配砂粒度曲线与储层粒度曲线对比如图3所示。实验选用16/30目、20/40目和40/70目的涂覆陶粒,同时选用挡砂精度80、90、100、110、120μm的金属网布分别与涂覆陶粒进行组合测试,固结温度设定为60℃,固结时间为12h,如图4所示。

图3 实验配砂粒度曲线与储层粒度曲线对比 Fig.3 Comparison of experimental sand granular curves and reservoir particle size curves

图4 实验材料Fig.4 Experimental materials

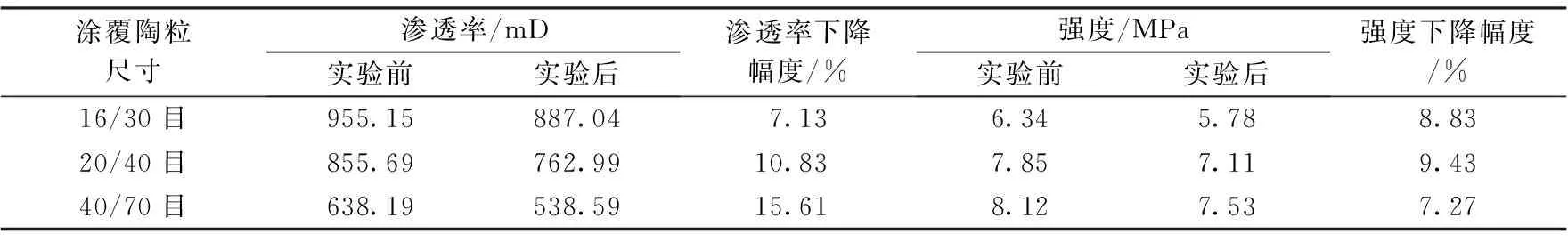

共完成15组防砂评价测试,评价了不同防砂参数下的防砂效果,对实验获得数据进行计算分析。表1为进行防砂实验前后涂覆陶粒人工井壁的渗透率和强度数据。

表1 实验前后固结涂覆陶粒的渗透率和强度Table 1 Permeability of the coated sand before and after experiment

对比人工井壁实验前后的防砂渗透率,可发现渗透率有不同程度的下降,其陶粒尺寸越小,渗透率下降幅度越明显,最大达到15%。考虑到地层粒度小且黏土矿物含量高,这意味着细微砂粒及黏土颗粒侵入了人工井壁堵塞了流通的孔道,进而降低了渗透率。随着涂覆陶粒尺寸的增大,可发现渗透率的下降幅度减弱。这是因为较大尺寸涂覆陶粒形成的防砂屏障的孔道较大,渗透性更强,对地层砂微粒起到了疏导作用,减弱了孔道堵塞。因而推荐使用大尺寸涂覆陶粒进行防砂实验。

对比防砂实验前后人工井壁的强度,实验前涂覆陶粒固结强度为6~8MPa,陶粒固结情况良好;实验后其强度有7%~10%的不同程度下降。其中40/70目涂覆陶粒降低幅度最小,其次是16/30目涂覆陶粒,20/40目涂覆陶粒降低幅度最大。在经历流体剧烈冲刷和驱动压差共同作用下,3种涂覆陶粒强度降低幅度均在10%以内,仍然能够保持良好的稳固性,涂覆陶粒胶结状况良好,反映其具有较强的耐冲蚀性能,满足防砂需要。

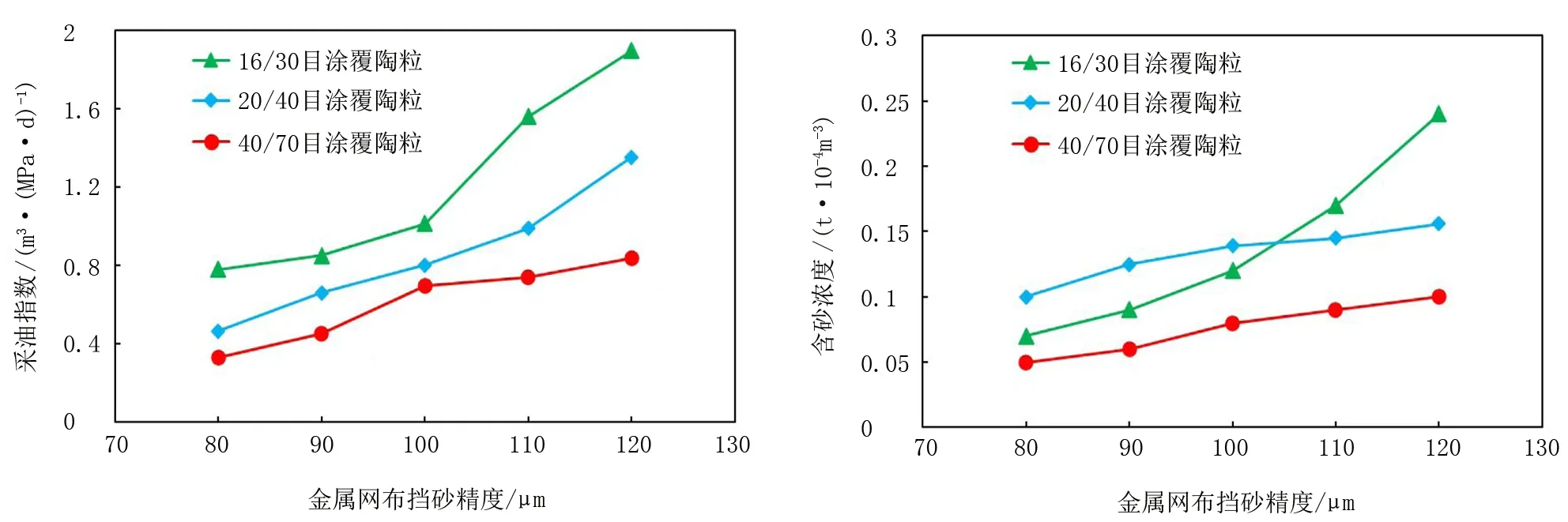

图5为防砂实验后获得的不同防砂参数下的采油指数。随着涂覆陶粒尺寸的增大,其采油指数有巨大提升,这意味着涂覆陶粒尺寸增大在形成人工井壁时将具有更好的流通性能和抗堵塞性能。同时在金属网布挡砂精度较小时,3种涂覆陶粒在这种防砂条件下,整体流通性能较为接近;但随着金属网布挡砂精度的增大,流通性能也随之有了明显改善。针对当前地层条件,其中16/30目涂覆陶粒+120μm金属网布流通性能明显优于其他组,具有更好的表现。

图6为防砂实验后获得不同防砂参数下的含砂浓度。可以看出实验后的含砂浓度均小于3t/(104m3),说明了涂覆陶粒人工井壁在该油田具有良好的防砂效果,其防砂效果远远优于常规防砂的要求,其中防砂效果最佳的是40/70目涂覆陶粒+80μm金属网布的防砂组合,其含砂浓度只有0.05t/(104m3)。但是出砂浓度较低,也侧面反映了这种防砂组合可能存在严重的堵塞,需要考虑采油指数以及渗透率综合来进行评价。同时也说明,防砂方式具备进一步扩大陶粒尺寸和金属网布挡砂精度的空间,来减轻堵塞和释放生产能力。

图5 不同防砂参数下的采油指数 图6 不同防砂参数下的含砂浓度 Fig.5 Oil production indexes under different sand control parameters Fig.6 Sand concentration under different sand control parameters

综合考虑人工井壁实验中渗透率和抗压强度的变化、产能释放以及防砂效果,推荐16/30目涂覆陶粒+120μm金属网布组合。考虑其防砂效果较好,可尝试继续放大涂覆陶粒尺寸或者金属网布挡砂精度来进行进一步验证,从而实现产能释放和有效防砂的最大化。

4 结论

1)研制了人工井壁防砂性能评价实验装置,实验流量可达2000L/h,实验驱动压差为0~10MPa,可实现长时间高强度防砂实验。

2)实验装置可通过渗透率和采油指数的变化反映油井防砂后产能的变化,通过出口端含砂浓度的大小反映人工井壁的防砂效果,通过固结陶粒的强度变化反映其抗冲蚀能力。

3)实验完成了对文昌油田低渗疏松砂岩储层的涂覆陶粒人工井壁防砂性能的评价。实验表明,涂覆陶粒人工井壁针对该储层具有良好的防砂效果。综合考虑多种评价指标,推荐现场使用16/30目涂覆陶粒+120μm金属网布的组合,同时可根据生产需求适度放大防砂参数提高产能。

4)实验装置可模拟流体携砂的一维流动,未考虑实际工况中流体的三维径向流动,这将是下一步的研究方向。