改性陶粒对陶粒混凝土性能影响的研究*

刘冰宇 顾开旭 李金宝 李志远

(西安欧亚学院,陕西 西安 710065)

随着社会的发展,科技发展日新月异。在建筑行业,逐渐出现了一些新型材料,如岩棉、防辐射玻璃、绿色水泥等,陶粒也是其中之一,陶粒形状因工艺不同而各异,外形一般呈圆球或椭球形,也有一部分呈不规则碎石状。其表面是一层坚硬的外壳,这层外壳呈陶质或釉质,具有隔水保气作用,并且赋予陶粒较高的强度,逐渐取代砂石在混凝土中骨料的支撑作用。

陶粒的生产原料很多,有黏土陶粒、页岩陶粒以及垃圾陶粒。陶粒自身的堆积密度小于1100kg/m3,一般为300kg/m3~900kg/m3。以陶粒为骨料制作的混凝土密度为1100kg/m3~1800kg/m3,相应的混凝土抗压强度为30.5MPa~40MPa。陶粒混凝土具有质量轻、保温性能好、抗渗性能好、耐火性好、适应性强等特点。

在1976年唐山大地震中,天津建造的4栋陶粒混凝土大板建筑均基本完好,并能正常使用,而其周围相当数量的砖混建筑都不同程度地受到震害,这虽然与建筑结构体系有关,但是陶粒混凝土具有优良的抗震性能也是一个重要原因。1976年意大利费留利地区发生9级的强烈地震,统计资料表明,砖混建筑物损坏率达40%~60%,框架结构黏土空心砖损坏率为33%,而陶粒混凝土建筑损坏率只有5%。

陶粒混凝土的耐酸碱腐蚀和抗冻性能也比一般混凝土要好很多。在1976年,有关部门对全国自1985年以来建成的混凝土工程进行了实测,结果表明,无论是现浇还是预制的,室内还是室外的,混凝土中的钢筋都没有发生锈蚀,测得碳化深度一般不大于30mm,后期的强度还可以持续地增加,从这些可以看出陶粒是一种优异的建筑材料,应该大力推广使用。但是由于干燥陶粒在吸水后导致混凝土搅拌物坍落度下降,吸水率越大时,坍落度损失越大,而且,由于陶粒和水泥砂浆密度存在较大的差异,导致陶粒混凝土在搅拌过程中易出现分层离析的问题,因此,陶粒混凝土易分层离析、坍落度损失大,加之在压力的作用下,轻集料易吸收混凝土中的水分,导致混凝土产生裂缝,降低混凝土的强度。

为了探究陶粒混凝土的性能,计划对陶粒进行改良,并研究改良后陶粒对混凝土和易性及强度的影响。

1 试验原料及试验设计

1.1 试验原料

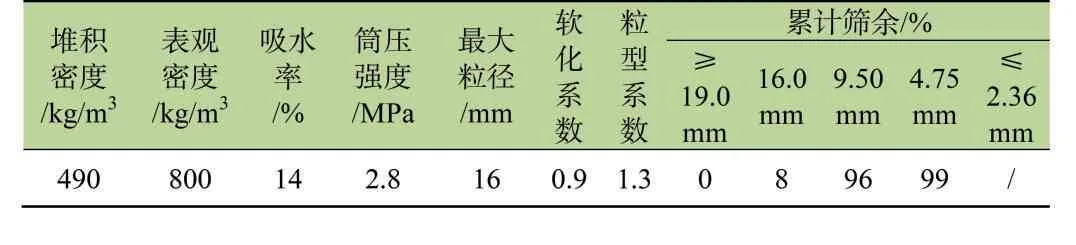

陶粒:陕西元丰宝节能建材有限公司,500级圆球形黏土陶粒,符合GB/T17431.1-2010《轻集料及其试验方法第1部分:轻集料》标准技术要求,陶粒的主要性能指标见表1。

表1 陶粒的主要性能指标

水泥:上海海螺水泥有限公司,P·O42.5普通硅酸盐水泥;

粉煤灰:河南省巩义市元亨净水材料厂,Ⅱ级粉煤灰;

粒化高炉矿渣:河南省巩义市元亨净水材料厂,S95级矿渣粉;

砂:Ⅱ级级配天然河砂,堆积密度为1620kg/m3;

外加剂:陕西渤海化工有限公司,FSW-13型聚羧酸防冻泵送剂;

水:西安市自来水。

1.2 试验设计

本试验混凝土设计强度等级均为C30,破碎陶粒取代率配料见表2。

表2 破碎陶粒取代率配料表/kg/m3

2 破碎陶粒的筛分级配

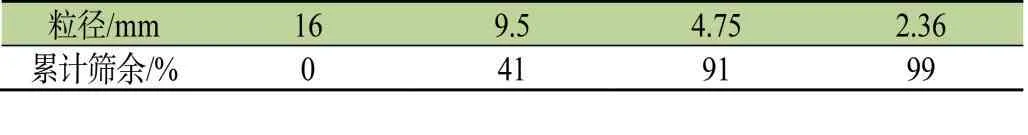

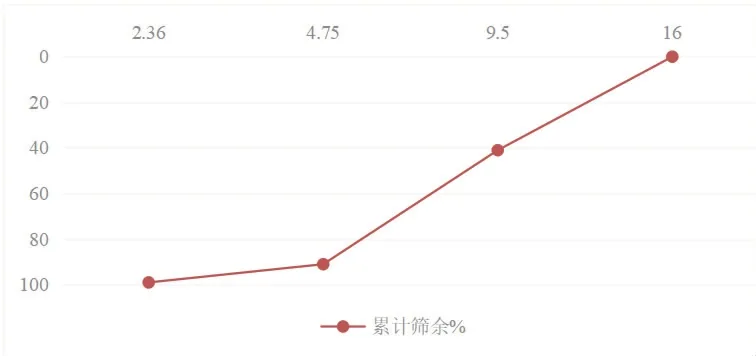

采用JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》进行破碎陶粒试验。利用颚式破碎机(型号Y90L-4)对完整陶粒进行破碎,试验仪器包括实验筛、料桶、台秤、摇筛机、烘箱、浅盘、软毛、硬毛刷。试验仪器取用与保养均满足规范要求,操作步骤标准,采用试验修正系数方法修正计算结果,修正系数的测定须按标准规定的方法进行。破碎陶粒的筛分级配试验数据见表3和图1。

表3 破碎陶粒的筛分级配

图1 破碎陶粒的筛分级配

从表3和图1中可以看出,破碎陶粒的级配符合GB/T14685-2011《建设用卵石、碎石》规范中对连续级配的要求。连续级配的混凝土和易性较好,不容易发生离析现象。

3 两种陶粒不同时间的吸水率

通过吸水率试验了解两种不同陶粒相同时吸水率的差异。本试验取相同质量的试验品6份置于容器中,使陶粒完全沉于水中,充分浸泡1h~7d。所用到的仪器有容器、量筒、天平、毛巾。在陶粒充分浸泡后,用湿毛巾把陶粒表面水渍擦拭干净后称量。两种陶粒不同时间的吸水率结果见表4和图2。

表4 两种陶粒不同时间的吸水率/%

从图2可以看出,在同一时间内破碎陶粒的吸水率高于完整陶粒。原因主要包括:①相同质量下破碎陶粒表面积高于完整陶粒,吸水表面积大,吸水率高;②相同质量破碎陶粒的孔隙率大于完整陶粒的,完整陶粒孔细且不易吸水,破碎陶粒孔大易吸水。

图2 两种陶粒不同时间的吸水率

因为破碎陶粒吸水率过大,所以破碎陶粒在实际应用过程中需用水浸泡,以防止混凝土坍落度过低,流动性不足。通过表4和图2可知破碎陶粒浸泡6h,每小时平均吸水率为2.2%,而6h~7d的每小时平均吸水率为0.01%,所以破碎陶粒浸泡时间最好为6h。

4 不同破碎陶粒取代率的和易性

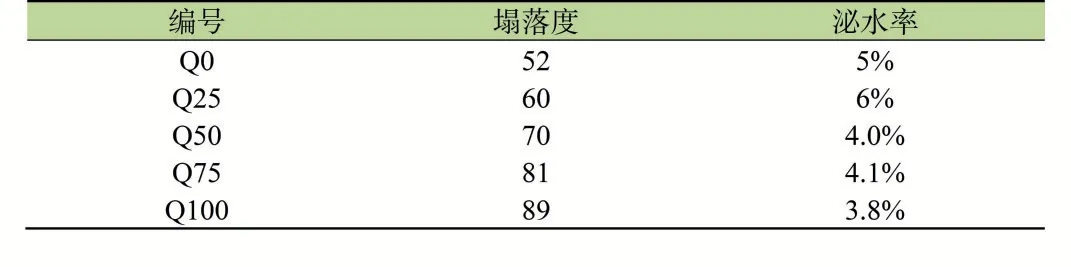

通过测试不同取代率的坍落度和泌水率来反映陶粒混凝土的和易性,试验结果见表5。

表5 混凝土和易性

通过表5可以得出,随着破碎陶粒在混凝土中取代率的提高,坍落度也稳定在规定范围内。泌水率的降低,说明混凝土保水性能提高。反映混凝土和易性的两个指标,坍落度和泌水率均优良,所以可以得出陶粒混凝土中破碎陶粒的取代率越高,其和易性越好。

5 不同取代率下陶粒混凝土各龄期抗压强度值

试验采用的标准为GB/T50081-2019《混凝土物理力学性能试验方法标准》,取破碎陶粒取代率分别为0%、25%、50%、75%、100%的各三组测试其3d、7d、28d的强度,最后计算得出强度代表值,见表6。

表6 不同取代率下陶粒混凝土各龄期抗压强度代表值/MPa

从表6和图3可以得出,不同取代率在养护3d~28d之后,取代率为100%的破碎陶粒混凝土,从3d~28d抗压强度一直高于其他取代率。破碎陶粒表面粗糙,粘结力比较大,完整陶粒表面光滑,粘结力比较小,所以随着破碎陶粒取代率的增加,混凝土的强度也增大。因此,在实际工程中,使用100%破碎陶粒取代率最为合适。

图3 不同取代率下陶粒混凝土各龄期抗压强度代表值/MPa

6 结语

对于完整陶粒混凝土出现坍落度损失大、易分层离析等问题,现用破碎陶粒取代完整陶粒的方法来改善混凝土性能。破碎陶粒与完整陶粒各种性能相比得出以下结论:①破碎陶粒的级配符合GB/T14685-2011《建设用卵石、碎石》中对连续级配的要求,能够使混凝土和易性变得更好,使用破碎陶粒不容易发生离析现象;②因陶粒吸水率高,可通过对陶粒提前浸泡水,混凝土搅拌时减少陶粒吸水来降低离析发生的概率。浸泡6h破碎陶粒的每小时吸水率为2.2%,在6h~7d,每小时吸水率降低到0.01%,因此,为满足工程应用陶粒应预先浸泡6h后再使用;③当破碎陶粒的取代率为100%并且浸泡水中6h之后,破碎陶粒混凝土性能和强度均比完整陶粒混凝土的优异;④通过研究不同取代率破碎陶粒对混凝土和易性的影响,当取代率为100%时,混凝土坍落度及保水性优良;取代率为100%时,混凝土3d~7d的强度均高于其他取代率的强度;因此,破碎陶粒取代率为100%时,可使混凝土的综合性能最优;⑤陶粒吸水率比较高,生产时可对其进行憎水处理,可有效降低陶粒的吸水率,在工程施工时可以直接使用,降低人力及物力的成本。