新能源汽车单体电芯ACIR检测系统设计与实现

刘振国,肖思哲

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

在国家“十四五”发展规划中明确提出[1],要聚焦新能源、新能源汽车等战略新兴产业,提升制造业核心竞争力,突破新能源汽车高安全动力电池、高效驱动电机、高性能动力系统等关键技术。动力电池作为新能源汽车的“心脏”,其能量密度和循环充放电寿命是业界一直关注的核心指标。电芯作为构成动力电池包(PACK)的最小单元,电池包开路电压的特性取决于电芯的串联成组情况,电池包内部容量大小取决于电芯的并联情况。但由于单体电芯在生产过程中无法做到参数绝对一致,所以如何对单体电芯进行准确分档与高效配组成为业内普遍关注的问题。

众所周知,电池内阻作为可直观反映其功率性能的重要参数[2],是电池生产过程中需要监测的重要一环,主要包含交流内阻和极化内阻。其中,交流内阻主要受电池内部材料、电解液接触等因素影响,在使用过程中几乎不会发生变化,可以较为直观的反应电池生产过程中的质量问题。而极化内阻主要因电池放电过程中电解液化学反应引起,会随着电池使用时间的增加而变化,进而可以反映电池的老化情况。本文所设计的检测系统主要检测电池生产过程中的质量问题,故主要检测电芯的交流内阻,从而验证其内部结构和开路电压是否符合工艺要求。

为解决单体电芯参数的在线检测问题,参照2017年发布的《JJF 1620-2017电池内阻测试仪标准规范》[3],本文搭建了一套专用于汽车动力电池单体电芯电压与内阻的专机系统。

1 系统主要构成

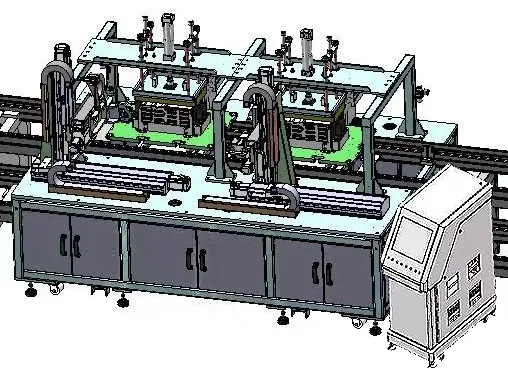

本文构建的检测专机系统主要包括铝型材机架、伺服升降模组、可调检测探针组件、检测电路、控制系统、上位机软件系统、安全防护装置、电芯料箱输送模块等组成,具体如图1所示。

图1 检测专机系统

各部分功能如下:

铝型材机架:设备结构主体。

伺服升降模组:由伺服电缸驱动完成检测探针组件的升降。

可调检测探针组件:完成检测探针与电芯极柱的可靠接触。

检测电路:完成单体电芯电压、内阻检测。

安全防护装置:完成设备的安全互锁与物理隔离。

电芯料箱输送模块:完成电芯料箱的流入流出。

2 系统检测原理

由于电芯充放电结束之后,电芯内部参数不稳定,所以要测得准确的参数,电芯一般以料箱为储存单元静置一段时间,待电芯内部性能稳定之后方可测量[4]。本系统主要检测电芯的交流内阻和开路电压(OCV,Open circuit voltage)。

一般电阻测试方法是采用直流放电法[5],即外接直流电源并检测电阻两端的电压和流过的电流数据,这种方法具有省时高效、精度高、成本低等优点。但是在测量单体电芯时,直流法会引起电芯内部的极化内阻变化,导致内阻测量不准确,且电芯外接较大直流电流也会对其内部造成损害。同时直流放电法测量速度较慢,无法在线测量。考虑到电芯测量精度、速度以及安全性的要求,新能源汽车动力电池的单个电芯无法采用常规的直流电阻测量仪。

交流内阻的测量方法一般分为有扰动源和无扰动源两种[6],有扰动源方法主要利用外接扰动源发出的电压或电流信号激励电芯,通过采集激励之后电芯端的电压和电流数据计算交流内阻。无扰动源法则不需要外接扰动信号源,通过直流-直流(DC-DC)电源升降压转换原理即可测试交流内阻。

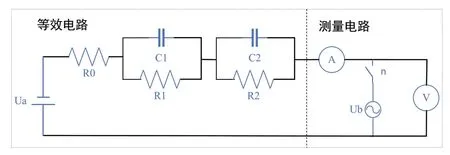

本文采用有扰动源法测量内阻[7],即外接一个高频交流信号Ub(1kHz),此时等效电路中C1、C2相当于短路,故可以测出交流电阻R0的阻值大小。

常见电路等效模型有Rint[8]、Thevenin[9]、PNGV[10]等模型。如图2所示,该二阶RC等效电路为Thevenin模型,该模型优化了Rint模型,可以很好地描述交流内阻(欧姆内阻)和极化内阻,同时也可以更好地描述电池的动态特性。其中Ua为开路电压,R0为交流内阻,R1与R2部分为极化电阻,C1与C2部分为极化电容。在测量电路中,Ub为外接频率1KHz的交流电源,电压表测得的参数为有效值,电流表测得的参数为有效值。输入电路中的高频电流如式(1)所示,输入电路中的高频电压如式(2)所示,最终测得的内阻如式(3)所示。

图2 ACIR检测系统原理图

Ub为恒压源交流电压,故可以直接显示出来,而电流采集则需要通过霍尔元件进行交流电压和电流之间进行转换。除了使用信号采集元件测量所需的电压和电流值,也可以通过计算电压有效值[11],即电压的均方根值(RMS,Root Mean Square)来获得所需参数。如式(4)所示,式中为电压有效值,T为电压波形周期,V(t)为电压瞬时值。

测量因测试的电芯交流内阻值为毫欧级别,故流经测量装置的电流十分微小。为了防止微小信号在测量时受到噪声和电芯内部直流电流影响,故还需加装高通滤波电路和信号放大模块[6~12]。由于外部扰动原输入的信号频率为1KHz,所以高通滤波电路允许通过频率应略小于1KHz。

理论上来说,电芯的交流阻抗是一个复数,而用上述方法测出的交流阻抗实际上是对复数阻抗求模,所得的模应为交流阻抗在1kHZ下的最大值。在这种情况下,真实阻抗略小于阻抗的模,但二者十分接近,因而在1kHZ外部激励下测得的交流电阻可视为真实的交流电阻。

开路电压为电池在开路状态的电压。在测量时,一般认为电池在不带负载时,其正负极之间的电压值为开路电压。在电池正负极之间接一个伏特表即可测量电池的开路电压。研究表明[4],当温度一定时,开路电压和电池电荷状态强相关,故测量开路电压也可以反映电池性能。本文所设计的ACIR测量系统中,在测量交流电阻之后,如图2所示开关n会断开交流激励,而图2中的电压表和电流表则会转变为测量直流电路的仪器,用以完成测量电芯的开路电压是否符合工艺要求。

3 专机控制系统设计实现

检测专机采用PLC进行控制,实际来料时电芯装满料箱整体流入。料箱如图3所示,电芯分为3列,每列16个电芯,共计48个电芯。因单体电芯内阻较小,为了提高测量准确性,检测单个电芯的探针组件设计为四端结构,即输入高频电流的端子和测量电压的端子分开,这样可以有效降低端子电阻对测试电阻的影响。

图3 电芯料箱

检测专机控制逻辑如下表1中伪代码所示。电芯料箱通过输送主模块n0输送至ACIR检测设备处,当识别到料箱到位信号n1时,料箱输送副模块n2负责将料箱传送至ACIR检测设备中。在电芯内部参数检测过程中料箱存在信号n3一直为真。ACIR检测电芯内部参数时,检测结果会实时同步至上位机模块以方便操作人员监测。在ACIR检测结束之后,电芯料箱会通过电芯料箱输送主副模块运送至下一工序。

表1 检测专机控制逻辑

4 上位机软件系统设计实现

由于单体电芯生产工艺较为复杂,在进行ACIR检测之前还有注液、烘烤、化成等多道工序,在进行ACIR检测之时须将检测工艺数据与电芯二维码层层绑定,并写入数据库,便于单体电芯检测结果查询及后道工序提取使用。为此,本文设计了如图4所示的界面,其中:

图4 上位机界面示意图

状态0:黑色代表该位置无电芯

状态1:白色代表该位置是生产工艺变更时的测试用电芯

状态2:绿色代表正常电芯

状态3:黄色代表电芯电压异常

状态4:粉色代表电芯内阻异常

状态5:红色代表电芯电压及内阻均异常

蓝色代表正在测试中的电芯,待测试完毕会自动转变为上述0~5所述状态。

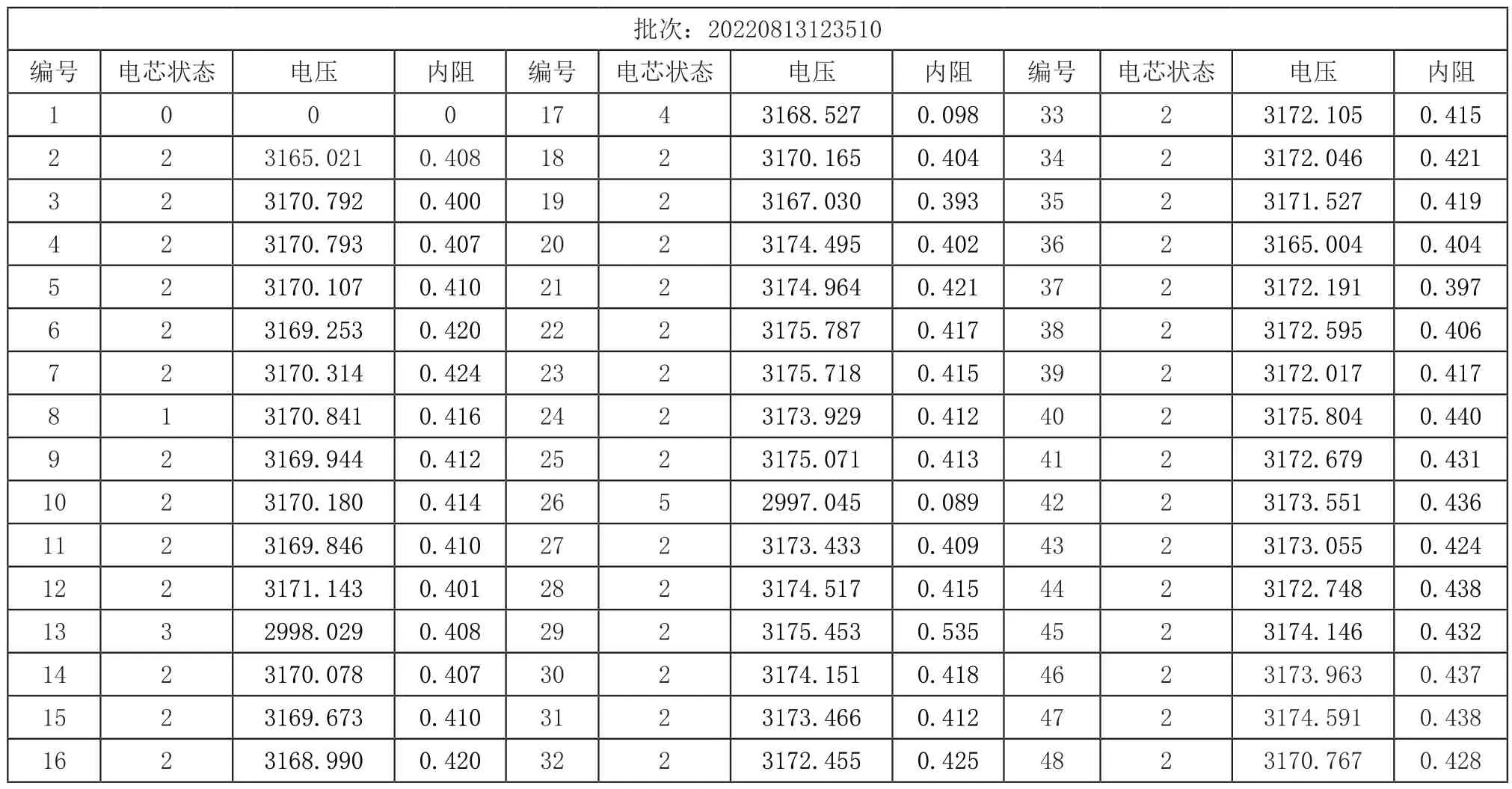

图4中的批次是在电芯装箱时,按照装箱时间被赋予的14位编号,属于ACIR检测之前的流程。在本系统中,设定的电压正常范围为3000mV~4000mV,内阻正常范围为0.1mΩ~2mΩ。

表2为图4检测完成之后生成的电芯状态表,该状态表包含整个料箱电芯的批次、编号、状态、电压以及内阻,该状态表会在检测完成之后同步更新到数据库中。电芯编号按照电芯在料箱中的位置,从1到48依次编号。

表2 电芯状态表

从表2中可以看出,批次为20220813123510的这一箱电芯中,编号为1的位置电芯状态为0,表示原料箱第1行第1列的位置无电芯;编号为8的位置电芯状态为1,表示原料箱第3行第2列的位置为测试用电芯,在之后的流程中当再次识别到该批次的料箱时,测试用电芯会被挑选做工艺分析;编号为13的位置电芯状态为3,表示原料箱第5行第1列的电芯电压异常,在之后的流程中,电压异常的电芯会被挑选进行二次检测后,分析异常形成的原因;编号为17的位置电芯状态为4,表示原料箱第6行第2列的电芯内阻异常,处理流程和电芯状态3的一致;编号为26的位置电芯状态为5,表示原料箱第九行第二列的电芯电压内阻均发生异常,处理流程同电芯状态3一致;编号为46、47、48的三个电芯在图4中还未测试完毕,在表2中这3个电芯已测试完毕,结果均为合格;其余电芯均为状态2,表示电芯合格。

数据库关联着电芯生产流程的所有工艺信息。在ACIR检测前,需访问数据库进行料箱查重,如有重复,则需要将现有料箱批次清除并根据其进入ACIR检测专机的时间重新赋值。在ACIR检测后,需继续访问数据库判断电芯状态和统计电芯数量,以决定料箱接下来的工艺流向,具体为:如料箱为满箱,则根据电芯电压和交流内阻的状态,将状态异常的电芯剔除,再将剩余电芯放行流入下一工序;如果料箱为非满箱或料箱中某一位置电芯状态为0,则需在数据库中查询该位置的电芯是否在ACIR检测之前就被剔除,或者在电芯装框的时候该位置就无电芯。如若均不是以上两种情况,则需要报错并交由人工处理。

此外,为便于操作人员查询工艺数据和日常设备维护,系统支持表格导出和日志查询功能。

5 结语

本文依托于实际项目,综合考虑单体电芯的检测工艺要求,采用交流注入法测量电芯交流内阻、开路电压,实现了内阻测量精度为0.001mΩ,电压测量精度为0.001mV,且每个电芯测量时间小于2秒,符合生产测试节拍。该ACIR专机设备经过生产反复验证,证明本文所提测试方法与设计思路的有效性,具有一定的行业推广价值。