JC530 前桥输出轴在柔性制造单元中的程序设计与自动加工

张江华,檀昌雅,蒋云清,包 满

(1.南昌工学院,南昌 330108;2.江西省汽车零部件数字化制造工程实验室,南昌 330108;3.淮北师范大学 信息学院,淮北 235000;4.中山世达模型制造有限公司,中山 528400)

0 引言

制造业的长远稳定发展,离不开产品的个性化、多样化、高精度制作、生产周期短、并减轻人们重复操作的体力劳动。随着智能机器人与数控操作技术的衍生与发展,直接为机械制造实现智能化与自动化奠定了坚实的基础[1],而以机器人为中心的柔性制造单元,避免了一些影响机械制造精度与效率的不利因素,以及减少了因疲劳操作的失误,能够在一定程度上推动机械制造行业的可持续稳定发展[2]。

1 工作原理

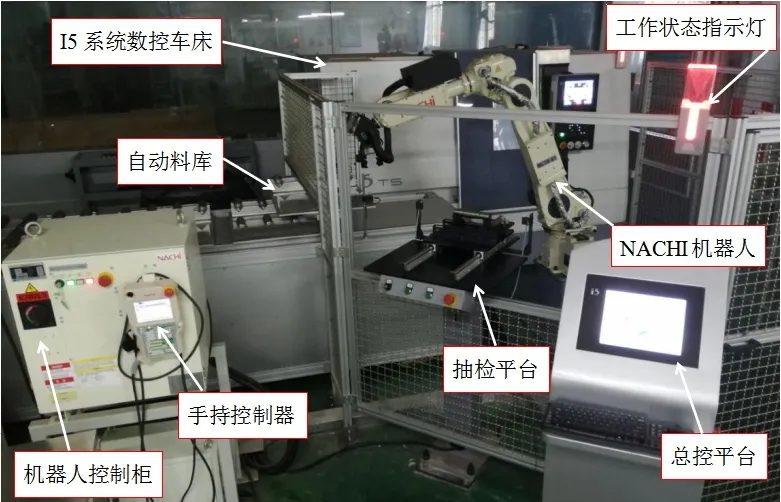

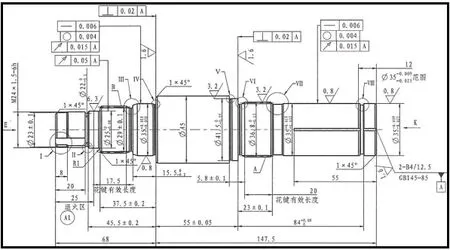

研究采用自动料库、抽检平台、I5数控车床与机器人相结合的柔性制造单元,如图1所示,该柔性制造单元的自动料库、机器人卡爪是按照JC530前桥输出轴(如图2所示)的图纸工艺要求进行设计的。通过一台总控设备与机器人、自动料库,I5数控车床、抽检平台之间实现通讯信号的交互,从而实现整条柔性生产线的智能化加工。

图1 柔性制造单元

图2 JC530前桥输出轴零件图

2 JC530 前桥输出轴的自动加工过程规划

根据JC530前桥输出轴零件的图纸工艺要求以及I5数控车床和NACHI机器人的设备性能及特点,对柔性制造单元中的自动上下料、自动抽检、自动加工过程进行规划,保证产品的批量生产的同时,缩短了生产时间、提高了产品质量,自动加工过程规划工艺流程图,如图3所示。

图3 自动加工过程规划工艺流程图

3 数控车床与机器人通讯设计

为了使数控车床和机器人之间的信号实现有效通讯传输,使用屏蔽信号电缆将数控车床PLC中相应的I/O点和机器人相应的I/O点进行连接,保证数据传输稳定性。整个系统每完成一个动作或运行完一段程序,数控系统与机器人控制器会有信号交互[3]。

4 I5 数控车床自动加工程序编制

I5数控车床系统,是我国独立自主研发的系统,与发那科、西门子系统的编程方式有所不同。机器人要完成对数控车床自动上下料,并通过加工程序中的相关指令,实现机床与机器人之间的交互。当数控车床执行M22指令时,当前气动门已经打开到位,机器人控制器可进行下一步动作或执行下一段程序指令M301等待机器人信号,机器人对车床进行换料完成后便可让机床执行下一段指令M23,当前气动门已经关闭到位,可以执行加工程序,根据图3的加工流程图以及循环取料自动加工的要求,其编制的加工主程序如下:

表1 JC530前桥输出轴加工主程序

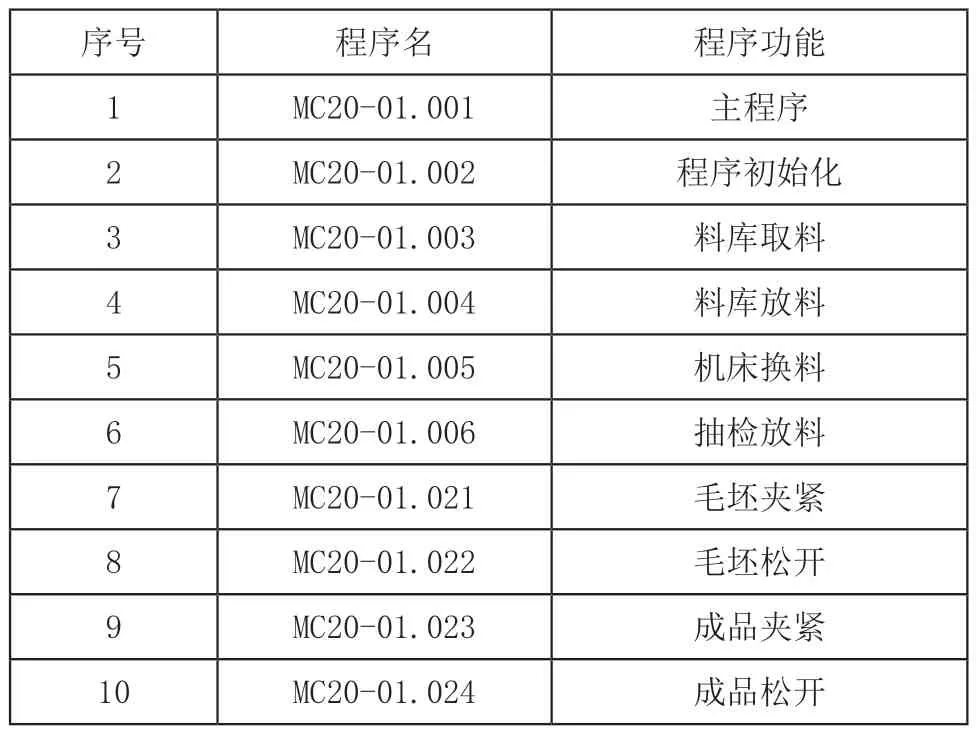

5 机器人程序编制

按照JC530前桥输出轴的加工过程编制机器人相关动作程序,机器人相关动作主程序与子程序如表2所示,使用时由一个主程序调用对应相关的子程序即可,机器人程序要适合柔性制造单元个性化、多样化的的特点,只需要改变程序中的机器人位移点位,便够对相似性零件进行快速换产加工,能够快速响应市场的需求。

表2 机器人控制程序汇总表

5.1 机器人主程序

按照图3加工流程图的动作顺序,与I5数控车床的动作顺序相结合,编制机器人主程序如表3所示,首先要保证在执行自动加工时,车床上要夹持完成工序一的半成品零件。

表3 机器人动作主程序

5.2 机器人料库取料与放料的程序设计

机器人与数控车床相互配合,可以实现自动上料、加工、下料等功能[4]。根据程序指令,机器人从料仓中抓取毛坯并送至车床上加工。加工完成后,机器人将成品取出并送至料仓。

在实际生产过程中,机器人与自动料库的动作分为料库取料和料库放料,取料程序如表4所示,取料时应保证料库料盘有料并且定位准确,否则会造成机床换料时,毛坯材料装夹不牢靠以至于无法正常进行加工,当加工完成品时机器人要执行料库放料程序,如表5所示,完成成品的放料操作。

表4 机器人动作料库取料程序

表5 机器人动作料库放料

5.3 机器人机床换料程序设计

机器人卡爪主要针对JC530前桥输出轴等轴类零件进行上下料设计,机床换料过程如图4所示,成品爪可对零件进行掉头自动加工,毛坯爪可更换新的毛坯进行自动加工,该设计具备换料时间短、定位准精度高、运行稳定、调试简单、换件灵活、使用寿命长等优点,针对机器人上述换料过程,编辑JC530前桥输出轴零件的自动换料程序如表6所示,能够实现快速调机。机器人能够快速的更换卡爪与夹具,机器人程序具备良好的通用性,只要简单的对机器人进行点位修调,即可适用于市场大多数轴零件的使用,机器人与换料程序能够满足市场上不同型号的数控机床自动上下料的生产工艺要求。

图4 机床换料

表6 机器人动作机床换料

5.4 机器人抽检程序设计

机器人抽检分为手动随机抽检和自动抽检。

手动随机抽检:通过抽检平台的抽检按钮进行控制,总控一方面采集人工输入抽检信号,同时采集抽检台状态反馈,通过逻辑条件判断,后再输出给机器人与抽检台,若接受到手动随机抽检信号,机器人开始执行抽检程序,如表7所示,抽检台前进接取机械手放下的工件,后退输送工件进行检测,抽检完成后,并反馈给总控进行状态检测[5]。

自动抽检:在总控平台的生产管理界面可设置每间隔多少个加工零件开始自动抽检,可实现定量抽检,当达到自动抽检件数时抽检平台将抽检信号传递给机器人,机器人执行如表7所示的抽检程序,实现自动等量抽检。

表7 机器人动作抽检放料

6 自动加工

执行自动加工时,抽检平台、自动料库、机器人与数控车床所有设备都应处于自动加工状态,结合数控车床加工程序与机器人控制程序,完成JC530前桥输出轴的自动上下料加工,提高了生产效率、生产质量、降低生产成本,缓解企业用工难的问题,同时减轻工人重复的体力劳动以及替代工人在一些对人体有害的环境下工作。

7 快速换产

由于柔性制造单元的特色是多样化与个性化,所以随着市场行情的变化经常会发生换产的情况,针对此情况要根据具体的加工零件进行合理调整,加工与JC530前桥输出轴相似的轴类零件只需要调整机器人卡爪以及料库零件间的间距即可。

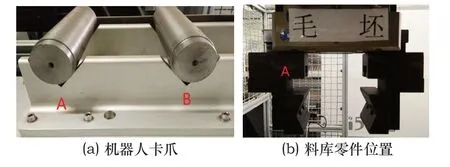

机器人卡爪调整:机器人卡爪及料库应根据实际零件直径进行调整,根据设计的零件大小,对机器人的卡爪进行调整,如图5(a)机器人卡爪所示,调节A处的牙口位置可以使机械手进行松开和夹紧,具体调整牙数根据加工零件直径实际大小进行调整,调整时应保证夹持力不易过紧或过松。

料库调整:根据设计的零件大小,对料库进行调整,如图5(b)料库料盘所示,调节A、B两处的间距,调整时应保证机器人卡爪在夹持的过程中不会产生碰撞且定位可靠。

图5 机器人卡爪及料库零件位置调整

8 结语

通过对机器人动作与数控机床自动加工的程序设计构建了柔性制造单元的程序框架,经试验证明该程序结构紧凑、合理可靠,快速换产时只需要调整机器人位移的点位与数控车床加工轮廓的子程序,就能够进行快速换产,实现了市场个性化、多样化的需求,能够适应市场绝大多数轴类的自动上下料加工,提高企业的市场竞争力。

以I5数控车床与NACHI机器人组成的柔性制造单元属于小型化、柔性高、经济型的柔性制造系统,符合中小企业组织柔性化生产的需要。从模块化逐步提高生产过程的柔性化与自动化水平看,该柔性制造单元是更为理想的自动化模块[6]。