高含硫净化厂克劳斯/斯科特装置尾气SO2减排工艺优化

崔吉宏,吴鹏斌,李林龄,李长春,饶 冬,张 文

(1.中石化广元天然气净化有限公司,四川 广元 628400;2.中国石化西南油气分公司采气二厂,四川 阆中 637400)

随着我国环保新标准《陆上石油天然气开采工业大气污染物排放标准》(GB 39728-2020)的实施,产能高于200 t/d的硫磺回收装置尾气SO2排放质量浓度需低于400 mg/m3,这对高含硫天然气净化厂的硫磺回收和尾气处理装置带来了减排压力[1-2]。国内用于含硫尾气处理的工艺主要包括延伸克劳斯[3]、加氢还原吸收[4]、氧化吸收和液相氧化还原[5-6],同时还可采用液硫池废气治理、烟气碱洗等方式降低尾气SO2排放[7-8]。其中加氢还原吸收工艺不受H2S/SO2比限制,硫回收率高达99.8%以上,特别适用于大规模硫磺回收尾气处理和环境要求严格的地区[9]。

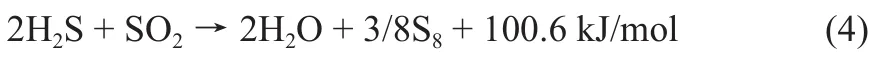

某天然气净化厂共建设4列相同工艺和设备的净化装置,单列装置日处理原料气 300 × 104m3,原料气中H2S体积分数为5.55%,其硫磺回收单元采用中石化自有专利技术即常规克劳斯非常规分流工艺[10],与斯科特尾气处理工艺相结合。正常工况下装置尾气SO2质量浓度为 400~600 mg/m3,满足设计规定的960 mg/m3排放标准。但实际运行中克劳斯反应器SO2转化率低、尾气吸收塔C-402塔顶气相出口硫化物质量浓度偏高,不能满足GB 39728-2020规定的尾气排放要求。

本工作针对净化厂尾气排放现状,开展克劳斯/斯科特装置尾气SO2减排现场实验,计划通过对克劳斯反应器R-301和R-302、加氢反应器R-401、尾气吸收系统和液硫池的相关参数进行优化,提高装置的硫回收率,进而实现尾气低SO2排放的目标。

1 克劳斯/斯科特装置工艺

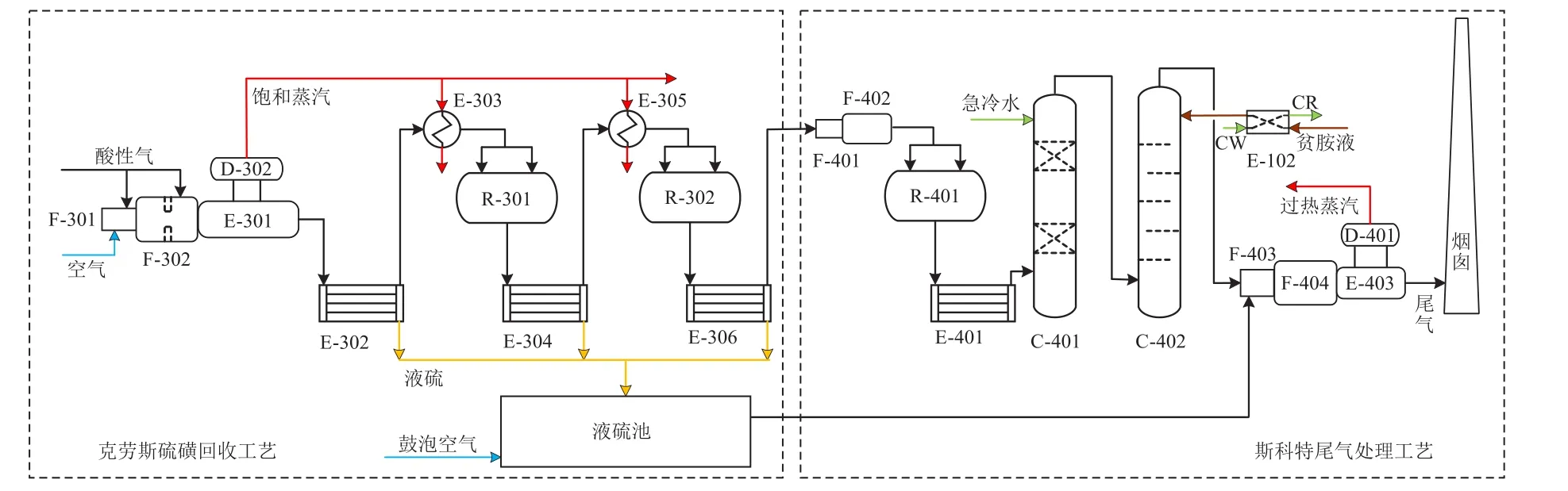

净化厂克劳斯/斯科特装置的工艺流程如图1所示,该工艺主要由两级克劳斯转化、液硫池脱气、加氢还原、胺液吸收再生以及尾气焚烧组成。

图1 克劳斯/斯科特装置工艺流程Fig.1 Process flow Claus/SCOT unit

1.1 两级克劳斯转化

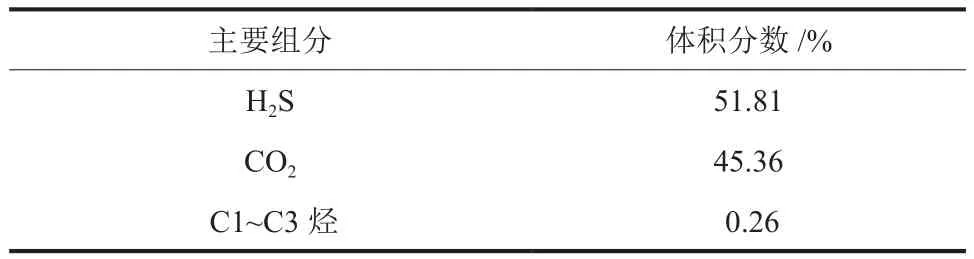

来自脱硫单元溶剂再生塔的酸性气通过非常规分流法进入F-302,酸性气主要组分见表1。酸性气中的一部分H2S在炉内转化为单质硫,然后通过两级催化转化提高H2S转化率,第二级催化转化温度低于第一级,两级克劳斯转化的总硫回收率为95.6%。

表1 酸性气主要组分Table 1 Main components of acid gas

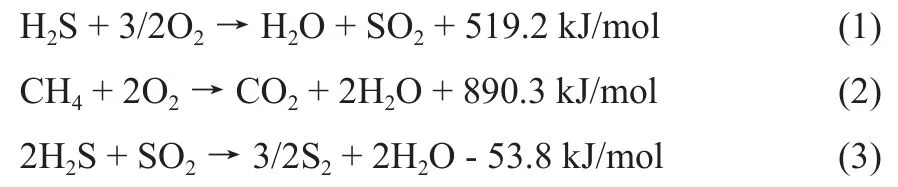

克劳斯炉内的主要反应如下:

主要催化反应如下:

1.2 加氢还原

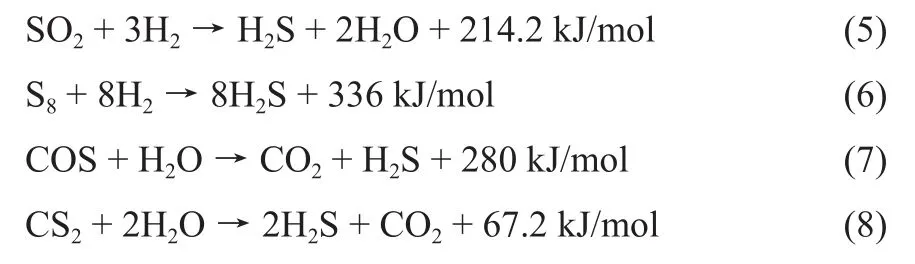

来自克劳斯装置的尾气与还原性气体(H2)混合后进入R-401,在催化剂的作用下将尾气中的SO2和Sx转化为H2S,将COS和CS2水解为H2S,催化反应如下:

1.3 胺液吸收再生

从R-401出来的尾气冷却后进入C-402,用贫胺液对尾气中的H2S进行吸收,反应方程式见式(9)。塔顶尾气中剩余的H2S和其他硫化物在F-404中燃烧转化为SO2,然后经烟囱排放。

式中,Q为摩尔反应热 ,kJ/mol 。

1.4 液硫池脱气

净化厂单列净化装置设计年产硫磺 8 × 104t。来自各级硫冷凝器的液硫自流至液硫池后,在液硫池中采用空气鼓泡工艺将液硫中的H2S质量浓度脱除至10 mg/m3以下,产生的富含H2S废气则抽至焚烧炉焚烧[11]。

2 SO2减排工艺优化

2.1 克劳斯两级转化器温度优化

克劳斯催化反应制硫属于放热反应,为提高SO2转化率,一级转化器既要尽量降低反应温度促进放热反应正向进行,又要保证COS和CS2水解所需足够高的温度。本装置将E-303过程气出口温度控制在 235 °C,R-301 床层温度在 328 °C左右。

R-302床层温度较硫磺露点温度需高20~30 °C,以防止液硫覆盖催化剂导致其活性下降[12],而过高温度则会影响制硫反应(式(4))的正向进行。R-302入口设计温度为210 °C,装置在投产后考虑可能存在的露点计算误差和热损,E-305过程气出口温度实际控制在约 215 °C,R-302 床层温度约 228 °C。

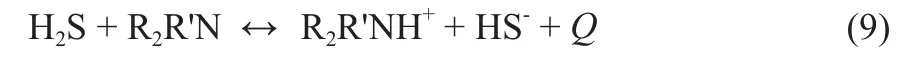

通过对出口过程气组分的分析,计算两级催化转化器的SO2转化率,其计算公式见式(10)。忽略反应前后过程气总体积变化,则SO2转化率计算公式可表达为式(11)。

式中,nSO2,出为转化器出口SO2物质的量,mol;nSO2,进为转化器入口SO2物质的量,mol。

式中,VSO2,出为转化器出口SO2体积,m3;VSO2,进为转化器入口SO2体积,m3。

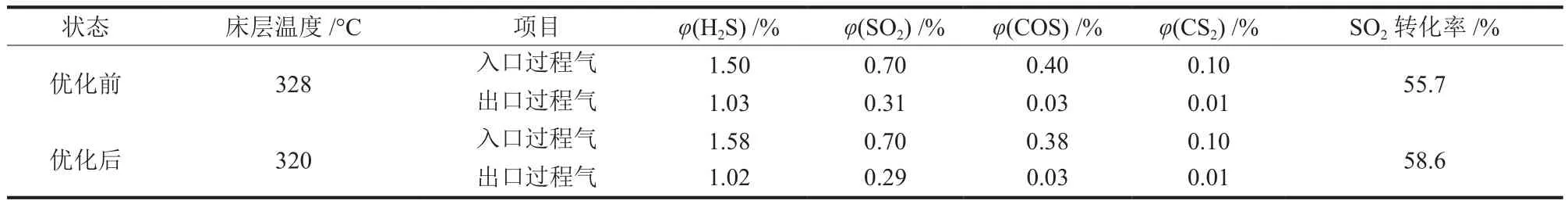

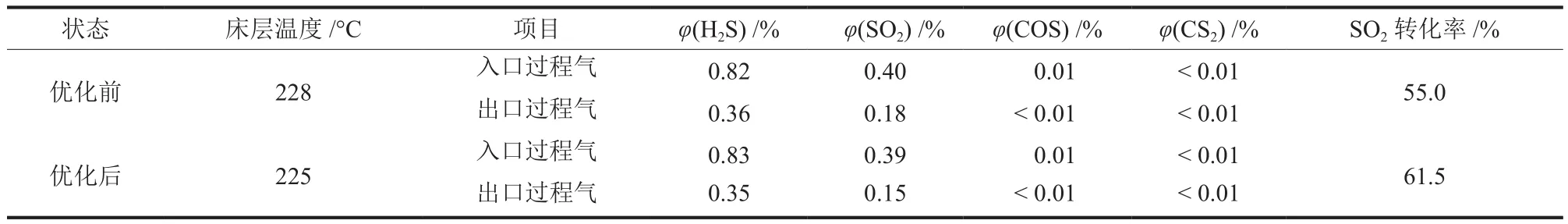

表2和表3为克劳斯反应器不同操作温度下过程气分析结果。由表2和表3可知,R-301和R-302中SO2转化率在55.0%左右,低于设计指标的60.0%,两级转化器床层温度均高于设计温度。根据式(4),适当降低床层温度能提高反应器中的SO2转化率,因此将第3列装置R-301和R-302床层温度分别降至 320 °C和 225 °C,考察相应的SO2转化率。由表2可知,R-301床层温度降至320 °C后,SO2转化率为58.6%,较床层温度为328 °C时提升了2.9%,过程气中的H2S和SO2的体积分数均有一定量的降低,主要因为较低温度更有利于克劳斯放热反应正向进行,COS和CS2转化效率基本维持不变。R-302催化反应机理与R-301一致,R-302床层温度降至225 °C后的SO2转化率由55.0%升至61.5%。因此,将R-301和R-302的床层温度分别保持至 320 °C和 225 °C具有更高的SO2转化率,能有效降低过程气中的SO2质量浓度,提高硫磺回收率。

表2 R-301不同操作温度下过程气分析结果Table 2 Analysis results of process gas at different operating temperatures of R-301

表3 R-302不同操作温度下的过程气分析结果Table 3 Analysis results of process gas at different operating temperatures of R-302

2.2 加氢反应器床层温度优化

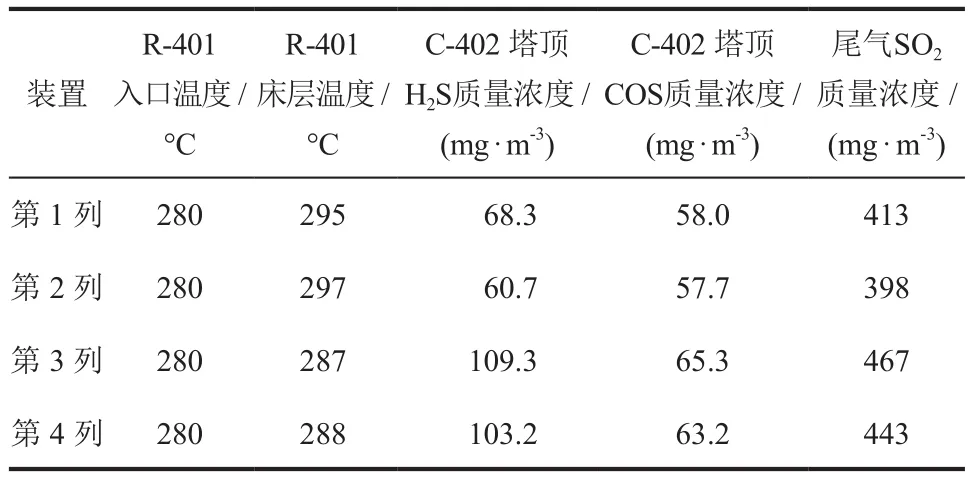

目前R-401入口温度按照设计控制在280 °C,加氢床层温度为300~310 °C,随着生产运行,第3、4列装置R-401催化剂床层温度由于催化剂活性的降低而降至 285~290 °C,C-402 塔顶出口尾气中的硫化物质量浓度增长明显,尾气SO2质量浓度高于第1、2列装置。优化前各列装置的运行数据见表4。由表4可知,第3、4列装置R-401床层温度较入口的温升仅为 7~8 °C,而第 1、2 列装置的温升达到15~17 °C。分析产生上述现象的主要原因,R-401的钴钼催化剂设计使用寿命为6年,随着生产运行5年,催化剂活性逐渐降低,而第1、2列装置在检维修中R-401催化剂已进行撇头更换[13],因此催化剂活性高于第3、4列装置,进而催化反应程度和床层温升较高,C-402塔顶硫化物组分和SO2质量浓度较低。适当提高R-401床层温度能提高加氢还原和水解反应的速率,降低尾气SO2质量浓度,但R-401内的催化反应属于放热反应,过高的床层温度会降低加氢还原和水解反应的转化率。

表4 优化前各列装置R-401及尾气运行数据Table 4 Operation data of R-401 and tail gas of each unit before optimization

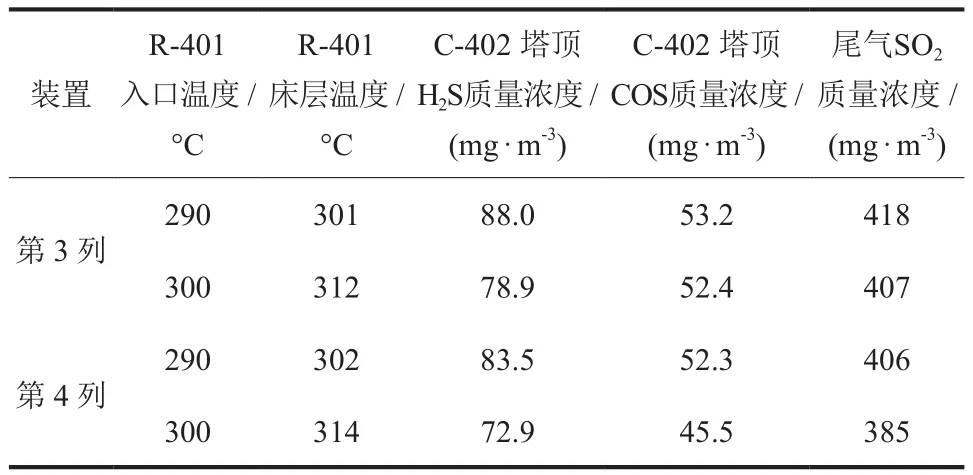

因此,将第3、4列装置R-401入口温度依次提高至 290 °C和 300 °C,强化催化反应,考察C-402 塔顶H2S和COS质量浓度,以及尾气SO2质量浓度,运行结果分析见表5。由表5可知,随着R-401过程气入口温度提升至290 °C,反应器床层温升明显,第3、4列装置较之前均提高了14 °C,与第2列装置R-401床层温度接近,C-402塔顶H2S和COS质量浓度分别控制在 90 mg/m3和 60 mg/m3以内,尾气SO2质量浓度分别下降了 49 mg/m3和 37 mg/m3。当R-401过程气入口温度提高至300 °C时,尾气SO2质量浓度虽然进一步降低,但降幅相对较小,F-402燃料气消耗量却大幅增加,运行成本加大。

表5 优化后R-401不同入口温度下的尾气运行数据Table 5 Operation data of tail gas at different inlet temperatures of R-401 after optimization

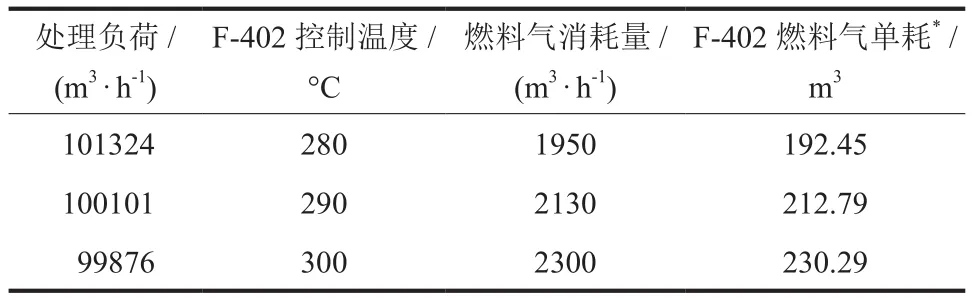

第3列装置F-402在不同操作温度下的燃料气消耗数据见表6。由表6可知,在处理负荷80%情况下,F-402温度每升高10 °C,燃料气消耗增加近200 m3/h。因此,第 3、4列装置R-401过程气入口温度优化为 290 °C。

表6 第3列装置F-402不同操作温度下的燃料气消耗量Table 6 Fuel gas consumption at different operating temperatures of F-402 in the third unit

2.3 尾气吸收系统工艺优化

影响胺液吸收的因素主要有溶剂温度、溶剂循环量和吸收塔压力等[14]。本文分别从上述3个方面入手,采用单因素变量法,在第3列装置对每个影响因素进行连续现场实验,考察净化气、C-402塔顶气体相关指标和尾气SO2质量浓度的变化。其中胺液温度调控范围为32~42 °C,循环量调控范围为 145~165 t/h,C-402 压力调控范围为1.0~10.0 kPa。

2.3.1 贫胺液温度对尾气SO2质量浓度的影响

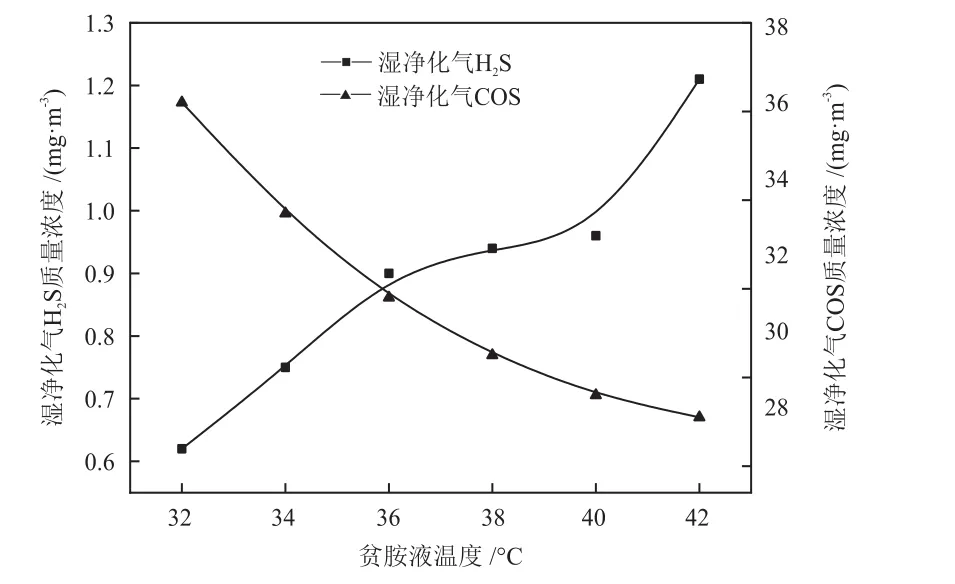

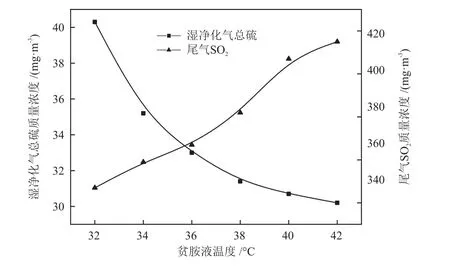

天然气净化装置的贫胺液用户点包括脱硫单元脱硫塔C-101和C-402,二者的贫胺液温度均由E-102控制,因此在优化C-402贫胺液温度时需兼顾脱硫塔中的H2S吸收,设计贫胺液入塔温度为40 °C,对应尾气SO2质量浓度约400 mg/m3。在原料气处理量 10 × 104m3/h、胺液循环量等条件不变情况下,调整贫胺液温度,对湿净化气指标及尾气指标进行跟踪,结果如图2和图3所示。

图2 贫胺液温度对湿净化气H2S和COS质量浓度的影响Fig.2 Effects of lean amine temperature on H2S and COS mass concentration in wet purified gas

由图2可知,随着贫胺液温度升高,湿净化气中H2S质量浓度从 0.62 mg/m3逐渐增加至 1.21 mg/m3,表明升温虽然一定程度降低了胺液对H2S的吸收效果,但胺液对H2S的总体吸收效果都非常好;同时,随吸收温度升高COS质量浓度从36.2 mg/m3降低至29.1 mg/m3,表明适当升温有助于强化胺液对COS的吸收。由图3可知,当贫胺液温度升高10 °C后,湿净化气总硫质量浓度降低约10 mg/m3,主要表现为有机硫的降低,且随温度升高下降趋势渐趋平缓;C-402主要以吸收尾气中H2S为主,升高胺液温度必然会导致排放尾气中的SO2质量浓度增加,当温度高于 40 °C时,SO2质量浓度高于 400 mg/m3。综合考虑,胺液温度控制在 36~38 °C为宜,湿净化气中的总硫质量浓度为31~33 mg/m3,此时尾气中的SO2质量浓度较设计值有较大的降低,为360~380 mg/m3。

图3 贫胺液温度对湿净化气总硫和尾气SO2质量浓度的影响Fig.3 Effects of lean amine temperature on total sulfur mass concentration in wet purified gas and tail gas SO2 mass concentration

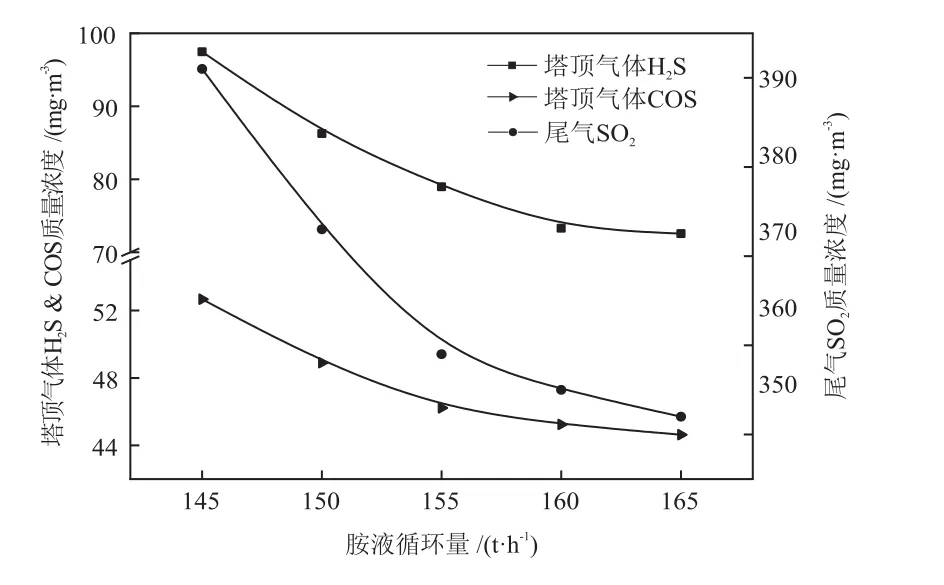

2.3.2 C-402胺液循环量对尾气SO2质量浓度的影响

在保证装置原料气进料量稳定,胺液温度基本不变的情况下,调整C-402胺液循环量,对C-402塔顶气体和尾气指标进行跟踪,结果见图4。由图4可知,随着胺液循环量增大,C-402塔顶气体中H2S和COS质量浓度呈下降趋势,其中H2S质量浓度从 97.5 mg/m3降低至 72.6 mg/m3,COS质量浓度从52.7 mg/m3降低至 44.6 mg/m3,很明显C-402 中主要以吸收H2S为主,增大胺液循环量能有效降低尾气中H2S质量浓度,因此尾气中的SO2质量浓度也会降低,降量约为40 mg/m3。但三者的下降趋势均随胺液循环量的增大而趋于平缓,尤其是当循环量高于160 t/h时,SO2质量浓度已没有明显降低;同时,循环量的增大对机泵耗电量,胺液系统平衡以及胺液发泡趋势有较大影响。因此,本研究将胺液循环量的设计值由 150 t/h提高至 155~160 t/h,更符合目前生产的稳定性和减排需求,此时尾气SO2质量浓度不高于 360 mg/m3。

图4 胺液循环量对C-402塔顶气体H2S和COS质量浓度、尾气SO2质量浓度的影响Fig.4 Effects of lean amine circulation amount on H2S and COS mass concentration in C-402 overhead gas and tail gas SO2 mass concentration

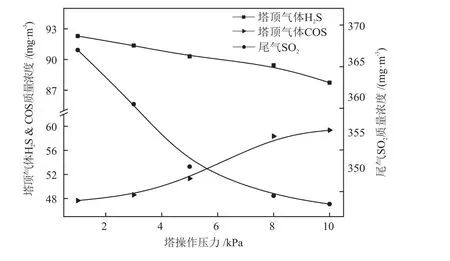

2.3.3 C-402操作压力对尾气SO2质量浓度的影响

在保证装置原料气进料量稳定,其他基本操作参数不变的情况下,调整C-402操作压力,对C-402塔顶气体和尾气指标进行跟踪,结果见图5。提高吸收塔的操作压力,酸性气分压增大,吸收推动力增大[15],由图5可知,C-402塔顶气体中H2S质量浓度从 92.3 mg/m3降低至 87.7 mg/m3,但COS质量浓度从 47.7 mg/m3升高至 59.4 mg/m3,尾气中SO2质量浓度呈下降趋势,压力高于5 kPa后,趋势不再明显,提高至 10 kPa仅有 3.0 mg/m3的降低。因此,C-402操作压力宜为5 kPa,此时尾气SO2质量浓度低于 355 mg/m3。

图5 C-402操作压力对C-402塔顶气体H2S和COS质量浓度、尾气SO2质量浓度的影响Fig.5 Effects of C-402 operating pressure on H2S and COS mass concentration in C-402 overhead gas and tail gas SO2 mass concentration

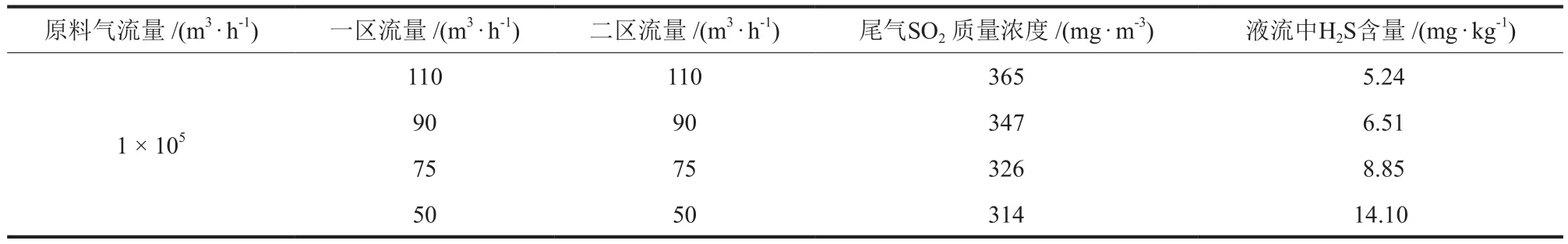

2.4 液硫池鼓泡空气量优化

鼓泡空气脱除的H2S气体经蒸汽抽射器直接送入F-404焚烧,是影响尾气SO2质量浓度的重要因素,通常造成SO2排放质量浓度增加 100~200 mg/m3[16]。液硫池一、二区总鼓泡空气量设计值为516 m3/h,在此工况下多次监测,尾气SO2平均质量浓度为413 mg/m3,液硫中的H2S平均含量为 4.58 mg/kg,低于控制指标的10.00 mg/kg。在确保液硫品质的情况下,对鼓泡空气量进行降量分析。本次研究中,在装置负荷约 80%(原料气处理量约 10 × 104m3/h)的工况下,对第3列装置液硫池鼓泡空气量进行降量优化,考察范围为 100~220 m3/h。

控制贫胺液温度在36 °C左右,尾气吸收塔胺液循环量为155 t/h,克劳斯炉配风稳定,调整第3列装置液硫池鼓泡空气流量,测得尾气SO2和液硫中H2S质量浓度数据见表7。由表7可见,降低鼓泡空气量后,尾气中的SO2质量浓度有所下降,但当一、二区鼓泡空气量低于75 m3/h时,液硫中溶解的H2S将接近控制指标。因此,推荐液硫池一、二区鼓泡空气量为75 m3/h,较设计的鼓泡空气量降低306 m3/h,此时尾气SO2质量浓度降低至 326 mg/m3。

表7 鼓泡空气流量对尾气SO2质量浓度和液硫品质的影响Table 7 Effects of bubbling air volume on tail gas SO2 mass concentration and liquid sulfur quality

3 结论

根据GB 39728-2020减排需求,对某高含硫天然气净化厂克劳斯/斯科特装置开展了尾气SO2减排现场实验,分析了第3列装置现有的运行数据,依序对工艺流程中R-301、R-302、R-401、C-402 和液硫池相关工艺参数进行了调优,考察了调优后的相应指标,得到以下结论。

(1)将R-301和R-302床层温度分别降至320 °C和225 °C时,过程气具有更高的SO2转化率,能有效降低过程气中的SO2质量浓度。

(2)针对R-401催化剂活性的降低,将过程气入口温度提高至290 °C,尾气SO2质量浓度降幅明显;基于流程特性和胺液吸收机理,将C-402的胺液循环量、温度和吸收压力分别优化为155~160 t/h、36~38 °C和 5 kPa后,尾气SO2排放质量浓度低于355 mg/m³。

(3)在保证液硫产品品质的情况下,通过大幅降低液硫池一、二区鼓泡空气流量,尾气SO2排放质量浓度降至 326 mg/m³,符合GB 39728-2020 中规定的SO2排放要求。