单管输送模式开发深水气田水合物的防治措施分析

李鹏程,陈宏举,路 宏,王 军,颜筱函

(中海油研究总院有限责任公司,北京 100028)

深水油气田开发具有高技术、高风险、高投入及高回报的“四高”特点,任何事故都可能极大地增加作业时间和成本,严重时还可能导致灾难性后果[1]。深海海底为低温高压、强换热的自然环境,使集输系统面临严峻考验。在生产系统低温高压条件下,地层产出水与天然气形成水合物,导致管内流通面积减小,由此产生的节流效应影响正常输送,节流位置水合物持续聚并,则将堵塞管道,造成严重生产事故[2]。因此,水下集输系统中水合物的防治,是保障深水油气田安全生产的重要举措之一[3-4]。陵水25-1气田是中国首次采用单管输送模式开发的深水气田。通过管汇间管道,各井生产物流集输至中心管汇,再通过单根113 km的外输管道,输送至水深88 m的浅水平台。管道自中心管汇15 km,即爬坡至陆坡边缘200 m水深处,沿途起伏大。因采用单管输送模式,水合物一旦堵塞,将严重影响水下生产系统的安全运行。

学者针对深水气田开发过程中的水合物防治开展了大量研究。王志远[5]和刘书杰等[6]对深水气井井筒内,天然气水合物预测及堵塞特征进行了研究;UMEH等[7]研究了海底多相管输中,水合物的生长、堵塞机理及堵管规律;王军等[8-9]研究了深水气田气井开井过程中的水合物预防;郭艳利等[10]分析了深水混输管道停输再启动的水合物生成风险;还有研究者[11-12]对双管输送模式的水合物解堵方法进行了研究。综上可见,对单管输送模式下,深水气田水合物的预防及解堵,仍缺乏系统化的研究。

针对陵水25-1气田开发,本文基于Vander Waals水合物预测模型,计算凝析气生成水合物的相平衡曲线;利用OLGA多相流计算软件,对深水气田不同生产阶段的水合物生成进行预测,提出预防措施,并采用双侧降压法开展解堵分析。

1 理论计算模型

1.1 天然气水合物生成条件计算模型

基于Vander Waals模型,建立天然气水合物相平衡方程[13]:

式中,T、T0分别为水合物的生成温度、标况温度,K;p、p0分别为水合物的生成压力、标况压力,Pa;μβ-μα为计算温度、压力下,空水合物晶格相中与纯液态或固态中水的化学势差,J/mol;Δμ(T0,p0)为标况下,空水合物晶格相中与纯液态或固态中水的化学势差,J/mol;ΔH为水合物相与纯水相的焓变,J/kg;ΔV为水合物相与纯水相的体积差,m3/kg;R为气体常数,8.314 J/(mol·K)。

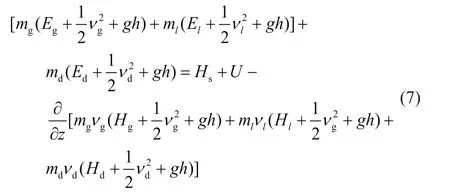

1.2 混输管道多相流动计算模型

采用OLGA软件改进的双流体模型,求解以相间质量传递进行关联的6个守恒方程,得到气田开发过程中,井筒管柱和管道内,稳态和瞬态多相流动工况的压力、温度和流量等参数。在欧拉法的基础上,基本方程运用了拉格朗日前缘跟踪格式。多相流动包括气相、液相和液滴3个质量方程,液滴气相、液相两个动量方程,1个能量方程[14]。

气相、液相和液滴的质量守恒方程:

式中,下标g、l、d分别代表气相、液相、液滴;A为管线过流断面的横截面积,m2;G为质量源,kg/s;V为体积分数,满足Vg+Vl+Vd= 1;ψg为气液两相之间的质量传递速度,kg/s;ψe、ψd分别为液滴夹带速度、沉降速度,kg/s;ρ为密度,kg/m3;t为时间,s。

气相加液滴、液相的动量守恒方程:

式中,ν为速度,m/s;νr为气相与液相间的相对速度,m/s;α为管线轴线与垂线之间的夹角;i代表气液两相主体间的界面;Sg、Sl、Si分别为气相、液膜、气液两相混合物之间各自的界面湿周长度,m;g为重力加速度,m/s2。

气液相混合物的能量守恒方程:

式中,E为单位质量内能,J/kg;h为高程,m;Hs为质量源的焓,J;U为管壁的传热量,J;m为质量,kg。

2 不同阶段水合物生成预防措施分析

2.1 预调试阶段

水下生产设施建成后,需进行试压验证。利用预装的乙二醇,作为跨接管、管汇和其间挠性管道的试压介质。游离水是天然气水合物生成的必要条件,而外输钢制管道试压采用海水,因此试压结束后,气田投产前,须对中心管汇至平台的外输管道实施排水干燥,避免天然气遇游离水生成水合物[15-16]。建议采用清管列车一次性完成排水与干燥作业,以减少海上施工工期。清管列车的布置方案见图1。为防止乙二醇窜漏,在淡水车厢与乙二醇车厢间,建议布置水基凝胶车厢,用于密封和润滑。

图1 清管列车布置Fig.1 Arrangement of pigging trains

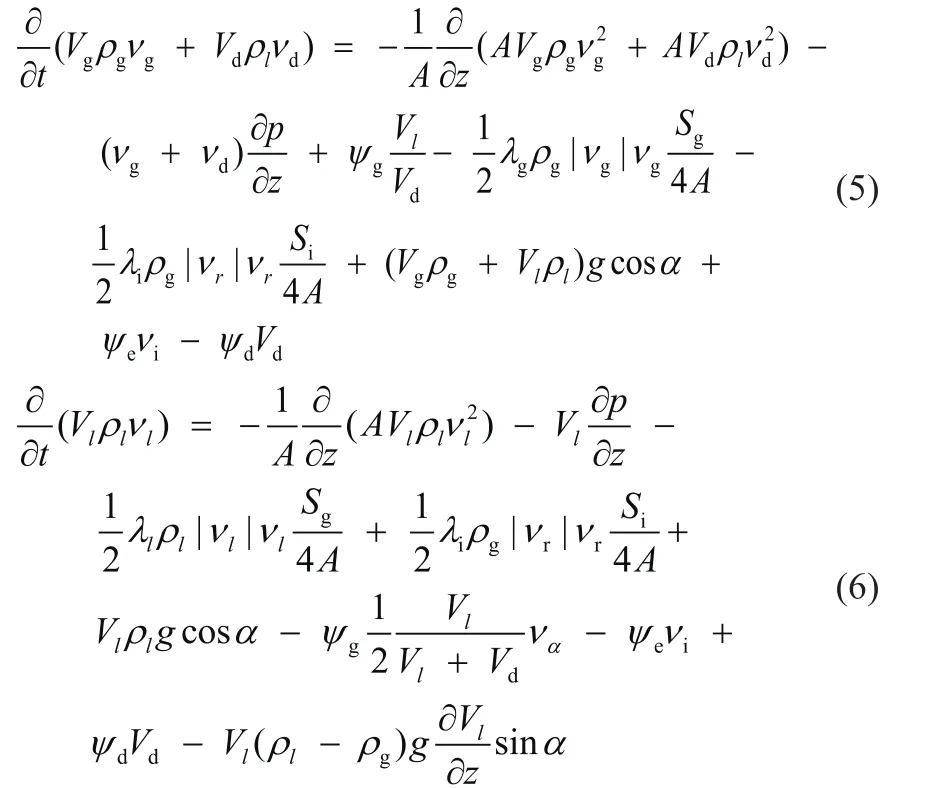

2.2 开井启动阶段

水下生产井口及采油树上,各类阀门布置如图2。在初始开井或停产冷启动前,油嘴上游压力为关井压力58.8 MPa,油嘴下游压力为管道初始充压压力 9.8 MPa,水下生产系统内,流体温度接近海水温度3.6 °C。在开井启动时,油嘴上下游的压差非常大,在焦耳-汤姆逊效应下,引起流体温度骤降,油嘴下游极易生成水合物,因此需在油嘴上游主阀和翼阀之间注入甲醇。

图2 阀门布置Fig.2 Arrangement of valves

采用上述多相流动计算模型,利用OLGA软件,模拟开井过程中,油嘴上下游压力、温度及井口生产水流量的瞬时变化。采用上述水合物相平衡方程,利用PVTSIM软件,计算水中不同甲醇质量分数下,水合物生成相平衡曲线。开井后15 h油嘴上下游流体温度与压力变化曲线(红色虚线起点58.8 MPa,3.6 ℃;紫色虚线起点 9.8 MPa,3.6 ℃),油嘴下游管内生产水流量与温度变化曲线,以及不同甲醇质量分数下水合物生成相平衡曲线如图3。由图3可知,为抑制油嘴下游生成水合物,需确保水中甲醇质量分数不低于57%。受井筒内井底积液和气液流速差异影响,井口生产水流量最大为48 m3/d,大于配产正常生产水量9 m3/d。因此,需考虑生产水流量突增,降低甲醇质量分数的影响。根据油嘴下游不同时刻,甲醇质量分数和生产水流量的要求,计算甲醇注入流量最大为45 m3/d。在生产水流量保持在配产的9 m3/d之前,以此流量注入甲醇,之后可调整至10 m3/d。分阶段控制甲醇注入流量,可以减小平台的甲醇储存空间。

图3 开井启动阶段管内工况、不同质量分数甲醇下水合物生成相平衡曲线Fig.3 Operating conditions in pipe during well startup stage,phase equilibrium curves of hydrate formation at different mass fractions of methanol

开井过程需持续注入甲醇,随着流体升温,直至油嘴下游不再存在水合物生成风险。将PVTSIM软件生成的水合物生成相平衡曲线嵌入到OLGA软件内,分别对有甲醇注入和无甲醇注入时,油嘴下游流体水合物生成过冷度进行了计算,结果如图4。

图4 开井启动阶段油嘴下游过冷度和甲醇注入流量变化曲线Fig.4 Change curves of subcooling at downstream of choke and methanol injection flow during well startup

流体水合物生成过冷度为流体温度与相应压力条件下水合物生成温度的差值。由图4可知,开井前 2 h,甲醇注入流量为 45 m3/d;2 h后,调整为10 m3/d;总注入时长需大于10 h,方可保证停注后无水合物生成风险。

2.3 正常生产阶段

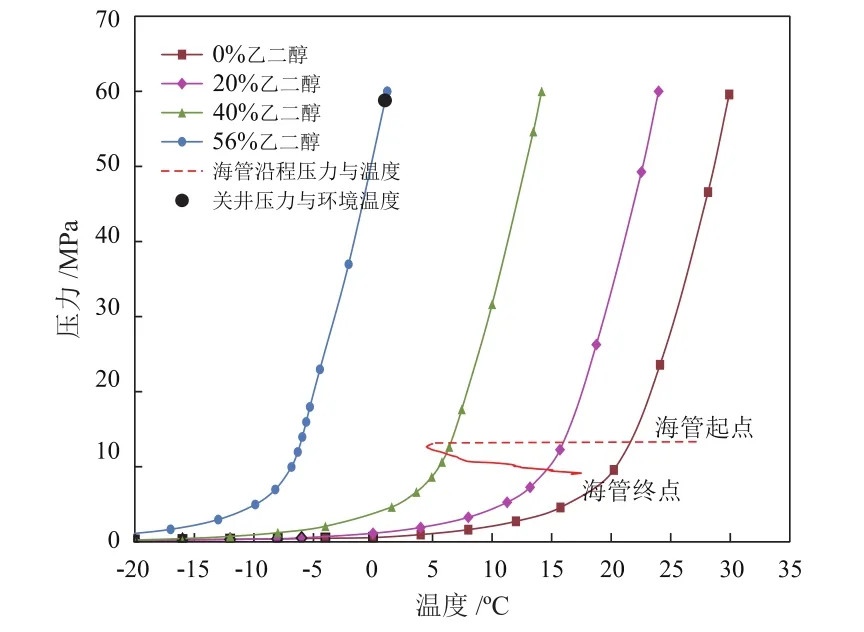

正常生产阶段,需在各单井油嘴下游连续注入乙二醇,确保正常及非正常工况下,水下生产系统内无水合物生成[17]。确定乙二醇质量分数,需考虑以下两种条件中的苛刻者:关井压力和最低环境温度;管道沿线最低流动温度和相应位置流动压力[18-19]。确定质量分数时,根据水合物生成、生长、聚并的热力学和动力学耦合机制,温度取3.0 °C的设计余量。利用PVTSIM软件,计算水中不同乙二醇质量分数时,水合物生成相平衡曲线,见图5。由图5可知,正常生产阶段,管道沿程压力与温度处于水合物生成区内,存在水合物生成风险;乙二醇质量分数由关井压力和最低环境温度确定,生产中需大于56%。

图5 正常生产阶段管内工况、不同质量分数乙二醇下水合物生成相平衡曲线Fig.5 Operating conditions in pipe during normal production stage, phase equilibrium curves of hydrate formation at different mass fractions of ethylene glycol

2.4 气田停产阶段

深水气田存在计划或意外关停,受生产系统内流体压力平衡与系统外海水对流影响,此时管道内温度与压力发生剧烈变化,易在水下井口处或管道内引起水合物生成。采用OLGA软件,对长期停产气田管道内压力与温度进行计算。结果显示,水下生产系统内最大压力为12.6 MPa,管道内流体温度降低至4.0 °C,接近海水温度 3.6 °C。对比图5 的水合物生成相平衡曲线可知,正常生产阶段注入的乙二醇,可以确保气田停产后水下生产系统内无水合物生成。

3 水合物解堵措施分析

3.1 水合物解堵方法

与陆地和浅水管道相比,水下生产系统现场水合物解堵复杂且不易操作,目前主要的解堵方法包括注醇法和降压法[20-21]。采用注醇法,需保证注入的水合物抑制剂可到达堵塞位置,常用于跨接管和管汇附近的解堵。降压法对水合物解堵非常有效,但堵塞点两侧压差过大,将提高水合物移动动能,损伤管道和水下生产系统,故采用双侧降压。当水合物堵塞发生,深水气田关停后,管道内积液因重力影响聚积在低洼处,无法注入抑制剂溶解水合物,双侧降压法是管道水合物解堵的首选方法[22]。

假定管道内无水合物抑制剂,该极端工况下,管道内发生水合物堵塞。采用双侧降压法,利用OLGA软件,对管汇间管道和外输管道堵塞情形,开展解堵分析。

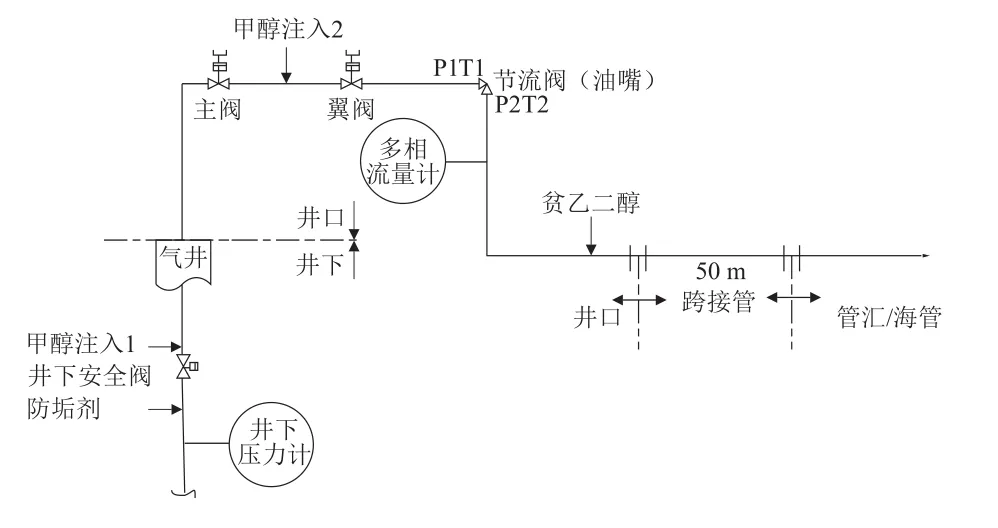

3.2 管汇间管道解堵

对于管汇间管道发生水合物堵塞,可通过两种方案实现双侧降压。方案一中,一侧利用平台放空系统,另一侧利用泄压船,采用连续油管,连接管汇上的预留放空接口;方案二中,利用两艘泄压船,采用连续油管,分别连接管道两端管汇上的预留放空接口。采用上述两种方案,对管汇间管道水合物进行降压解堵,过程中堵塞点压力变化见图6。

图6 管汇间管道降压过程中压力的变化Fig.6 Pressure change of pipeline between manifolds during pressure relief

由图6可知,方案一中,外输管道内积液在陆坡区形成静液柱,仅可将堵塞点压力降至2.6 MPa。此压力下,结合最低环境温度3.6 °C,只有当管道内水合物中,乙二醇质量分数大于28%时,才能解堵。方案二中,可将堵塞点压力降至0.6 MPa。结合乙二醇质量分数为0%的水合物生成相平衡曲线(图5),环境温度3.6 °C时,水合物溶解压力需小于0.9 MPa。因此,极端工况下,方案二也可以解堵。

3.3 外输管道解堵

假定水合物堵塞发生在距中心管汇4 km处。采用双侧降压,一侧利用平台放空系统,另一侧利用泄压船,采用连续油管,连接中心管汇上的预留放空接口。解堵过程中,堵塞点压力变化见图7。由图7可知,管道中积液在陆坡区形成静液柱,仅可将压力降至 3.0 MPa。此压力下、结合最低环境温度 3.6 °C,只有当管道内水合物中,乙二醇质量分数大于33%时,才能解堵。可见,生产中必须严格控制乙二醇的注入流量,保证其水中质量分数不低于设计值。

图7 外输管道降压过程中压力的变化Fig.7 Pressure change of export pipeline during pressure relief

4 结论

针对陵水25-1气田开发模式,对气田不同阶段水合物生成,进行了预测并提出预防措施,进一步对管汇间管道和外输管道内水合物堵塞开展了解堵分析,得到如下主要结论。

(1)预调试阶段,需对外输管道实施排水干燥;开井启动和正常生产阶段,均存在水合物生成风险;开井启动阶段,需在油嘴上游注入甲醇,注入流量可分阶段控制,以减小平台储存空间,前2 h注入流量为45 m3/d,随后可调整至10 m3/d,共注入10 h;正常生产阶段,需在油嘴下游连续注入乙二醇,注入流量为85 m3/d;气田停产阶段,无水合物生成风险。

(2)管汇间管道发生水合物堵塞,利用降压法,将堵塞点压力降至0.6 MPa,可实现解堵;外输管道发生水合物堵塞,利用降压法,仅可将堵塞点压力降至3.0 MPa,若堵塞前水中乙二醇质量分数小于33%,则难以解堵,气田将面临无法继续生产的风险。因此,以单管输送模式开发的深水气田,生产中须严格保证水合物抑制剂的注入流量。