P-Al/NaX催化剂的合成及其甲苯甲醇侧链烷基化制苯乙烯性能研究

刘文龙,温月丽,王 斌,Ahmad Faraz,李承达,黄 伟,3

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;2.太原理工大学环境科学与工程学院,山西 太原 030024;3.太原理工大学 山西太原理工煤转化技术工程有限公司,山西太原 030024)

苯乙烯作为重要的化工原料在各行各业中发挥着重要的作用。生产苯乙烯的传统方法是乙苯脱氢法,但该方法工艺复杂且能耗较高[1-2],因此,探究出节能环保的苯乙烯生产方法具有重大意义。甲苯与甲醇侧链烷基化制得苯乙烯的方法具有原料易得和能耗较低等优点[3-4],工业前景较好,然而缺少高效的催化剂是阻碍该方法实现工业化的最主要原因。

甲苯甲醇侧链烷基化制苯乙烯的过程是酸碱协同催化反应[5-7]。甲苯和甲醇在不同的酸碱活性中心会发生不同的催化反应,催化剂上的碱性位会活化甲苯侧链甲基和催化甲醇脱氢为甲醛[8],酸性位则吸附稳定甲醛和活化后的甲苯。甲苯与甲醇在酸性位过强的情况下会发生苯环上的环烷基化生成副产物二甲苯,不同的是甲苯与甲醇在催化剂碱中心发生侧链烷基化生成乙苯及苯乙烯,且过强的碱性会导致苯乙烯继续加氢反应生成乙苯[9],甲醛进一步分解成CO[10-11],因此合适的酸碱性强度是影响侧链烷基化进行的最主要因素。

目前甲苯甲醇侧链烷基化反应催化剂主要针对碱金属沸石分子筛及其改性进行研究。此外,也有一些学者探究了碳[12]和水滑石[13-14]等材料在侧链烷基化中的反应活性。X沸石催化剂因其具有较大比表面、离子交换特性[15]和适宜的酸碱中心等优势表现出良好的侧链烷基化活性。LACROIX等[16]研究发现,没有水洗的铯离子交换沸石比水洗后的显示出更好的侧链烷基化活性。除金属组分改性沸石分子筛之外,如P等非金属元素被认为是改性X沸石的有效组分。YIN等[17]和CHOI等[18]报道了K3PO4同时具有酸碱性位,有利于侧链烷基化的进行。WANG等[19]报道了当负载质量分数大于5%的K3PO4在CsX上时,甲苯甲醇侧链烷基化活性明显上升,这可能是因为K3PO4的加入将催化剂酸碱性位调控至适宜的程度。此外,Al通常被认为是甲苯甲醇侧链烷基化的酸性位[20],其可以吸附稳定活化后的甲苯和甲醛。尽管学者们已经对用于甲苯甲醇侧链烷基化制苯乙烯的催化剂进行了许多的探究,但催化剂的稳定性和苯乙烯选择性仍不理想,对于X分子筛与P和Al在该反应中的协同作用效果充满了挑战性。

本文采用水热法合成了不同P和Al含量(物质的量,下同)的P-Al/NaX催化剂,并分别负载质量分数为9%的NaOH,探究了该系列催化剂在甲苯甲醇侧链烷基化制苯乙烯反应中的催化性能。结合X射线衍射(XRD)、CO2-TPD和NH3-TPD等表征手段,研究了催化剂的组成结构、酸碱性以及该系列催化剂在甲苯甲醇侧链烷基化反应中的活性和产物分布之间的关系。

1 实验部分

1.1 实验原料与试剂

实验原料与试剂如表1所示。

1.2 催化剂制备

P-Al/NaX采用水热法制备得到,在初始胶液中,Al2O3、P2O5和H2O物质的量比为 1:1:80,用二异丙基胺调节其pH为5.5。Al2O3的来源是异丙醇铝,P2O5的来源是磷酸,NaX与异丙醇铝物质的量比分别为1.0:1.0、1.5:1.0和2.0:1.0。将该系列催化剂命名为Cat-m-9Na(m为NaX所含铝原子与异丙醇铝所含铝原子的物质的量比,分别为2.0:1.0、3.0:1.0和4.0:1.0;9为负载质量分数为9%的NaOH)。

具体催化剂制备步骤为:NaX与异丙醇铝物质的量比为1.0:1.0时,在59.10 mL去离子水中加入17.11 g异丙醇铝,搅拌 5 min形成浆液,向浆液中加入 9.50 g磷酸和 3.50 mL二异丙基胺,搅拌 20 min后加入 35.00 g NaX,再次搅拌 1 h后,把活性胶液在180 ℃下水热72 h,对水热后生成的催化剂前驱体离心洗涤至中性后,140 ℃下干燥2 h得到P-Al/NaX。将质量分数为9%的NaOH溶解于40.00 mL去离子水中,将100.00 mL去离子水放入80 ℃水浴锅中,使用蠕动泵将配制好的质量分数为9%的NaOH溶液滴加至烧杯,与此同时,将 5.00 g P-Al/NaX粉末逐步加入。完成滴加后,在80 ℃水浴锅中继续搅拌3 h,再在 80 ℃下干燥 12 h,500 ℃下焙烧 3 h,制得催化剂Cat-2-9Na。

NaX与异丙醇铝物质的量比为1.5:1.0时,NaX的添加量为35.00 g,异丙醇铝的添加量为11.41 g,磷酸的添加量为6.31 g,二异丙基胺的添加量为2.37 mL,去离子水的添加量为 39.42 mL,其水热制备过程同上,得到P-Al/NaX,并负载质量分数为9%的NaOH,80 ℃下干燥 12 h,500 ℃下焙烧 3 h,制得催化剂Cat-3-9Na。

NaX与异丙醇铝物质的量比为2.0:1.0时,NaX的添加量为 35.00 g,异丙醇铝的添加量为 8.56 g,磷酸的添加量为4.73 g,二异丙基胺的添加量为1.77 mL,去离子水的添加量为 29.58 mL,其水热制备过程同上,得到P-Al/NaX,并负载质量分数为9%的NaOH,80 ℃下干燥 12 h,500 ℃下焙烧 3 h,制得催化剂Cat-4-9Na。

此外,为探究水热过程合成的磷铝硅酸盐Na13Al24Si13P11O96·H2O结构对侧链烷基化反应的影响,通过浸渍法制备了对比催化剂,在35.00 g NaX上浸渍质量分数为 9%的NaOH,80 ℃下干燥 12 h,500 ℃下焙烧 3 h,制得催化剂NaX-9Na。

1.3 催化剂的表征

采用日本岛津公司Lab-XRD-6000X射线衍射仪对催化剂物相结构进行分析,该衍射仪使用Cu Kα辐射源,工作电压和电流分别为40 kV和30 mA,以8 (°)/min的扫描速率在 2θ为 5°~80°范围内记录光谱。

采用日本电子光学公司JSM-6010PLUS/LV型仪器对催化剂形貌进行分析,获得扫描电子显微镜(SEM)和X射线光谱(EDS)图像,对催化剂样品进行喷金处理,放大倍数为1000倍。

采用荷兰帕纳克公司Epsilon1型科研版X荧光光谱仪对催化剂样品进行化学成分分析。靶材为Ag靶,检测器为SDD5,工作电压和电流分别为50 kV和 100 μA。

采用天津先权公司TP-5080吸附仪对CO2和NH3进行程序升温脱附(TPD),对催化剂品表面酸碱性进行分析。CO2-TPD(NH3-TPD)的测量通过以下程序进行:将0.10 g催化剂在450 ℃的氦气中纯化30 min,冷却至50 ℃,吸附CO2(NH3)30 min,吸附完成后用氦气吹扫30 min,最后以10 ℃/min的升温速率从50 ℃加热到850 ℃进行脱附,使用质谱(QIC-20)检测对CO2(NH3)气体的脱附量进行检测。

采用美国赛默飞世尔科技公司Escalab 250型光谱仪对催化剂样品进行X射线光电子能谱(XPS)测试,辐射源为单色化Al Kα(hv= 1486.6 eV),基础真空压力为 2 × 10-7Pa,以结合能为 284.6 eV的C 1s为标准对其它元素的结合能进行校正。

1.4 催化剂测试

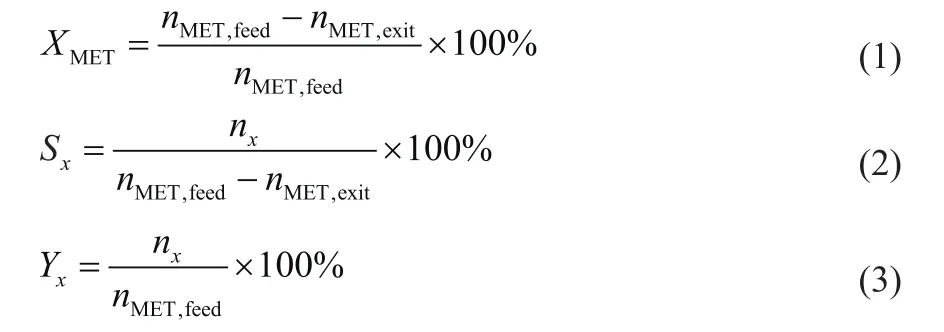

甲苯甲醇侧链烷基化反应评价装置为固定床反应器,该反应在管式炉内常压下进行。反应前将催化剂压片造粒成粒径为40~60目的固体颗粒,称量1.20 g催化剂进行催化活性评价,将催化剂放入内径为7 mm的反应管恒温段,催化剂与反应管出口之间用20~40目的石英砂支撑,石英砂与催化剂之间用石英棉分隔。氮气作载气,其流速为10 mL/min。反应前需对催化剂在N2中预处理 2 h(450 ℃),去除催化剂中吸附的CO2和H2O,再将反应器降温至425 ℃进行反应。将甲苯与甲醇以物质的量比5:1进行配制,然后将配制好的混合物通过微量进样泵以0.8 mL/h的速度送入反应器。经过反应后的产物经毛细管柱(型号为HP-FFAP,0.53 mm × 50 m)分离后在气相色谱仪(型号为GC950)和氢火焰离子化检测器(FID)上检测分析。色谱参数设置如下:柱炉温度、检测器、气化室和辅助炉温度分别为100 ℃、250 ℃、220 ℃和 150 ℃,空气分压为 0.05 MPa,氢气分压为 0.14 MPa,柱前压为 0.08 MPa。通过归一法计算产物分布,以甲醇为标准物计算该反应的转化率(XMET,%),选择性(Sx,%)和收率(Yx,%),分别如式(1)~式(3)所示。

式中,nMET,feed为甲醇进口物质的量,mol;nMET,exit为甲醇出口物质的量,mol;x为侧链烷基化反应的各种产物,如乙苯(EB)、甲醛(HCHO)、苯乙烯(STY)、甲烷(CH4)、二甲苯(XY)或甲醛(HCHO);nx为产物x的物质的量,mol。

2 结果与讨论

2.1 催化剂性能评价结果分析

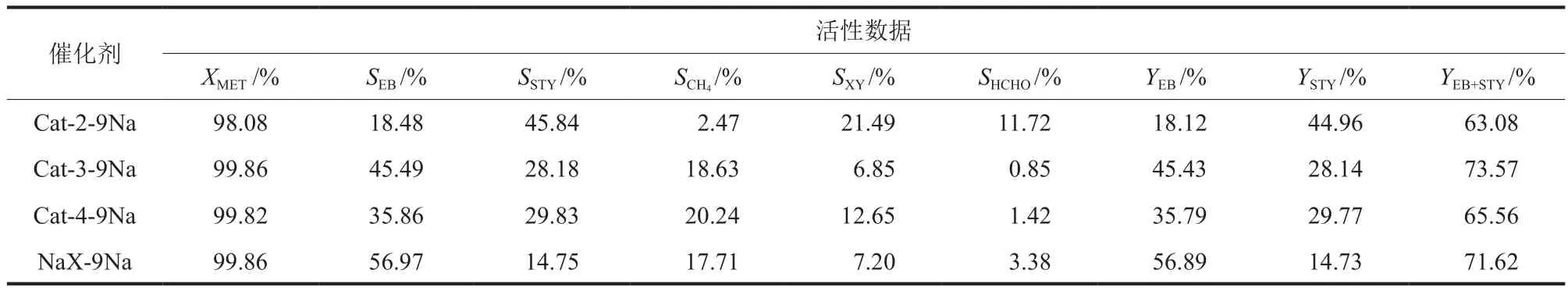

表2为Cat-m-9Na和NaX-9Na在甲苯甲醇侧链烷基化中的活性数据。Cat-m-9Na和NaX-9Na甲醇转化率较高,随着NaX物质的量占比的增加,苯乙烯的选择性有所降低,而乙苯的选择性有所升高。结合TPD表征结果,Cat-3-9Na、Cat-4-9Na和NaX-9Na碱性强度增加的同时,导致了苯乙烯加氢为乙苯。Cat-3-9Na表现出最高的侧链烷基化活性,乙苯和苯乙烯总收率达到73.57%,乙苯和苯乙烯的选择性分别达到45.49%和28.18%。

表2 Cat-m-9Na和NaX-9Na在甲苯甲醇侧链烷基化反应中的活性数据Table 2 Activity data of Cat-m-9Na and NaX-9Na for side chain alkylation of toluene with methanol

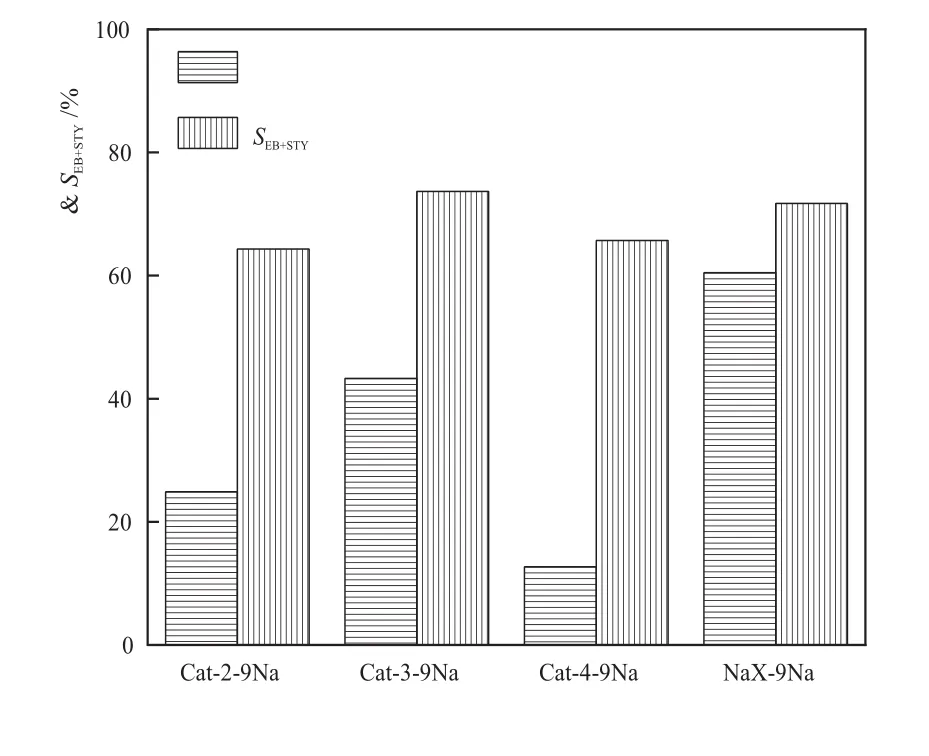

为探究催化剂表面酸碱性与活性数据之间的关系,对催化剂酸碱性位与乙苯和苯乙烯选择性进行了关联(图1)。强碱性位占比和与中强酸性位占比之差与乙苯和苯乙烯选择性的变化趋势一致。进一步说明了强碱性位会促进侧链烷基化反应的进行,提高苯乙烯和乙苯的总收率,而中强酸性位则不利于侧链烷基化反应,中强酸性位数量较多则会导致副反应甲苯甲醇环烷基的发生。

图1 Cat-m-9Na和NaX-9Na产物选择性与酸碱性位占比之差的关系Fig.1 Relationships between selectivity of products and difference in proportion of acid-base sites of Cat-m-9Na and NaX-9Na

2.2 催化剂表征

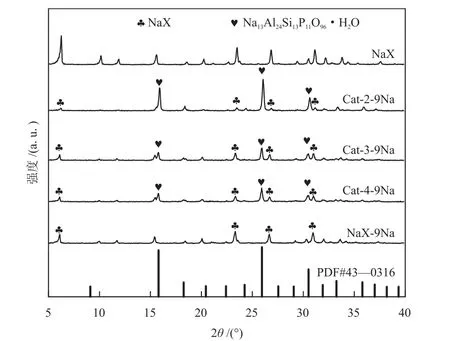

图2为所制备催化剂的XRD谱图。从图2可以看出,Cat-2-9Na、Cat-3-9Na和Cat-4-9Na均出现了Na13Al24Si13P11O96·H2O的特征衍射峰,其中Cat-2-9Na的Na13Al24Si13P11O96·H2O的特征衍射峰强度最高。所有催化剂均在 2θ= 6.2°、23.4°、26.7°和31.0°附近出现NaX的特征峰,说明所有催化剂均保留了NaX结构。同时,随着NaX物质的量占比(NaX与投入的异丙醇铝的物质的量比,下同)的增加,NaX的特征峰强度增加,进一步说明水热过程投入越多的NaX,NaX结构被破坏程度越小,Na13Al24Si13P11O96·H2O的结晶度越差。NaX-9Na的NaX特征峰强度有所降低,主要是因为浸渍过程中NaOH会对其结构进行破坏。图2中没有观察到NaOH的特征衍射峰,说明NaOH以无定形形态高度分散在分子筛表面或者孔道中[19,21]。

图2 Cat-m-9Na和NaX-9Na的XRD谱图Fig.2 XRD patterns of Cat-m-9Na and NaX-9Na

图3(a)和图3(b)分别为NaX和Na13Al24Si13P11O96·H2O的结构示意,水热过程中NaX与P和Al发生相互作用,将P和Al嵌入到NaX骨架中形成新的Na13Al24Si13P11O96·H2O,新结构上的骨架O作为侧链烷基化反应的碱性位,Na和Al作为该反应的酸性位。结合活性数据评价发现,出现Na13Al24Si13P11O96·H2O结构的催化剂表现出更高的苯乙烯选择性,这可能是因为Na13Al24Si13P11O96·H2O结构骨架上含有P,进一步促进了反应中苯乙烯的生成。

图3 NaX结构(a)和Na13Al24Si13P11O96·H2O结构(b)Fig.3 Structures of NaX (a) and Na13Al24Si13P11O96·H2O (b)

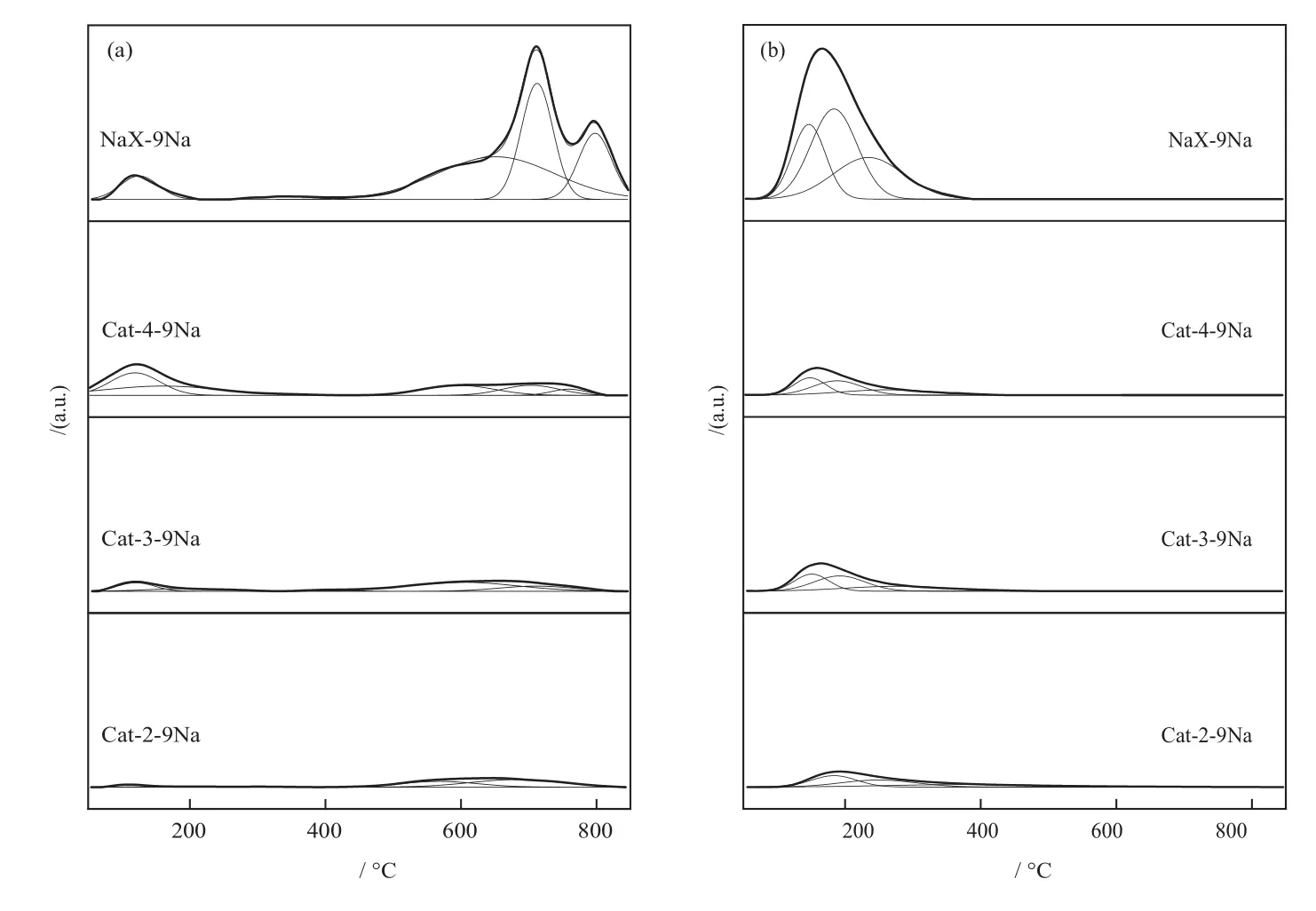

图4为Cat-m-9Na和NaX-9Na的CO2-TPD和NH3-TPD谱图,将温度在50~200 ℃范围内的峰定义为弱碱(酸)中心的脱附峰,200~500 ℃范围内的峰定义为中强碱(酸)中心的脱附峰,500~800 ℃范围内的峰定义为强碱(酸)中心脱附峰。从图4(a)可以看出,Cat-m-9Na和NaX-9Na均出现弱碱性位脱附峰和强碱性位脱附峰,且随着NaX物质的量比的增加,催化剂强碱性位数量提高,其中NaX-9Na的强碱性位数量最多,这可能是因为水热过程中P与Al和NaX骨架上的碱性位相互作用,从而减少了催化剂上强碱性位点的数量,而NaX-9Na未经过水热过程,其碱性位点没有被破坏。结合催化剂活性数据评价,随着NaX物质的量占比的增加,强碱性位数量的提高导致了侧链烷基化反应过程中苯乙烯加氢成为乙苯,苯乙烯选择性降低,乙苯选择性提高。此外,Cat-m-9Na和NaX-9Na中的Na+也会影响强碱中心脱附峰的面积,部分Na+与CO2反应生成了Na2CO3,而Na2CO3的脱附温度在500 ℃以上,从而导致强碱中心脱附峰面积增加[22]。从图4(b)可以看出,随着NaX物质的量占比的增加,催化剂NH3脱附峰面积逐渐增加,没有经过水热过程的NaX-9Na的NH3脱附峰面积最大,酸性位点最多,主要是因为水热过程中催化剂损失了部分酸性位点,而NaX-9Na上未经过水热过程,其酸性位点没有被破坏。此外,在水热过程中,NaX物质的量比的增加导致NaX被破坏程度降低,这与XRD中Na13Al24Si13P11O96·H2O峰强度变弱、NaX特征峰强度增强对应。

图4 Cat-m-9Na和NaX-9Na的CO2-TPD-MS (a)与NH3-TPD-MS (b)谱图Fig.4 CO2-TPD-MS (a) and NH3-TPD-MS (b) spectra of Cat-m-9Na and NaX-9Na

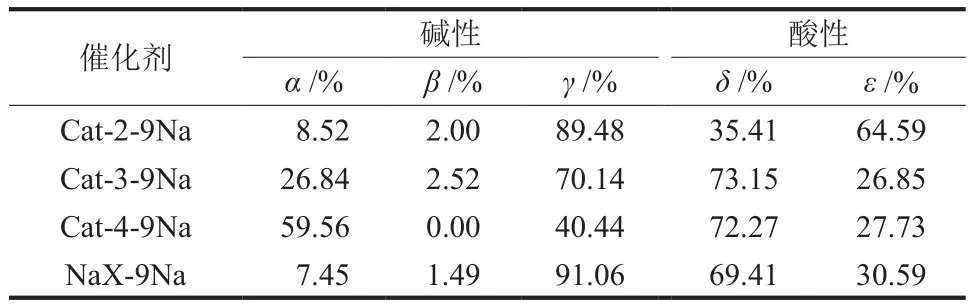

Cat-m-9Na和NaX-9Na中酸碱性位的占比如表3所示。

表3 Cat-m-9Na和NaX-9Na的酸碱性位分布与占比Table 3 Acid-base sites distribution and proportion of Cat-m-9Na and NaX-9Na

Cat-2-9Na 、Cat-3-9Na和NaX-9Na均强碱性位占比最大,中强碱性位占比最小。与Cat-2-9Na相比,其余催化剂的弱酸性位占比明显较高。

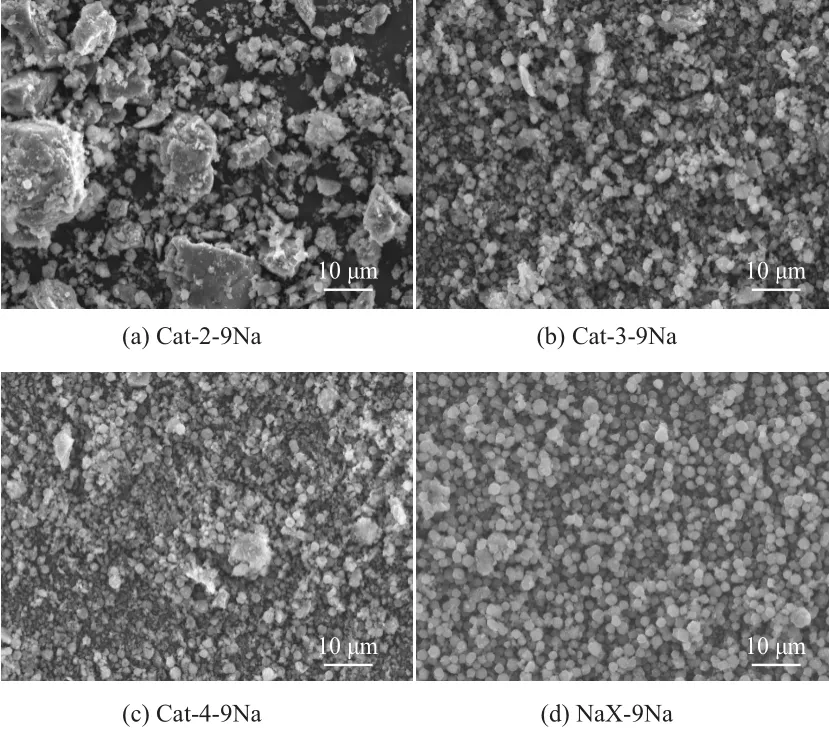

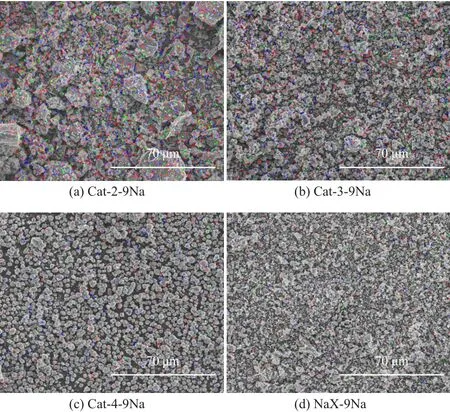

图5为Cat-m-9Na和NaX-9Na的SEM图。随着NaX物质的量占比的增加,催化剂表面被破坏程度减小,大块物质数量明显减少。结合XRD表征发现,Cat-2-9Na的Na13Al24Si13P11O96·H2O特征峰强度最高,其催化剂表面大块聚合物最多,NaX分子筛被破坏程度也最高,这是由于Cat-2-9Na在水热制备过程中NaX与P和Al的物质的量比最低,NaX与P和Al在水热过程作用最强烈,与XRD表征结果一致。NaX-9Na的表面最整齐,NaX在浸渍NaOH后,其形貌被轻微破坏。

图5 Cat-m-9Na和NaX-9Na的SEM照片Fig.5 SEM images of Cat-m-9Na and NaX-9Na

图6为Cat-m-9Na和NaX-9Na的SEM-EDSMapping图,从图中可以看出各元素分布均匀。

图6 Cat-m-9Na和NaX-9Na的SEM-EDS-Mapping图Fig.6 SEM-EDS-Mapping images of Cat-m-9Na and NaX-9Na

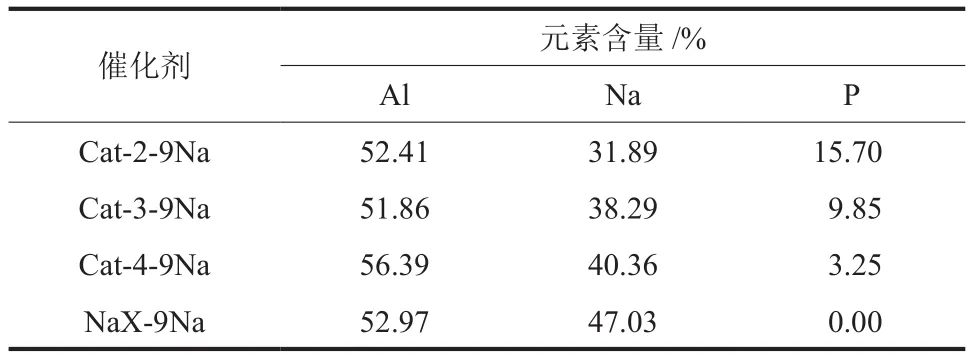

表4为基于SEM-EDS分析的催化剂上的Al、P和Na含量(物质的量分数,下同),随着NaX物质的量占比的增加,催化剂表面P含量逐渐下降,Al含量无明显变化。与NaX-9Na相比较,引入P和Al后,催化剂Na含量下降明显。

表4 Cat-m-9Na和NaX-9Na中Al、P和Na的元素含量Table 4 Element contents of Al, P and Na in Cat-m-9Na and NaX-9Na

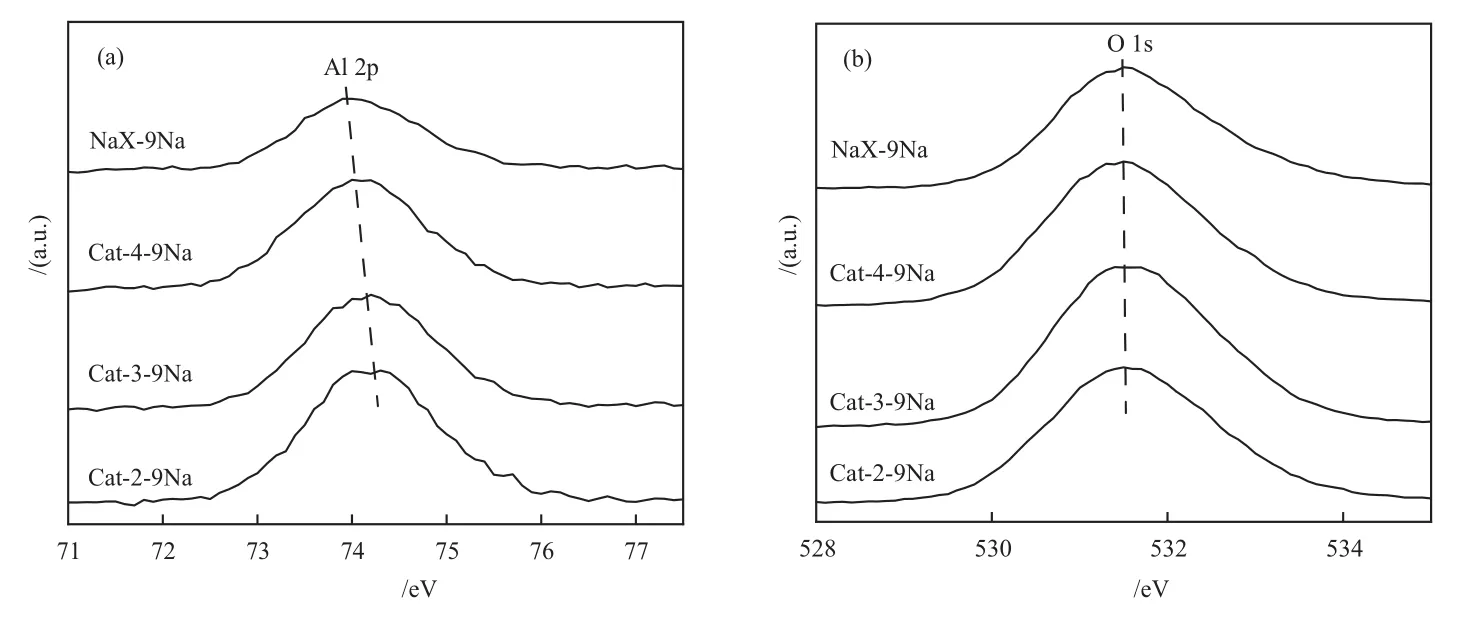

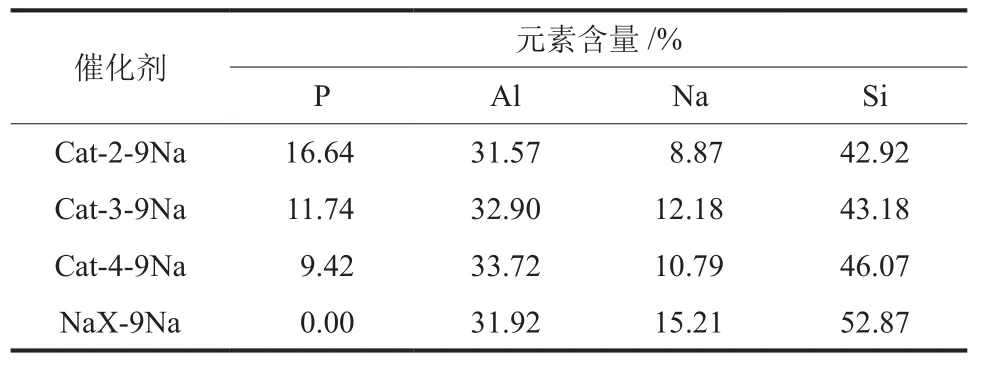

为了探索催化剂元素含量与催化剂活性间的关系,对催化剂进行了X射线荧光(XRF)表征。表5为XRF光谱分析催化剂中Na、Al、P和Si的含量。从表5中可以看出,随着NaX物质的量占比增加,催化剂中Si的含量逐渐增高,而P的含量逐渐下降。Na含量越高,催化剂碱性强度越高,这与NaX-9Na碱性强度最高结果一致。进一步对Cat-m-9Na和NaX-9Na进行了XPS分析,结果如图7所示。

图7 Cat-m-9Na和NaX-9Na的XPS谱图Fig.7 XPS patterns of Cat-m-9Na and NaX-9Na

表5 Cat-m-9Na和NaX-9Na中P、Na、Al和Si的元素含量Table 5 Element contents of P, Na, Al and Si in Cat-m-9Na and NaX-9Na

从图7(a)中可以看出,随着NaX物质的量占比的增加,Al 2p特征衍射峰向低结合能方向偏移,表明Al周围的电子云密度升高,进一步说明Na13Al24Si13P11O96·H2O中Al周围的电子云密度比NaX中Al周围的电子云密度低。从图7(b)中可以看出,O 1s特征衍射峰不随NaX物质的量占比发生变化,说明O原子周围电子环境没有明显发生变化,没有发生电子转移的现象。此外,Cat-m-9Na和NaX-9Na均负载质量分数为9%的NaOH,避免了NaOH的加入量对O周围化学环境造成的差异性变化。

2.3 催化剂的稳定性评价

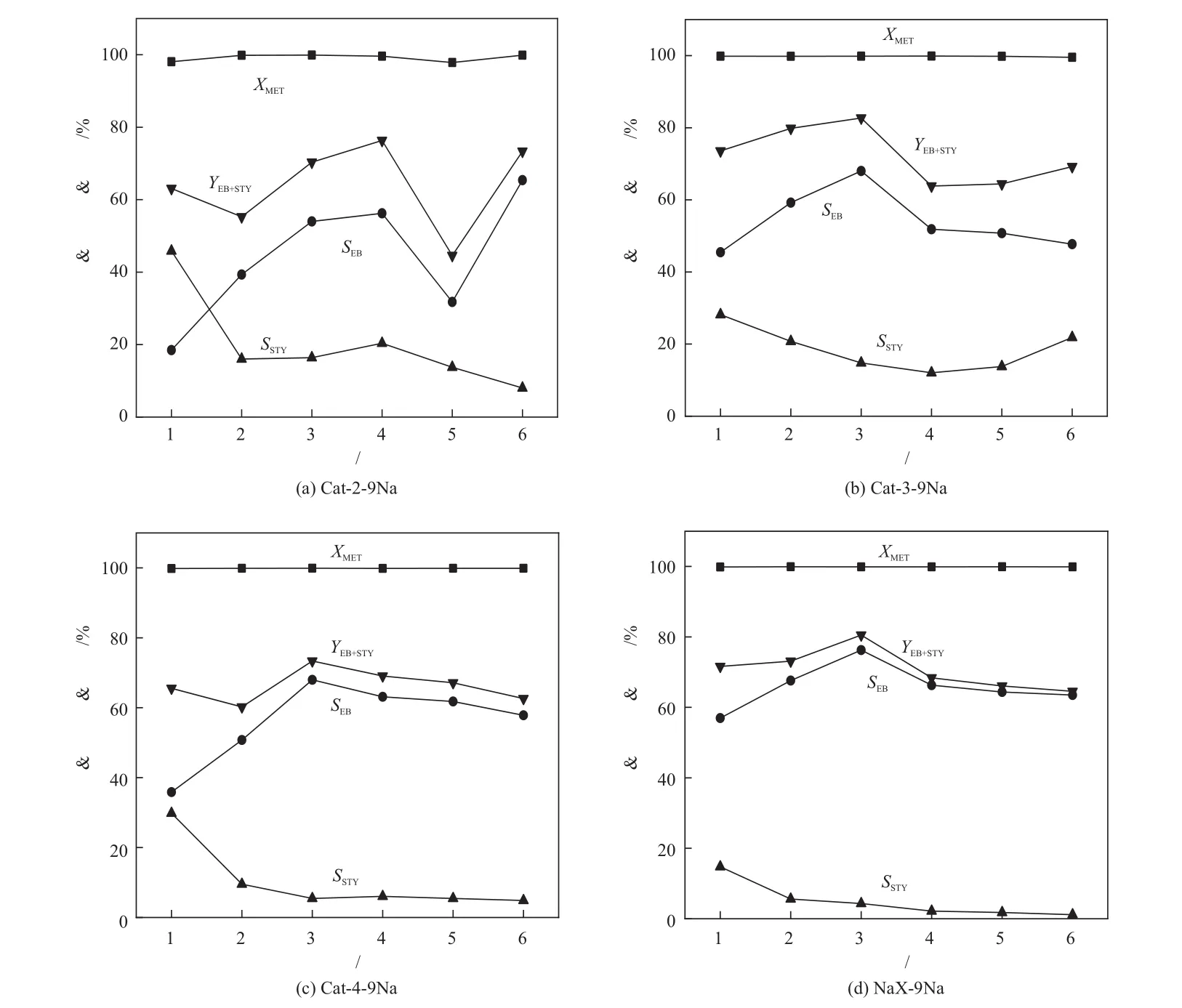

为探究Cat-m-9Na和NaX-9Na的的稳定性,通过海欣色谱收集分析了催化剂连续反应6天的相关数据(每天上午、下午和晚上各采样一次,取平均值),图8为Cat-m-9Na和NaX-9Na在甲苯甲醇侧链烷基化反应6天活性评价图。随着NaX物质的量占比的增加,乙苯选择性及乙苯和苯乙烯总收率稳定性有所提高,这可能是催化剂中Si含量升高导致的,苯乙烯选择性在第2天迅速下降,说明苯乙烯加氢严重。Cat-3-9Na、Cat-4-9Na和NaX-9Na的乙苯和苯乙烯总收率在第3天达到最高,约80%,随后较缓慢下降,呈现先升高后下降的趋势,在反应5天后仍达到60%左右,具有良好的稳定性。Cat-m-9Na和NaX-9Na的甲醇转化率一直较高,维持在99%左右。

图8 Cat-m-9Na和NaX-9Na反应6天活性评价数据Fig.8 6-day activity evaluation data of Cat-m-9Na and NaX-9Na

3 结论

采用水热法合成了不同P和Al含量的P-Al/NaX催化剂,并负载质量分数为9%的NaOH,探究了Cat-m-9Na和NaX-9Na在甲苯甲醇侧链烷基化中的催化性能,得到如下主要结论。

(1)含有Na13Al24Si13P11O96·H2O结构的催化剂表现出更高的苯乙烯选择性,这可能是因为Na13Al24Si13P11O96·H2O结构骨架上含有P,进一步促进了反应中苯乙烯的生成。其中Cat-3-9Na的乙苯和苯乙烯总收率达到了73.57%,苯乙烯收率达到28.14%,乙苯收率达到45.43%。此外,Cat-m-9Na和NaX-9Na表现出良好的稳定性,在反应5天后乙苯和苯乙烯总收率仍达到60%左右。

(2)随着NaX物质的量占比增加,催化剂上NaX结构被破坏程度降低,合成的Na13Al24Si13P11O96·H2O结构强度变弱;强碱性位有利于侧链烷基化反应的进行,中强酸性位则会导致副反应甲苯甲醇环烷基化的发生。