梁桩损伤对高桩码头固有频率特性的影响研究

祝可为,肖 冰

(福建船政交通职业学院 土木工程学院,福建 福州 350007)

近年来,我国的港口建设取得了长足进步,为国民经济的发展做出了重要贡献. 作为码头主要结构形式之一的高桩码头由于腐蚀、疲劳、碰撞等原因发生损伤,或已经接近、达到使用寿命的现象较为严重,存在较大安全隐患,故亟需对现役高桩码头进行结构检测评估,以促进港口建设健康发展.

由于高桩码头刚度大、荷载复杂且为多次超静定结构,如何通过检测来判断结构的健康状况已成为当今的研究热点. 以往的结构损伤检测往往采用经验法,结合一些试验,如回弹仪检测混凝土强度、超声波法测量混凝土缺陷等. 王山山等重视理论研究,通过现场的原型检测得到高桩码头的动力特性[1]. Radzieński M等用铝板进行损伤试验研究,对比分析高桩码头多种损伤检测方法[2]. 现阶段高桩码头动力损伤识别研究多集中于运用数值模拟达到识别效果,如孙熙平等利用NEXT-ERA模态参数识别算法和模态应变能损伤定位原理,验证环境激励下高桩码头排架损伤诊断的可行性和准确性[3];杨志明等通过有限元分析软件ANSYS对高桩码头结构损伤进行数值模拟,计算结构损伤时的动力特性变化特点[4]. 目前高桩码头结构的检测研究有一定局限性,有的依赖结构的物理力学信息,有的仅通过数据挖掘方法揭示结构特征的变化,未能将试验与模拟仿真有效结合,建立合理有效的评估方法[5]. 鉴于此,本文以福建某一在建高桩码头工程为依托,采用ABAQUS有限元数值模拟与模型试验相结合的方法,选取码头不同参数作为随机变量,得出高桩码头的梁桩损伤对固有频率特性的影响,此研究成果可为该类高桩码头的设计、结构检测、评估及加固提供参考.

1 高桩码头的损伤类型

从动力学理论分析,影响高桩码头损伤的参数包括边界条件参数、材料参数和几何参数3种类型[6].

1.1 边界条件参数变化

引起高桩码头边界条件参数改变主要有底部土体参数改变和底面冲刷,其中底面冲刷影响更大. 底面冲刷分为两种情况,一是码头所处基床本身由于水动力条件导致水流对基床冲刷;二是高桩打入河(海)床后改变桩身周围的水动力条件,造成泥沙运输增强,导致河(海)床特别是桩身周围部分产生冲刷,形成不同形式的冲刷坑[7]. 冲刷坑导致桩身的约束力减小,对结构稳定产生不利影响. 同时边界条件的改变会导致结构频率变化.

1.2 材料参数变化

1.2.1 钢筋锈蚀

钢筋锈蚀是高桩码头钢筋混凝土结构耐久性破坏的主要形式,会影响桩基内部钢筋自身的力学性能和桩基构件的黏结性能,降低两者之间的黏结作用,使钢筋周围的混凝土向四周膨胀,导致混凝土表面出现大量裂纹,降低混凝土对钢筋的约束力[8]. 调研数据显示[9]:20世纪60年代,华东、华南近30座重要海港码头中引起钢筋混凝土结构破坏诱因中钢筋锈蚀占比74%;20世纪80年代,再次对华南地区18座海港码头调研发现引起钢筋混凝土结构破坏诱因中钢筋锈蚀占比89%;同期澳大利亚调研了62座海港码头,发现浪溅区的混凝结构钢筋锈蚀最为严重.

1.2.2 混凝土强度降低

混凝土强度降低会直接导致码头承载力不足,引起结构发生裂缝导致海水的渗入,从而进一步加剧混凝土结构的破坏. 近几年交通运输部在广东、福建、江西等16个省份调研得到的657个病害码头样本中显示,混凝土劣化导致病害产生的占总体的22%,表明港口码头结构的损坏主要是混凝土劣化导致抗压强度和弹性模量下降,引起港口混凝土劣化的主要原因是冰川磨蚀、碱骨料反应、硫酸盐侵蚀及霜冻[9].

1.3 几何参数变化

高桩码头的破坏主要引起混凝土表面缺陷、钢筋截面损失等几何参数变化. 20世纪60年代挪威对200座海港码头结构进行了检测,发现浪溅区的桩基断面减少30%以上的占比14%,减少10%~30%的占24%;20世纪90年代,对湛江港6个泊位的码头调研发现,较多钢筋混凝土结构有顺筋裂缝,其中部分裂缝宽度超过2 cm;2003年在南京港某码头检测中发现,码头多数构件出现截面破坏,其中立柱占23.5%,纵、横梁占35%,斜撑占41.5%[9].

2 基于有限元模拟的损伤识别研究

建立码头损伤动力分析模型,可通过改变土体的p-y曲线或对地形边界高程进行边界条件参数模拟, 通过调整结构刚度,即改变弹性模量、截面尺寸等手段实现材料参数、几何参数模拟[10].

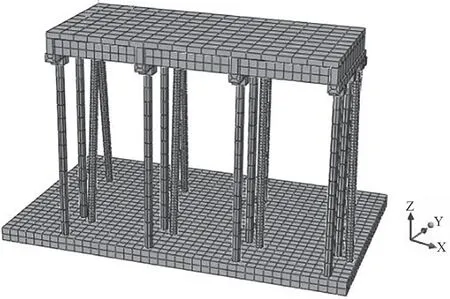

2.1 有限元模型建立

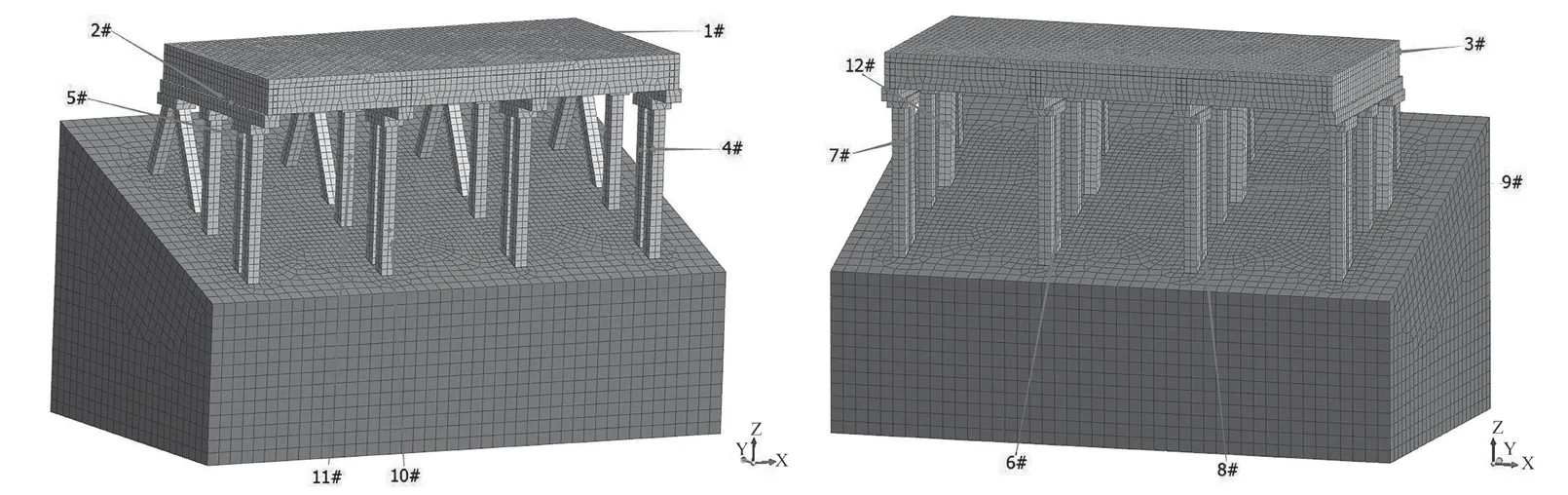

根据福建某一在建高桩码头结构承台标准段的尺寸、材料力学特性等条件,采用 ABAQUS有限元软件建立模型如图1. 模型长1.5 m,宽 0.63 m,共 3 跨,排架间距0.46 m,码头前沿为双直桩,中间为单直桩. 采用三维实体单元建模,采用1阶六面体单元划分计算. 通过改变不同位置的弹性模量来模拟不同程度的损伤工况,分析高桩码头不同损伤类型的动力特性变化规律.

图1 有限元模型

2.2 损伤工况模拟

2.2.1 梁损伤模拟

码头裂缝主要存在于上部结构,故选取横梁、纵梁上存在裂缝的情况建立模型. 通过减小破损位置的弹性模量进行3种情况的模拟:单一横梁裂缝、多个裂缝、所有纵横梁底部一定范围的损伤,研究它们对高桩码头固有频率动力特性的影响. 分析无破损、破损20%、破损50%、破损80% 4种工况,损伤通过减小结构段刚度实现.

2.2.2 桩损伤的模拟

码头垂直荷载通过上部结构传递至桩基,对桩基产生垂直作用力,因此桩的安全性对高桩码头安全至关重要. 桩的破损现象主要存在于桩的上部位置(水位变化的区域),故模拟桩的损伤位置选取为水位变化的区域. 对高桩码头桩的损伤影响的模拟同样分为3种情况:单桩损伤对高桩码头固有频率动力特性的影响;三桩损伤对高桩码头固有频率动力特性的影响;水位变动区所有桩损伤对高桩码头固有频率动力特性的影响. 分析无破损、破损 20%、破损 50%、破损80% 4种工况,损伤通过减小结构段刚度实现.

2.3 有限元动力分析

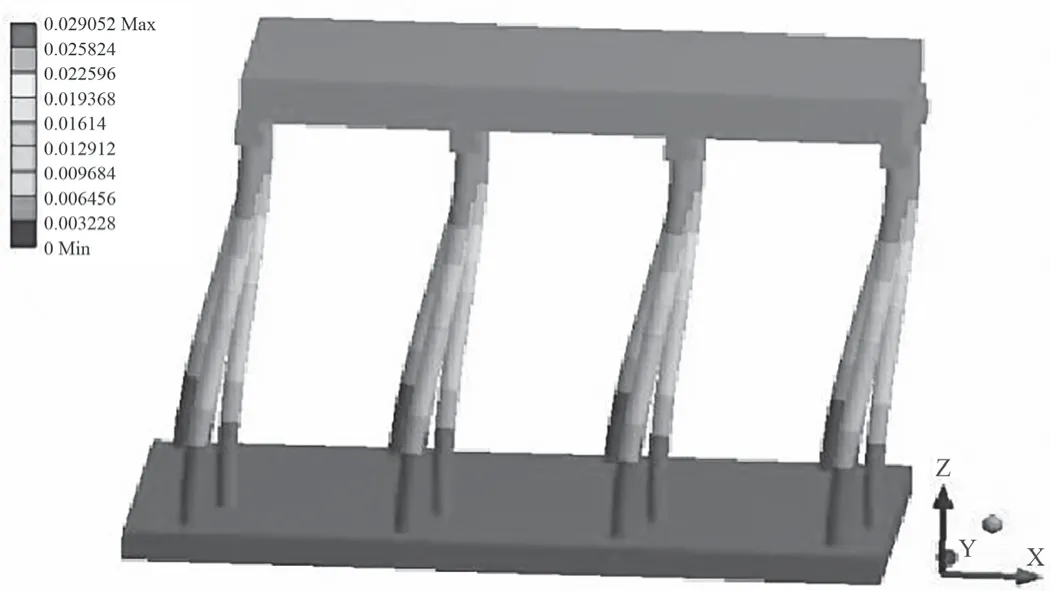

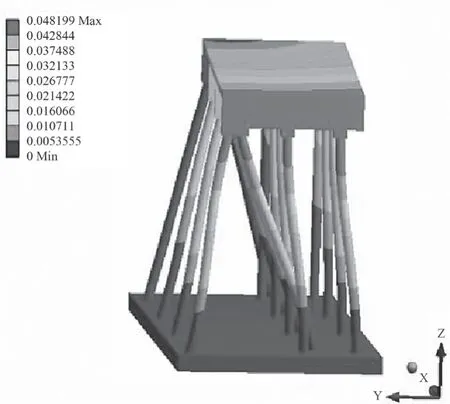

运用有限元计算法对高桩码头模型进行模态分析,得到前10阶振型贡献率及固有频率. 限于篇幅,本文给出前2阶码头结构模态振型(见图2~图3). 第1阶振型主要为X方向摆动,2、3阶振型主要为Y向摆动,前3阶为低阶频率. 由于码头结构存在不对称性,所以在第4阶出现了较为明显的平扭耦合效应,因此,第4阶~第10阶频率为高阶频率,振型为平扭耦合. 低阶频率与高阶频率线性关系较弱,原因是前3阶频率为整体指标,4阶及以上频率是局部振型指标.

图2 有限元模型第1阶振型

图3 有限元模型第2阶振型

2.3.1 梁损伤数值模拟损伤识别

梁损伤时,裂缝不同工况下前10阶固有频率变化如下:

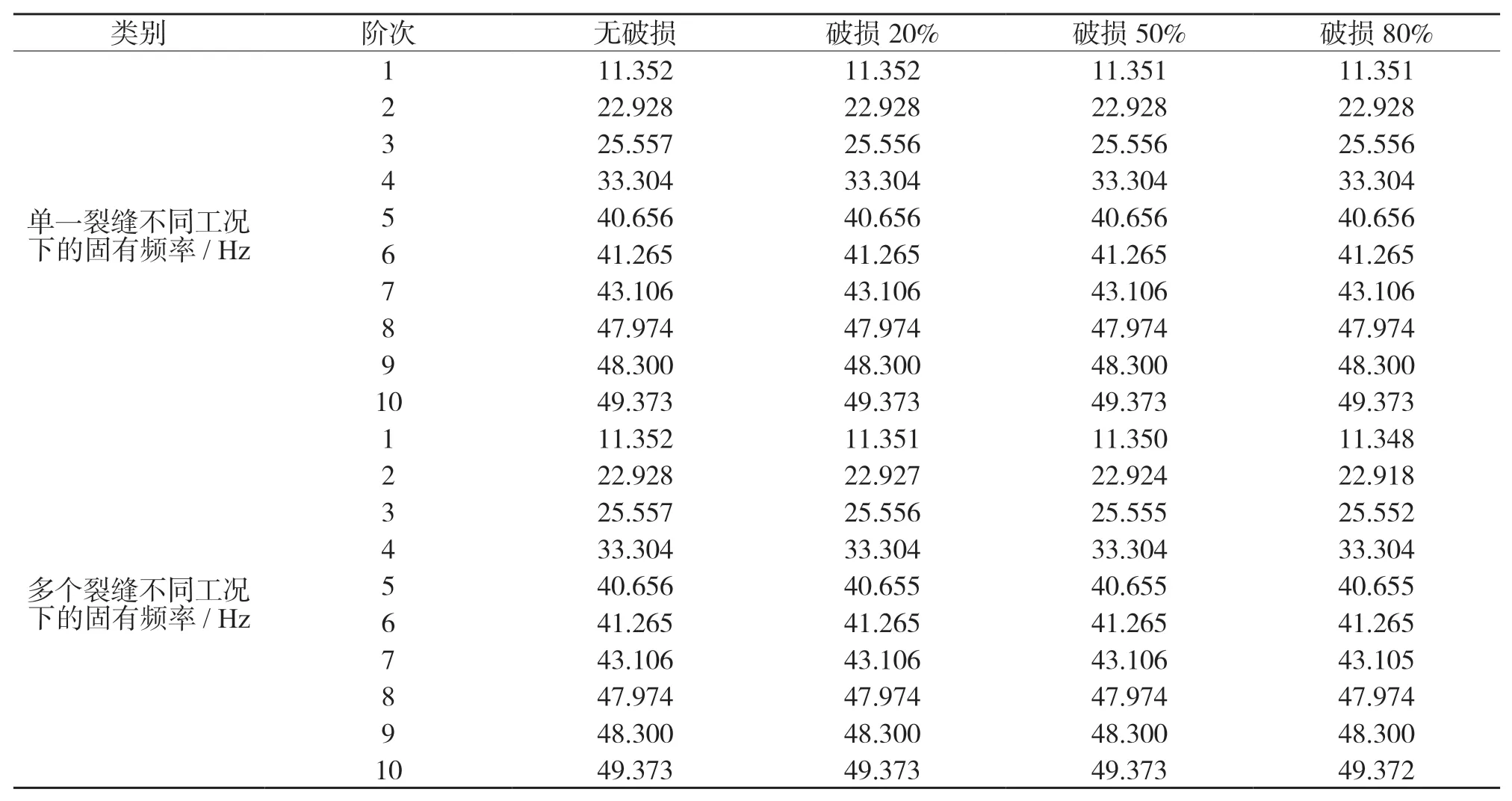

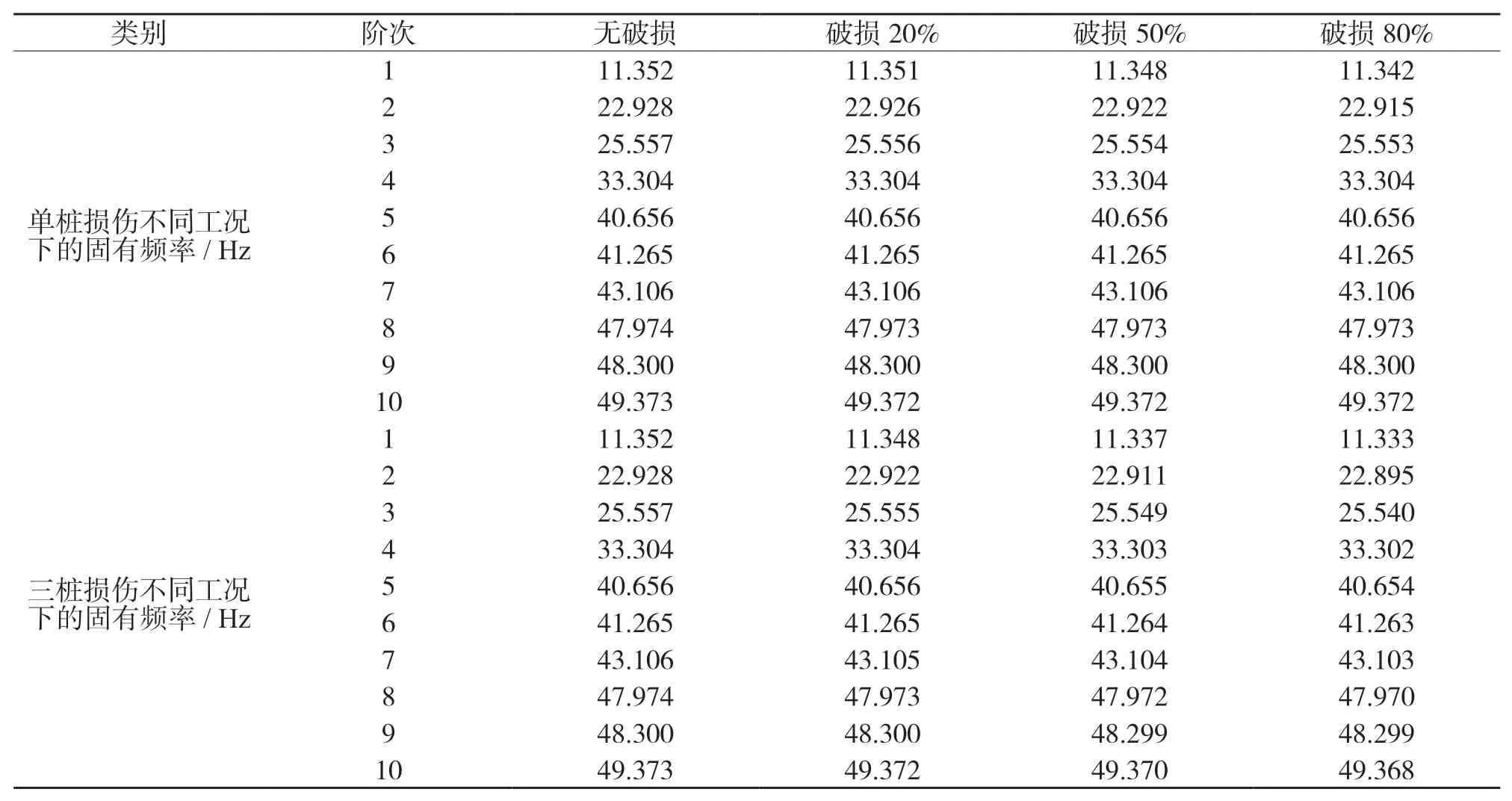

表1 裂缝不同工况下的固有频率

续表1

表1列出了梁结构损伤时,各工况下的固有频率值. 从表1可知,单一裂缝同一阶次不同破损程度下的固有频率基本不变,说明在裂缝少的情况下,破损程度对结构固有频率基本无影响. 裂缝数量多的工况下,伴随梁结构损伤程度的扩大,码头结构的固有频率值略有下降,其中破损程度轻(如破损20%)对固有频率影响很小,可忽略不计,随着破损程度的增加(如破损50%、破损80%),结构的固有频率减小趋势更明显,但总体降幅不大,前10阶频率变量均未超过1%. 随着破损位置和破损范围的增加,对码头固有频率影响越来越大,在同一阶次同一破损程度下,单一裂缝固有频率>多个裂缝固有频率>纵横梁底部一定范围损伤固有频率.

2.3.2 桩损伤数值模拟损伤识别

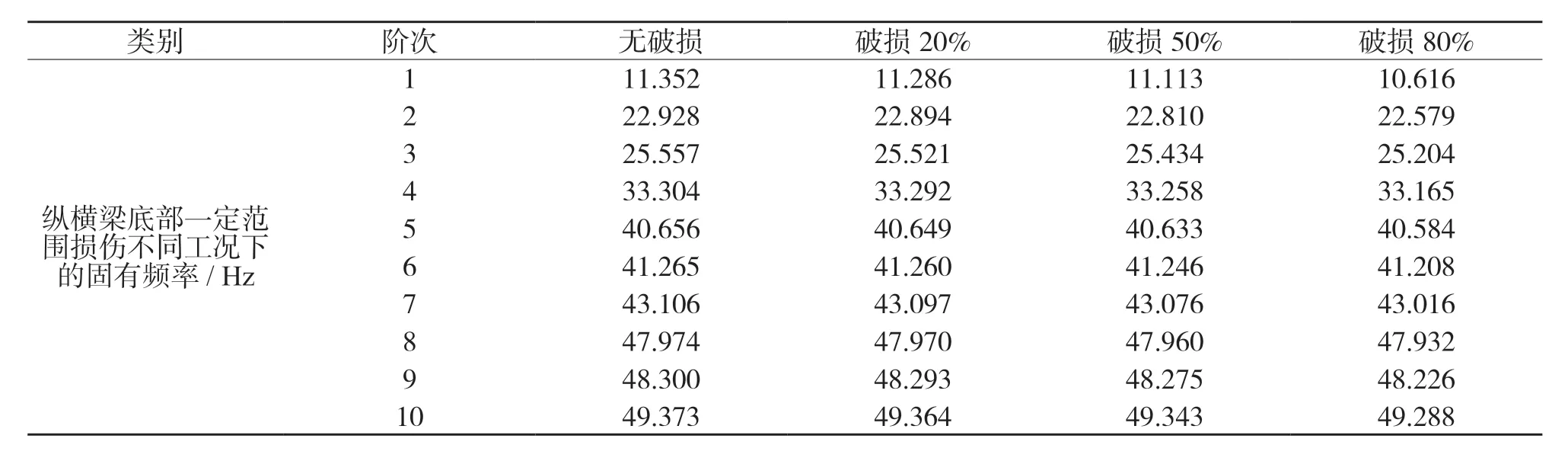

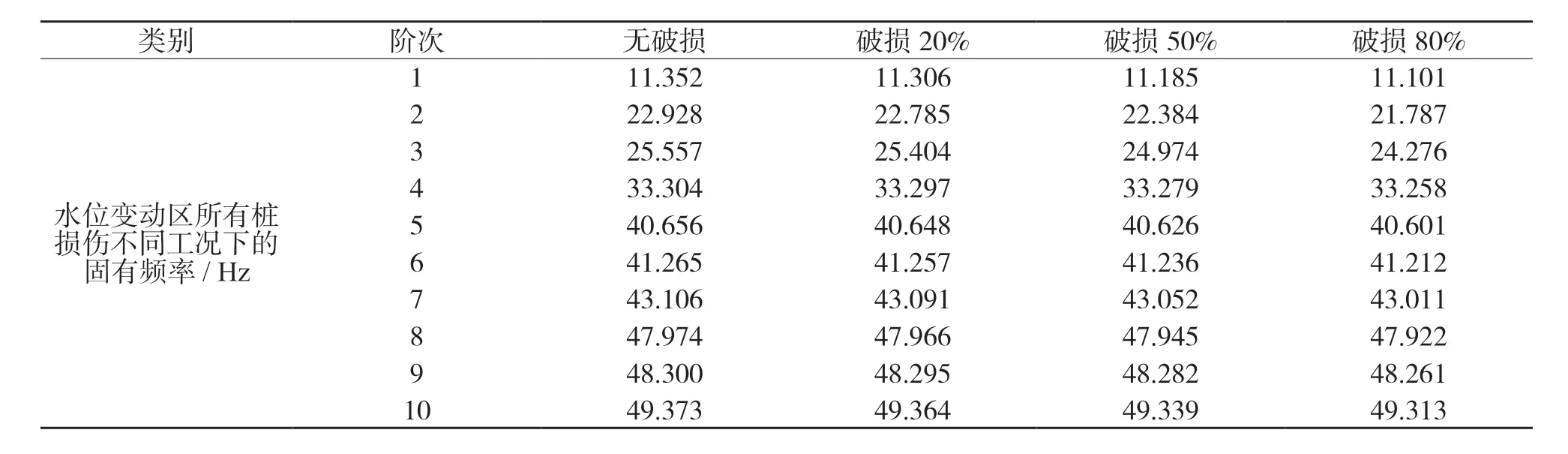

桩损伤时,不同工况下前10阶固有频率变化如下:

表2 桩损伤不同工况下的固有频率

续表2

表2列出了桩结构损伤时,不同工况下的固有频率值,说明桩上的钢筋锈蚀和混凝土碳化等破损对码头固有频率动力特性有一定影响. 当破损程度增加,结构的固有频率呈现出减小趋势,破损程度越大,固有频率减小越多,且在低阶(前1~3阶)频率体现更为明显,但前10阶频率变量均未超过5%. 当破损位置和破损范围增加,码头固有频率影响越来越大,即在同一阶次同一破损程度下,单桩损伤固有频率>三桩损伤固有频率>水位变动区所有桩损伤固有频率.

对比桩破损和梁破损时固有频率的变化可知,桩破损时对码头固有频率动力特性的影响更大. 在即在同一阶次同一破损程度下,单桩损伤固有频率<单一裂缝固有频率,三桩损伤固有频率<多个裂缝固有频率,水位变动区所有桩损伤固有频率<纵横梁底部一定范围损伤固有频率. 原因是:在模拟损伤时,设置桩损伤的范围比裂缝的损伤范围大,损伤范围越大则固有频率变化越大. 因此,桩损伤作为结构损伤的判断依据更为敏感,固有频率变化量可定性反映高桩码头结构损伤程度.

3 基于动力实测试验的损伤识别

3.1 实验模型建立

建立与数值模型一致的实验模型(见图4). 实验模型为混凝土梁板结构,采用C30混凝土整体浇筑,养护周期为20天.

图4 高桩码头结构实验模型

3.2 传感器优化布置

高桩码头是梁-板-桩式工程结构,其上部结构整体性强、刚度大,而桩基结构刚度相对较小,因此采用传统遗传算法进行传感器数量及布置位置优化,得到结构固有频率动力特性. 在不同测区优选初始测点,组合形成初始布点方案,通过适应度函数评价初始布点方案,将适应度高的布点方案用算法进化后,最终获取最优的传感器布置方案,如图5所示.

图5 传感器优化布置

3.3 动力实测与有限元模拟的结果相似性验证

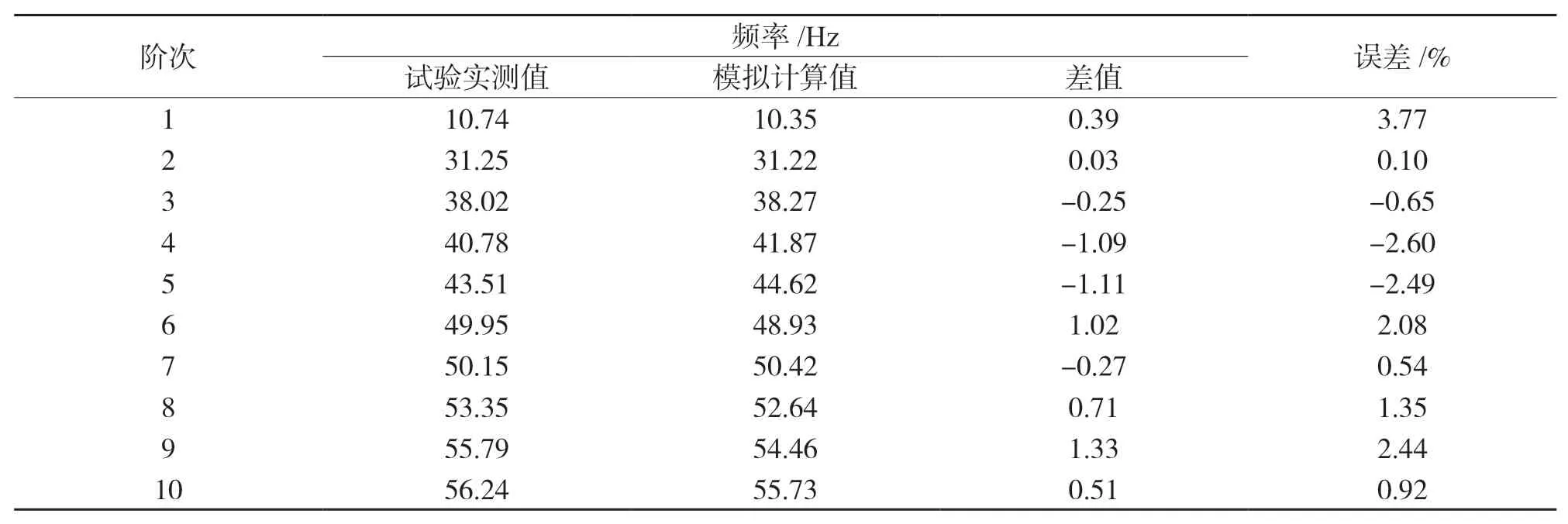

布设传感器,采用冲击荷载,开展动力实测试验. 在施加荷载的同时提取传感器加速度值,根据加速度值进行频谱分析获取码头前10阶的固有频率. 动力模型试验实测频率与有限元模拟频率对比见表3.

由表3中数据可知,码头模型实测频率与利用有限元软件数值模拟计算得到的频率贴近,实测值在模拟计算值上下范围波动,最大误差不超过3.77%. 说明物理模型与有限元模拟固有频率动力特性基本一致,该模型能够反映高桩码头结构的实际运营状况.

表3 试验实测频率与模拟计算频率的对比

3.4 动力实测试验结果分析

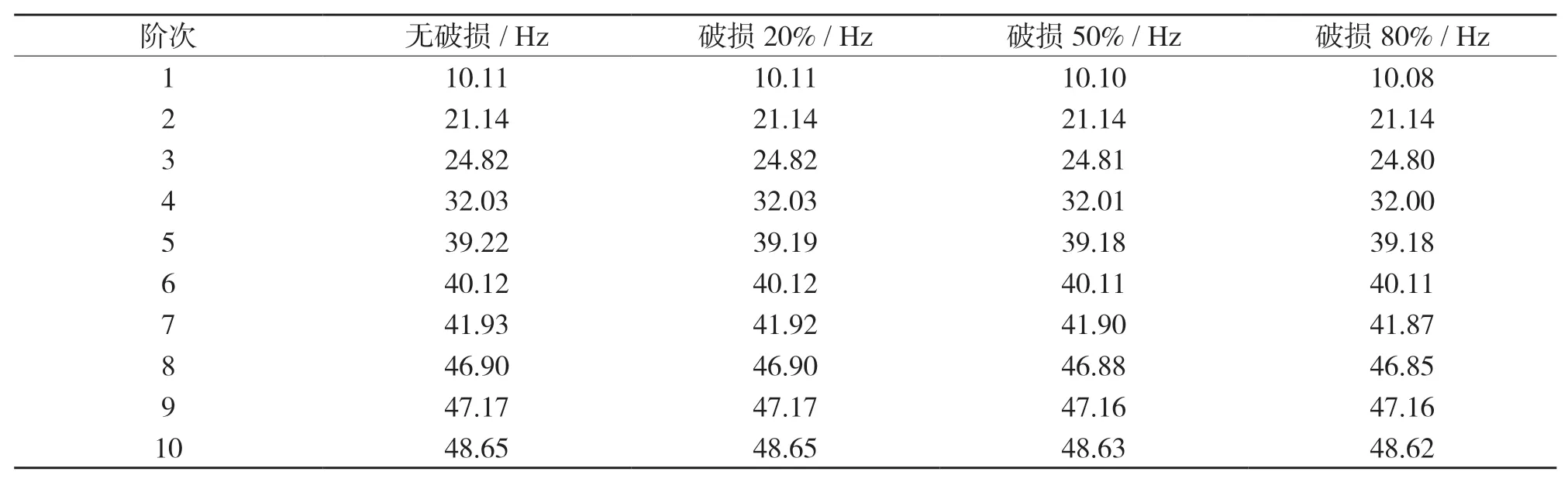

分别测量码头2号桩无破损、损伤20%、损伤50%、损伤80%等4种的工况的加速度和频率数据后,分析码头10阶固有频率的变化,如表4所示.

表4 2号桩损伤时码头固有频率变化

从表4可以看出,桩身局部损伤对码头频率影响较小,桩破损20%与完整桩相比,固有频率基本无异. 随着破损程度加大,固有频率略有下降,但前10阶频率变量均未超过5%,这与有限元软件模拟计算的结论一致,固有频率变化量可定性反映高桩码头结构损伤程度.

4 结论与展望

通过建立ABAQUS有限元模型模拟和动力实测试验,研究了高桩码头梁桩损伤对固有频率动力特性的影响. 研究发现有限元模拟可对高桩码头结构损伤识别做出准确判断:不同的梁桩损伤对码头固有频率特性影响不同,当梁桩破损程度和范围较小时,对码头固有频率动力特性影响很小;随着破损程度和范围的不断扩大,结构的固有频率呈现减小趋势. 因此不同参数的高桩码头可以选择不同结构的固有频率动力特性参数进行损伤识别,这为高桩码头损伤识别应用提供理论基础. 同时也发现,动力实测试验对高桩码头桩身损伤的识别效果,与有限元模拟计算结果几乎一致. 研究还发现,桩损伤对码头固有频率动力特性的影响更大,高桩码头动力表征指标对桩损伤更加敏感. 后续研究可对高桩码头桩基的识别损伤开展进一步深入探索.