某冲反结合低压内缸制造工艺研究

熊运龙,邱兴渺,李光富

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 引言

构建清洁低碳、安全高效的能源体系是我国能源结构调整、推动能源生产和消费革命的目标和方向。在这场能源革命中,常规火电机组逐渐向清洁高效、灵活调节方向发展。在质量与效率的提升中,某660 MW 机组低压模块走在了前列。其低压内缸采用球墨铸铁材质,进汽腔室变截面型线铸造成型,汽流效率提升。中分面采用斜面结构,把紧性能好,漏汽损失小。内腔采用反动式静叶与常规隔板槽结合结构,相对于常规冲动式内缸,通流结构紧凑,级数多,效率更高。结构的大幅度调整,带来了加工方式的变化。本文围绕该冲反结合类型低压内缸的结构特点展开,对加工过程中的关键技术进行了深入分析及研究。

1 结构简介

该低压内缸为球墨铸铁件,上半重约31.5 t,下半重约45 t。内腔最大回转直径约φ4 070 mm,轴向长度约3 580 mm。外部与常规焊接低压内缸类似,4 处猫爪支撑,天地方向与水平法兰侧面设置键槽与外缸定位,前后端面接配导流环,上半一处进汽管,下半预埋抽汽接管。不同之处在于上半中分面带有0.05°的斜度,下半中分面为水平面;内腔区别于常规冲动式低压内缸隔板槽结构,其正反1~5 级为反动式结构,直接安装静叶与汽封齿,正反6、7 级为隔板槽,安装隔板。对于大型龙门铣或镗床等三轴机床,中分面斜面的铣削及斜度保证较为困难。反动式结构在低压内缸上的应用,在静叶槽车削、叶片安装、车削尺寸保证上,由于尺寸较大、刚性不高,相对于高压内缸,呈现不同的加工特点。对比高压反动式筒形缸的红套把紧,低压内缸的斜面把紧结构,在对通流开合缸尺寸及中心调整上,也存在不一致的地方。需要通过合理的工艺流程及完善工艺方案试验进行解决。

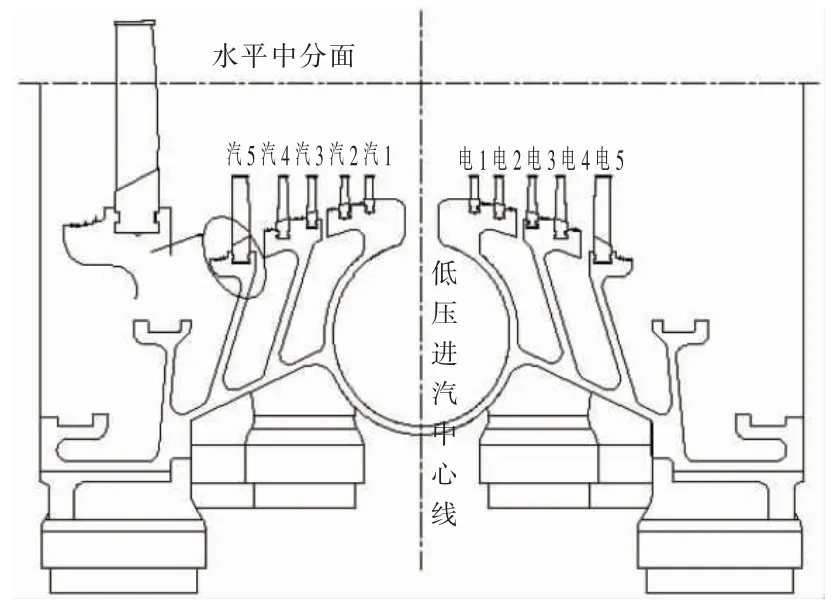

某低压内缸结构(下半)如图1 所示。

图1 某低压内缸结构图(下半)

2 工艺方案制定

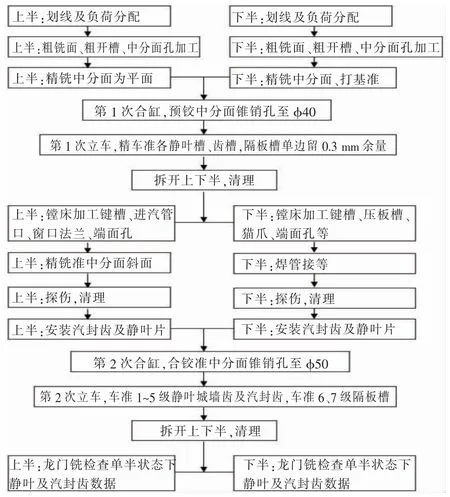

结合常规焊接低压内缸与反动式筒形高压内缸的加工方式,制定该冲反结合类型低压内缸工艺方案如图2 所示。

图2 工艺方案流程图

在这套工艺方案中,采取了常规内缸加工的通用流程。鉴于上半中分面带斜度结构仅对最终的通流尺寸有影响,与内腔静叶及齿安装槽、压板槽、管口等关联不大,为便于找正及保证安装叶片及齿状态下中分面间隙,将上半中分面斜面的铣削放在第1 次立车及镗床后,安装静叶及齿之前,相应的中分面锥销孔分2 次铰准。静叶及齿采取一次车削:静叶及齿一起安装后,部分汽封齿位于两级静叶之间,轴向宽度约140 mm,径向深度约250 mm,刀具长度及稳定性还能满足汽封齿车削。一次车削,可以减少一次合缸与拆缸的流程。铸铁件加工变形较大,且中分面斜面影响,可能导致圆及开档错位。为此,6、7 级隔板槽第1 次车削预留余量,第2 次立车时一并车准。

3 中分面斜度铣削

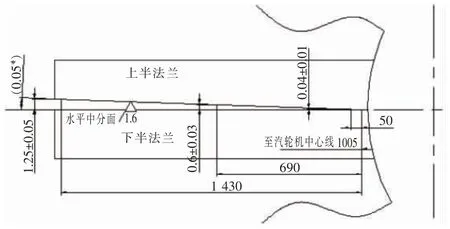

为增加中分面把紧性能,减少漏汽损失,汽缸上半中分面设计为带0.05°的斜面结构。如图3所示。考虑下半中分面与总装找平、负荷分配等息息相关,因此,仅在上半中分面设计有斜度。

图3 上半中分面斜度示意图

一般说来,中分面的斜度铣削有3 种方式。

(1)镗床主轴铣削。采取汽机侧或电机侧端面向下,中分面向主轴的上活方式。通过旋转工作台B 轴精度来保证斜面角度。转准B 值后,用主轴完成中分面铣削。由于汽缸负荷不均匀,或者上活状态与龙门铣平面铣削状态(中分面向上)不一致等,镗床找正时,中分面一般不能完全找平,常出现三点找零后一点掉角的情况。平面度找正偏差0.1~0.3 mm,不能满足斜度在相应节距线位置±0.05 mm 的公差要求。

(2)龙门铣万向角铣头加工。龙门铣万向角铣头一般最小角度调整为0.5°,且角铣头功率较小,大平面铣削粗糙度较差,接刀明显,一般不用于精度要求较高的大平面铣削。

(3)龙门铣主轴加工。针对龙门铣主轴加工中分面斜面,试验了2 种铣削方式。首先是按原精铣中分面找平,主轴走插补,来保证0.05°斜度。加工过程发现斜度和插补值大,倾刀现象明显,每一刀之间出现两端高、中间低的现象,高低差值达0.06~0.08 mm,即加工出来的面不平。另外一种方式是中分面找平时,人为将外侧垫高,按图示距中心1 005 mm 位置为0 位,距中心(1 005~1 430)mm 位置高1.25±0.05 mm,调整出0.05°角度。主轴加工就和常规中分面铣削一致,只是外侧余量偏大、内侧余量少的区别。铣削时建议从内侧往外侧铣,Z 值每上0.01 mm,X 方向要走0.01/tan(0.05)=11.5 mm。从外向内铣削,很容易超过图示要求的1 005 mm 位置线。中分面铣为斜面后,可以在中分面法兰背部打平面基准,便于后续加工或尺寸检查找正使用。

综合分析,龙门铣主轴加工配合支撑调整的方式更能满足中分面斜度要求,且调整方式简单方便。因此,采用中分面垫高调准斜度,龙门铣主轴铣削完成上半中分面斜面加工。

4 静叶及汽封齿加工

作为通流直接相关的尺寸,低压内缸静叶及汽封齿的加工是整个低压内缸加工的关键工序。主要分为静叶及汽封齿槽的车削、静叶及汽封齿安装、静叶及齿加工与尺寸检查3 个阶段。

4.1 静叶及齿安装槽的车削

低压内缸静叶及汽封齿槽的车削包含在汽缸端面、其余隔板槽的车削中,即一次车削。相对于反动式高压内缸的车削,其静叶槽前期龙门铣进行了粗加工,单边仅有3 mm 余量。且低压内缸中分面间隙要求把紧状态0.03 mm 塞尺不入,没有高压内缸自由状态0.03 mm 塞尺不入的高要求,车削加工对其中分面变形及间隙影响较小。因此,低压内缸采用一次合缸,粗精车一次车削完成。只是在粗车单边留1.5 mm 后,增加松开压板释放应力大于24 h 的要求。

针对反动式静叶槽及汽封齿槽,进行槽型结构要素的标准化选型,配备相应的标准车刀加工。且低压内缸直槽相对较宽,加工难度较高压内缸降低。一般按照精车内孔—半精车外直槽—半精车内直槽及槽底—半精车R5.05 槽—半精车上、下弯槽—精车R5.05 槽—精车外直槽—精车内直槽及槽底—精车上下弯槽—精车汽封齿槽的流程加工。重点保证外直槽宽度,上下弯槽径向贴合面的位置度,及R5.05 槽到径向贴合面的相对值。通过标准程序一次车削各槽同一部位,提高效率。采取随Z 值增加,径向补偿的方式保证径向尺寸准确。

4.2 静叶及汽封齿的装配

反动式汽缸的汽封齿多采用J 型结构,即J 型的密封片,用填丝胀紧齿槽后进行齿圆加工。镶嵌时一般2 名钳工配合作业,将汽封齿及填丝起始部位镶入槽内,中分面位置冒出约50 mm 供修配。一名钳工在前将齿及填丝装入槽内,一名钳工在后用风枪配合扁铲打紧填丝,胀紧汽封齿。完成半圈镶嵌后,修磨中分面冒出部分与中分面接平。最后检查齿无明显倾倒、变形和松动。

低压内缸静叶采取了预扭结构。安装时,需要进行预扭装配,保证围带一定的错位量,一般约0.3 mm,不同级数不尽一致。此外,相邻叶片的围带和叶根径向面需紧密贴合,保证0.03 mm塞尺不入。并满足各截面之间的喉宽要求。预扭值、叶片间隙、喉宽的保证与叶片加工质量息息相关。实际装配过程中,难点更多来自于整圈周长的配准。安装流程如下:

(1)首叶安装。首块挡块固定在汽缸中分面,装入中分面首块叶片,保证工装挡块与中分面首叶间隙0.05 mm 不入。依次装入A、B 垫条,并打紧,保证叶片间隙及预扭值要求。

(2)预拂配。按上序要求预紧安装每半汽缸的约1/3 叶片,剩余的2/3 叶片松装。测量尾块叶片刻线与中分面位置关系,并配铣加厚片。

(3)多次拂配。依次紧装每半汽缸的1/2 叶片、紧装至剩余约10 只叶片,并配铣。最后一次配铣可以留约1~1.5 mm 的钳工修配量,避免因松装与紧装差距造成的周长偏短。最后一次配铣尾块叶片刻线需与另外一半汽缸尾块配合,协调确定配铣量。最终单半汽缸叶片周向一般留0.2 mm 的余量,在合缸时配准。

(4)合缸修配。低压内缸由于上半偏重,约31.5 t,单级叶片支撑时,中分面间隙不能很好地反馈叶片周向偏差量。因此,反动式低压内缸一般在正反5 级静叶都安装后,再通过多次合缸,按相应级位置汽缸中分面间隙与未安装叶片时的差值确定返修量,修准每级尾块叶片,保证中分面结合位置的叶片间隙、预扭值及汽缸自身中分面间隙。

静叶安装中,周向长度的配准是难度所在。由于制造、装配等误差,一般设置不超过标准叶片数量20%的加厚片,且给出了整级叶片叶根总节距的成级配套要求。装配中如上序2、3,分多次预装、预拂配,保证最终的安装要求。当实际节距偏差较大时,若偏短,可以补焊部分叶片背弧侧径向面,但需注意控制补焊变形量;若偏长,可以实测每只叶片的节距值,与理论值比较,尽量将返修量平均在多只叶片上,以满足喉宽要求。

4.3 静叶及齿尺寸形位公差保证

静叶及汽封齿安装后,进行第2 次深坑合缸,铰准中分面锥销孔,就进入静叶及齿通流尺寸的车削工作。在结构空间及刀具允许情况下,尽量采取一次合缸、一次车削静叶及齿。避免静叶与齿分开安装、分开车削,造成多次合缸、装夹、车削的浪费。精车静叶城墙齿,可以采取静叶槽车削类似的方式,一次编制程序,各级次的上或下端面、槽按程序一起车削。粗车时先试验机床不同位置稍度情况,在精车时按实测内孔尺寸,对主轴刚性及刀具磨损带来的稍度进行补偿。

由于中分面斜度及静叶预扭的存在,汽缸在上下半把紧及单半状态,静叶及齿的内孔、开档尺寸会有一定变化。一般内圆天地方向差值较小,左右方向差值较大。轴向尺寸左右差值呈不一样趋势。加工阶段需要提供立车把紧状态、龙门铣单半状态测量的差值,作为总装通流测量后计算的补偿值。尺寸测量是这一工序的难点在于:立车状态,汽封齿位于两级叶片之间,内径尺操作空间小;龙门铣单半状态,汽封齿水平方向直径测量,由于汽封齿较薄,寻边仪很难找到最大点位置。为此,立车汽封齿直径尺寸,一般通过机床保证,也可以通过深度尺测量到静叶相对距离换算得到,作为验证。龙门铣汽封齿水平方向直径,还需要通过内径尺对可操作位置测量进行复查,综合测量来保证尺寸提供的准确性。

5 结束语

本文通过对某冲反结合类型低压内缸结构特点进行分析,制定了合理的工艺流程。针对中分面斜面结构、内腔反动式结构带来的加工难点,给出了切实有效的工艺解决方案。提出了龙门铣主轴加工配合支撑调整的方式进行中分面斜面铣削的工艺方法;针对低压缸,在静叶及齿槽的标准化车削、静叶及齿安装调整、尺寸补偿与测量上提出了操作性方案,并在鲁西、信丰等多台份汽缸中进行了验证,为同类型的低压内缸加工制造积累了丰富的经验。