660 MW 超超临界机组1 号轴承异常振动研究及处理

史勇,刘先航,刘云杰

(淮北申皖发电有限公司,安徽 淮北,235000)

1 机组概况

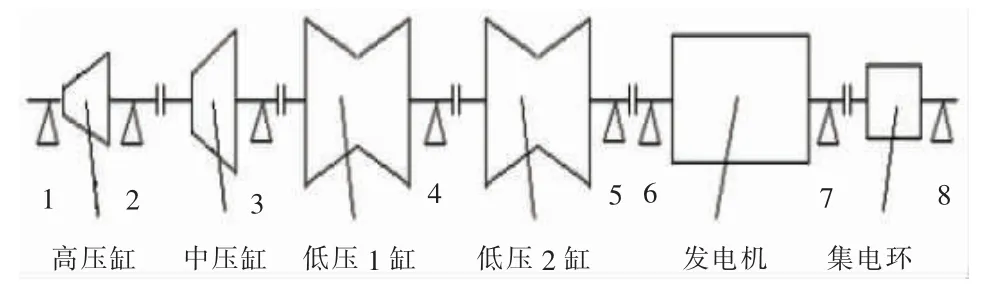

某公司1 号机组为引进型超超临界、一次中间再热、四缸四排气、单轴、双背压、凝汽式汽轮机。额定功率:660 MW,额定主蒸汽压力:27.0 MPa(a),额定主蒸汽温度:600 ℃,工作转速:3 000 r/min,旋转方向:顺时针(从汽轮机向发电机看)。发电机为水-氢-氢冷却、静态励磁汽轮发电机。冷却方式为定子线圈水冷、定子铁芯、转子绕组氢冷。机组支撑系统示意图如图1 所示。

图1 机组支撑系统示意图

2 机组异常振动起始

2021 年4 月12 日12 时38 分,1# 机组正常运行,机组负荷490 MW,主蒸汽压力20.466 MPa,主蒸汽温度598.457 ℃,高调门1A/1B 开度36.9%/36.7%,1# 瓦1Y 向轴振逐步增大,振动最大值为122.1 μm,此时1X 向轴振44.5 μm,瓦振值0.6 mm/s,随后机组负荷保持490 MW 运行,1Y 向轴振在80~100 μm 波动,夜间机组负荷降至360 MW,1Y 向轴振在20~30 μm 波动;4 月12~25 日机组调停前,机组负荷在350 MW 低负荷阶段和630 MW 高负荷阶段,1Y 向轴振均在20~30 μm 波动,升负荷阶段振动爬升较快,500 MW 左右负荷阶段,1Y 向轴振相在120~160 μm 波动,振动瞬间值最大达到过183 μm。

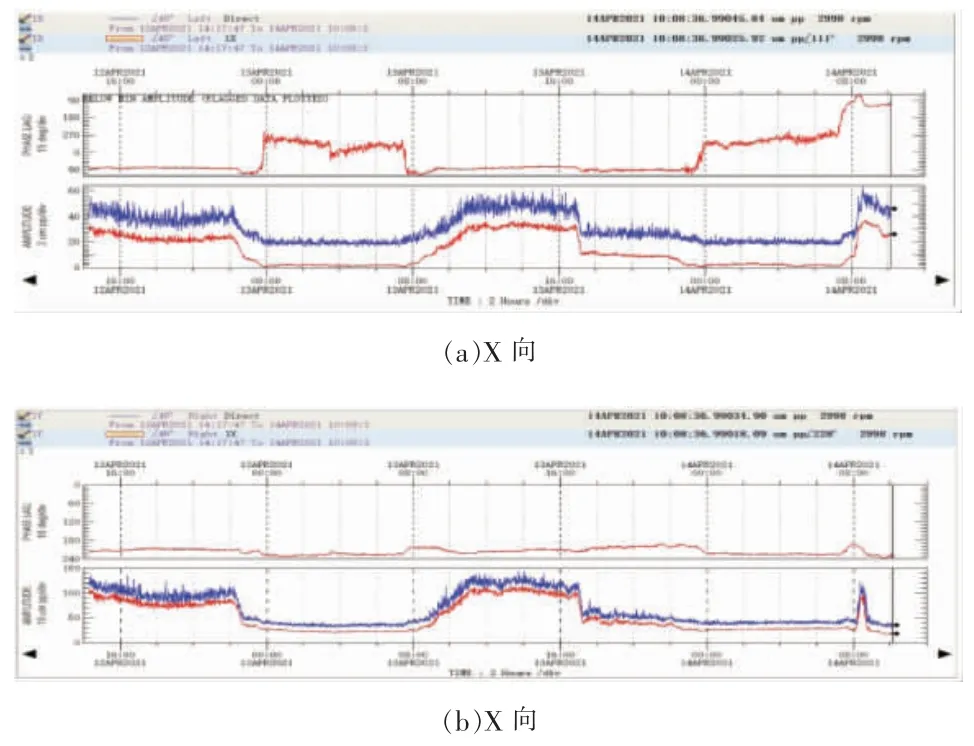

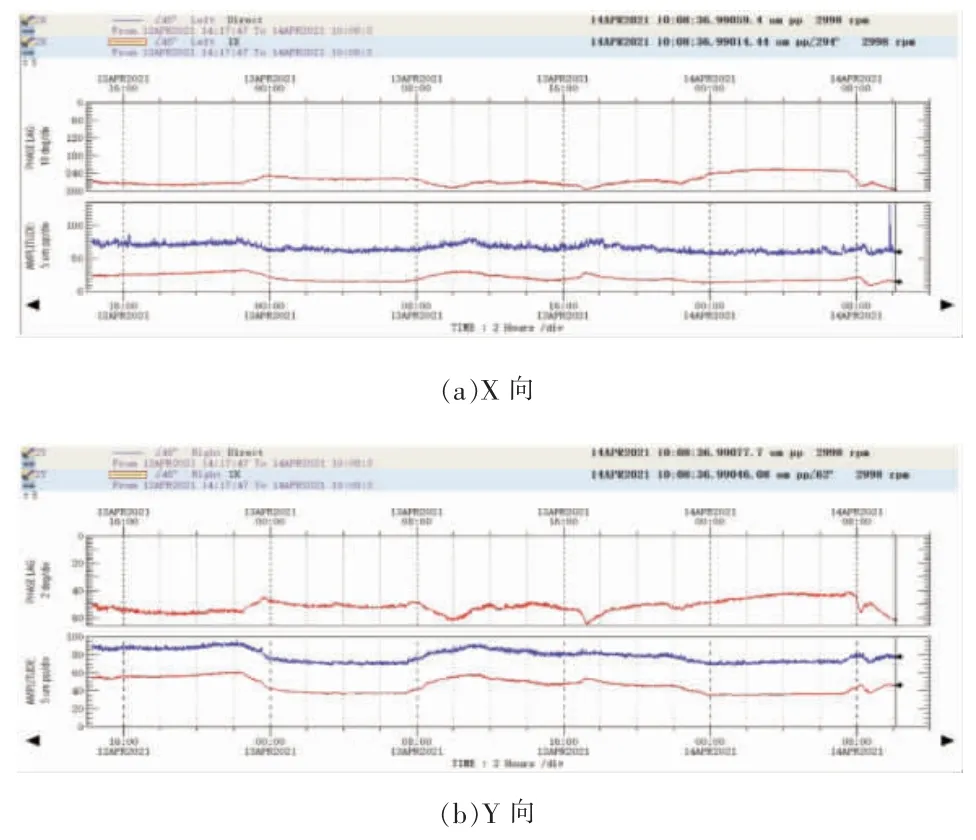

2021 年4 月12 日14 时至14 日10 时,对1号机组高压转子1 号、2 号瓦轴振数据进行了连续采集。其X、Y 向轴振趋势如图2、图3 所示。

图2 1# 瓦X、Y 向轴振趋势图

图3 2# 瓦X、Y 向轴振趋势图

由图2、图3 可以看出,1 号、2 号瓦轴振均存在明显变化,变化规律性一致。振动数据经频谱分析其振动主要以1X 倍频振动分量为主,振动性质属于强迫振动。

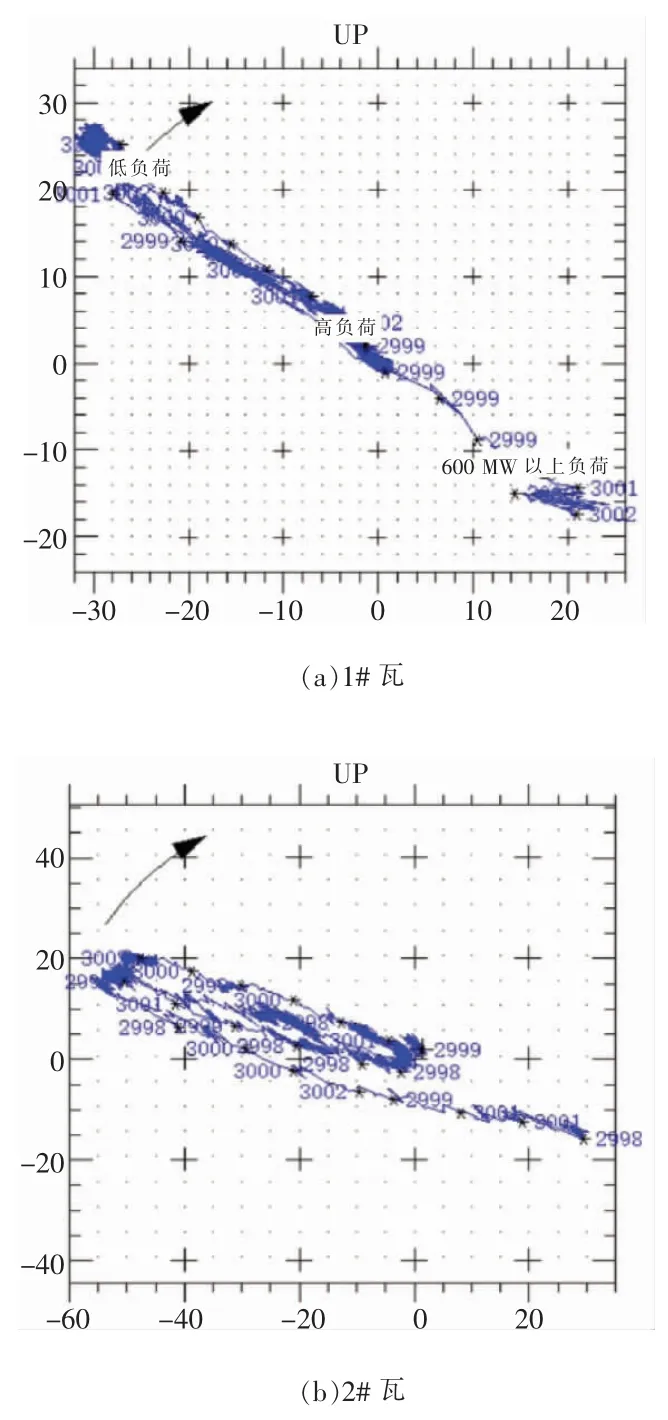

机组高负荷、低负荷及600 MW 以上负荷1号、2 号瓦轴心轨迹图如图4 所示。

图4 1#2# 瓦侧轴心轨迹图

由图4 可以看出,在高参数的汽流力作用下,高压转子在轴心位置发生了较为明显的变化:1 号瓦从汽机向发电机看左右位移约为50 μm,上下位移约为50 μm;2 号瓦从汽机向发电机看左右位移约为90 μm,上下位移约为40 μm。测试数据反映,3 号、4 号瓦轴心轨迹稳定不随负荷变化。

3 振动原因分析

系统对1Y 向轴振变化过程进行分解,如图5所示,可分为6 个阶段。

图5 1Y 向轴振变化曲线

(1)降负荷后振动降低过程;

(2)低负荷振动稳定工况;

(3)升负荷后振动增加过程;

(4)高负荷振动波动工况;

(5)升负荷至600 MW 以上振动增加后降低;

(6)600 MW 以上振动稳定工况。

经分析认为,机组负荷变化过程转子的相对轴心位置发生变化,1 号瓦侧油挡或轴封处出现轻微动静碰摩,是造成1 号瓦轴振变化大的主要原因[1]。同时不排除1 号瓦存在支撑系统刚度薄弱的可能。

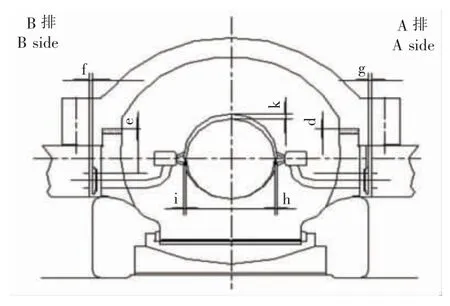

4 轴承解体检查

4.1 轴承解体情况

(1)解体时发现:上瓦调端乌金有磨损,磨损区域尺寸:130 mm×30 mm;下瓦电端有磨损,磨损区域尺寸170 mm×62 mm。该轴承承载采用下部支撑方式,稳定性不高,一旦出现轴承振动异常,将引起轴承位移,轴瓦很难自动恢复原位。从该轴承上下瓦磨损的部位及轴瓦顶隙调端偏小,电端偏大,说明轴瓦存在倾斜现象(轴承向调端倾斜),这也是轴瓦上瓦磨损的原因,从而也证明了其稳定性较差[2]。

(2)轴承支架与轴瓦接触面不均匀,存在轻微腐蚀。

经测量检查发现:下轴承水平方向两侧的插片间隙解体测量均为0.09 mm,标准为0.01~0.03 mm,超标,这也是导致轴承运行时产生振动及位移的一个因素;同时,解体时发现该轴承上下油挡均积碳严重。

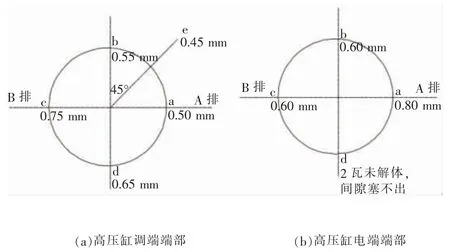

4.2 高压缸端部轴封间隙检查情况

用塞尺测量高压缸调端最外道及次外道端部汽封发现,上部汽封间隙小于设计值(这两道轴封为平齿汽封),特别是顶部90°度范围内0.05 mm的塞尺不入,动静间隙为0 mm,说明高压缸前部下沉,端部汽封上部抱死,碰摩,运行中出现动静摩擦。其原因为猫爪滑动垫片材质为黄铜,材质较软,机组在多次启停汽缸滑动导致该垫片磨损所致,如图6 所示。

图6 高压缸励端端部汽封A 排数据

5 缺陷处理

5.1 1 号轴瓦处理情况

(1)对上下瓦乌金进行着色及超声波探伤,未发现异常。

(2)对上下瓦乌金磨损处进行刮瓦修复。

(3)对轴承支架腐蚀处进行研磨处理[3],研磨后对轴承带球面垫片与轴承支架之间的接触面进行涂红丹检查,接触面可达70%~80%,但接触轮廓分布不均,因检修时间所限,未进一步处理。

(4)将1 号瓦抬高0.10 mm,增加瓦载荷,有利于轴承的稳定。

(5)轴瓦回装时将两侧插板间隙调整为0.01 mm、0.03 mm,将轴瓦摆正、放平后,轴瓦的侧隙、顶隙在设计范围内;考虑到该轴承稳定性较差,轴承的防跳间隙调整为0.14 mm,小于实际值,如图7 所示。

图7 调端端部汽封间隙调整后测量

(6)对油档积碳彻底清理并刮尖油封齿。

5.2 高压缸处理措施

通过高压缸碰缸试验,调整高压缸前端猫爪垫片,A 排加垫片0.60 mm,B 排加垫片0.70 mm,使高压缸调端轴封间隙基本符合设计要求[4],如图8 所示。

图8 调端端部汽封间隙调整后测量

6 效果及结语

1 号机组启动并网运行后,在320~660 MW 负荷段下,1 号轴承1Y 向轴振最大19.4 μm,1X 向轴振最大25.2 μm,轴振复合值最大14.4 μm,1号轴承振动总体优良,设备隐患圆满消除。另外在日常工作中,要做到:(1)机组运行期间加强振动监视,做好劣化趋势分析;(2)加强1 号-7 号瓦顶轴油模块运行状态监视及巡检力度,记录顶轴油压、进油温度;(3)利用机组调停检修机会,定期对主机各轴瓦油挡积碳情况及油挡间隙进行检查调整、测量高中低压缸端部汽封间隙并做好记录[5];(4)根据各轴瓦劣化趋势分析情况,定期对各个轴瓦进行全面翻瓦检查,重点测量检查轴承盖防跳间隙、插片间隙、轴瓦顶隙、侧隙等数值是否偏离设计值,必要时对轴瓦下瓦枕与轴承座接触情况进行检查;(5)利用机组计划性检修机会,做好汽缸碰缸及负荷分配试验,确保转子与汽缸的相对位置符合相关技术要求[6];对滑销系统垫片间隙及磨损情况进行检查,确保汽缸膨胀均匀不受阻;(7)高压缸处于中心后,轴封漏气量基本降低到零,节约了大量能源。