带自同步离合器联合循环机组振动问题分析与处理

曹寒,于光辉,杨灵,赵先波,陈丹,董卫红,马骏

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

1 前言

近年,国家能源结构在不断调整,“高质量”和“绿色”已成为未来电力行业发展的趋势和方向,传统燃煤电厂的市场占比将会不断缩小,而燃气-蒸汽联合循环机组由于具有热效率高、污染排放低、节省投资、建设周期短、启停快捷、调峰性能好、占地少、节水、厂用电率低和可靠性强、维修方便等优点将得到越来越广泛的应用。

燃气-蒸汽联合循环机组的三大主要设备为燃机、汽机和发电机,三大设备按轴系布置可分为单轴和多轴配置方案,多轴配置方案又可分为一拖一、二拖一、三拖一等。在多轴配置方案里,考虑到夏季纯凝、冬季抽凝供热和背压供热等多工况运行的需求,机组大都配置有自同步离合器(Synchro-Self-Shifting,SSS,以下简称SSS 离合器),SSS 离合器可以实现低压缸的“解列”和“并车”[1],使机组能够在抽凝和背压模式之间在线切换。设置SSS 离合器一方面可以提高能源利用效率,另一方面,也会对轴系振动产生影响,降低机组运行的安全性。

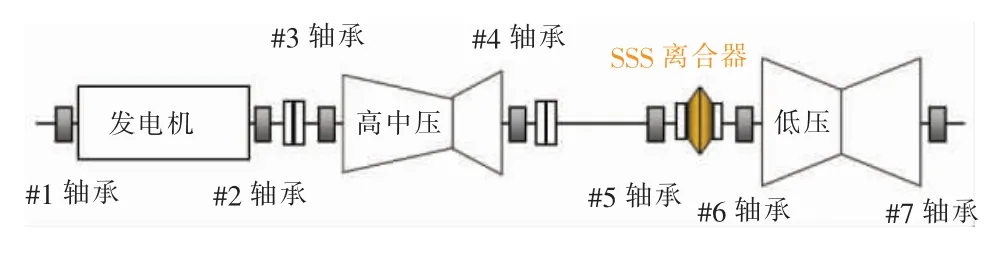

某S 热电厂联合循环机组为一拖一、分轴带SSS 离合器的轴系配置。燃气轮机功率310 MW;汽轮机功率145 MW,汽机轴系布置如图1 所示,高中压转子连接一根短轴,与SSS 离合器连接,离合器的另一端连接低压转子。

图1 汽机轴系布置

2 振动情况

2.1 运行特征

对机组运行情况进行统计分析,#5 轴承振动及瓦温有以下特点:

(1)轴承金属温度异常;该机组汽机部分全部采用四瓦可倾式轴承,轴承结构示意图以及探头布置情况如图2 所示,底部2 个瓦块各有一个温度测点。在盘车状态下,#5 轴承2 个测点温度基本相同,但是随着机组转速升高,#5 轴承2 个测点温度逐渐出现偏差,额定转速至带负荷时温差最大达到8 ℃左右,如图3 所示,而其他轴承2个测点温度在各个工况下基本保持相同。

图2 四瓦可倾式轴承结构示意图及测振探头布置情况

图3 机组12 月26 日运行时部分参数随时间变化情况

(2)在#5 轴承Y 方向振动增大过程中,X 方向振动增大并不明显,X、Y 方向的振动相关性不强,#5 轴承振动大主要体现在Y 方向振动。

(3)振动主要与运行时间有关,随运行时间的延长振动值缓慢增大。

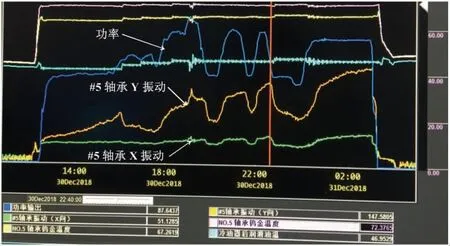

(4)振动有随负荷变化的趋势,但不明显;但当负荷降低至90 MW 时,振动幅值会迅速回落,如图4 所示。

图4 机组12 月30 日运行时部分参数随时间变化情况

2.2 振动数据

通过本特利408 对振动信号进行处理,发现:

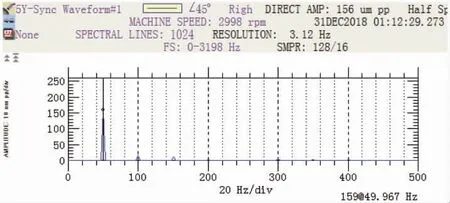

(1)#5 轴承振动在增大时,5Y 的频谱图如图5 所示,从图中可以看出,振动频率始终以工频分量为主,几乎没有低频分量,因此,可排除油膜涡动导致5# 振动大;由2.1 可知,振动随运行时间有缓慢增长的趋势,故虽为工频振动,但是可排除掉不平衡量大的原因。

图5 5Y 振动频谱图

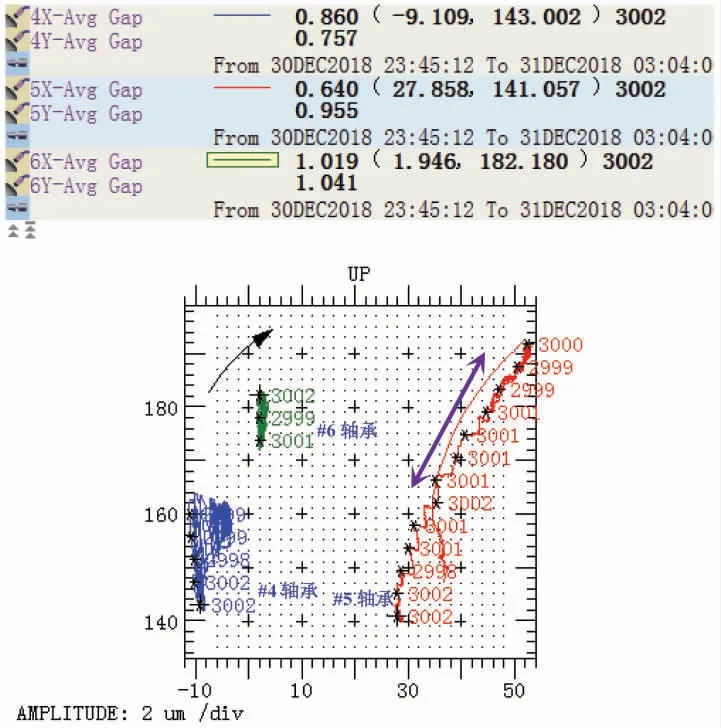

(2)振动增大时,#5 轴承的轴心位置向右上方移动(转子旋转方向为顺时针);振动减小时,则向左下方移动,规律很明显,而相邻的#4 轴承和#6 轴承的轴心位置相对固定,如图6 所示,在振动变化的过程中,#5 轴承的轴心位置不稳定,沿右上左下方向变动,说明轴承Y 方向刚度比X 方向小,可能存在Y 方向紧力不足的情况。

图6 #4-#6 轴心位置图

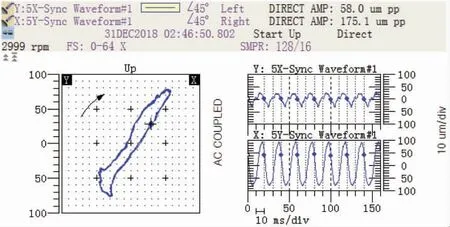

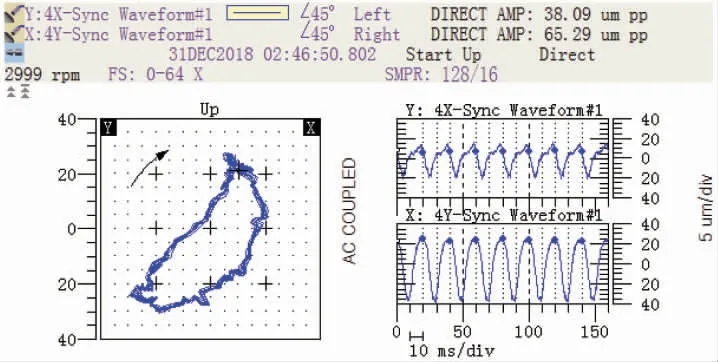

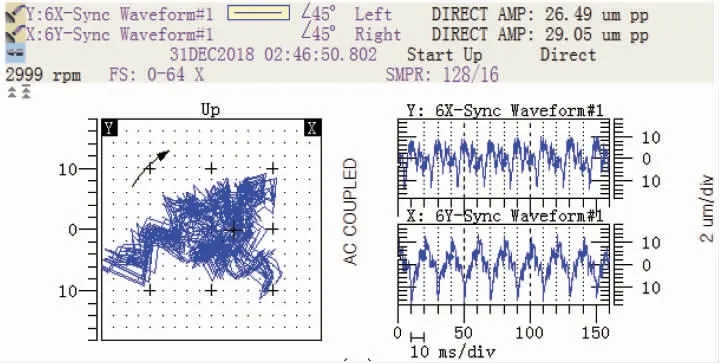

(3)#5 轴承在振动大时的轴心轨迹如图7 所示,从图中可以看出轴心轨迹的椭圆非常扁,而图8 中#4 轴承的轴心轨迹形状较正常,图9 中#6轴承由于振动幅值较小,轨迹没有规则形状,也属正常情况;经分析认为,#5 轴承的轴心轨迹之所以会呈现图7 情况,是由X 方向和Y 方向的刚度偏差导致的。

图7 #5 轴承轴心轨迹图

图8 #4 轴承轴心轨迹图

图9 #6 轴承轴心轨迹图

2.3 数据分析

从第2.1 和2.2 节振动数据分析,#5 轴承振动频率始终以工频分量为主,几乎没有低频分量,因此,可排除油膜涡动导致#5 轴承振动大;由2.1 可知,振动随运行时间有缓慢增长的趋势,故虽为工频振动,但是可排除掉不平衡量大的原因。轴心位置的变化与振动趋势的变化符合振动理论,即转子向右上方移动时(远离左下方瓦块),该方向油膜变厚,刚度变小,振动增大,反之亦然;但是轴心位置变动幅度太大属异常,轴心轨迹椭圆度过大且方位呈45°也属异常,结合下半两瓦块温度差别大均说明#5 轴承工作状态异常,应对该轴承进行翻瓦检查。

3 检查及处理

3.1 检查情况

#5 轴承位于自同步离合器高压侧的短轴转子上,也可看作高压转子外伸端的支撑,设计载荷为34 000 N。该轴承的安装示意图如图10 所示,在转子提升过程中需使用拉力计测量提升力,当力达到设计值时,此时的U 值即为#5 轴承的安装标高[2]。安装标高的偏差直接影响#5 轴承的承载情况,而轴承的载荷会影响其稳定性。故对#5 轴承的检查重点为轴承载荷。

图10 #5 轴承安装标高示意图

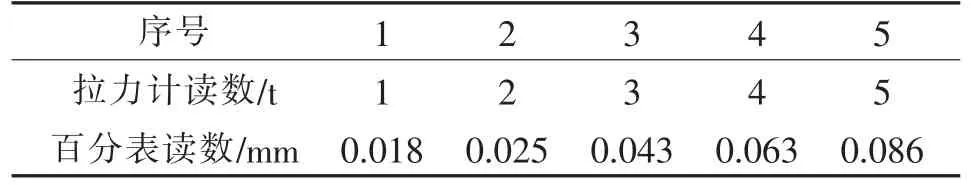

检查过程中在#5 轴承处架百分表,并用拉力计记录力,测量结果见表1。从表1 可以看出,用1 吨力(9 800 N)提升转子,转子被抬起0.018 mm,说明#5 轴承在原来的位置根本没有承载,而在设计载荷34 000 N 时,转子约被抬起了0.05 mm。经分析,#5 轴承不承载是导致振动大的根本原因。

表1 #5 轴承力与抬起标高对应关系

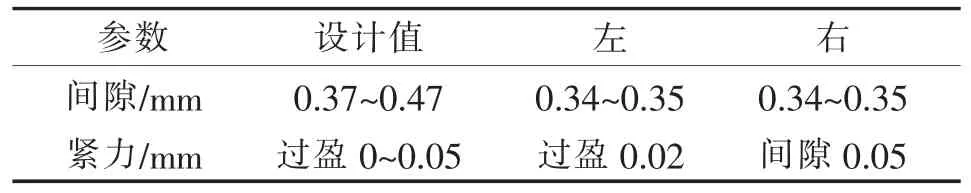

除了检查轴承载荷,对轴承的间隙和紧力也进行了检查,结果见表2,从表中可看出轴承右侧没有紧力,为间隙配合,这也是导致#5 轴承Y 方向刚度小、振动大的次要原因。

表2 #5 轴承间隙和紧力检查结果

3.2 处理措施及效果

从3.1 节中了解到,#5 轴承存在不承载及右侧紧力不足的问题,针对这2 个问题采取了以下处理措施后,机组再次启机没有发生振动大问题,而且X 方向和Y 方向的振动都小于30 μm,处理效果非常好。

(1)为解决#5 轴承不承载情况,根据表1 的检查数据,将轴承标高上抬0.05 mm,可使轴承承载满足设计要求;标高调整通过在轴承下半垫块下增加垫片达到。

(2)轴承右侧紧力恢复到设计值要求的过盈0~0.05 mm,可通过在轴承上半右侧垫块下增加垫片来达到;

最终每个垫块下的垫片调整量需结合轴承标高与检查结果情况,使各参数均满足设计要求。

4 结语

(1)本文首先对#5 轴承的振动特征进行了详细描述,并对振动数据进行分析,特征与数据两者相结合确定了导致振动的原因为#5 轴承工作状态异常;

(2)通过对#5 轴承进行翻瓦检查,确定了轴承不承载是导致轴承工作状态异常的根本原因;紧力不足为Y 方向振动大的次要原因。

(3)通过对#5 轴承标高和紧力进行调整,最终彻底解决了轴承振动大的问题。