离心式空气压缩机全三元叶轮气动优化

王娟丽,王鑫,王松,赵先波,唐军,钱禹龙

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

1 前言

储能作为新能源与电力系统的纽带,是实现新能源大规模利用的重要手段,将助力双碳战略目标的实现。离心式压缩机相对于轴流式压缩机,应用于单级压比较高,广泛应用于压缩气体储能系统。叶轮是离心压缩机的唯一做功元件,叶轮的设计是离心式压缩机研究的关键。西安交通大学研究了流量系数为0.2 的大流量系数的离心压缩机[1]。叶轮载荷分布对叶轮的气动性能影响很大,文献[2]对比研究了前加载、中部加载、后加载3 种叶型,结果显示前加载叶型出口速度分布更均匀,流动损失更小。文献[3]显示子午流道转弯半径越小,气流在子午流道内所受的转弯离心力越大,对叶轮气动性能和叶轮出口气流均匀程度的负面影响越明显。

本文采用大型商业流体软件——NUMECA,针对单级闭式叶轮,带扩压器进行优化。叶轮为全三元叶轮,不仅沿流向扭转,而且切向存在弯曲。优化子午流道,叶片β分布,叶片弯曲规律,出口切向倾角,出口子午倾角变化对单级离心式空气压缩机气动性能的影响。

2 边界条件及计算公式

叶轮优化中,使用NUMECA 软件,湍流模型使用S-A 加强壁面函数模型,由于影响叶轮气动性能的因素较多,叶片只数、叶轮轴宽、分流叶片的位置、子午流道、叶片扩张角(β 角)分布、出口倾角、叶片弯曲规律等,本次逐一进行优化。

2.1 边界条件

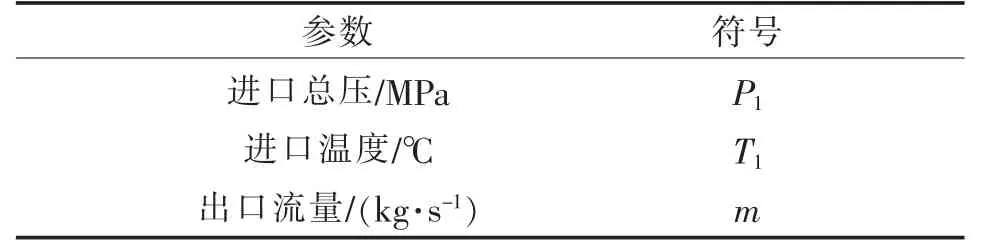

三维计算边界条件见表1。

表1 计算边界条件

2.2 计算公式

计算模型如图1 所示。

图1 计算模型示意图

3 叶轮优化结果分析

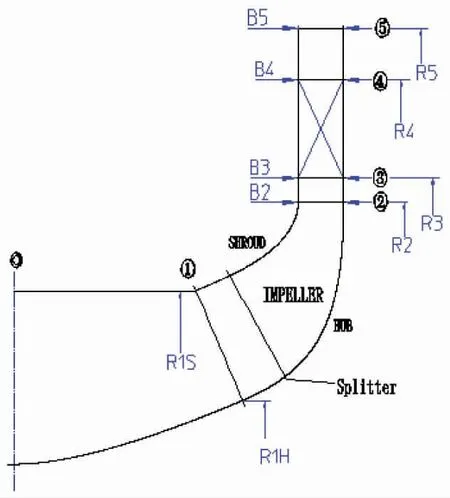

3.1 子午流道调整

由于Compal 直接导出来的三维计算强度不符合要求,需要将叶轮入口流道缩高度缩小子午流道变化结果见表2 和图2。由表2 可见,不管是缩shroud 面,还是缩hub 面,效率和压比都要降低。这是因为缩小了前半段面积,前半段载荷降低,后半段载荷增加,流体在后半部分更容易脱流,损失增大。而前半段面积缩小后,导致喉部面积缩小,因此压比降低。改变子午流道Shroud 线对气动性能的影响比Hub 线敏感。最终结合强度,选择方案2。

图2 子午流道变化

表2 子午流道变化结果

3.2 叶轮β 角沿流线分布优化

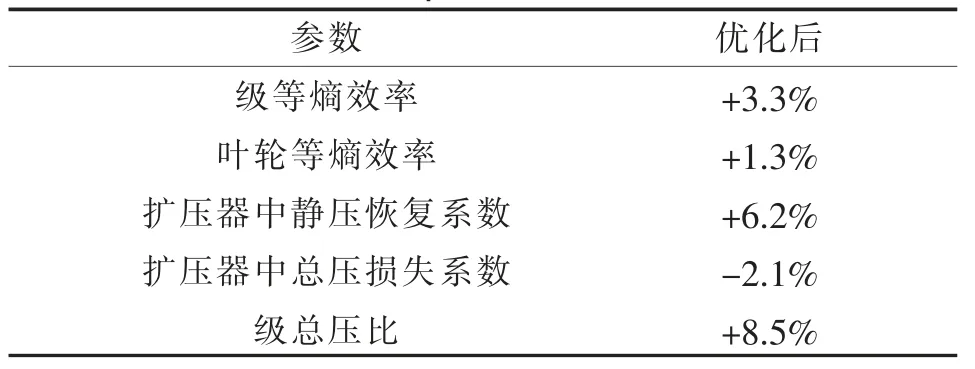

针对3.1 节选择的叶轮方案,优化β 角分布,计算模型为叶轮加扩压器,叶片只数7 组,分流叶片位置为约30%,子午流道使用上述强度推荐。优化参数为β,优化目标等熵效率,优化约束条件压比大于1.9。对比优化前后的三维结果见表3。

表3 β角优化结果

从表3 看出,优化β 角分布后,第1 级效率、压比均有显著提高,优化后叶轮效率提高,扩压器中静压恢复系数提高,总压损失系数降低。

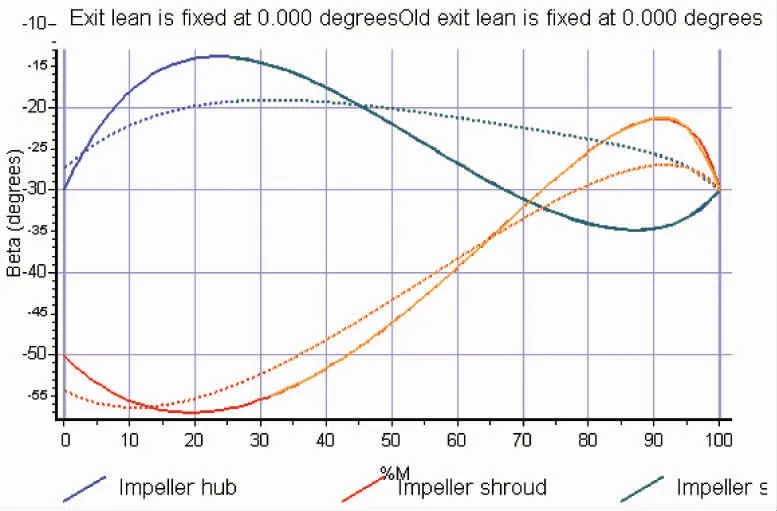

图3 为优化前后几何对比。

图3 优化前后β 对比(虚线原始,实线优化)

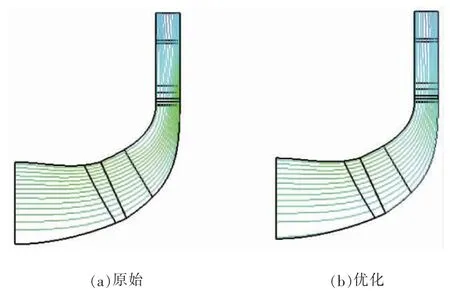

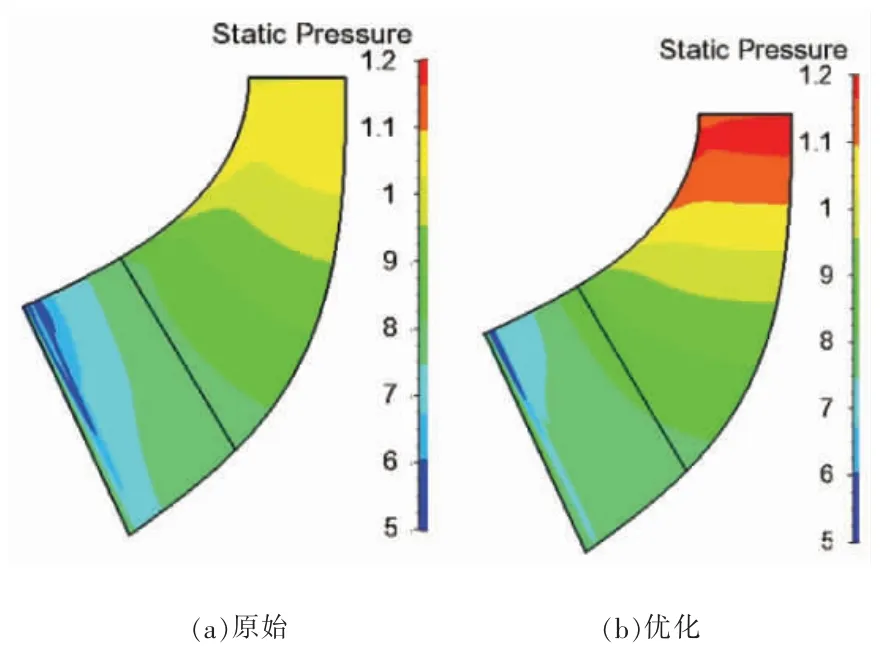

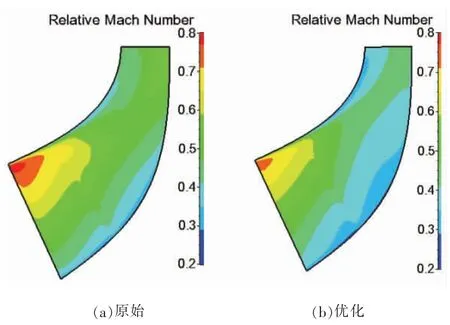

图4 为子午面流线分布,可以看出优化前后子午面均没有流动分离。图5 为叶轮子午面压力分布,优化后叶轮出口压力明显提高。图6 为叶轮子午面相对马赫数分布,优化后叶轮相对马赫数降低,提高了叶轮效率。

图4 子午流面流线分布

图5 叶轮子午面压力分布

图6 叶轮子午面相对马赫数分布

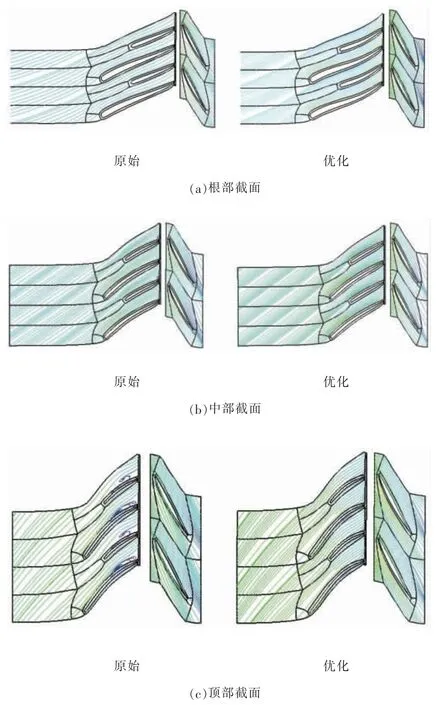

图7 为叶轮及扩压器根、中、顶截面流线分布图,可以看出,中部截面原始叶轮出口有少量脱流,优化后脱流消失。顶部截面原始叶轮中后部有严重脱流,优化后脱流消失,该流动分离是引起叶轮效率降低的主要因素。图8为叶片表面极限流线,可以看出原始叶轮吸力面、中后部的顶部有脱流,优化后几乎没有流动分离。

图7 特征截面流线分布

图8 叶片表面极限流线

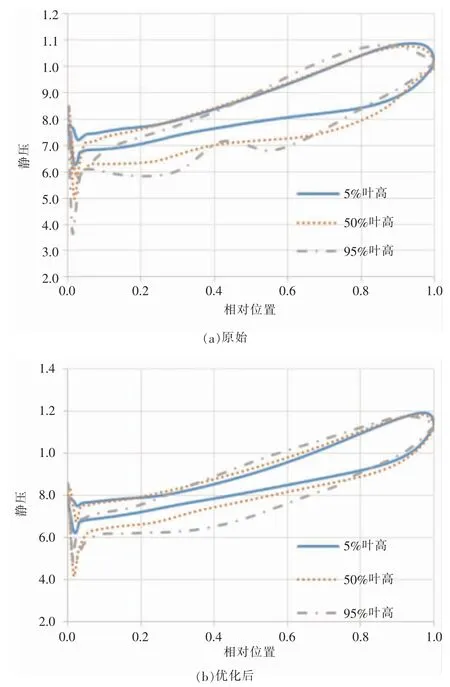

图9 为优化前后载荷分布,原始方案95%截面吸力面载荷分布不光滑,并且载荷靠后,而优化后载荷分布光滑,载荷分布向前偏。

图9 叶片载荷分布

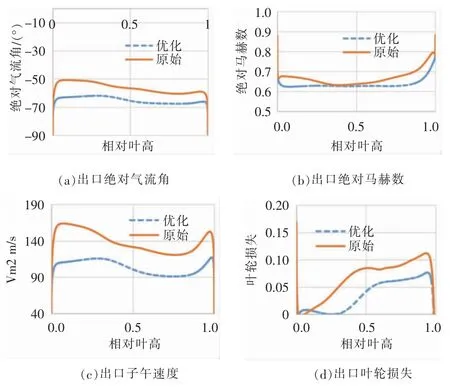

图10 为叶轮出口流动参数沿叶高分布,优化后出口绝对气流角分布,绝对马赫数分布,出口子午速度分布更均匀,优化后叶轮出口绝对马赫数小于原始叶轮,改善了扩压器入口条件,降低了扩压器总压损失。

图10 叶轮出口参数沿叶高分布

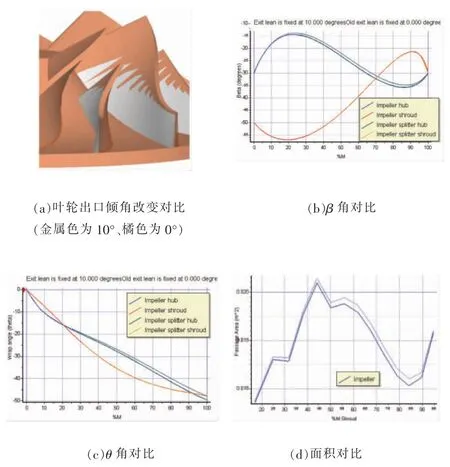

3.3 出口倾角优化

为了研究出口倾角变化对效率影响,本次将出口倾角转10°、-10°进行验证,发现出口倾角正时,效率略提高,而压比略降低,出口倾角为负值时正好相反,见表4。这是因为出口倾角转为正值时,流道通流面积略变小压比变小,β 角变大,效率略提高,如图11 所示。因此,若想提高效率可以略正向出口倾角增大,而在压比略小的情况下,可适当将出口倾角负向增大。

图11 出口倾角改变几何对比(虚线0°、实线10°)

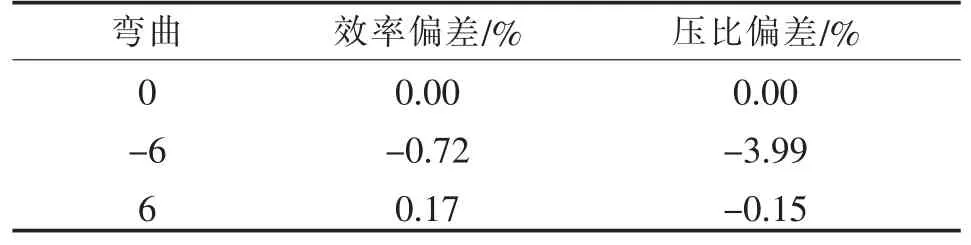

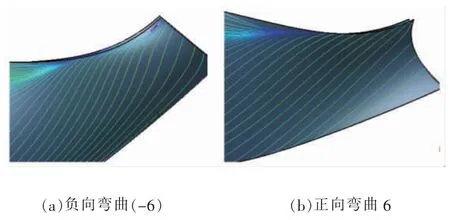

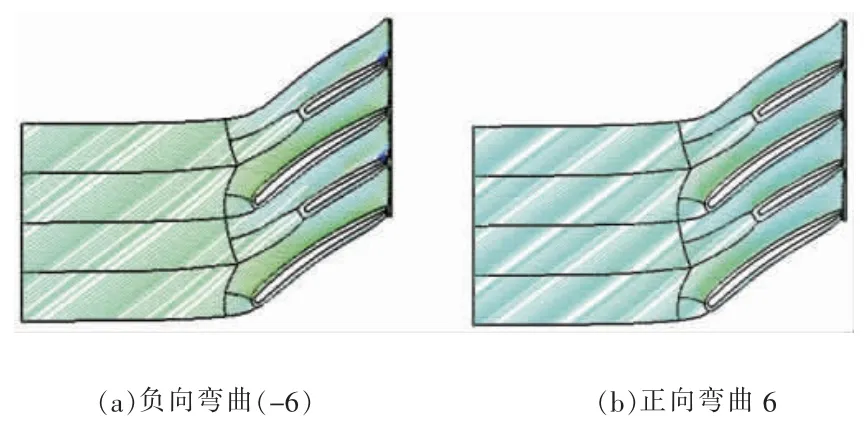

3.4 弯扭规律优化

针对3.2 节自动优化的叶轮,不改变β 角,统计计算结果列于表5,point2 负向弯曲,效率较低,引起压比降低,当point2 正向弯曲,效率增加,如图12 所示。从图13、图14 可以看到,负向弯曲后,吸力面尾部出现流动分离,因此效率降低。

表5 弯曲变化结果

图12 弯曲规律改变几何对比

图13 吸力面表面尾部极限流线图

图14 中截面流线图

3.5 出口子午倾角优化

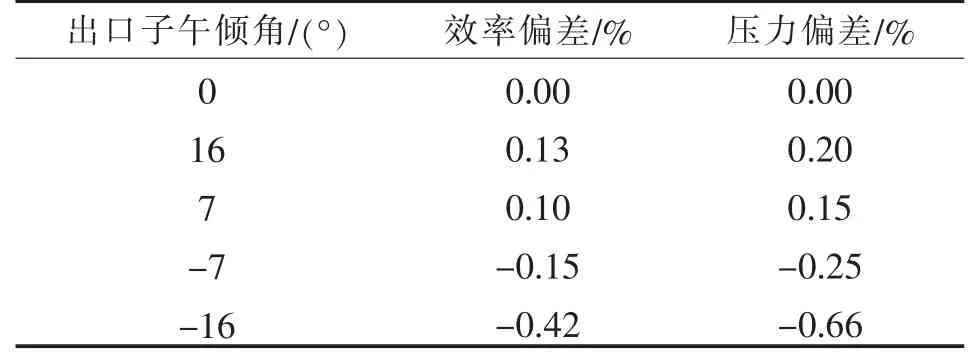

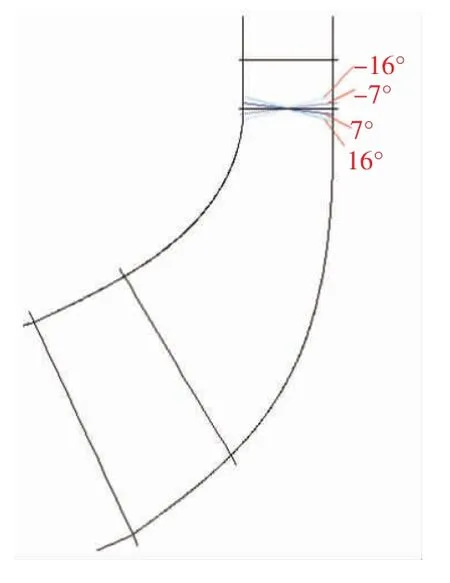

对3.2 节自动优化的几何,不改变β角,对叶轮出口子午面倾角进行优化。统计计算结果见表6。叶轮出口正向倾斜,效率、压比均增加,负向倾斜则效率、压比均降低,如图15 所示。

表6 出口子午倾角变化结果

图15 出口子午倾角对比

4 叶轮优化结果分析

本文以单级叶轮、扩压器为研究对象,对叶轮进行详细优化。得到如下结论:

(1)子午流道中间缩小,压比降低。改变子午流道Shroud 线对气动性能的影响比Hub 线敏感。

(2)β角分布对气动性能影响显著,本文β角优化后的三元叶轮级等熵效率提高约3%,总压比提高约8%。

(3)三元直纹面叶片,负向出口切向倾角有助于压比的提高,正向出口切向倾角有利于效率提高。但提高潜力有限。

(4)全三元叶片,叶片中部正向弯曲,可提高效率,压比几乎不变。负向弯曲效率和压比显著降低。

(5)出口正向子午倾角,效率、压比均提高,而负向子午倾角相反。

综上所述,在子午流道、β 角优化的基础上,如果想进一步优化效率,可以考虑将直纹面的三元叶轮设计为全三元叶轮,叶片中部正向弯曲,设计出口正向切向倾角和正向子午倾角均有助于提高效率。