微胶囊次磷酸铝的制备及在TPU/WPU中的应用

王鲁静,徐亮,段金凤,王艳辉,索伟,徐有敏,刘婷,常玉宝

(山东泰星新材料股份有限公司,济南 250200)

次磷酸盐作为一种高效无卤磷系阻燃剂在全球得到广泛应用[1-2]。次磷酸铝(AP)由于其具有无卤、低毒、低烟等优点,在工程塑料、橡胶、改性塑料、涂覆材料、环氧树脂等高分子材料中得到广泛应用[3-4]。但磷系阻燃剂易燃,在生产过程中极易出现安全事故,且其溶解度较大,导致与聚合物相容性差,在应用过程中会出现迁移、析出现象。这在一定程度上限制了其应用范围和应用效果。因此如何解决次磷酸铝生产、运输以及应用中存在的安全问题以及与聚合物相容性差,应用过程中出现的迁移、析出问题,是十分必要的[5-6]。

刘志田等[7]研究了一种水性微胶囊化超薄型钢结构防火涂料,此发明利用包覆改性尿素三聚氰胺甲醛树脂的次磷酸铝微胶囊,解决了次磷酸铝易分解和易使涂料开裂的问题,提高次磷酸铝的热稳定性能并降低其吸水性,但该实验方案实施过程中含甲醛有毒气体,危险系数大,不适合工业化。

孔淳等[8]研究了双层包覆次磷酸铝及其阻燃聚对苯二甲酸丁二酯(PBT),将密胺树脂-硼酸锌作为囊材,对次磷酸铝(AHP)进行双层包覆,形成一种具有核壳结构的双层包覆阻燃剂DE-AHP。采用X射线衍射、扫描电子显微镜(SEM)、傅里叶变换红外光谱(FTIR)、热重(TG)等方法对产物进行表征。该方案制备的产品提高了耐候性和着火点,在PBT应用中不影响发泡。但所得到的双层包覆次磷酸铝,在高聚物中的相容性较差,未能改善次磷酸铝与聚合物相容性差的问题[9]。

综上所述,笔者采用多羟甲基三聚氰胺自聚物为囊材,无机次磷酸盐为芯材,在次磷酸铝酸性浆液体条件下,多羟甲基三聚氰胺预聚体经自聚后在次磷酸铝晶体表面形成致密的包覆层,形成磷氮阻燃体系,制备出多羟甲基三聚氰胺次磷酸盐微胶囊。同时整个反应避免了甲醛的逸出,提高了安全系数。合成的微胶囊次磷酸铝相对于次磷酸铝产品具有遇明火不燃烧,从根本上解决了次磷酸铝阻燃剂加工及运输过程中易燃的问题;同时表现出较好的疏水特性,改善了次磷酸铝阻燃剂在水性聚氨酯中絮凝析出现象。以磷氮协效体系既提高了阻燃性能,又保证了基材的物理特性,拓宽了应用范围[10]。

1 实验部分

1.1 主要原料

六羟甲基三聚氰胺:工业级,郑州泉利化工产品有限公司;

三聚氰胺:纯度99.5%,工业级,山东合力泰科技股份有限公司;

无机次磷酸铝(AP):HT-220B,粒径D50:4.0~8.0 μm,山东泰星新材料股份有限公司;

热塑性聚氨酯弹性体(TPU):T2285,硬度85A,烟台天铱化工科技股份有限公司;

水性聚氨酯(WPU):F0401,深圳吉田化工有限公司;

抗滴落剂:FT-1-10,黄山市中昊新材料有限公司;

固化剂:N3900,上海科思创聚合物有限公司;

分散剂:C-930,广东中联邦精细化工有限公司。

1.2 主要设备

双螺杆挤出机:HT-30型,南京橡塑机械厂;

伺服控制拉力试验机:AI-3000型,高特威尔检测仪器(青岛)有限公司;

注塑机:HMK880-F5型,宁波海明塑料机械有限公司;

FTIR仪:Thermo NICIOLET5700型,美国热电科技仪器有限公司;

SEM:TM300型,日本HITACHI公司;

灼热丝试验仪:ZRS-2型,广州市新纳电子设备有限公司;

水平垂直燃烧测试仪:CZF-3型,南京市江宁区分析仪器厂;

极限氧指数(LOI)测定仪:ZR-011型,青岛山纺仪器有限公司;

漏电起痕试验仪:LDQ-3型,广州新纳电子设备有限公司;

TG分析仪:NETZSCHSTA409PC/PG型,德国耐驰公司。

1.3 样品制备

(1)按照一定的配方依次向反应釜1中加入水,开启搅拌,并升高温度至80~120℃,然后将六羟甲基三聚氰胺加入反应釜中,同时加入阻逆剂三聚氰胺,持续搅拌使六羟甲基三聚氰胺完全溶解;在反应釜2中加入水,开启搅拌加入次磷酸铝,持续搅拌得到次磷酸铝浆液;将得到的六羟甲基三聚氰胺溶清液加入反应釜2中,保持搅拌,并滴加乙酸调节反应液pH值至3.0~5.0,在温度80~120℃下继续反应6~8 h后,经抽滤、洗涤、干燥,即得微胶囊化次磷酸铝阻燃剂。

(2)将TPU粒料于(70±5)℃下鼓风干燥2 h,按照配比分别与微胶囊化次磷酸铝和次磷酸铝阻燃剂进行混合均匀,混合好的物料分别经挤出机挤出造粒,温度(170±10)℃,调整螺杆转速230 r/min和侧喂料转速25 r/min。所得粒料经(70±5)℃下鼓风干燥2~4 h,使用注塑机[注塑温度(185±5)℃]注塑成标准的力学、UL94/1.6 mm测试样条。

(3)将微胶囊化次磷酸铝和次磷酸铝阻燃剂分别添加到WPU中,放于120℃烘箱中加热30 min,在80℃的温度下进行机械搅拌并加入分散剂,直到混合均匀。之后加入固化剂,并继续充分搅拌制备均匀体系。将得到的混合物迅速浇铸到事先涂有脱模剂的聚四氟乙烯模具(50℃)中,放入鼓风干燥箱中进行固化成型。固化工艺为(80±2)℃保温3 h,(120±5)℃保温3 h。样片利用裁刀按照检测标准制得拉伸样条、32 mm氧指测试样条、UL94/1.6 mm测试样条。

1.4 性能测试

FTIR测试:

样品采用KBr压片技术在扫描次数为32,分辨率为8 cm-1的条件下进行红外分析。

SEM测试:

分别将次磷酸铝、微胶囊次磷酸铝喷金处理,用SEM观察样品的形貌。

TG测试:

样品在氮气气体中以10℃/min的升温速率从室温加热到600℃,气体流速为90 mL/min。

力学性能测试:

记得有一次,李小树往两个高脚杯里倒好酒后,就一只手托着一个酒杯轻轻地晃荡着,等两个玻璃杯壁都挂着一层闪耀的红褐色光泽,他才很绅士地递了一杯给我,自己则托着手里的杯子轻轻抿了一小口。李小树微闭着眼睛咂巴着嘴,做出一副很陶醉的样子对我说:“哥们儿,你觉得——这世上——哪种女人最有味道?”

拉伸强度按GB/T1040.2-2006测试,拉伸速率50 mm/min。

电性能测试:

相比漏电起痕指数(CTI)按GB/T4207-2003测试。

阻燃性能测试:

阻燃测试按ANSI/UL 94-2006垂直燃烧法则测试;灼热丝(960℃)按GB/T5619.10-2006测试。

2 结果与讨论

2.1 FTIR分析

图1为微胶囊次磷酸铝样品与次磷酸铝的FTIR谱图。从对比图谱中可以看出,在2 406 cm-1(P—H)、821 cm-1和1 177.7 cm-1(P—O)、1 179.8 cm-1(P=O)处都呈现出特征吸收峰[11]。而微胶囊次磷酸铝谱图中在3 420 cm-1处可以明显看到有N-H的伸缩振动峰并且在1 450~1 650 cm-1处有三臻结构的伸缩振动峰,说明多羟甲基三聚氰胺成功包覆了次磷酸铝。

图1 微胶囊次磷酸铝与次磷酸铝FTIR谱图

2.2 SEM分析

图2为微胶囊次磷酸铝样品与次磷酸铝样品的扫描电镜形貌。由图2可以看出,未包覆的次磷酸铝表面光滑,形状不规整,有少量的颗粒,这可能是水洗后残留的少量盐类物质附着在表面;而包覆处理后,次磷酸铝晶体表面不再光滑,而是密密麻麻地覆盖了一层,即被多羟甲基三聚氰胺包裹了一层致密的保护层,绝大多数粒子形貌规整,粒径大小比较均匀,且分布较窄,说明通过这种方法可以直接合成出粒径以及形貌都满足要求的次磷酸铝阻燃剂。并且次磷酸铝经包覆后,包覆层多羟甲基三聚氰胺的热传导低于次磷酸铝,既在应用加工的过程中可使热量传递到内部次磷酸铝的时间延长,有助于扩宽次磷酸铝在更高加工温度下的应用领域。

图2 样品SEM图

2.3 燃烧残炭分析

图3为样品进行点火实验后的残渣。从图3可以看到,次磷酸铝的残渣几乎没有碳层,微胶囊化次磷酸铝在点火燃过后,在表面形成了较为致密的碳层,即包覆层在燃烧的过程中所形成的残渣能降低材料的可燃性,这是因为残渣能够阻止热传递进入内部,而且阻碍热降解过程中生成的气态或液态可燃性产物逸出材料表面,并阻止氧气从周围介质扩散进入正在进行热降解的次磷酸铝中,而且热容比较大,即可蓄热又可导热,从而降低燃烧区的温度,抑制了次磷酸铝的热降解过程,所以残渣中生成的碳层隔绝了空气和氧气,提高了阻燃性能,而次磷酸铝阻燃剂则完全燃烧,无成炭效果。

图3 样品燃烧后残渣

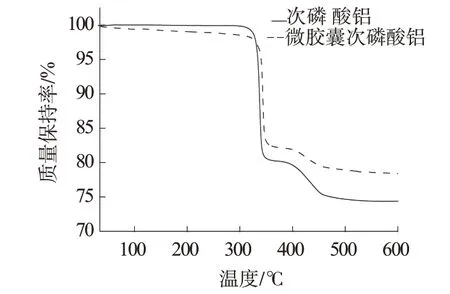

2.4 TG分析

热重法是在一定的温度条件下,测量样品的质量与温度或时间关系的一种测试技术,微胶囊的加入对次磷酸铝的TG曲线的形态有着很大的改变,通过分析相应曲线的变化趋势来评估粘胶纤维材料的热稳定性能[12]。图4为样品的热重分析曲线。通过图4可以看出,微胶囊次磷酸铝第一阶段分解温度在100~180℃之间有少量分解。此阶段分解释放出来的结晶水吸收一定的热量可以降低材料的温度,结晶水挥发还可以稀释氧气和可燃气体浓度;微胶囊次磷酸铝和次磷酸铝在290~320℃之间瞬速分解,微胶囊次磷酸铝的最大热失重温度达到了351.12℃,而次磷酸铝的最大热失重温度为338.9℃,低于微胶囊次磷酸铝,微胶囊次磷酸铝的最大热失重速率温度较次磷酸铝高,说明经多羟甲基三聚氰胺包覆改性的微胶囊次磷酸铝热稳定性得到了改善,这将有利于其在更高加工温度下的使用。燃烧结束后微胶囊次磷酸铝的残炭量保持在79.3%,而次磷酸铝的残炭量在74.2%,微胶囊次磷酸铝燃烧后的残炭量增加5%,分解产生的残渣覆盖在材料表面,形成一个保护层,可以起到隔热、隔氧,发挥其阻燃作用,说明次磷酸铝经过微胶囊化后提高了热稳定和阻燃效果。

图4 样品的TG分析曲线

3 微胶囊次磷酸铝阻燃剂的应用

3.1 微胶囊次磷酸铝阻燃剂在TPU中的应用

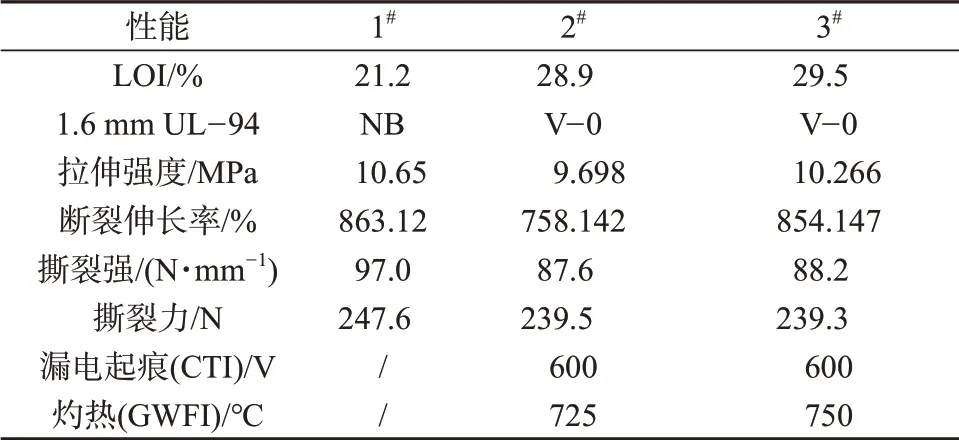

TPU具有各种优异的性能,如:抗水解、抗微生物侵蚀性能优异、耐油、耐热、耐低温、耐化学药品性能良好,耐磨性能十分突出,既有高硬度又有高弹性,是其它塑料和橡胶所没有的[13]。TPU广泛应用于薄膜和片材、管材、鞋材料、电线电缆、机械制品、高档塑料表带、表壳等[14]。但TPU材料易燃,在使用的过程中需要添加阻燃剂[12]。磷系阻燃剂是常用的一种阻燃添加剂。笔者将次磷酸铝和微胶囊次磷酸铝根据基础质量份配比在TPU基材中进行应用评价,具体配比见表1。通过挤出注塑,对样条阻燃、力学、电性能、热丝及硬度进行了综合评价,具体结果见表2。从表2中数据可以看出,在相同阻燃剂添加量下,微胶囊化次磷酸铝在力学性能方面表现出较好的性能,虽撕裂性能有所下降,但与纯料相比,力学性能可保留80%以上,CTI均可通过600 V,且微胶囊次磷酸铝应用在TPU基材中灼热丝可以通过750℃,即各项数据都优于次磷酸铝,主要原因是微胶囊化次磷酸铝中含有P,N元素,形成磷氮协效作用,而且晶型相对于次磷酸铝更加规整,和TPU基体的相容性更好,因此性能也更为优异。

表1 应用试验质量份配比表 份

表2 TPU中的应用测试结果

3.2 微胶囊次磷酸铝阻燃剂在WPU中的应用

WPU是二元胶态体系,主要由聚氨酯水溶液、水分散液和水乳液。聚氨酯颗粒均匀地分散在连续的水相中,以水代替有机溶剂作为分散介质的新型聚氨酯体系,不溶于非极性溶剂,具有良好的耐油性、韧性、耐磨性、耐老化性等,已在多领域得到广泛的应用[15-16]。但是水性WPU为易燃材料(LOI≤20%),且燃烧时有浓烟并伴随严重的熔滴,大大限制了其在特殊领域的应用,因此需对其进行阻燃改性以满足更多领域的需求。磷系阻燃剂是做常用的一种阻燃添加剂。笔者将次磷酸铝和微胶囊次磷酸铝根据基础质量份配比在WPU基材中进行应用评价,具体配比见表3。

表3 应用试验质量份配比表 份

将微胶囊次磷酸铝阻燃剂与未改性的次磷酸铝应用于水性WPU胶中,将制备好的样条进行了阻燃、力学及相容性检测,具体结果见表4。从表4实验测试数据可以看出,在保证力学性能的前提下,添加相同组分的阻燃剂,经过微胶囊化的次磷酸铝的LOI和燃烧性能都好于次磷酸铝本身,阻燃性能有了很大的提高,并且微胶囊次磷酸铝阻燃剂用于水性WPU胶中相容性甚好,没有出现絮凝现象,而次磷酸铝用于PU中会出现明显的絮凝现象。

表4 WPU中的应用测试结果

4 结论

以六羟甲基三聚氰胺为原料,在次磷酸铝晶体表面形成致密的氮结构包覆层。通过FTIR谱图可以得知:微胶囊材料红外光谱中存在次磷酸盐和多羟甲基三聚氰胺的特征峰,说明次磷酸盐被多羟甲基三聚氰胺成功包覆。通过SEM图片可以看到次磷酸盐表面均匀覆盖一层致密层,说明次磷酸盐分子结构表面被完全包覆。

通过TG分析和燃烧后的残炭对比分析可知:与次磷酸盐相比,微胶囊材料的最大分解温度从338.9℃提高到351.12℃,热失重速率温度明显提高,燃烧后的残炭量增加5%,说明增强了微胶囊材料的热稳定和阻燃效果。故微胶囊次磷酸铝阻燃剂可替代次磷酸铝应用到TPU和WPU材料中,从根本上解决了次磷酸铝阻燃剂易燃的问题,同时表现出较好的疏水特性,改善了次磷酸铝阻燃剂在WPU基材中的相容性,解决了絮凝析出问题;以磷氮协效体系既提高了阻燃性能,又保证了基材的物理特性,拓宽了应用范围。