水性涂料微胶囊的制备及其涂层自修复性能研究∗

常意娟 闫小星

(南京林业大学家居与工业设计学院,江苏 南京 210037)

三聚氰胺甲醛树脂是由甲醛水溶液与三聚氰胺再 加入蒸馏水经过加热和搅拌反应得到的无色透明聚合物[1],微溶于水[2],与木质表面水性涂层有良好的界面相容性[3]。虫胶是一种天然的[4]、可生物降解的树脂[5],具有透水性低[6]、成膜性好[7]的特点,并可在室温下固化。水性丙烯酸树脂以水为分散介质[8],对人体健康的危害和对环境的污染相对较小[9],可以满足日益严格的环保要求[10];且具有机械性能优良[11]、相容性好[12]、易于改性[13]等特点;作为单组分修复剂可在室温下固化实现修复[14],不需要固化剂及添加剂等[15],适用于水性涂料的修复[16],可提高漆膜质量[17]。

童晓梅等[18]研究了微胶囊修复剂添加量对环氧树脂修复效果的影响。LU等[19]采用同样方法制备了以酚醛树脂为壁材的双环戊二烯微胶囊,制备的微胶囊可对水泥裂缝进行修复。Ahangari等[20]以纳米氧化铝颗粒改性脲醛树脂为壁材包裹双环戊二烯制备自修复微胶囊,结果表明:添加纳米氧化铝颗粒的自修复微胶囊表面更加光滑,且其强度和耐热性明显提高。然而针对虫胶水性涂料应用的研究鲜有涉及,因此本研究制备可应用于水性涂料的三聚氰胺甲醛树脂包覆虫胶水性涂料微胶囊。该微胶囊以三聚氰胺甲醛树脂为壁材,虫胶和水性涂料为芯材,当涂层受力出现裂纹微胶囊发生破裂,虫胶和水性涂料渗出自动修复,有效阻止微裂纹蔓延和扩展,进而恢复涂层的基本性能。紫虫胶因其颜色特性充当颜色指示剂,在芯材流出修复漆膜后可看出修复效果,同时还能增强修复作用,延长涂层的使用寿命[21]。将该微胶囊添加在水性涂料中,研究其对漆膜的修复效果,以期为自修复涂层的工业应用奠定理论基础。

1 材料与方法

1.1 材料

质量分数为37.0 %的甲醛溶液、一水合柠檬酸,西陇科学股份有限公司;三聚氰胺,山东优索化工科技有限公司;三乙醇胺和乙酸乙酯,南京化学试剂股份有限公司;十二烷基苯磺酸钠,天津市北辰方正试剂厂;无水乙醇,无锡市亚盛化工有限公司;多乐士油漆(水性丙烯酸共聚分散体、消光剂、添加剂与水,固体含量30.0%左右),多乐士涂料有限公司;20.0%紫虫胶溶液,济南大晖化工科技有限公司。

1.2 设备

HG268智能型光泽度仪,深圳市三恩时科技有限公司;AG-IC100KN精密电子万能试验机,日本京都岛津有限公司;蔡司电子显微镜AX10,Quanta-200扫描电子显微镜(SEM),德国卡尔·蔡司公司;VERTEX 80v傅里叶变换红外光谱仪(FT-IR),德国布鲁克仪器公司。

1.3 试验方法

1.3.1 三聚氰胺甲醛树脂包覆虫胶水性微胶囊的制备1) 壁材三聚氰胺甲醛树脂制备:按三聚氰胺∶甲醛∶水质量为1∶2∶5的比例制备壁材预聚体,先在三聚氰胺甲醛溶液中加入2比例的去离子水,滴入三乙醇胺调节pH至8~9,70 ℃水浴搅拌加热至壁材透明后再加入3比例的去离子水,继续搅拌30 min得到壁材,在室温下自然冷却10 min。

2) 芯材乳液制备:虫胶和无水乙醇按照1∶5的质量比进行溶解,之后放入离心机中分离杂质;称取水性涂料和虫胶溶液,充分混合后待用;取另一烧杯,加入一定量去离子水和十二烷基苯磺酸钠粉末(作乳化剂)搅拌均匀后成为乳化剂溶液,再倒入虫胶水性涂料混合液,充分搅拌混合后放入水浴锅中调节温度至70 ℃,在一定转速条件下持续搅拌60 min,得到芯材乳液。

3) 微胶囊化:在一定转速下将冷却后的三聚氰胺甲醛树脂壁材缓慢添加进芯材乳液中,逐量加入一水合柠檬酸使溶液pH值至2.5~3.0,然后将水浴锅缓慢升温至70 ℃,继续搅拌3 h后将所得产物陈放7 d,随后用去离子水和无水乙醇多次冲洗抽滤,将剩余产物放入40 ℃烘箱中干燥48 h,所得白色粉末即为微胶囊。

1.3.2 试验设计

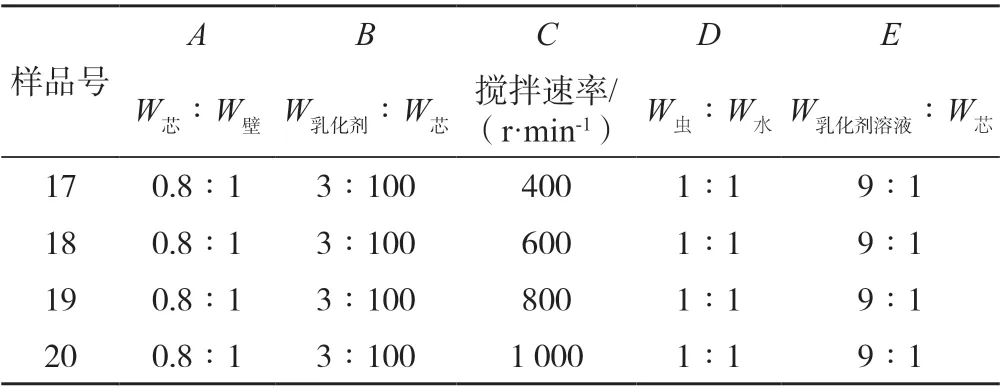

通过对微胶囊制备过程中芯壁材质量比、乳化剂浓度、搅拌速率、乳化剂溶液与芯材质量比等因素的控制,以获得多种不同结构、粒径、形貌、形态的微胶囊。采用五因素四水平正交试验分析并确定工艺参数对微胶囊性能的影响,并进行单因素优化试验。试验因素水平表和设计方案见表1、2、3。

表1 正交试验因素和水平Tab.1 Factors and levels of orthogonal experiment

表2 正交试验设计Tab.2 Orthogonal experimental design

(续表2)

表3 单因素优化试验表Tab.3 Single factor optimization test table

1.4 测试与表征

1.4.1 微胶囊产量测试

根据正交试验测算微胶囊的产量,直接称取烘干后的微胶囊粉末并记录。

1.4.2 包覆率测试

采用称量法,先称取1.0 g的微胶囊,将其研磨充分后置于玻璃器皿中,再加入乙酸乙酯使微胶囊充分浸泡其中,每隔24 h添加一次乙酸乙酯,浸泡48 h后,再用乙醇浸泡48 h,用去离子水洗净烘干得残余壁材质量。利用公式(1)计算得出包覆率。

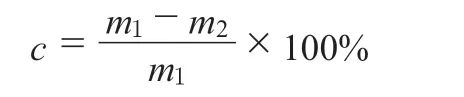

式中:c为微胶囊的包覆率,即为囊芯含量,%;m1为微胶囊的初始质量,g;m2为经过研磨浸泡后残余的壁材质量,g。

1.4.3 修复效果测试

用刀片划破漆膜,7 d后用显微镜观察修复效果。

根据GB/T 4893.6—2013《家具表面漆膜理化性能试验 第6部分光泽测定法》,使用HG268智能型光泽度仪测试漆膜的光泽度,并记录60°入射角下漆膜的光泽度。采用AG-IC100KN精密电子万能试验机测量涂层抗拉强度。根据ASTM D 882-02《塑料薄板材抗拉特性的标准试验方法》,使用AG-IC100KN精密电子万能试验机检测涂层的拉伸强度。夹具固定距离为10 mm,漆膜断裂时夹具所走的路程为漆膜伸长量。根据公式(3) 计算漆膜的断裂伸长率。

采用蔡司电子显微镜AX10 对微胶囊表面和水性漆膜进行分析。采用Quanta-200 扫描电子显微镜(SEM)对微胶囊和添加微胶囊的水性面漆漆膜形貌进行分析,并采用VERTEX 80v傅里叶变换红外光谱仪(FT-IR)对微胶囊和漆膜进行化学成分分析。

2 结果与分析

2.1 正交试验微胶囊形貌分析

从图1 可见,1 号微胶囊表面不够光滑,有絮状物,微胶囊之间形成粘连团聚,微胶囊直径在6 μm左右。2 号微胶囊直径大小不一,且有明显粘连。3 号微胶囊部分颗粒较大,且产生团聚,微胶囊直径在11 μm左右。4 号微胶囊大小不一,且有明显团聚,微胶囊直径在12 μm左右。5 号微胶囊大小不一,有些许团聚,微胶囊直径在3 μm左右。6 号微胶囊表面欠光滑,有少量絮状物,团聚较少,微胶囊直径在3 μm左右。7 号微胶囊表面光滑,大微胶囊外附着少量小微胶囊,大微胶囊直径在10 μm左右。8 号和9 号微胶囊虽有团聚现象,但其大小较为均匀,直径在13 μm和5 μm左右。10 号微胶囊团聚现象不明显,微胶囊大小较为均匀,直径在10 μm左右。11 号微胶囊大小较为均匀,直径在5 μm左右。12 号微胶囊大小较为均匀,有粘连,微胶囊直径在5~7 μm左右。13 号微胶囊大小较为均匀,有团聚,微胶囊直径在5 μm左右。14 号微胶囊形状不一,有部分没包覆成功,微胶囊直径在12 μm左右;15 号微胶囊大小较为均匀,有团聚,微胶囊直径在4 μm左右。16 号微胶囊大小较为均匀,有个别大微胶囊形成,微胶囊直径在4 μm左右,较为蓬松。

图1 正交试验微胶囊SEM形貌图Fig.1 SEM images of microcapsules in orthogonal test

如图2 所示,16 种微胶囊均制备成功,但微胶囊大小形貌存在差异。微胶囊的壁材和芯材呈现不同的颜色,有灰色和明亮的区域,说明壁材和芯材的组成不同,对光的吸收和反射也不同。微胶囊中出现光衍射环现象,说明微胶囊中存在两种不同的介质。透明的外圈代表壁材,内层暗环代表芯材,呈近似圆形,形成可见的壳芯结构。

图2 正交试验微胶囊显微镜图Fig.2 Micrographs of microcapsules in orthogonal test

表4为正交试验所得微胶囊产量和包覆率。由数据可知,13~16号微胶囊的产量和包覆率较高,其原因是芯材质量较高。表5为与表4相对应的产量极差和方差分析结果。由于W芯∶W壁的方差较大,因此对产量的影响也最大。分析可得,影响三聚氰胺甲醛树脂包覆虫胶水性涂料微胶囊工艺条件的主要顺序为A>B>C>E>D,本研究的优选制备工艺为A4B4C1D2E2。

表4 微胶囊产量和包覆率结果Tab.4 Results of microcapsule yield and coating rate

表5 正交试验产量极差和方差结果Tab.5 Results of yield and variance in orthogonal test

由表6包复率极差和方差结果可知,搅拌速率、W乳化剂溶液∶W芯质量比对微胶囊的影响最大,三聚氰胺甲醛树脂包覆虫胶水性微胶囊的优化制备工艺为A2B2C1D1E2。综合产量和包覆率结果可知,搅拌速率对微胶囊影响最大。

表6 微胶囊包复率极差和方差结果Tab.6 Results of range and variance for microcapsules coating rate

2.2 单因素试验结果分析

根据产量和包覆率可确定W芯∶W壁=0.8∶1、W乳化剂∶W芯=3∶1、W虫∶W水=1∶1、W乳化剂溶液∶W芯=9∶1 这4种质量比为固定影响因素,因此以搅拌速率为变量(表3),上述四因素为固定因素进行单因素优化试验,结果如表7所示。由表可知,随着搅拌速率的增加,微胶囊的产量也在增加。其中,20号微胶囊的产量和包覆率为最大,这是因为随着溶液搅拌速率的不断增大,传质速率也随之变大,使得溶液中离子碰撞成核的几率变大[22]。

表7 单因素优化试验结果Tab.7 Results of single factor optimization test

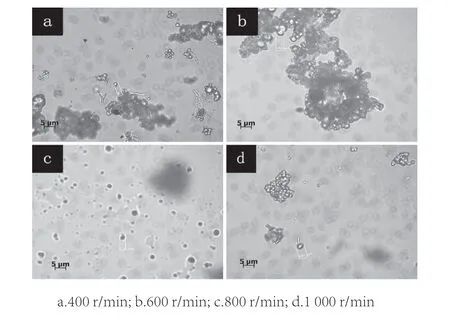

2.3 微胶囊微观形貌分析

图3 和图4 为不同搅拌速率下制备的微胶囊SEM图和显微镜图。由图3a可见,搅拌速率为400 r/min时制备的微胶囊粒径大小不一,在大微胶囊表面附着较多的小微胶囊,有部分没包覆成功,原因是搅拌速率过慢,形成微胶囊的动力不足。在图3b和图4b中可见,搅拌速率为600 r/min时制备的微胶囊呈表面光滑的规整球体,形貌较好。搅拌速率为800 r/min时制备的微胶囊形状不规则,且有部分团聚(图3c)。图3d所示为搅拌速率1 000 r/min时制备的微胶囊,其形状不规整,且有大块团聚粘连,原因是搅拌速率过快,打破了微胶囊的结合。所制备的4 种微胶囊大多为球形,粒径均为3~10 μm。

图3 不同搅拌速率下制备的微胶囊SEM图Fig.3 SEM images of microcapsules prepared at different stirring rates

图4 不同搅拌速率下制备的微胶囊显微镜图Fig.4 Micrographs of microcapsules prepared at different stirring rates

2.4 微胶囊化学成分分析

图5 为独立优化试验制备的4 种微胶囊的FT-IR谱图,1 726 cm-1表示水性丙烯酸树脂中C==O的特征峰,4 种微胶囊在相应处也出现了峰值,表明水性底漆被包覆成功。1 750 cm-1为虫胶中的—COOH基团,3 343 cm-1和3 383 cm-1为微胶囊和虫胶中的—OH,2 930 cm-1为—CH2,4 种微胶囊中都出现了对应的峰,说明虫胶被包覆成功。

图5 微胶囊的红外光谱图Fig.5 FT-IR spectra of different microcapsules in single factor test

2.5 微胶囊添加量对漆膜色差的影响

将4 种以不同搅拌速率制备的微胶囊按照0、5.0%、10.0%、15.0%、20.0%、25.0%、30.0% 的量添加到水性面漆中,并将含微胶囊的水性面漆涂覆于载玻片上,室温干燥20 min后移入35 ℃的电热鼓风干燥箱,至绝干后取出,测量漆膜的色度值,根据公式(2)进行色差计算。面漆漆膜色差的变化如图6 所示。在转速400~1 000 r/min条件下制备的微胶囊随其添加量的增多,漆膜的色差逐渐增大,主要是因为微胶囊颗粒增多,漆膜表面不均匀。总体而言,添加不同搅拌速率下制得的微胶囊漆膜色差相差不大,原因是三聚氰胺甲醛树脂包覆的虫胶水性微胶囊本身是白色的。随着微胶囊浓度的增加,漆膜的亮度增加,但红绿色和黄蓝值变化不大,因此不同浓度的微胶囊色差差别不大。

图6 微胶囊添加量对漆膜色差的影响Fig.6 Influence of microcapsule addition levels on color difference of coating film

2.6 微胶囊添加量对漆膜光泽度的影响

测量60°入射角下添加不同搅拌速率微胶囊的面漆漆膜光泽度。由图7 可知,随着微胶囊添加量的增加,漆膜光泽度逐渐降低。这是由于微胶囊的加入增大了漆膜表面的粗糙度,表面颗粒增多导致涂层表面漫反射增强,从而降低了漆膜的光泽度[23-24]。

图7 微胶囊的添加量对漆膜光泽度的影响Fig.7 Influence of microcapsule addition levels on gloss of coating film

2.7 微胶囊添加量对漆膜断裂伸长率的影响

由图8可知,400、800、1 000 r/min 转速下制备的微胶囊断裂伸长率并未随着转速的提高而提高,并且随着微胶囊添加量的增加呈下降趋势[25]。原因是涂层中的微胶囊添加量越多,分散越不均匀,团聚程度越大。当搅拌速率为400 r/min,微胶囊添加量为10.0%时,漆膜的断裂伸长率最大为8.19%;当搅拌速率为600 r/min,微胶囊添加量为5.0%时,漆膜的断裂伸长率最大为10.32%,此时微胶囊分散较为均匀,抗拉强度较好。

图8 微胶囊添加量对漆膜断裂伸长率的影响Fig.8 Influence of microcapsule addition levels on elongation at break of coating film

根据漆膜断裂伸长率,得出搅拌速率为600 r/min条件下制备的微胶囊效果较好,因此对其漆膜进行SEM观察分析,如图9 所示。不含微胶囊的漆膜平整光滑,微胶囊添加量为5.0%时,漆膜中出现少量球型颗粒,但表面较为平整;当微胶囊添加量为10.0%时,漆膜表面出现较大的颗粒,表面平整度降低;当微胶囊添加量30.0%时,漆膜表面出现颗粒聚集的现象,且漆膜出现破裂。对比可知,当微胶囊添加量为5.0%时,漆膜的表面形貌较好。

图9 不同微胶囊添加量的水性面漆漆膜SEM图Fig.9 SEM images of water-based topcoat film with the addtion of microcapsules at differnet amounts

不同组漆膜的FT-IR图谱如图10 所示。1 447 cm-1左右出现C—H特征吸收峰,三聚氰胺甲醛树脂中的2 930、1 600 cm-1和1 545 cm-1的伸缩振动吸收峰分别为—CH2、C==N和N—H键。1 726 cm-1代表微胶囊水性丙烯酸树脂中C==O的特征峰。2 930 cm-1和3 343 cm-1为微胶囊和虫胶中的—CH2和—OH。不同微胶囊含量(5.0%~30.0%)的红外光谱一致,没有峰消失或出现,说明微胶囊与漆膜之间没有发生化学反应。

图10 不同微胶囊添加量的水性面漆漆膜红外光谱Fig.10 FT-IR spectra of water-based topcoat film with the addtion of microcapsules at differnet amounts

2.8 微胶囊添加量对漆膜修复性的影响

选取抗拉强度较大的含5.0 %微胶囊的漆膜和含10.0 %微胶囊的漆膜,用刀片划十字,7 d后,使用显微镜观察漆膜的自修复效果。由图11 可见,微胶囊添加量5.0%的漆膜划痕宽度由原来的1.14 μm 修复至0.31 μm,微胶囊添加量10.0 %的漆膜划痕宽度由原来的2.48 μm修复至0.94 μm。由此可见,微胶囊加入后有利于漆膜的自我修复。

图11 不同微胶囊添加量的漆膜修复效果Fig.11 Repair effect of top coat film with the addition of microcapsules at different amounts

3 结论

本研究采用乳液聚合法,以三聚氰胺甲醛树脂为壁材,以虫胶溶液、水性涂料为芯材制备自修复微胶囊,通过五因素四水平正交试验,探究W芯∶W壁、W乳化剂∶W芯、W虫∶W水、W乳化剂溶液∶W芯质量比与搅拌速率对微胶囊产量和包覆率的影响,结果表明:影响微胶囊粒径的最大因素是搅拌速率;优化制备工艺参数为:W芯∶W壁=0.8∶1、W乳化剂∶W芯=3∶100、W虫∶W水=1∶1、W乳化剂溶液∶W芯=9∶1,搅拌速率=600 r/min。在水性涂料中加入微胶囊,漆膜的色差随微胶囊添加量的增加而减小,漆膜光泽度随微胶囊添加量的增加而降低。当搅拌速率为600 r/min时,制备的微胶囊对漆膜具有良好的修复效果。综合来看,当微胶囊添加量为5.0%时,漆膜的光泽度高、色差小、断裂伸长率高、修复效果好。本研究为今后木质家具自修复涂层的研究提供了理论基础。