展平竹砧板生产工艺∗

娄志超 王义华 李延军 王秋怡 赵诣涵

(1. 南京林业大学材料科学与工程学院,江苏 南京 210037;2. 南京林业大学竹材工程研究中心,江苏南京 210037;3. 江西省资溪县林业局,江西 南平 335300)

实木和塑料砧板存在不易清洗,化学物质析出或 切剁产生碎屑等问题,有较大的健康安全风险[1-2]。竹砧板原料绿色天然,具有较高的硬度、韧性且不易掉渣,由于竹材自身的天然气味、色泽和强重比[3-4],竹制砧板气味清香、色泽自然、使用轻便。此外,竹材内部纤维细胞的排列方式具有显著的各向异性,表面竹纤维横平的竹砧板较实木砧板吸水性更低,不易发生霉变腐朽[5-6]。因此,竹砧板越来越受到消费者的青睐。但目前竹制砧板多以脲醛树脂为胶黏剂,由竹条热压胶合而成,制作方法工序复杂,刨削量大,竹材利用率和生产效率低[7-8]。由于制作中需要较大的施胶量,而产品胶接面与食材直接接触难以避免,产品中残留的部分游离甲醛,易污染食材和室内空气,因此环保性差,影响使用者的身体健康[9-10]。基于前人研究,针对现有产品中存在的问题,笔者所在团队在现有高温高湿软化展平技术[11]基础上,提出一种新型展平竹砧板及其制备工艺。生产工艺流程如图1 所示。

图1 展平竹砧板生产工艺流程图Fig.1 Manufacturing process diagram of flattened bamboo cutting board

1 竹筒加工预处理

目前主要选用3~5 年生、竹梢部厚度达到8.5 mm以上的毛竹(Phyllostachys heterocycla)作为新型展平竹砧板用材,以保证展平、砂光、刨削后的竹展平板厚度在5 mm以上。毛竹根部由于弯曲度较大,自根部起向上1 m长竹段不宜制备展平竹板材,因此将其加工成竹条,作为展平竹砧板芯材组坯单元体。剩余部分,根据竹砧板的尺寸要求,可截断成0.6~1.2 m长的竹筒。

研究表明,提高竹材的含水率和温度可有效提高竹材塑性,降低竹材横向弹性模量,实现竹材软化[12],因此本文所述工艺采用高温高湿软化展平技术。由于竹材外层靠竹青部位的竹壁中维管束密度高,木质素含量较多,并含有腊质,比木材坚硬;而竹材内层靠竹黄部位多为薄壁细胞,质地脆而松软。竹青和竹黄的存在会影响软化的效果,而且这两部分硬而脆,其横向弹性模量比竹肉部分大,也影响展开效果[13],因此,根据以往经验,在竹材展平前对其进行去青去内节处理[14]。

1.1 竹筒去内外节、去青与开槽预处理

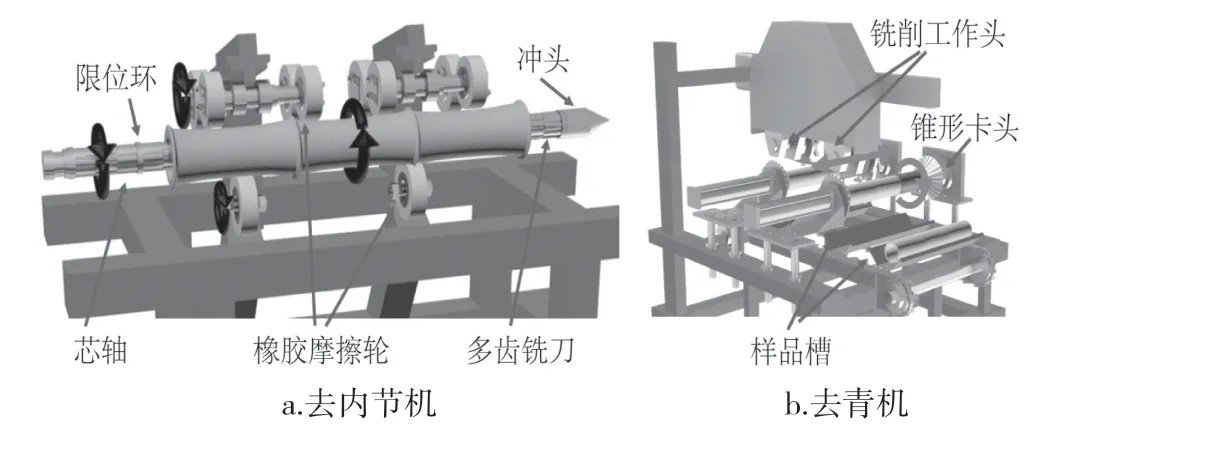

工业上比较常见的去内节方法,采用的是先破竹筒节隔后浮动铣削内节技术[15],配合如图2a所示的去内节机[15–17]。去内节机由芯轴、冲头、多齿铣刀和限位环等构成。在工作时,需要人工将竹筒对准芯轴和冲头,在链式进样机的推动下撞向冲头,由冲头首先从竹筒一端冲破竹隔,最终芯轴贯穿整个竹筒并在竹筒另一端露出冲头。之后,竹筒由布置在两处的3 个橡胶摩擦轮支撑并驱动旋转,旋转方向与铣刀方向相反。在旋转过程中,限位环外圆周紧贴竹筒内壁,并以后者为基准进行铣削。限位环的作用是使铣刀铣削竹筒内壁残余内节,解决竹筒尖削度、不圆度、弯曲度等生长缺陷问题。同时,尽可能保护竹黄部位不被铣刀过分铣削,为竹筒展平后的定厚处理保留空间,提高竹材利用率。

竹筒去内节后,采用浮动铣削去除竹青和竹节技术,配合如图2b所示的去青机,去除竹材外节和竹青[15-16,18-19]。具体方法如下:首先通过人工将去内节后的竹筒置于图2b所示的进料等待区凹槽中,凹槽数量、相邻凹槽的间距分别与去青机的锥形卡头数、相邻锥形卡头间距一致。竹筒被链式电机传送至锥形卡头对应位置,并由后者从两端将其夹紧开始驱动旋转。同时,铣削工作头从竹筒一端沿其轴向方向以1.25 cm/s的速度向另一端移动,完成铣削加工。每个铣削工作头配备1 台电机和1 个气缸,电机带动铣削工作头逆竹筒旋转方向旋转,气缸通过气压调控铣削工作头作用于竹筒上的径向压力,并通过铣刀上的限位齿使其随竹筒外壁轮廓的变化上下浮动,从而精确控制铣削量。

图2 去内节机与去青机示意图Fig.2 Schematic diagram of the machines for removing bamboo tube's inner knots and outer knots and layer

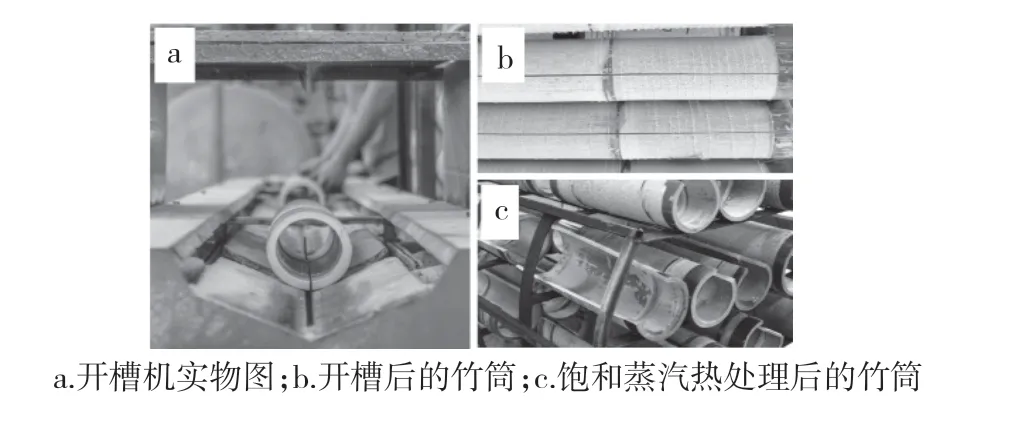

在去除内外节与竹青后,采用圆锯片沿着竹筒进行径向开槽(图3a)。竹筒上沿纤维方向形成一条宽为2~4 mm的直线槽(图3b)。由于竹筒由内表面到竹肉,再到竹筒外表面,其密度、吸湿性和纤维素含量呈梯度分布[20],在高温高湿热处理过程中,竹筒内表面吸湿膨胀,槽口会变宽(图3c),利于软化后的竹筒进入展平机。这是实施竹筒展平技术的重要前提。

图3 竹筒开槽和软化前后槽口的变化情况Fig.3 Slotting procedure and the slotted bamboo tubes before and after heat treatment

1.2 竹筒软化处理

生物质软化处理方法主要有化学软化处理与物理软化处理2 种。竹材中空壁薄,表面有硬质且呈蜡状的竹青,化学试剂不易浸入内部[21]。同时,化学试剂软化处理会引起竹材化学成分的剧烈改变,影响处理材质量,且对环境不友好。因此,在实际生产中基本不使用化学试剂软化处理竹材。

笔者所在团队对竹材无裂纹软化展平生产工艺进行研究,借鉴竹集成材制备工艺中竹片饱和蒸汽热处理工艺,提出竹材高温高湿软化展平技术[12,16]。高温高湿软化技术相较于水煮和单纯高温软化方法,不仅可高效率实现竹材的软化,还可有效保持竹材物理力学性能并减少污染。重要的是,饱和蒸汽软化可使竹材在高温处理过程中一直保持一定的湿度。水分的存在不仅影响软化过程中热量在竹材中的传输效率,还会对软化过程中的生物质材料化学组分的变化规律产生影响[22]。从图3c可以看出,为提高生产效率,对于较大的压力罐,处理材放置可考虑2~4 层多层排布,上下两层处理材之间保留一定间距,以使蒸汽顺利到达每个处理材,避免处理材之间软化效果出现较大差异性。目前,展平竹砧板生产实践中采用的软化温度为180 ℃。根据竹筒不同的厚度(8~13 mm),软化时间最小为290 s,当厚度小于等于10 mm时,厚度每增加1 mm,软化时间增加30 s;当厚度大于10 mm时,厚度每增加1 mm,软化时间增加40 s,最长不超过420 s。

2 竹筒展平处理

竹筒展平方法分横向展平和纵向展平2 种,具体如下:

2.1 竹筒横向展平技术

李延军[16]和吴勇为等[23]设计出一种竹材展平的设备和工艺,将去青去黄并且开槽和软化后的竹筒置于图4a所示展平设备中。该展平设备由一对轴向相互平行的辊组成,其中上辊筒表面光滑,下辊筒表面有分散且呈锥形、长方体形或短“V”形凸起的钉辊。在竹材受上下辊压力展平的同时,其表面在钉辊的作用下形成导裂眼,可释放竹黄面展平时产生的应力,从而避免竹材表面开裂。图4b为采用上述设备和方法展平后得到的竹板材。由图可见,竹黄面有明显的钉眼,深度在3~4 mm。横向展平后根据产品要求进行一定厚度的刨削,以使产品表面光滑,该过程在一定程度上会降低原料利用率。另外,由于竹材大小头、尖削度、弯曲度等因素,竹筒长度在80 cm左右为佳。而一般横向展平机配备的钉辊长度为80 cm,钉辊直径为9 cm,适合展开长度在60 cm以下的竹筒,可满足较小幅面展平竹砧板的制造要求。

图4 横向展平机实物图与展平后的竹板材Fig.4 Transverse flattening machine and the flattened board

2.2 竹筒纵向展平技术

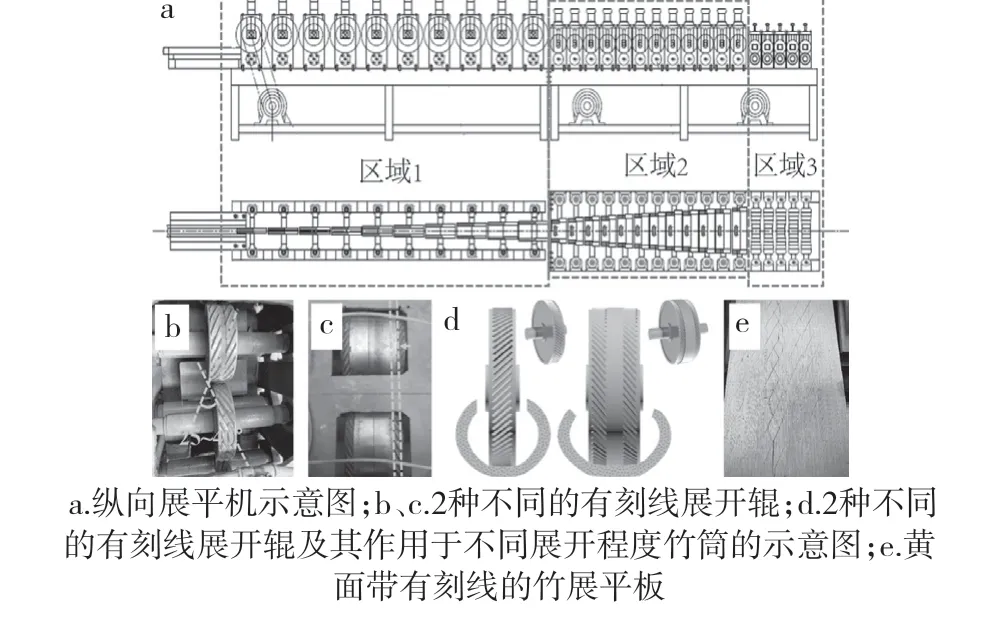

林海等[24-25]设计了一种竹材纵向展平方法及相应设备,如图5a所示。该设备根据其上下辊轮形态的不同分为3 个区域:展开轧辊区域(区域1)、压平区域(区域2)与反曲辊区域(区域3)。展开轧辊区域装备有刻线展开辊,其圆周表面斜向设置一组相互平行的刻线刀(图5b),刻线刀与辊的轴向方向呈25~40°角,相邻刻线展开辊上的刻线刀方向呈交叉设置。另外,纵向设置的相邻两个刻线展开辊之间的轴向厚度差在2~4 cm。软化后的竹筒沿着导向辊经过展开轧辊区域,随着竹筒展开弧度逐渐加大,该区域的有刻线展开辊圆周两侧表面仍然设置相互平行的刻线刀,但中部表面为光滑结构(如图5c所示),图5d分别为辊的示意图及辊与竹筒之间的相互作用示意图。其中,刻线刀的角度以及邻近辊之间轴向的厚度差与前述的辊一致。竹筒逐渐被刻槽并展开,在竹黄面形成菱形线槽(如图5e所示),线槽宽一般为1.5~2 mm,深为2~4 mm,相邻线槽间距为5~8 mm。这些线槽有利于分散竹黄面在展平过程中产生的内应力。之后竹筒进入压平区域,该区域由各压平托辊圆周面的上表面和压辊圆周面的下表面构成。竹板材经过压平托辊和对应压辊的相互挤压,被压紧压实,不仅保证了最终处理后的竹板材平整结实,而且大大提高了工作效率。展平后的竹板材进入反曲辊区域,其装备的辊与前两个区域完全不同,表面光滑,使展平后的竹板向竹青方向稍微弯曲,强制其进一步展平定型。采用该方法生产的竹展平板竹黄面同样存在明显的刻痕,刻痕深度为4 mm左右。纵向展平后,需根据产品要求进行一定厚度的刨削,会降低竹材利用率。

图5 纵向展平机示意图Fig.5 Schematic diagram of longitudinal flattening machine

比较上述2 种展平方法,横向展平设备结构简单、占地面积小,维护成本较低,单台设备每年维护费用为1 万元左右;而纵向展平设备结构较为复杂、占地面积较大,维护成本也较高,单台设备每年维护费用为5~6 万元。但横向展平机只适合生产较小幅面的竹展平板,而纵向展平机展开竹筒长度可达2 m,可用于生产较大幅面的竹展平板,丰富了竹展平砧板的品种。在生产效率上,以工作8 h为例,横向展平机可生产竹展平板6 000 片/d,而纵向展平机可生产竹展平板10 000 片/d。另外,横向展平机产品合格率可达80%,而纵向展平机合格率仅为60%,主要原因在于纵向展平机在竹黄面形成的菱形刻线密度不如横向展平机产生的钉眼,加上板材幅面大使得展平过程中竹材内部应力不能完全释放,因而出现开裂现象较多。因此,纵向展平机适合展开长度较长、厚度较薄的竹筒,横向展平机适合展开长度较短的竹筒,但对竹筒厚度无要求。

3 竹展平板定厚处理

展平后的竹板被迅速送至压刨机上进行定厚,厚度规格一般为5、6、7 mm和8 mm。由于压刨机的线速度只有17 m/min,因此,1 台横向展平机只需要配备1 台压刨机进行定厚,但是1 台纵向展平机需要配备2 台压刨机,才能满足生产效率要求。竹展平板定厚不仅方便后期竹砧板的组坯,还可在定厚过程中刨削掉一定厚度的竹青面和竹黄面,使得展平板颜色更加鲜亮,并释放掉一定的残余应力,保障展平板形貌稳定性。定厚后,竹展平板黄面可保留1~2 mm深的钉眼或槽线。

4 竹展平板干燥定型处理

定型干燥采用压垛法,将定厚的竹展平板趁热进行堆垛,并以宽2.5 cm、厚0.5 cm的竹条或不锈钢条作为隔条,送入干燥窑或隧道窑进行加温与排湿处理。干燥窑的温度一般不能高于70 ℃,防止竹片因干燥速度过快而产生翘曲变形。同时,在垛体的上部压制重物,以防板材翘曲变形;或采用特殊加压设备,在热压干燥过程中间歇地逐渐解除部分压力,方便竹片排湿和自由收缩,以加快竹片的水分蒸发,防止因干缩应力而产生横向开裂。目前,实际生产中干燥温度控制在45~60 ℃之间,干燥时间为5~7 d。待含水率在9%以下时,降温后取出展平竹板材,进行表面砂光或刨光处理,即制得无裂纹展平竹板材备用。

5 竹展平板施胶、组坯与热压

在制作竹砧板时,竹展平板竹黄面单面施胶,所用胶黏剂为脲醛树脂,固体含量在0.1%~0.3%之间,采用涂胶法。组坯时,2 块涂胶竹展平板竹黄面相对,竹青面朝外,分别作为上下两表面。芯材如图6所示,由竹条组装而成。竹条的长度分3 种规格(l1、l2和l3)、宽度(d)和厚度(t)分别由如下公式(1)、(2)、(3)和(4)决定:

式中:D、L和T分别为竹砧板板坯的产品宽度(cm)、长度(cm)和厚度(cm)要求;t0为竹展平板单板厚度, mm。

长度方向,竹条纤维方向与上下两面竹展平板纤维方向一致。宽度方向,竹条纤维方向与上下两面竹展平板纤维方向正交。组坯时,以一块竹展平板黄面朝上作为底板,在其上面如图6 所示进行竹条组装,长度为l3的竹条数量为(n=L/d-2)个,长度为l1和l2的竹条数量分别为2 个。之后,取另一块涂胶后的竹展平板黄面向下,置于组装好的芯层上方,完成组坯。最后,组坯好的竹砧板送入热压机热压固化,热压温度为95~100 ℃,热压压力为3 MPa,保压时间为20 min。

图6 芯板的组坯方式示意图Fig.6 Schematic diagram of core-plate assembly mode

6 竹砧板产品后期处理

对热压后的单个砧板板坯进行裁头,然后用铣床铣光毛刺并倒出一定角度,再用宽带自动送料砂光机对砧板切削面进行砂光。最后,经整理、抛光、烙印和涂植物油后,使用防潮膜、胶带、纸箱包装入库。

7 结语

生产企业按照团队研发的工艺及相关参数进行生产实践,将0.6~1.2 m长,去青去内外节和开槽后的竹筒放入180 ℃压力罐饱和蒸汽高温高湿处理290~420 s,经纵向或横向展平机展平后,分别制备得到竹黄面有刻线或钉眼的竹展平板。展平后的竹板材定厚至5~8 mm,采用压垛法进行干燥定型,在45~60 ℃干燥窑中处理5~7 d。竹展平砧板共3 层,上下两层为制得的竹展平板,中间层为竹集成材,采用单面、涂胶法施脲醛树脂胶,组坯后送入压机进行热压。热压温度95~100 ℃,压力3 MPa,保压20 min。制备得到的竹展平砧板无漏刨、裂纹、毛刺、波纹、拼接离缝,含水率在8.0%~15.0%之间,使用面硬度大于3 100 N,胶层浸渍剥离长度小于25 mm。展平竹砧板厚度在20~30 mm之间,纵向静曲强度大于55 MPa,横向静曲强度大于20 MPa。胶层在砧板侧面,表面竹纤维保持横平,食材不会与胶接面直接接触。生产实践表明:利用竹展平技术制造展平竹砧板,可有效提高竹材利用率,降低施胶量与能耗,在实现产品成本下降的同时提高了产品质量。