协同改性对环氧树脂耐磨损及热学性能的影响

张东辉,吴华伟,王春红,鹿超,王定

(1.天津工业大学纺织科学与工程学院,天津 300387;2.浙江农林大学暨阳学院工程技术学院,浙江 绍兴 311800)

在实际生产活动中有70%的材料损坏是由磨损造成的,摩擦损耗给设备造成了巨大的损失[1]。环氧树脂(EP)作为一种热固性树脂,其环境污染小,成本低,被广泛应用在耐磨涂层或者耐磨材料中[2-3],但是由于EP本身在固化时会形成三维交联网状结构,这就使得EP脆性大,在受到摩擦作用时体积磨损高。为了提升EP的耐磨性能,往往需要加入填充材料来改性,使得EP摩擦系数和体积磨损得到优化。常用的填充材料有无机纳米填料,纤维或者纤维织物[2,4-6]。

Lvarez M F[7]采用热混合方式制备纳米二氧化硅(nano-SiO2)改性EP涂层,在5 N的往复磨损下,在nano-SiO2的添加量为3%时,延迟了磨损的发生,磨损机理为磨粒磨损。国内外已有大量研究表明碳纤维(CF)由于其强度高、伸直度好,摩擦时纤维排列与摩擦方向相同,且CF中的石墨片层结构可以有效减小树脂的摩擦系数,增加树脂的耐磨性[8-9]。树脂的耐磨性也可以由加入刚性粒子碳纳米管(CNTs)改性剂来提高,且由于CNTs优异的导热性能[10],CNTs会使树脂的玻璃化转变温度(Tg)发生改变。柴辉等[11]用纳米Ti和CNTs未改性剂,制备了EP/Ti-CNTs复合涂层,结果表明6%Ti-CNTs的添加量可使EP涂层的体积磨损降低38.5%,较大长径比的CNT可以有效限制树脂基体的移动从而降低磨损率。Li等[12]用ZnS纳米填料改性使EP的摩擦系数和磨损速率分别下降了46%和94%。由于近年来环保意识的觉醒,研究者们对环保廉价的天然纤维在摩擦材料中应用进行了大量研究[13]。竹纤维(BF)作为一种高强高模天然纤维,其性能堪比玻璃纤维[14],近年来也被广泛用在复合材料领域。Alajmi AE等[15]研究以BF为增强体的EP的摩擦性能,结果表明在BF含量为50%时摩擦系数降低了50%。Jena H等[16]采用工业废料中的微米级空心微珠填充至BF增强EP复合材料,结果表明BF质量含量为33%,空心微珠为6%时,复合材料的冲蚀磨损失重量降低了50%以上,硬度由31 Hv提升至39 Hv。

综上所述,现有对提升EP耐磨性的研究对于纳米级粒子和纤维的协同改性效果探究较少,同时也忽略了针对不同承载条件下的EP树脂的耐磨性能的研究。笔者依据前期实验探究,选用了CNTs,nano-SiO2两种无机粒子,CF,BF两种纤维,分析它们在不同承载条件下的摩擦磨损情况,以此选取效果较好,成本低廉的耐磨EP材料。

1 实验部分

1.1 主要原材料

EP:HT.723A,环氧当量为180~1909/eq,固化剂型号HT-723B,质量配比100∶30,惠柏新材料科技(上海)股份有限公司;

CF:T300(K),直径30 μm,日本东丽公司;

BF:直径为154 μm,强度为541 MPa,模量为18.1 GPa,实验室人工提取[14];

nano-SiO2:(30±5)nm,经硅烷偶联剂KH550处理以便分散均匀,天津纳美纳米科技有限公司;

CNTs:直径为10~20 nm,长度为5~20 μm,比利时Nanoeyl公司。

1.2 主要设备及仪器

电热恒温鼓风干燥箱:DHG-9240A型,巩义市予华仪器有限公司;

多功能真空搅拌釜:WH-5L型,威海宏程机电设备有限公司;

磨损试验机:M-2000A型,张家口宣化科华试验机制造公司;

动态热机械分析(DMA)仪:DMA 242E型,德国NETZSCH公司;

扫描电子显微镜(SEM):TM3030型,日本株式会社日立高新技术事业所。

1.3 试样制备

图1为EP树脂/纳米填料/纤维复合材料制备流程。如图1所示,用丙酮擦拭清洗干净后的钢制模具,干燥后涂上适量脱模剂备用。将CF,BF切成2~4 mm短纤维。用丙酮将CF浸泡3 h,然后用80℃热水清洗多次去除表面油剂,在80℃恒温中烘至恒重。将BF在80℃热水中清洗多遍去除表面杂质,80℃烘干备用。称取一定量EP于烧杯中,在80℃条件下加热30 min以增强树脂的流动性,然后在真空状态下放置30 min去除气泡。将称取好的无机粒子在一定量的固化剂中预搅拌,然后放入多功能真空搅拌釜,在真空环境下,以500 r/min的速度搅拌30 min,然后静置10 min。将干燥的纤维分别放入固化剂中预搅拌,再倒入称量好的EP中预搅拌。然后在80℃下500 r/min低速搅拌10 min,1 500 r/min高速搅拌20 min,同时抽真空[17-18]。用一次性注射器将混合后的EP注入模具中。将模具放入电烘箱加热固化,自然冷却后取出拆模。

图1 EP树脂/纳米填料/纤维复合材料制备流程

通过前期实验探究,对CF,BF,nano-SiO2和CNTs单独改性EP的最优添加质量比进行了确定,分别为1%,2%,5%,0.5%。为了探究不同改性方案之间的协同改性效果,对以上4个最佳配比开展交叉实验设计,以寻求最佳的协同改性方案。

1.4 性能测试

耐摩擦性能测试:在干摩擦条件下,参考标准GB/T 3960-2016。低速轻载测试下,样品在转速200 r/min,附加载荷200 N的条件下测试60 min,每组数量3个。高速重载测试下,样品在转速400 r/min,附加载荷250 N的条件下测试20 min,每组数量3个。样品尺寸为30 mm×7 mm×6 mm。钢环外径40 mm、厚10 mm,其材质为调质钢,硬度为655HRC。试样和钢环表面用A12O3砂纸磨平,丙酮擦洗干净。

DMA分析:选择弯曲模式测试,跨距为40 mm,样品尺寸为60 mm×12 mm×3 mm,在温度范围30~200℃,升温速度2℃/min,最大振幅40 μm,动态力2.182 N,静态力0.05 N,比例因子1.1的条件下,分别以1,2.5,5,10 Hz测试频率进行实验,每种频率测试2个试样,结果取均值。

SEM测试:对磨损面进行喷金处理,用SEM对断面进行观察,加速电压为5 kV。

2 结果与讨论

2.1 纳米填料对EP树脂Tg和摩擦磨损性能的影响

CNTs设置0.25%,0.5%,1%三组质量分数梯度;nano-SiO2设置3%,5%,7%三组质量分数梯度。表1为纳米填料添加量对EP树脂Tg的影响。由表1可知,纳米填料对EP的Tg影响较大,随着纳米填料质量分数的提高,EP的Tg不断下降。CNTs对Tg的影响更为显著,最大下降到92℃,而nano-SiO2改性EP材料的Tg最大下降至101℃。

表1 纳米填料添加量对EP树脂Tg的影响

因为纳米填料表面含有羟基,羟基和过渡态的缩水甘油醚的氧会形成氢键,同时经过硅烷偶联剂处理的纳米填料表面也会含有大量氢键,而氢键可以对胺与EP的加成反应起到催化作用[19]。所以从这一方面讲纳米填料的加入会促进EP树脂的固化反应。然而另一方面,纳米填料的加入势必会提升EP的黏度,加上纳米填料与EP分子之间强烈的相互作用,分子运动受到了阻碍。所以在两种对立因素的影响下,纳米填料的加入反而使得EP的交联密度和固化度下降,总体上会不利于固化反应的发生。此外,由于CNTs有极大长径比,其团聚倾向要远大于nano-SiO2,因此CNTs的加入对Tg的影响要大于nano-SiO2[10]。

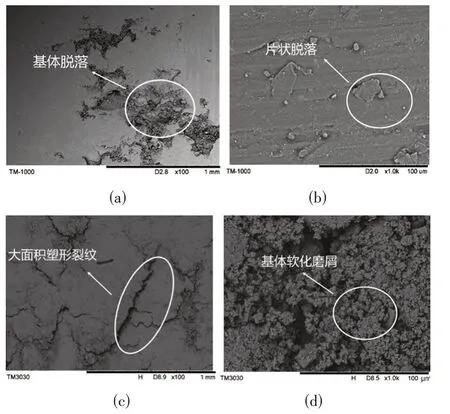

而EP的体积磨损和摩擦系数,随着纳米填料的增加,均呈现先增大后减小的趋势。nano-SiO2在含量较低时,可能在表面形成间距较大的硬质颗粒从而增加了材料表面的粗糙度,因此体积磨损和摩擦系数略微升高,随着纳米粒子的增多,硬质颗粒的逐渐密集降低了粗糙度,由图2可以看出nano-SiO2的加入使EP由片状磨损变为了较为严重的磨粒磨损;而CNTs的加入使体积磨损和摩擦系数大幅增加,可能和CNTs大幅降低了EP的Tg有关。由图2也可以看出,CNTs改性后的EP磨损面出现了大量的软化絮状磨屑和裂纹,裂纹和磨屑的出现增加了表面的粗糙度。因此纳米填料的加入总体来说对EP造成了负面影响,下面的讨论中将不再把单独的纳米填料改性列出。

图2 低速轻载下EP/nano-SiO2和EP/CNTs复合材料的磨损面

2.2 纤维及纳米填料/纤维对EP树脂Tg的影响

表2是EP经过纳米填料与纤维协同改性对其Tg的影响。由表2可以看出,纯EP的Tg为113℃,单独加入CF,BF后对Tg的影响并不大,再加入CNTs后Tg下降了13℃左右,与同样质量分数的CNTs填充EP材料的Tg下降程度相同;加入5%nano-SiO2和2%BF后Tg略有上升,继续添加5%BF后Tg上升至124℃,较纯EP提高了11℃。

表2 纳米填料/纤维改性EP树脂的Tg

经过硅烷偶联剂处理后的nano-SiO2和BF拥有很好的结合性,硅烷偶联剂充当了BF和nano-SiO2之间的桥梁。在水解过程中,KH550硅烷偶联剂含有的乙氧基(—C2H5O)会与水反应转变成硅羟基(—Si—OH)官能团,此官能团与nano-SiO2上的硅羟基和BF上的羟基发生脱水缩合作用;另一方面,竹纤维与EP树脂与偶联剂发生了偶联反应,偶联剂上的N—H键还可与EP树脂的C—O键产生缩合反应,使EP树脂与纤维间形成偶联[20-21]。此时在BF和nano-SiO2协同作用下,在树脂之间起到了物理连锁点作用,其在复合材料中可限制大分子链段的运动,从而提高了Tg。nano-SiO2经硅烷偶联剂处理后虽然与CF的结合性可得到一定改善,但由于CF表面惰性,相较于竹纤维表面的羟基,其与偶联剂的结合效果不如竹纤维强;同时偶联剂的量较小,所以导致CF与nano-SiO2之间的结合性差,无法起到机械锁结的作用。

2.3 不同承载条件下EP树脂基复合材料的摩擦磨损性能测试

(1)不同承载条件对EP树脂基复合材料摩擦系数的影响。

M-2000A型磨损实验机可在实验过程中得到实时的摩擦系数,同时可以得到平均摩擦系数即试样的摩擦系数。

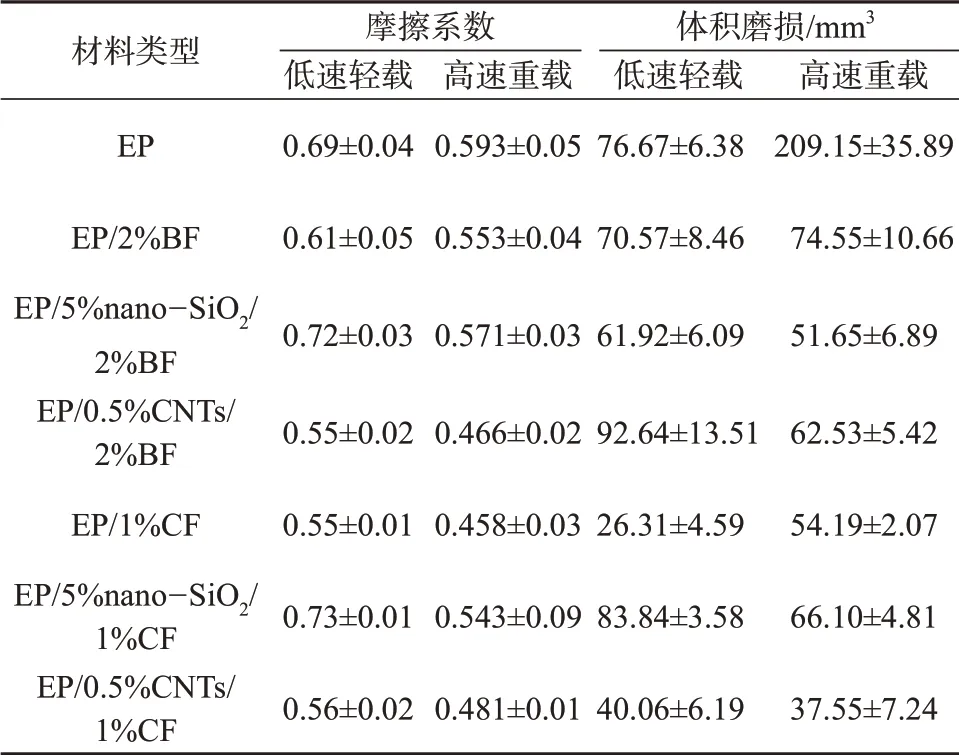

表3为低速轻载和高速重载下不同组材料的摩擦系数和体积磨损,由表可以看出在两种承载条件下,相较于BF,CF对材料摩擦系数的降低效果更明显;且在高速重载的条件下材料的摩擦系数普遍较低。根据经典摩擦力学可知,摩擦力等于法向载荷乘以样品表面的摩擦系数,载荷与摩擦系数是两个相互独立的量,它们之间不存在联系。

表3 不同测试条件下各EP材料的摩擦系数及体积磨损

但实际上,摩擦力f可由公式(1)计算:

式中:A为实际接触面积,mm2;T为剪切应力,N。再根据经典摩擦力学公式(2),计算摩擦系数μ:

式中:F为法向载荷,N。由此可得摩擦系数与实际接触面积成正比关系,和法向载荷之间成反比关系。在低速轻载状态下,接触面为弹性或黏弹性变形,这时载荷和接触面积以相同的比率增加;而在高速重载条件下,由于高速摩擦产生的高温,接触面变形变为塑性变形或者黏塑性变形,载荷和接触面积变化速率出现差异,载荷大于接触面积的增加比率,所以导致摩擦系数下降[22]。

因为CF表面光滑,且纤维伸直度好,在摩擦过程纤维与摩擦方向一致。所以同等条件下加入CF的EP材料摩擦系数明显小于加入BF的。图3为低速轻载下EP/2%BF和EP/1%CF复合材料磨损面。

图3 低速轻载下EP/2%BF和EP/1%CF复合材料磨损面

由图3也可以看出,BF同样存在相似的功能,但是由于BF表面没有CF光滑,所以EP/2%BF的摩擦系数低于纯EP,但是高于EP/1%CF。根据表2,CNTs的加入会降低Tg,因此在高速重载下CNTs组的摩擦系数低可能是因为基体的软化起到了一定的润滑效果。

(2)不同承载条件对EP树脂基复合材料体积损的影响。

根据摩擦后试样的质量损失,可以计算试样的体积磨损。计算公式如式(3):

式中:v为体积磨损,mm3;ρ为试样的密度,g/mm3;m1为试样磨损前质量,g;m2为试样磨损后的质量,g。

虽然高速重载的磨损时间是低速轻载的三分之一,且摩擦系数为0.59,小于低速轻载下的0.69,但由表3可看出,纯EP在高速重载条件下的体积磨损远大于在低速轻载下的,二者体积磨损分别为76.67 mm3和209.15 mm3,增加了173%。图4是不同测试条件下纯EP磨损面SEM图,图4a、图4b是低速轻载下放大100和1 000倍的SEM图,图4c、图4d是高速重载下放大100倍和1 000倍的SEM图。

图4 纯EP不同条件下磨损面

由图4可以看出,在低速轻载条件下,疲劳磨损和黏着磨损造成的基体片状脱落、磨屑脱落造成的部分区域基体脱落是磨损发生的主要形式。在高速重载条件下,高温引起的树脂软化和塑性变形导致的体积磨损是材料破坏的主要形式,此时材料的耐磨损性能、硬度、剪切强度和模量随着树脂的软化而大大降低,另一方面在高温的作用下,材料很快地由玻璃态转变为黏弹态。此时,在力的强烈作用下,EP的形变增加、裂纹增多从而导致剧烈的磨损失效。

图5为低速轻载下各材料的磨损面。在低速轻载条件下,对BF的改性研究中可以发现,EP/2%BF,EP/5%nano-SiO2/2%BF,EP/0.5%CNTs/2%BF材料相较于纯EP材料体积磨损分别下降了7.96%,19.24%,-20.8%。EP/0.5%CNTs/2%BF材料的体积磨损均高于纯EP材料和同条件下的EP/2%BF材料,说明CNTs与BF不存在协同改性效果,因为CNTs表面非极性,而竹纤维表面存在大量羟基,导致二者相容性差从而降低了纤维与树脂之间的界面性能。由图5c中可以看出,EP/0.5%CNTs/2%BF出现大量的基体脱落且出现少量磨屑,而图5d中EP/5%nano-SiO2/2%BF的磨损面较为平整。

图5 低速轻载下各EP材料的磨损面

对CF改性过程中发现,EP/1%CF,EP/5%nano-SiO2/1%CF,EP/0.5%CNTs/1%CF材料的体积磨损较纯EP分别下降了65.68%,-9.35%,47.75%。EP/CF材料体积磨损最低,加入纳米填料后体积磨损反而升高,尤其与nano-SiO2协同改性后,体积磨损超过了EP,这是因为nano-SiO2和CF都是非极性表面材料。偶联剂中非极性基团与nano-SiO2结合后,剩余的极性基团与CF相斥。

由图5a可以看出,EP/5%nano-SiO2/1%CF磨损面基体脱落严重,纤维与基体结合性差,CF在摩擦过程中并没有承受摩擦作用。由图5b中可以看出,EP/0.5%CNTs/1%CF材料中,CF在受到摩擦作用时与基体结合较为紧密从而可以很好地承受摩擦。

整体来看,EP/CF材料在低速轻载条件下耐磨损性能最好,即体积磨损大小顺序为:EP/1%CF<EP/0.5%CNTs/1%CF<EP/5%nano-SiO2/2%BF<EP/2%BF<EP<EP/5%nano-SiO2/1%CF<EP/0.5%CNTs/2%BF。

在高速重载条件下,各组改性后的体积磨损均远远小于纯EP的体积磨损。对BF的改性研究中,EP/2%BF,EP/5%nano-SiO2/2%BF,EP/0.5%CNTs/2%BF的体积磨损对比纯EP分别下降了64.35%,75.3%70.1%。nano-SiO2与BF的协同改性效果好于BF改性和CNTs与BF协同改性;对CF的改性研究中,EP/1%CF,EP/5%nano-SiO2/1%CF,EP/0.5%CNTs/1%CF对比纯EP的体积磨损分别下降了74.09%,68.39%,82.05%,nano-SiO2与CF,BF和CNTs不存在协同改性效果,与低速轻载条件下结果一致。

整体来看CNTs与CF协同改性效果最好。即体积磨损大小顺序为:EP/0.5%CNTs/1%CF<EP/5%nano-SiO2/2%BF<EP/1%CF<EP/0.5%CNTs/2%BF<EP/5%nano-SiO2/1%CF<EP/2%BF<EP。

可以看出,此时EP/0.5%CNTs/1%CF和EP/5%nano-SiO2/2%BF的体积磨损低于EP/1%CF的体积磨损,这是因为纳米填料易聚集,而在低速轻载条件下纤维受到的抽拔作用较弱,纳米填料的团聚反而影响了材料的耐磨性能;而在高速重载条件下,纤维受到的抽拔作用较强,同时由于摩擦产生的高温和高的法向载荷使得树脂基体的塑性变形增加,基体对纤维的夹持力减弱,纤维极易抽拔出来,由图6可以看出,CF在高速重载下纤维抽拔现象严重。因此CNTs的加入增强了界面性能,从而提高了材料的耐磨性能。

图6 高速重载下EP/CF磨损状态

而对于EP/5%nano-SiO2/2%BF来说,高速状态下,摩擦时热量快速积聚导致材料升温,在达到玻璃态转化温度以后,材料的黏弹性增加,耐磨损性能大大下降。由表2可知,由于EP/5%nano-SiO2/2%BF的Tg最高,达124℃,所以在摩擦过程中EP/5%nano-SiO2/2%BF材料可以承受更高的温度,耐磨性自然提高。

图7为高速重载条件下EP/5%nano-SiO2/2%BF材料和EP/0.5%CNTs/1%CF材料的SEM图。由图7可以看出,相比于EP/5%nano-SiO2/2%BF,EP/0.5%CNTs/1%CF磨损面中出现了大量的磨屑。这是因为,由于EP/0.5%CNTs/1%CF的Tg较低,在高速摩擦中CF把热量传递给了周边树脂造成了树脂的软化,在剧烈的力的作用下产生大量的磨屑。

图7 高速重载下EP/nano-SiO2/BF和EP/CNTs/CF磨损面

3 结论

采用CF,BF和CNTs,nano-SiO2制备了不同类型的纳米填料/纤维增强EP复合材料,探究不同材料在不同承载条件下的耐摩擦性能,结论如下:

(1)EP的Tg受纳米填料的影响较大,随着CNTs和nano-SiO2含量的增加,材料的Tg呈线性下降的趋势,CNTs的影响更为显著。且Tg的变化与EP的体积磨损呈反向相关性。

(2)BF和CF可在摩擦发生时作为承载结构很好地承受损伤,同时由于此两种纤维都具有较为光滑的表面,因此BF和CF的加入在不同程度上降低了EP的摩擦系数。

(3)高速重载状态下,由于高温导致的塑性变形和黏弹性变形,EP的摩擦系数小于低速轻载状态的EP。且磨损形式由低速轻载下的片状磨损和基体脱落变为塑性裂纹和基体软化磨屑。

(4)根据承载条件的变化,不同的条件下的最佳配方不同。在低速轻载下EP/1%CF组的耐摩擦效果最佳且大幅度领先;在高速重载下,EP/0.5%CNTs/1%CF组的耐磨损效果最佳,但是仅比EP/5%nano-SiO2/2%BF的改性效果提升了6.75%,二者差异不大。若综合考虑成本、环保等因素,EP/5%nano-SiO2/2%BF应为最佳选择。

整体来看在低速轻载条件下,CF和CNTs的改性效果远大于nano-SiO2和BF,且单独的纤维改性效果要好于纤维和纳米填料的协同改性效果;在高速重载条件下,纤维和纳米填料的协同改性效果要好于单独的纤维改性。