高温内压环境下聚乙烯燃气管道老化性能评价研究

王志刚,杨 波*,曾 辰,李 智,邓健怡

(1.广州特种承压设备检测研究院,广州 510663;2.湘潭大学土木工程与力学学院,湖南 湘潭 411105)

0 前言

聚乙烯燃气管道作为现代城市的“生命线”,目前已成为城市中低压燃气管网的主要输配方式。聚乙烯燃气管道的使用寿命一般为50年,其中耐慢速裂纹扩展性能(SCG)优越的耐开裂型PE100(PE100-RC)甚至可以超过100年,而实际运行过程中,由于持续受到温度、湿度、压力和土壤酸碱度等复杂环境的影响,导致管道因加速老化而提前失效。因此,研究准确的抗老化性能评价方法,是保障在役聚乙烯燃气管道安全运行的重要技术支撑。Dorner等对中密度聚乙烯(PE-MD)进行了5 000 h的静液压试验,研究老化前后聚乙烯管材的结晶与再结晶过程[1];Maria等利用静液压试验分别对PE80和PE100管材进行老化,发现红外光谱分析(IR)、高效液相色谱分析(HPLC)和气相色谱分析(GC)等测试结果与OIT表现出较好的一致性[2];Viebke等对PE-MD进行老化处理,研究了管道在Stage III阶段的破坏机理[3];毕大芝等以烘箱老化为研究对象,通过熔体流动速率(MFR)和DSC研究了高密度聚乙烯(PE-HD)的烘箱老化特性,并且量化了MFR的变化规律[4];兰惠清等采用最大断裂点载荷表征承压条件下聚乙烯管道老化性能变化规律[5];代军等利用氙灯对PE-HD、线性低密度聚乙烯(PELLD)和线性中密度聚乙烯(PE-LD)分别进行光老化处理,通过三点弯曲试验测试三者弯曲强度的变化规律[6];刘亚平等对PE-HD乙烯进行了3年的户外自然老化,分别考察了不同气候环境下的老化情况,并利用缺口冲击强度、弯曲强度、拉伸强度及断裂伸长率等力学性能对聚乙烯材料的老化特性进行表征[7]。

目前,聚乙烯燃气管道老化过程加速模拟主要是通过单一变量的控制,而实际运行过程中的管道老化过程往往受到复杂环境的综合作用。本文通过建立高温、高湿和内压条件下的老化试验环境,对聚乙烯管道进行长期老化试验,并通过DSC、TG、FTIR和拉伸试验等微观、宏观表征试验,研究高温、高湿和内压状态下,PE-HD管道的老化性能变化规律,实现PE-HD管道复杂环境下的老化性能评价。

1 评价原理

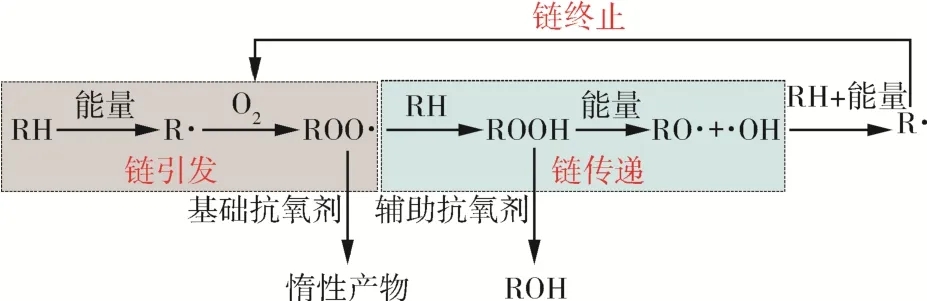

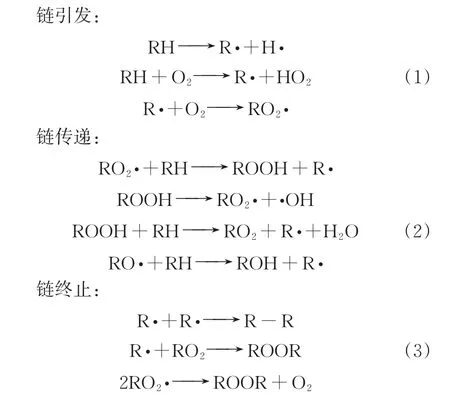

聚乙烯燃气管道热氧老化是指材料分子与环境中的氧反应而发生老化降解的过程,该过程主要是依据自由基反应机理进行的。自由基反应机理是一种小分子碳氢化合物的热氧反应,聚乙烯材料作为一种简单单体聚合的高聚物,由碳氢键(CH2)构成,结构易受外界条件影响而发生改变,其热氧化反应和小分子碳氢化合物的热氧化反应基本一致,符合自由基链式反应机理。其反应过程包括链引发、链传递和链终止3个过程,并且是典型的自动催化反应过程,如图1所示。由初级产物过氧化氢分解生成游离基,引发链式反应,具体反应过程见式(1)~(3)。

图1 聚乙烯材料热氧老化降解原理图Fig.1 The thermal oxygen aging scheme of PE material

如式(4)所示,根据Arrhenius模型可知,聚乙烯材料的老化速率K同时受温度T和活化能Ea的影响:

式中K——老化速率,常数

R——气体常数,kJ/(mol·K)

T——热力学温度,K

A——频率因子,常数

Ea——分子活化能,kJ/mol

由式(4)可知,聚乙烯材料老化反应过程的老化速率K同时受到温度T和活化能Ea的影响,温度T越高,则聚乙烯材料的老化速率K越大;而分子活化能Ea越大的老化反应,温度T升高的速度增加越快,间接促进了聚乙烯材料老化速度的提升。一般情况下,聚乙烯材料发生热氧降解的引发阶段比较困难,主要是由于该阶段的反应活化能Ea最高,但是随着温度T的持续作用,材料分子的活化能Ea逐渐降低,材料热氧反应开始被引发,此时聚乙烯材料的自由基链迅速增长,生成的氢过氧化物作为聚乙烯材料热氧老化降解最核心的中间产物,其反应速度将直接决定整个聚合物材料热氧老化的速度。因此,温度T是影响聚乙烯燃气管材料发生热氧老化反应快慢的关键外部因素。

2 老化试验系统

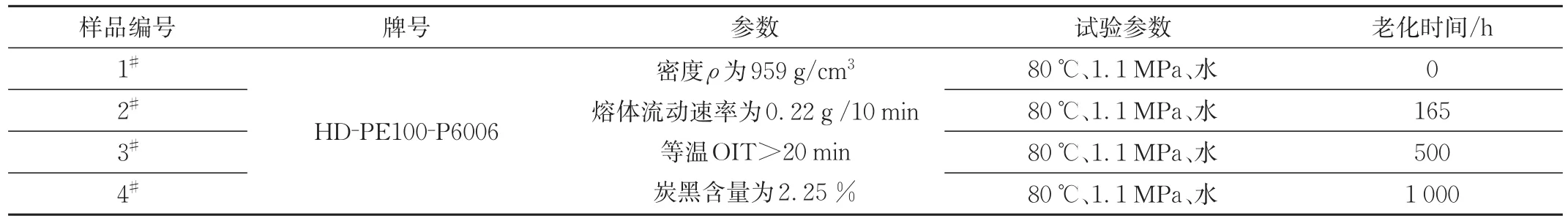

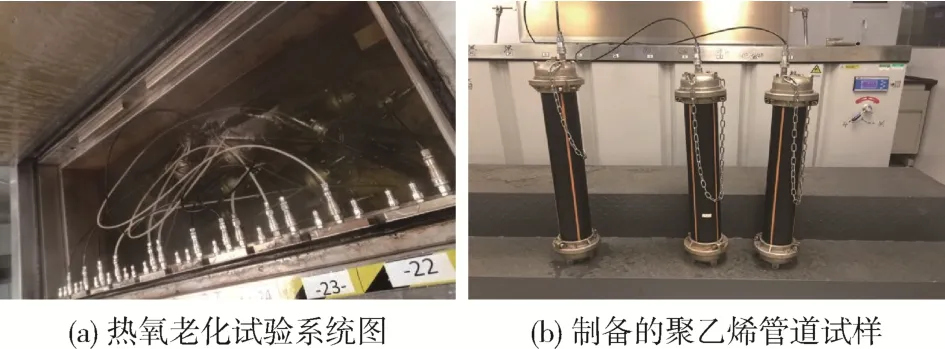

老化试验系统采用德国IPT Technology公司生产的IPT-V1721静液压试验系统,如图2(a)所示,该系统可独立控制试验温度和压力大小。试验条件为恒温T=80℃、恒压p=1.1 MPa水浴环境,通过将制备聚乙烯管道试样[图2(b)]置于恒温水槽中进行高温、高湿和内压环境下老化试验,老化时间分别为0、165、500、1 000 h,详见表1。

表1 老化试验条件Tab.1 The aging test condition

图2 热氧老化试验系统图及制备的聚乙烯管道试样Fig.2 The thermal oxygen aging test system diagram and prepared PE pipe samples

3 结果与讨论

3.1 DSC分析

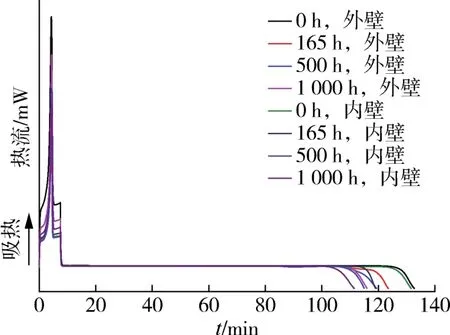

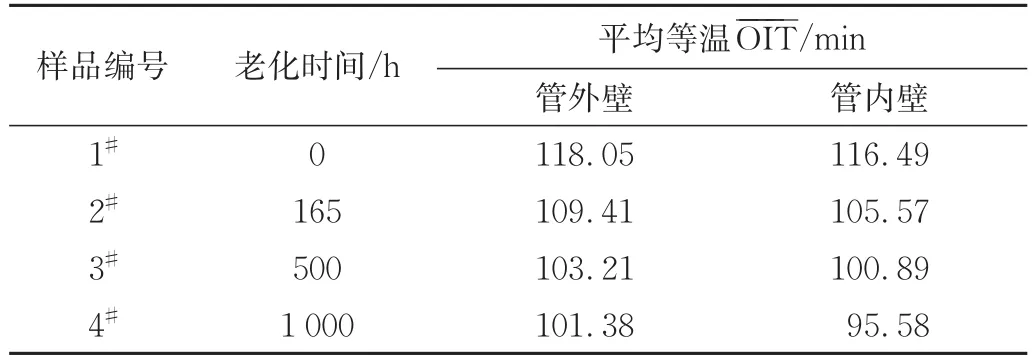

采用德国Netzsch公司生产的NETZSCH-200F3型DSC,根据GB/T 17391—1998,对不同老化时间(0、165、500、1 000 h)的聚乙烯试样进行DSC试验,测试不同老化时间,聚乙烯管道试样的氧化诱导时间(等温OIT),分析试样的抗氧剂消耗量的变化规律。试验条件设定:升温速率为20℃/min,最高温度选择为200℃,氮气、氧气流量为50 mL/min,每组试样进行3次独立试验,计算结果取平均值。图3为聚乙烯管内、外壁试样不同老化时间的DSC曲线,表2为利用切线法测量的不同老化时间聚乙烯管试样内、外壁的平均等温-------OIT结果。

图3 聚乙烯管内、外壁试样不同老化时间的DSC曲线Fig.3 DSC curves of inner and outer wall samples of PE pipe with different aging time

表2 聚乙烯管内、外壁试样不同老化时间的平均等温结果Tab.2 The average isothermalresults of inner and outer wall samples of PE pipe with different aging time

表2 聚乙烯管内、外壁试样不同老化时间的平均等温结果Tab.2 The average isothermalresults of inner and outer wall samples of PE pipe with different aging time

样品编号 平均等温-------OIT/min 1# 2# 3# 4#老化时间/h 0 165 500 1 000管外壁118.05 109.41 103.21 101.38管内壁116.49 105.57 100.89 95.58

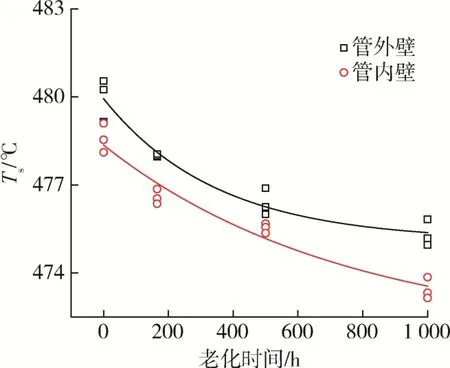

图4为聚乙烯管内、外壁试样不同老化时间的等温OIT变化趋势图。由图可知,在恒温、恒压水浴环境下,随着老化时间的增加,聚乙烯管内、外壁的等温OIT都呈一阶指数幂的趋势缩短,并且老化时间在0~500 h时间段的下降速率大于500~1 000 h时间段。说明聚乙烯管材料的热氧老化反应在前期比较剧烈,老化现象更加明显,主要是因为在老化初期,聚乙烯材料分子在高温环境中与氧发生热氧反应,使得管材料的结构规整性下降,支链增多;而后期由于材料表面的氧化作用逐渐趋于饱和,氧气无法继续渗入,导致老化作用减缓。此外,对比相同老化时间,聚乙烯管内壁的等温OIT衰减速度明显大于管外壁,分析其原因主要是由于聚乙烯材料发生热氧降解过程中往往会同时伴有断链和交联,在持续内压的作用下,会加速聚乙烯材料分子的断链反应,进一步促进聚乙烯管材料的老化进程,根据黏弹性材料的力学分布,聚乙烯管道在承受内压作用时,管内壁承受的压力要远大于管外壁(约2.5倍左右),因此造成了管内壁的老化速度大于外壁。DSC试验结果表明,影响聚乙烯材料老化速度的外部因素除了温度外,压力也是重要的影响因素之一。

图4 聚乙烯管内、外壁试样不同老化时间的OIT变化趋势Fig.4 OIT change trend of inner and outer wall samples of PE pipe with different aging time

3.2 TG分析

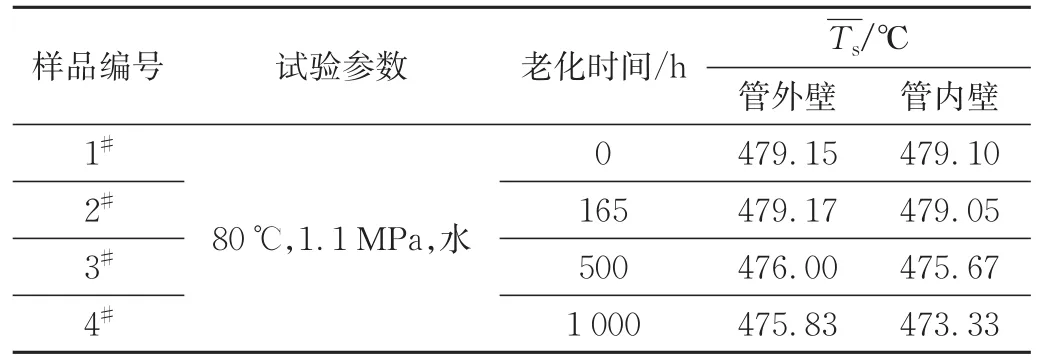

利用德国Netzsch公司生产的NETZSCH-STA449 F3型TG,对不同老化时间(0、165、500、1000h)的聚乙烯试样进行TG试验,测试试样的热分解温度Ts,分析不同老化时间,聚乙烯试样的热稳定性变化规律。试验条件设定:升温速率为10℃/min,试验温度为30~600℃,保护气体为N2,获得相同升温速率下的TG试验曲线,每组试样进行3次独立试验,计算结果取平均值。图5为T=80℃,p=1.1MPa水浴环境下,聚乙烯管外壁试样不同老化时间的Ts曲线。

图5 聚乙烯管外壁试样不同老化时间的Ts曲线Fig.5 Tscurves of outer wall samples of PE pipe with different aging time

表3为计算得到的不同老化时间聚乙烯管内、外壁试样平均热分解温度结果。如图6所示为不同老化时间,聚乙烯管内、外壁试样的Ts变化趋势图,通过进行曲线拟合可以发现,随着老化时间的增加,聚乙烯管材料内、外壁Ts的变化趋势与等温OIT结果相近,同样呈一阶指数幂的趋势降低,并且管内壁的衰减速度依然大于管外壁,当老化时间为0~500 h时,聚乙烯管内、外壁的衰减量分别为0.72%和0.66%;当老化时间为500~1 000 h时,聚乙烯管内、外壁的衰减量分别为0.49%和0.036%。试验结果表明,在温度和内压共同作用下,随着老化时间增加,聚乙烯管材料发生热氧降解反应,导致热稳定性能下降。综合DSC和TG试验结果证明,等温OIT和Ts结果可同时用于表征聚乙烯材料的老化性能表征,等温OIT越长,Ts越高,则说明聚乙烯材料的老化程度越低,管道的运行状态更健康。

表3 聚乙烯管内、外壁不同老化时间的平均热分解温度结果Tab.3 The average thermal decomposition temperatureresults of inner and outer walls of PE pipes with different aging time

表3 聚乙烯管内、外壁不同老化时间的平均热分解温度结果Tab.3 The average thermal decomposition temperatureresults of inner and outer walls of PE pipes with different aging time

样品编号 试验参数-1# 2#3#80 ℃,1.1 MPa,水4#老化时间/h 0 165 500 1 000 Ts/℃管外壁479.15 479.17 476.00 475.83管内壁479.10 479.05 475.67 473.33

图6 聚乙烯管内、外壁不同老化时间的Ts变化趋势Fig.6 Tschange trend of inner and outer walls of PE pipe with different aging time

3.3 FTIR分析

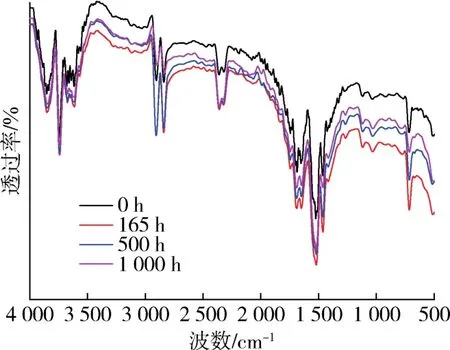

利用德国布鲁克公司生产的BRUKER-ALPHA型FTIR测试仪,对不同老化时间(0、165、500、1 000 h)的聚乙烯试样进行FTIR试验,分析不同老化时间时,聚乙烯试样的分子官能团组成。试验条件设定:用刀片从管材暴露表面切取薄片状试样,对不同老化程度的试样表面进行化学结构扫描。图7为T=80℃、p=1.1 MPa水浴环境下,聚乙烯管试样不同老化时间的FTIR谱图。

图7 聚乙烯管试样不同老化时间的FTIR谱图Fig.7 FTIR spectra of PE pipe samples with different aging time

由图7可知,不同老化时间聚乙烯管试样都显示出C—H伸缩(2 900 cm-1),CH2变形弯曲(1 460 cm-1)和CH摇摆弯曲(717 cm-1),这是聚乙烯材料分子的主要峰。而当老化时间高于165 h时,聚乙烯管内、外壁试样在1 680~1 780 cm-1附近产生了羧基官能团的C=O键;在3 200~3 400 cm-1处产生了羟基官能团的O—H键,这些含氧基团的出现说明碳氢化合物(C—C,C—H)局部由于热降解而在PE管材样品表面发生老化。并且随着老化时间的增加,羰基带的面积逐渐增大,这表明管材表面的老化程度不断加深。

为了更直观表征不同老化时间聚乙烯管材料老化性能变化,通过定义羰基指数CI来定量分析不同老化时间聚乙烯管材料的羰基带(1 680~1 780 cm-1)的变化趋势,如式(5)所示,计算结果见表4。由表4可知,随着老化时间的增加,聚乙烯管内、外壁材料的羰基指数不断增大,表明管材表面不断发生氧化作用,从而产生含氧官能团,管材发生老化。

表4 聚乙烯管材内、外壁不同老化时间羰基指数CI结果Tab.4 The carbonyl index CI results of inner and outer walls of PE pipe with different aging time

式中CI——羰基指数

A1720——羰基吸收峰的面积

A2900——碳链中亚甲基的伸缩振动峰

3.4 拉伸试验分析

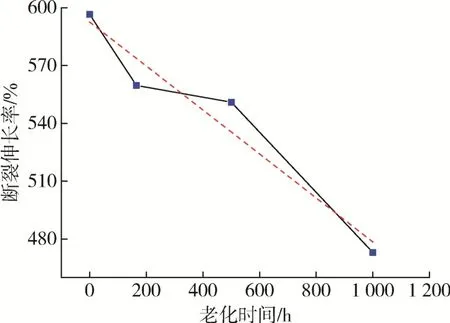

采用德国Zwick公司生产的Zwick/Roell Test Xpert Ⅱ型电子万能试验机对不同老化时间(0、165、500、1 000 h)的聚乙烯试样进行拉伸试验,计算试样的断裂伸长率,拉伸试验参考GB/T 8804.3—2003《热塑性塑料管材拉伸性能测定第3部分聚烯烃管材》,拉伸速率为50 mm/min。图8为T=80℃、p=1.1 MPa水浴环境下,聚乙烯管试样不同老化时间的应力-应变曲线,表5为对应的断裂伸长率结果。图9为聚乙烯管试样不同老化时间断裂伸长率变化趋势图,可以发现,随着老化时间的增加,聚乙烯管试样的断裂伸长率逐渐降低,说明随着老化时间增加,聚乙烯材料分子发生热氧降解反应,使得材料的塑性降低,管道逐渐变脆,当老化时间为1 000 h时,管材料试样的断裂伸长率下降了20.70%,按照标准要求,虽然此时该管道仍处于合格阶段,但是按照拟合关系计算,材料断裂伸长率低于360%的老化时间为2 038.52 h。意味着,当老化时间超过2 038.52 h时,该型号管道的老化程度已达到管道不合格临界点。因此,试验结果进一步说明聚乙烯燃气管道的热氧老化过程,直接影响管道的力学性能。

图8 聚乙烯管试样不同老化时间的应力-应变曲线Fig.8 The stress-strain curves of PE pipe samples with different aging time

表5 聚乙烯管试样不同老化时间的断裂伸长率结果Tab.5 The elongation at break of PE pipe samples with different aging time

图9 聚乙烯管试样不同老化时间的断裂伸长率变化趋势Fig.9 The elongation at break change trend of PE pipe samples with different aging time

4 结论

(1)随着老化时间的增加,聚乙烯燃气管内壁的老化速度大于管外壁,证实了除温度因素影响外,持续内压也是加速聚乙烯燃气管道老化进程的主要外部因素;

(2)聚乙烯燃气管道热氧老化过程中,材料分子中会逐渐出现羧基和羟基等含氧官能团,符合自由基反应过程;

(3)聚乙烯燃气管道发生热氧降解反应的过程中,材料韧性会逐渐降低,从而导致管道抵抗慢速裂纹扩展(耐SCG)的能力减弱,直接影响管道的在役使用寿命。