可常温发泡的轻质高强环氧树脂泡沫的制备及性能研究

杨 金,陈鹏然,高培鑫

(1.广东航科新材料有限公司,广东 清远 511500;2.华南理工大学材料科学与工程学院,广州 510000)

0 前言

随着轨道交通的飞速发展,所用材料的轻量化和使用安全性得到广泛重视[1]。环氧树脂及其复合材料由于生产和使用过程中无有毒有害气体产生,制备过程绿色环保、力学强度高、粘接性能好,特别是环氧树脂泡沫材料已经成为越来越追求轻质高强、节能环保的车厢风道板、地板等轨道交通零部件的理想材料方案[2]。所以如何获得优异泡孔结构和良好力学性能成为环氧树脂泡沫的研究重点。目前,环氧树脂发泡,主要有3种方法。即物理发泡法、化学发泡法和空心球填充法。无论采用何种方法,如何获得均匀的小孔泡沫结构均为要解决的关键问题。

传统的物理发泡是以低沸点的液体作为发泡剂,利用环氧树脂固化时的放热使低沸点的液体汽化,形成泡孔结构[3]。超临界CO2发泡以其环境友好、泡孔尺寸分布窄和较好的塑化能力等优点取代了传统的低沸点烷烃发泡剂,成为物理发泡法的新方向[4-5],但是超临界CO2发泡的制备工艺需要高温高压的条件,可能会对其制备和应用有一定的限制作用。空心微球填充法是指在环氧树脂体系中添加空心微球,然后固化成型得到环氧树脂发泡材料[6]。材料的力学强度和泡孔结构一般都由空心微球的种类以及含量所决定,因此该发泡方法制备的环氧树脂发泡材料泡孔均匀、泡孔尺寸稳定,泡沫性能极易被调控。但受微球本身密度以及添加量的限制,该发泡方法通常用于制备高密度、高强度的环氧树脂发泡材料[7-8]。化学发泡法是制备环氧树脂发泡材料最为常用的一种发泡方法。它通常是采用在一定条件下可以释放小分子或气体的化合物作为气源来制备环氧树脂发泡材料[9]。化学发泡法制备环氧树脂泡沫复合材料的关键在于通过调节发泡剂的发泡温度、发泡速率以及固化体系,使环氧树脂固化交联的过程与泡孔长大成型过程相同步,即当环氧体系开始膨胀时基体有足够大的黏度锁住气泡,不让气泡溢出或合并[10]。Ren等[11]开发了一种以CO2为潜在发泡剂来制备环氧树脂发泡材料的新方法。他们通过CO2阻隔N-氨乙基哌嗪(AEP)上的活性胺基生成来胺基甲酸铵,使改性后的固化剂常温条件下不与环氧树脂反应,方便运输。当环境温度升到100℃以上时,氨基甲酸胺放出CO2并且发挥固化效果从而制备出一种环氧树脂发泡材料。然而这样制备的环氧树脂泡沫泡孔尺寸较大(>300 μm),并且分布不均。Wang等[12-13]提出了一种新的两步法制备微孔环氧泡沫。即首先将环氧树脂混合物在水浴锅预固化,然后将半固化的环氧树脂混合物与发泡剂一起研磨成粉末并且混合均匀。随后,通过压片机压成圆片,然后在烘箱中自由发泡从而制得泡孔直径小于70 μm的微孔环氧树脂发泡材料。

发泡材料的力学性能通常是由基体强度和泡孔结构所决定的,细小并且尺寸均匀的泡孔结构有利于提高材料的压缩性能和冲击性能。因此,如何获得这种均匀的小孔泡沫是环氧树脂泡沫材料制备的关键问题。泡孔的结构由其形成的过程决定。环氧树脂泡沫材料泡孔结构的形成主要分为4个阶段:(1)环氧树脂/气体均相体系的形成,这个阶段环氧树脂溶解气体达到饱和状态;(2)气泡成核,即当环境温度或压力发生变化时,环氧树脂/气体均相体系被破坏,气泡在环氧树脂体系中成核,也就是原始微泡,这决定着最终材料的泡孔密度以及膨胀倍率;(3)气泡的生长,气体成核后,气泡成核半径超过临界值的气泡继续成长形成泡孔,这个阶段受基体黏度、表面张力、温度、压力等诸多因素的影响;(4)泡孔的定型,随着环氧树脂固化反应的进行,长大的气泡被封闭在环氧树脂中,从而得到泡沫制品[14-16]。因此获得轻质高强的环氧树脂泡沫材料的重点是制备得到泡孔结构均匀的泡沫材料,关键在于如何使环氧树脂固化交联的过程与泡孔长大成型过程匹配,使环氧树脂发泡的时候,基体能有足够大的黏弹性可以束缚住气泡,同时控制体系的成核速率和表面张力。

目前关于环氧树脂化学发泡,研究更多更系统的是高温发泡,由于高温下树脂黏度低,气泡在成长过程容易发生破裂和合并,因此泡孔大且不均匀。本文采用常温发泡,以聚甲基氢硅氧烷为发泡剂、N-氨乙基哌嗪为固化剂制备环氧树脂泡沫材料。一方面N-氨乙基哌嗪的氨基与聚甲基氢硅氧烷上的硅氢键反应生成氢气使基体膨胀,另一方面氨基能够引发环氧基团开环,进而固化交联。通过配方和反应条件来控制这两个反应的速度,保证产生气体及气泡成长的时候基体有足够大的黏度以稳定气泡,避免造成大孔和不均匀结构。

1 实验部分

1.1 主要原料

双酚A型环氧树脂,E-44,巴陵石油化工有限责任公司;

N-氨乙基哌嗪,≥99.99%,上海麦克林生化科技有限公司;

气相法纳米二氧化硅,粒径为7~40 nm,沈阳化工股份有限公司;

沉降法纳米二氧化硅,粒径为30 nm,上海麦克林生化科技有限公司;

聚甲基氢硅氧烷,含氢量1.6%,山东博港生物科技有限公司;

椰油酰胺丙基磺基甜菜碱,分析纯,广州煜祥化工有限公司。

1.2 主要设备及仪器

高速分散机,BF-400,安徽博进化工机械有限公司;

电子密度仪,YF-8022,扬州源峰检测设备有限公司;

万能试验机,CMT6104,深圳三思纵横科技有限公司;

扫描电子显微镜(SEM),EVO18,德国ZEISS公司;

旋转流变仪,DHR,美国TA公司;

DSC仪器,Q2000,美国TA公司;

旋转黏度仪,DV-S,美国Brookfield公司。

1.3 样品制备

按质量份数计,将100份环氧树脂E44加入到烧杯中,然后加入聚甲基氢硅氧烷、纳米二氧化硅,用高速分散机以1 500 r/min搅拌10~15 min至混合均匀,自然冷却到室温,得到组分A;将16份N-氨乙基哌嗪、表面活性剂加入烧杯,机械搅拌1~3 min至混合均匀,得到组分B;将组分A与组分B混合,用高速分散机以1 500 r/min搅拌2~3 min至均匀,然后倒入模具中常温发泡2 h,最后放入烘箱内,在70℃保温后固化1 h,得到环氧树脂泡沫试样。

1.4 性能测试与结构表征

材料密度测试:按照ASTM D1622进行测试,样品尺寸为50 mm×50 mm×50 mm,用小型切割机将泡沫材料样品切割出所需尺寸,将样品放入电子密度仪中测试密度,最终的数值是通过选取至少3次重复测量,取平均值;

材料压缩性能测试:按照GB/T 8813—2020进行测试,样品尺寸为50 mm×50 mm×50 mm,用小型切割机将泡沫材料样品切割出所需尺寸,将试样放在万能试验机2个圆形平板之间的中心,以1 mm/min的压缩速率压缩试样,直至试样厚度的85%,取至少5个样品的平均值;

泡沫微观结构分析:采用SEM观察样品断面泡孔微观形貌,试样在液氮中脆断,真空喷金;

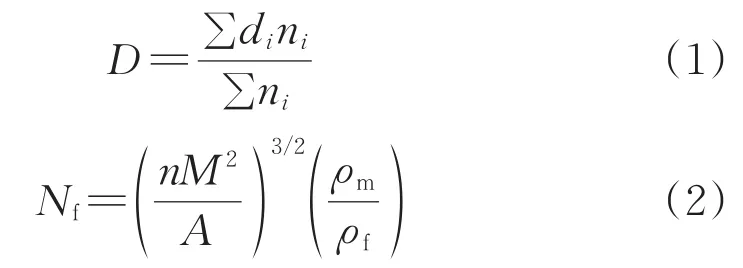

泡孔直径和密度测试:对SEM的结果采用Image Pro Plus计算平均泡孔直径以及泡孔密度。计算公式如式(1)~(2)所示:

式中D——平均泡孔直径,μm

n——计算面积中的泡孔数量,个

di——单个泡孔的直径,μm

Nf——泡孔密度,个/cm3

M——放大倍率

A——照片面积,cm2

ρf——环氧树脂发泡样品的密度,g/m3

ρm——未发泡环氧树脂样品的密度,g/m3

动态黏度测试:取适量环氧树脂混合溶液放置在夹具正中心,通过旋转流变仪在35℃下测量样品的动态黏度随时间的变化曲线;

静态黏度测试:取150 mL A组分混合溶液放置在烧杯中,通过旋转黏度仪测量常温条件下测试样品的黏度;

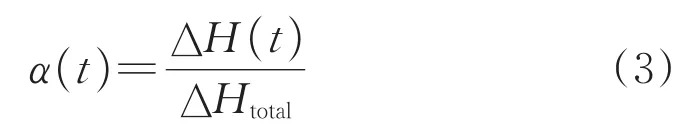

环氧树脂固化过程测试:取5~8 mg环氧树脂混合溶液(不含发泡剂)置于坩埚中,然后放入DSC中,样品以100℃/min的升温速率从40℃升温至70℃,然后保持温度40 min,氮气流速为40 mL/min。如式(3)所示由DSC的积分曲线计算环氧树脂体系的固化度a。

式中 α(t)——固化反应进行到t时刻的环氧树脂的固化度,%

ΔH(t)——固化反应进行到t时刻的放热焓,J

ΔHtotal——环氧树脂固化完成的总放热焓,J

2 结果与讨论

2.1 常温发泡环氧树脂发泡机理研究

常温发泡制备环氧树脂泡沫是以N-氨乙基哌嗪(AEP)作为固化剂,聚甲基氢硅氧烷(PHMS)作为发泡剂,环氧树脂E-44作为树脂基体,制备而成的一种环氧树脂泡沫材料。

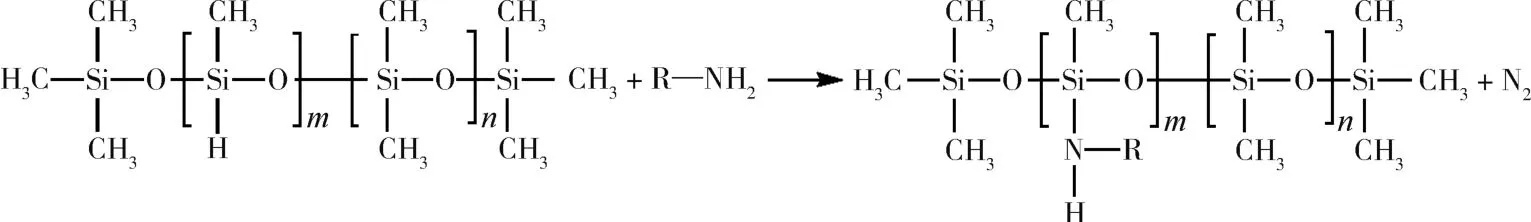

聚甲基氢硅氧烷又名含氢硅油,是硅油的重要品种之一,其分子结构式为CH3SiO(MeHSiO)m(MeSiO)nSiCH3,根据m与n数值的不同决定聚甲基氢硅氧烷的含氢量。由于分子主链中存在硅氢键由于Si—H的活泼特性,聚甲基氢硅氧烷的Si—H键可以和胺类固化剂的—NH2反应从而生成氢气,具体反应如图1所示。

图1 聚甲基氢硅氧烷与胺类固化剂的反应式Fig.1 Reaction formula of polymethylhydrogensiloxane and amine curing agent

通过该反应在常温条件下制备环氧树脂发泡材料。固化反应与发泡反应是同时进行的,固化剂的氨基可以和发泡剂上的硅氢键反应生成氢气使基体膨胀;另一方面固化剂的氨基能够引发环氧树脂的环氧基团开环,从而使环氧树脂固化交联[17]。如何使产生气体的时候基体有足够大的黏度是制备泡孔密度均匀、力学强度高的环氧树脂泡沫复合材料的关键[18]。

2.2 发泡剂含量对体系发泡行为和泡沫压缩性能的影响

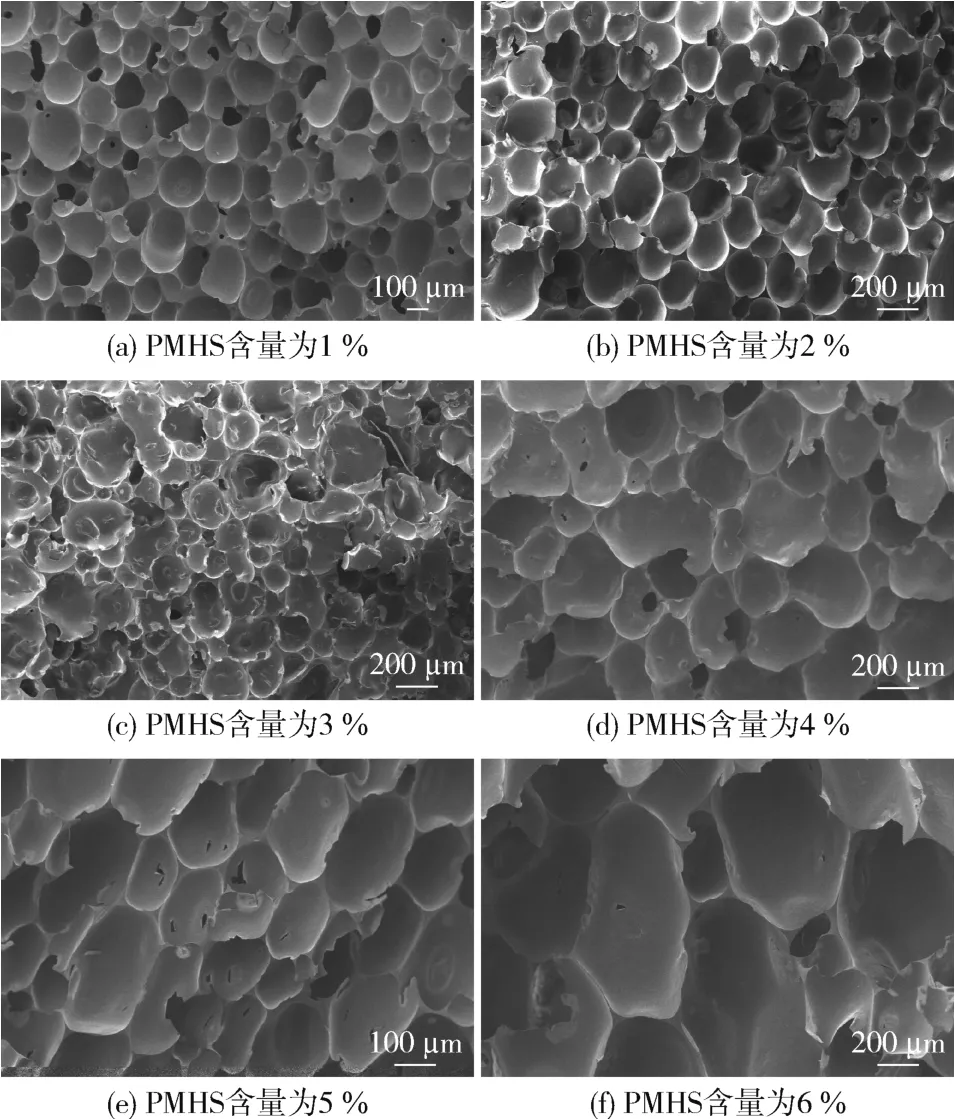

图2为环氧树脂泡沫结构随发泡剂PHMS含量的变化情况。当PMHS含量为1%和2%时,泡孔独立、完整,接近球形,很少破裂和变形,孔径小而尺寸均匀。PMHS含量增加达到3%时,泡孔形状以及泡孔壁形开始变形,泡孔尺寸均匀性降低,气泡开始出现塌陷和合并。当PMHS含量继续增加到4%时,泡孔直径有大幅度增加,破裂泡孔增多,持续增加PMHS含量,泡孔直径进一步增加,变形更严重,进一步加剧了泡孔的合并、破裂。

图2 不同PMHS含量下环氧树脂泡沫样品泡孔结构的SEM照片Fig.2 SEM of cell structure of epoxy resin foam samples with different PMHS content

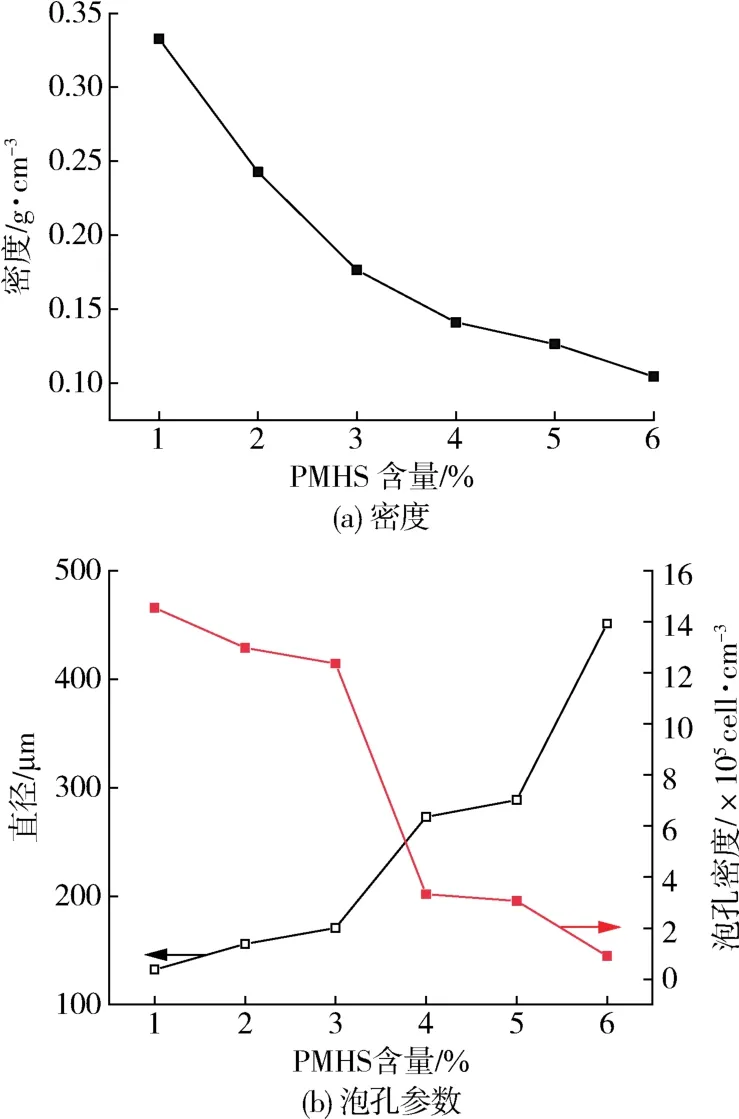

图3更清楚地展示了材料密度、平均泡孔直径以及泡孔密度随PMHS含量的变化。由图可见,随着PMHS含量的增加,材料密度不断减少,泡孔尺寸变大,泡孔密度减小。图3(b)显示,PMHS含量从1%增加到3%,泡孔直径虽有增加,但增加缓慢,从132 μm增大至170 μm,泡孔密度虽有下降,但下降不大,从1.45×106个/cm3下降至 1.24×106个/cm3,这是因为PMHS含量相对较少,相应产生的气体较少,气泡内压不大,树脂基体的黏弹性可以限制气泡的增长速度,从而阻止其在长大过程中发生气泡破裂和合并,这与图2的SEM照片观察到的情况一致。当PMHS含量超过3%以后,泡孔密度骤降,而孔径大幅度增加。这是因为当PHMS含量过多时,系统的黏度下降幅度大,低黏度有利于泡孔的生长而不利于成核;另外,PMHS含量增多,与固化剂反应后生成的氢气就更多,在成核点相同的情况下,气泡内压更大,从而导致气泡生长过快,气泡破裂形成大泡。并且当气泡的生长速度超过一定的极限后,气体从环氧树脂中溢出,无法有效形成封闭泡孔,因此对于减小材料密度的贡献减小,由图3(a)可见,PMHS含量超过3%后,材料密度的下降趋势明显减缓。PMHS含量对树脂黏度的影响还与固化反应有关,PMHS与固化剂N-氨乙基哌嗪上的氨基反应而产生发泡的气源——氢气,PMHS的增加,需要与其反应的固化剂相应增大,这意味着可用于环氧树脂交联的固化剂量相应减少,其结果就是环氧树脂固化速度降低。在产生的气体多导致气泡内压大而增长动力大的同时基体树脂因固化慢而对气泡约束力小的双重影响下,加速了气泡破裂和气体溢出树脂。

图3 PMHS含量对环氧树脂泡沫样品材料密度和泡孔参数的影响Fig.3 The influence of PMHS content on the apparent density and cell parameters of epoxy resin foam samples

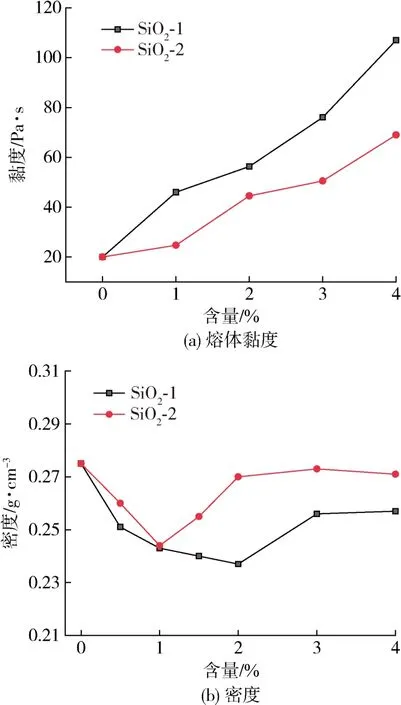

图4为不同PMHS含量的环氧树脂发泡样品的压缩强度以及压缩模量的变化。可以看出,随着PMHS含量的增加,环氧树脂泡沫样品的压缩强度和压缩模量持续下降。在PMHS含量从1%增加至4%时,材料的压缩强度以及压缩模量下降得较为快速,随后随着PHMS含量的继续增大,下降趋势变缓。这是因为在PMHS含量从1%增加至4%时,材料的密度迅速下降所导致。随后由于气体从环氧树脂中溢出,材料密度的下降趋势明显减缓,材料的压缩性能下降幅度也逐渐减缓。

图4 PMHS含量对环氧树脂泡沫样品压缩性能的影响Fig.4 Changes in the compressive properties of epoxy resin foam samples with different PMHS content

2.3 纳米二氧化硅对体系发泡行为和泡沫压缩强度的影响

纳米二氧化硅分为气相法纳米二氧化硅(SiO2-1)和沉淀法纳米二氧化硅(SiO2-2),SiO2在环氧树脂发泡体系中充当成核剂的角色,可以降低气体成核的能垒,增加气体的成核率,从而达到缩小泡孔直径和提高泡孔均匀性的目的。

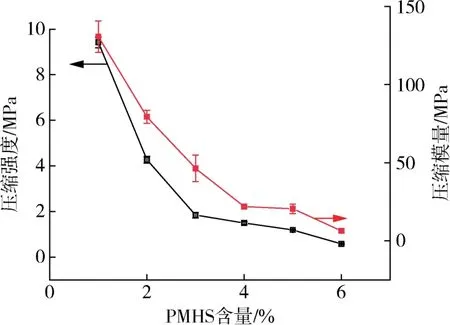

图5为不同纳米二氧化硅含量对树脂体系黏度和发泡样品密度的影响。从图5(a)可以看出,2种纳米SiO2的加入均可使体系熔体黏度增加,但添加了气相法纳米二氧化硅的树脂体系的黏度增幅更大。相比气相法纳米二氧化硅,沉降法二氧化硅表面具有更多的羟基,更容易堆叠,因此相比气相法二氧化硅,添加了相同含量的沉降法纳米二氧化硅的环氧树脂体系黏度增加较小。从图5(b)可见随着二氧化硅含量的增加,环氧树脂泡沫样品的密度先减小后增大,再维持在一定水平。这可能是因为二氧化硅的加入使熔体黏度增大,更好地控制了气泡的过速增长而溢出基体。但当二氧化硅含量超过一定值后,泡沫材料的密度又开始增大,这可能是因为过多的二氧化硅在树脂基体里的分散性差,造成熔体黏度不均匀,在某些黏度很小的区域难以约束气泡的增长、破裂和溢出基体。

图5 纳米二氧化硅的含量对熔体黏度(25℃)以及发泡材料密度的影响Fig.5 The influence of the content of nano-silica on the melt viscosity(25℃)and the density of the foaming material

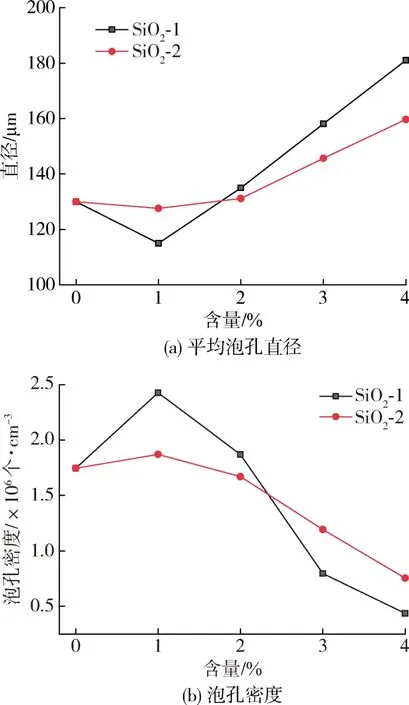

图6为不同含量的纳米二氧化硅的发泡样品的泡孔参数变化。可以看出,随着1%含量的纳米二氧化硅的加入,环氧树脂泡沫样品的平均泡孔直径减小,这是由于少量无机粒子成为环氧树脂发泡体系的异相成核点,从而使泡孔密度增大,成核阶段有更多的气体出现在二氧化硅成核点,生成更多的泡孔,在总发气量一定的情况下,必然导致泡孔尺寸降低。其中,添加气相纳米二氧化硅比沉降法纳米二氧化硅的环氧树脂泡沫泡孔密度增加更大,泡孔直径减小更多,这是由于后者更易团聚而造成粒子更大、相应地成核点更少的缘故。但当纳米二氧化硅含量超过1%后,平均泡孔直径开始增加,泡孔密度也随之下降。这可能有2个原因。第一,成核点过多,泡孔间距太小,随着PMHS与N-氨乙基哌嗪反应生成的氢气不断向泡孔扩散,气泡不断膨胀,造成相互挤压、破裂、合并,而且出现破裂坍塌的大泡孔包裹小泡孔的现象,所以泡孔密度降低而直径增加;第二,过多的纳米二氧化硅在环氧树脂基体中分散困难,从而造成成核点少、成核点分布不均匀、气泡孔径大,最终导致泡孔结构的各种缺陷。

图6 纳米二氧化硅的含量对发泡样品平均泡孔直径以及泡孔密度的影响Fig.6 The influence of the content of nano-silica on the average cell diameter and cell density of the foamed samples

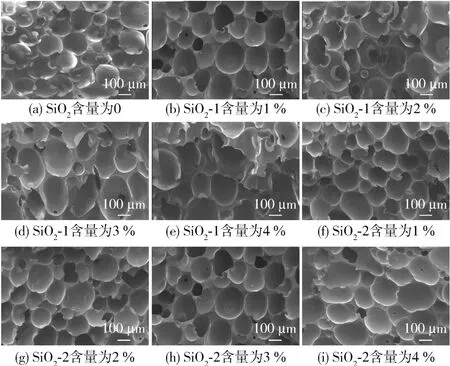

图7为不同纳米二氧化硅含量下,环氧树脂泡沫的微观形貌SEM照片。可以看出,在气相法纳米二氧化硅超过1%,尤其是达到3%~4%时,泡孔大、坍塌合并泡较多,泡孔大小不匀、形状不规则等。而在这个加入量范围,沉淀法纳米二氧化硅样品的泡孔结构要优于气相二氧化硅。

图7 不同纳米二氧化硅含量的环氧树脂泡沫样品的泡孔结构SEM照片Fig.7 SEM of cell structure of epoxy resin foam samples with different nano silica content

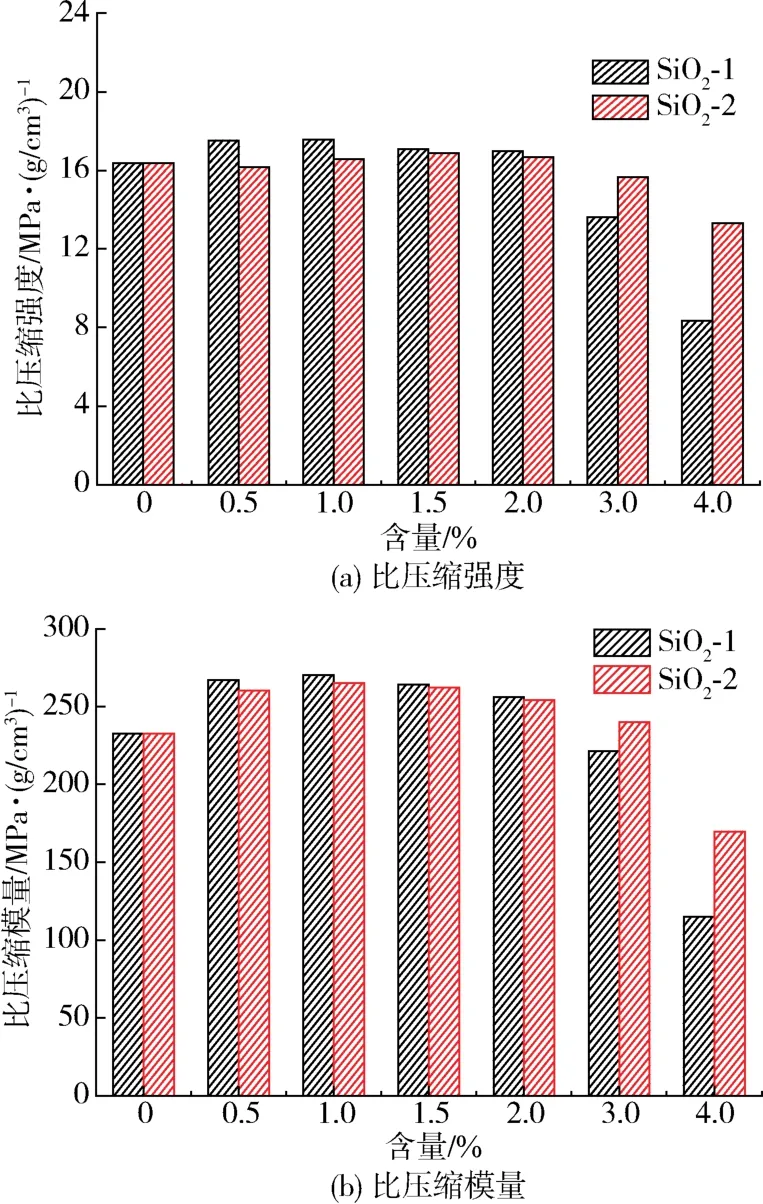

比压缩性能可减少压缩强度分析中因密度不同而造成的结果差异。图8为气相纳米二氧化硅和沉淀法纳米二氧化硅的含量对比压缩性能的影响。可以看出,随着二氧化硅含量的增加,泡沫材料的压缩性能先上升后下降。当含量在0~2%时,气相法纳米二氧化硅泡沫样品的比压缩性能要优于沉淀法纳米二氧化硅样品的。当含量在3%~4%时,气相法纳米二氧化硅样品由于泡孔结构的恶化而导致样品比压缩性能低于沉淀法纳米二氧化硅样品。从结果可看出,添加1%的气相纳米二氧化硅能达到最佳效果。

图8 不同纳米二氧化硅含量环氧树脂泡沫样品的比压缩性能对比Fig.8 Comparison of specific compressive strength and modulus of epoxy resin foam samples with different nano-silica content

2.4 表面活性剂对体系发泡行为和泡沫压缩性能的影响

表面活性剂是一种可以大大降低表面张力、提高表面活性的物质。一般认为,在发泡材料制备的过程中,加入表面活性剂有3个作用。第一,促使树脂体系中不同类型的组分更好地“互溶”;第二,加快泡孔的成核速度;第三,降低气-液相界面的表面张力,从而降低气体分散所需的自由能。因此,表面活性剂加入对制备高性能的环氧树脂泡沫材料具有重要作用。

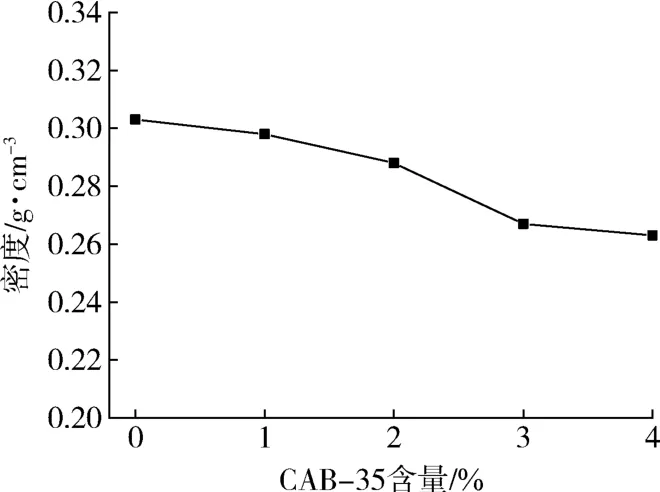

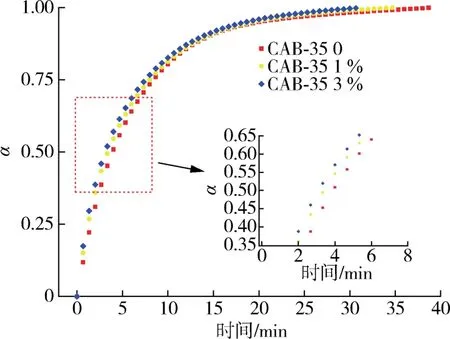

CAB-35是一种应用广泛的两性表面活性剂,它同时拥有季铵阳离子以及阴离子基团,且在很宽的pH范围内主要以盐的形式存在。图9是不同CAB-35含量环氧树脂泡沫样品的密度,可以看出随着CAB-35含量的增加,环氧树脂泡沫样品的密度持续下降。图10为不同CAB-35含量的环氧树脂-固化剂体系的固化度a随时间的变化,可以看出随着CAB-35含量的增加,环氧树脂体系的固化速率加快。这是由于季铵盐可以促进环氧树脂开环,加速固化反应的进行。正是由于固化速度的加快,使反应初期的环氧树脂基体黏度提高更快,从而更好地锁住气泡从而避免了低黏度情况下气体从环氧树脂基体中溢出,提高气体的利用率,使发泡样品的密度降低。所以在本体系中,CAB-35还具有促进固化进而提高气体利用率的作用,最终获得密度更小的材料。

图9 CAB-35含量对环氧树脂泡沫样品密度的影响Fig.9 Effect of the content of CAB-35 on the density of epoxy foam samples

图10 CAB-35含量对环氧树脂体系固化速率的影响Fig.10 Effect of the content of CAB-35 on the curing rate of the epoxy resin system

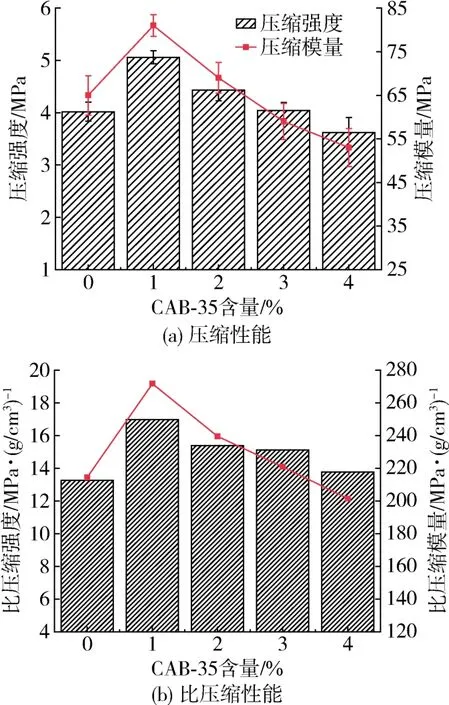

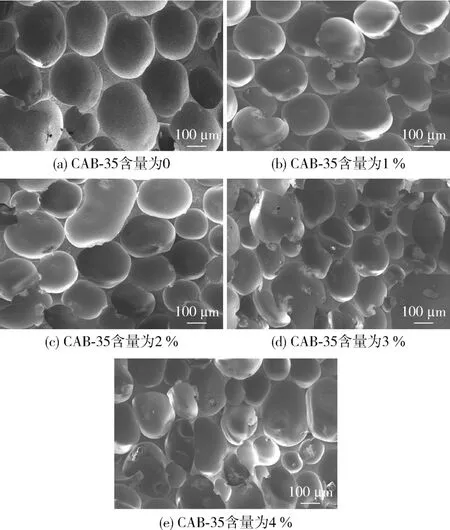

图11为体系中CAB-35的添加量对材料压缩性能的影响。由图可见,与不添加活性剂的样品相比,加入1%~4%CAB-35样品的压缩强度均有较显著的提高,而以加入量为1%的样品压缩性能提高最大,压缩强度从4.0 MPa提高到5.1 MPa,提高了27.5%。压缩模量从65 MPa提高到81 MPa,提高了24.5%。图12为不同CAB-35含量的环氧泡沫SEM照片,由图可知,CAB-35的加入,使泡孔密度提高而孔径下降,均匀性更好,尤其是1%含量的样品,这说明1%CAB-35的加入对压缩性能的改善是由于降低了相界面的表面张力,使泡孔成核率增加,材料具有更好的泡孔结构。

图11 CAB-35含量对环氧树脂泡沫样品的压缩性能以及比压缩性能的影响Fig.11 The influence of CAB-35 content on the compressive properties and specific compressive properties of epoxy foam samples

图12 不同CAB-35含量的环氧树脂泡沫样品泡孔结构的SEM照片Fig.12 SEM of cell structure of epoxy resin foam samples with different CAB-35 content

3 结论

(1)以环氧树脂E44为基体树脂、N-氨乙基哌嗪为固化剂、聚甲基氢硅氧烷(PMHS)为发泡剂采用室温发泡可以制得泡孔结构和材料压缩性能优良的环氧树脂泡沫材料。最佳配方以质量分数计为:E44、N-氨乙基哌嗪、聚甲基氢硅氧烷、气相纳米二氧化硅、CAB-35、DH212的最佳加入量分别为100、16、2、1、1、1份;

(2)PMHS含量对泡孔结构有重要影响,需要严格控制,当PMHS含量大于3%时,含量增加会增大泡孔尺寸,降低泡孔密度,恶化泡孔结构;PMHS含量的增加还降低体系黏度减缓环氧树脂的固化反应,从而影响发泡行为;

(3)少量(1%)气相纳米二氧化硅的加入有利于降低泡沫平均泡孔直径,增大泡孔密度,具有最佳的泡沫结构和最好的力学性能;

(4)在本体系中,表面活性剂椰油酰胺丙基磺基甜菜碱CAB-35除了一般活性剂在发泡体系中常规三大作用外,还具有促进固化反应、提高气体的利用率而获得密度更小的材料的作用。加入1%的CAB-35,压缩性能得到较大提高,压缩强度和压缩模量分别提高了27.5%和24.5%,平均泡孔直径也有所下降。