电-湿耦合作用下碳纤维增强树脂基复合材料损伤机制

王志平,陈 灏,路鹏程

(中国民航大学,天津市民用航空器适航与维修重点实验室,天津 300300)

0 前言

CFRP作为一种性能优异的复合材料,因其具有比模量高、比强度高、疲劳性能良好、可设计性强、耐腐蚀性好等优点在汽车、船舶、航空器等制造领域得到了广泛应用。大型民用飞机主体结构应用CFRP层合板已成为趋势[1]。而CFRP服役期间其结构会受到湿热[2-5]、雷击[6-7]、紫外[8]等环境因素,由于CFRP的碳纤维具有导电性,树脂基体中的大分子有一定极性,在实际应用过程中会存在一系列问题:在湿热环境中CFRP吸收水分后会产生残余应力,基体发生塑化,导致材料变形、开裂等;飞机服役过程中不可避免会受到雷击或飞机内部电子设备产生的感应电流的影响,这些电流的电热作用使得CFRP产生大量焦耳热,可能对基体、纤维及基体/纤维界面造成损伤,导致基体与纤维分离或层间分离,直接影响飞机的运行安全。故CFRP的电热损伤、湿热老化等方面的研究备受航空领域瞩目。

Zantout和Zhupanska等[9]研究了CFRP复合材料在直流电流作用下的电特性,结果表明,在相同的电流下,较薄的样品比较厚的样品具有更高的电阻。同时,他们观察到,电阻随时间而变化。Deierling和Zhupanska等[10]进行了一项类似的研究,结果表明,在相同电流作用下,复杂铺层复合材料的电阻表现出随时间变化的特性,且复杂铺层复合材料的温度比单向铺层复合材料高得多。这是由于复杂铺层复合材料的电流密度比单向铺层复合材料高一倍,其电阻也比单向铺层复合材料高。此外,Haider等[11]研究了低电流密度长时间作用于复合材料层压板的影响,发现如果电流密度超过阈值水平,就会发生不可逆降解,损伤主要是由复合材料层压板的焦耳加热引起的,这种加热导致了材料损伤。由于湿热和电热会影响CFRP的化学物理和力学性能,因此将CFRP的这2个参数耦合无疑会更加复杂[12]。刘登俊等[13]对复合材料进行电热吸湿处理,结果显示电热处理后材料由于温度梯度与压缩应力产生基体微裂纹,再进行湿热处理后,树脂基体广泛溶胀从而降低弯曲性能。毕亚芳等[14]对材料通电后进行吸湿处理,发现小电流处理可以改善材料界面性能,弯曲强度提高,但大电流会对界面造成一定程度损伤使弯曲强度降低。目前相关学者研究环境因素对复合材料的影响时,多数考虑单环境因子,对于多环境因素同时作用的研究近些年来才受到关注,对CFRP层板进行湿热电热同时多场的特性进行分析研究还不够全面。

基于以上考虑,本文对T300/970-CFRP复合材料进行电-湿耦合实验,研究电-湿耦合处理下电热响应、老化失重、力学性能的蜕变规律;利用激光共聚焦显微镜观察试样断口形貌与表面微观形貌,探讨多环境因子对CFRP材料的损伤机制。

1 实验部分

1.1 主要原料

CFRP复合材料单向预浸料,纤维为T300聚丙烯腈基碳纤维,束丝为3K,单丝直径为7 μm,树脂为Cycom 970树脂,日本东丽公司;

导电银胶,8310,信达高新材料有限公司。

1.2 主要设备及仪器

热压罐,SKD-12-02,大连樱田机械制造设备有限公司;

复合材料环境测试平台,CMET-300,自主研制;

静力学试验机,INSTRON5982,美国INSTRON公司;

激光共聚焦显微镜,OLS4100,奥林巴斯(中国)有限公司。

1.3 样品制备

CFRP材料铺层顺序为[0]32,共计32层。预浸料的纤维体积分数约为60%,实验所用层合板采用热压罐固化工艺制备而成,固化工艺流程为:首先以2℃/min的升温速率升温至185℃,保温3 h,保持罐体内压力为0.62 MPa,然后以3℃/min的降温速率降至60℃,将罐体内部压力降至常压,取出层板切割成尺寸为250 mm×15 mm×5.1 mm的试样,以备后续处理和测试。

1.4 性能测试与结构表征

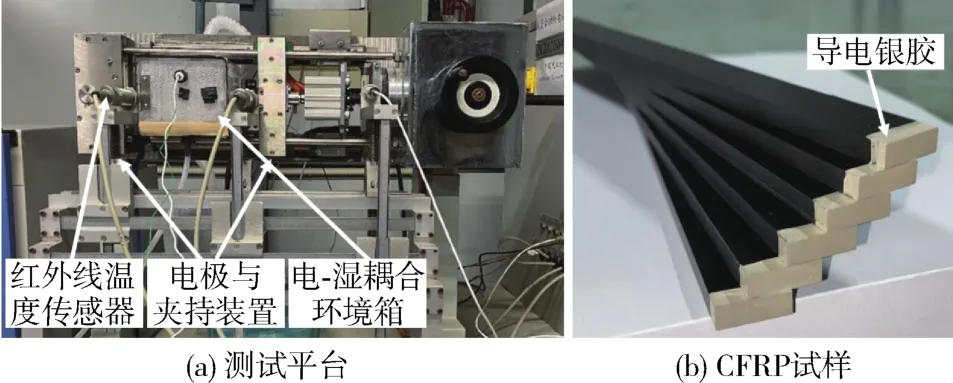

电-湿耦合作用测试:利用图1(a)所示的碳纤维增强树脂基复合材料环境测试平台对CFRP试样进行电-湿耦合处理7天(168 h),每天(24 h)进行一次称重。将试样放置于湿度大于97%的电-湿耦合环境箱中,试样两端夹持在电热试验机两端铜电极之间,保持试样与铜电极之间的压力值恒定,对试样加载不同强度(9、12、15A)的直流电流。利用非接触式OMEGAOS136红外线温度传感器测量试样表面温度变化,为了减小铜电极与试样之间的接触电阻,将试样两端涂覆导电银胶,如图1(b)所示,在距离试样两端2 cm处分别取2个点,将红外探头放置于2个点位置,实时采集记录电-湿耦合处理过程中试样的表面温度。

图1 碳纤维增强树脂基复合材料环境测试平台及端面涂覆导电银胶的CFRP试样Fig.1 CFRP specimen of carbon fiber reinforced resin matrix composite material and CFRP specimen with end face coated with conductive silver glue

CFRP试样失重测试:使用精度为0.01 mg的电子天平称取原始试样以及不同环境条件耦合处理后试样的质量,按式(1)计算不同处理时间的试样老化失重率。

式中Mt——试样的失重率,%

m0——试样的初始质量,g

mt——试样电-湿耦合处理t天后试样的质量,g

弯曲性能测试:按照ASTM/D7264树脂基复合材料弯曲性能测试标准方法,采用万能试验机对不同环境处理的试样进行三点弯曲测试,跨厚比选择32∶1,计算得到CFRP试样的弯曲强度;

微观形貌观察:采用激光共聚焦显微镜对弯曲性能测试后试样的断口形貌进行观察,针对不同环境处理后的试样进行金相试样制备,分别观察未处理及经不同电流强度电-湿耦合处理后CFRP试样内部形貌变化。

2 结果与讨论

2.1 温度场变化分析

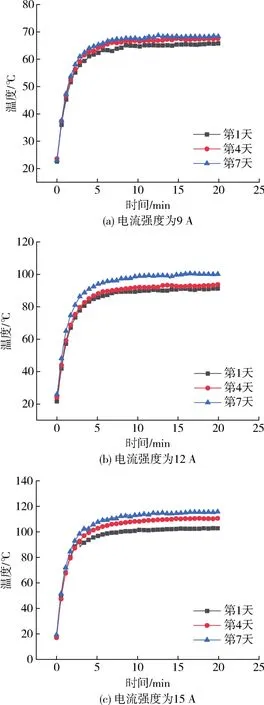

对CFRP试样进行了不同电流强度的电-湿耦合处理,如图2所示为加载不同电流强度试样表面温度随循环次数的变化规律。对比红外探头采集的试样处理第1、4、7天时表面稳态温度可以发现,随着电-湿耦合处理循环次数的增加,CFRP试样表面稳态温度呈递增的趋势。经9 A电-湿耦合处理第1、4、7天的CFRP试样表面稳态温度分别约为65℃、68℃和70℃;经12 A电-湿耦合处理第1、4、7天的稳态温度分别约为90、93、100℃;经15 A电-湿耦合处理第1、4、7天的稳态温度分别约为100、110、115℃。在首次电-湿耦合处理开始时,由于碳纤维的电-热耦合产生的焦耳效应试样表面温度急剧增加,在10 min左右CFRP试样表面温度趋于稳定,而在第4天和第7天试样表面达到稳态温度的时间递减,分别需要8.5 min和8 min,这是由于电流是恒定的,样品中产生的热量与电阻成正比,电阻的增加会增加单位时间内产生的热量,从而减少达到稳定状态所需的时间[15]。此外,随着电流强度的增加,首次处理与末次处理试样表面稳态温度差增大。

图2 不同环境条件下电-湿耦合处理循环次数与温度的变化Fig.2 Cycle times and temperature changes of electric-wet coupling treatment under different environmental conditions

2.2 老化失重分析

电-湿耦合处理时复合材料老化包括电热老化和湿热老化,图3给出了加载不同电流强度的CFRP试样失重率随老化时间的变化规律,可以看到经9、12、15 A电-湿耦合处理的试样刚开始阶段老化失重率的变化均非常迅速,试样质量损失很快,前24 h的失重率分别达到0.04%、0.06%、0.09%,老化初期试样快速失重是因为试样内部电热老化起到主导作用,通电过程中碳纤维产生的大量焦耳热使得存储在复合材料内部一定的初始含湿量的低分子物质快速挥发[16],试样通过吸湿增加的质量小于电热作用挥发的质量,且电流值越大,试样质量损失越严重。随着老化时间的持续增加,后期经12、15 A电-湿耦合处理的试样质量损失逐渐减缓,此时电热作用使得树脂基体产生了一定的物理变化(自由体积收缩)和化学变化(官能团种类和含量变化),物理变化和化学变化协同作用,使得长期处于高温环境下的试样分解产生低分子物质,新产生的低分子物质继续挥发,且试样表面温度接近甚至高于100℃,试样附近水分子以水汽形式存在,湿热老化被抑制,使得试样的老化失重率继续增大[17]。而经9 A电-湿耦合处理试样后期出现质量缓慢上升的现象,这是因为相较于经12、15 A电-湿耦合处理的试样,经9 A电-湿耦合处理的试样表面温度较低,试样附近水分子以水雾形式存在,此时复合材料的湿热老化作用占主导作用,试样内部初始含湿量的低分子物质快速挥发后,试样通过吸湿增加的质量超过了电热作用挥发的质量。电-湿耦合处理试验结束时3种试样的失重率分别达到0.03%、0.16%、0.24%。通过实验发现,试样经10 A电-湿耦合处理96 h后的失重率几乎不再发生改变,此时试样由于电热老化内部低分子物质挥发引起的质量损失与湿热老化表面吸湿引起的质量增加近似达到平衡,电热老化与湿热老化协同作用。

图3 不同电流值电-湿耦合处理下试样失重率随时间的变化规律Fig.3 The change of specimen weight loss rate with time under different current values of electric-wet coupling treatment

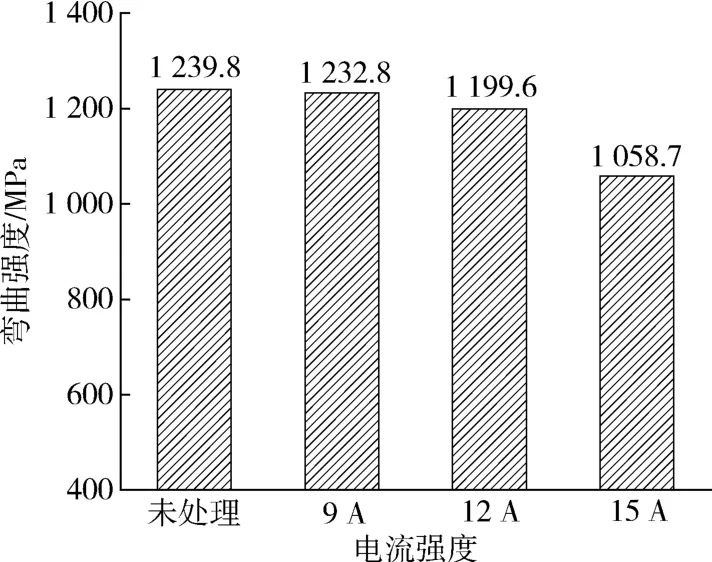

2.3 弯曲性能分析

CFRP的界面结合强度可以通过弯曲性能进行粗略表征,图4给出了经过不同电流强度的电-湿耦合处理后以及未处理的试样的弯曲强度测试结果。可以看出,与未处理试样相比,经9、12、15 A电-湿耦合处理后,试样的弯曲强度均有所降低,其中经15 A电-湿耦合处理试样的弯曲性能的降低程度更为明显。经9、12 A电-湿耦合处理后试样的弯曲强度分别为1 232.8、1 199.6 MPa,较未处理试样的1 239.8 MPa分别降低了0.6%和3.2%,而经15 A电-湿耦合处理试样的弯曲强度下降为1 058.7 MPa,较未处理的试样降低了14.6%。9、12 A电-湿耦合处理后试样的弯曲性能下降较小是因为湿热作用时水分占据材料内部自由体积,树脂基体发生塑化作用降低了基体性能,9、12 A电-湿耦合处理对纤维/基体的界面损伤较小,界面处聚集的水分子较少,因此界面结合较为良好。15 A电-湿耦合处理后试样的弯曲性能下降明显是因为:一方面,电热作用时由于产生大量焦耳热,碳纤维与树脂基体的热膨胀系数差异产生残余热应力导致纤维/基体界面损伤,同时碳纤维与树脂基体热失配导致树脂基体中产生了微裂纹,另一方面,湿热作用使水分子沿着由试样表面基体微开裂产生的扩散通道扩散到试样内部界面,界面的毛细作用降低,大量水分子在界面损伤处聚集,当界面附近的水分子聚集到一定程度时,会在原有的损伤处发生应力集中,进一步导致界面性能恶化,电热作用与湿热作用共同作用,宏观表现为试样弯曲强度下降明显。图5为CFRP试样弯曲失效特征,通过对CFRP试样失效特征分析发现,对于未处理试样,弯曲破坏后在中部脆断,两部分相互平行,其断口较为平坦整齐,并没有出现比较大的层间开裂,断口有少量纤维拔出,说明试样的界面粘接性能良好,主要的失效模式为纤维断裂。而9、12、15 A电-湿耦合处理后试样并未完全断裂为两部分,但是试样弯曲的受压区域由于压应力与剪切应力出现大量明显的裂纹,树脂基体被压碎,纤维由于屈曲断裂被切断分成数段,而拉伸区受到拉应力的作用发生断裂,在开裂的区域还可以看到大量的分层,分层沿着断口向试样两端延伸扩展。此外还可以观察到,随着电流强度增大,CFRP试样层间开裂现象逐渐显著,这表明电流强度越大,电-湿耦合处理后试样层间结合强度越差,基体抗开裂能力越低。

图4 电-湿耦合处理前后CFRP试样的弯曲强度Fig.4 Flexural strength of CFRP specimens before and after electric-wet coupling treatment

图5 不同环境条件处理后CFRP试样的弯曲失效特征Fig.5 Bending failure characteristics of CFRP specimens treated with different environmental conditions

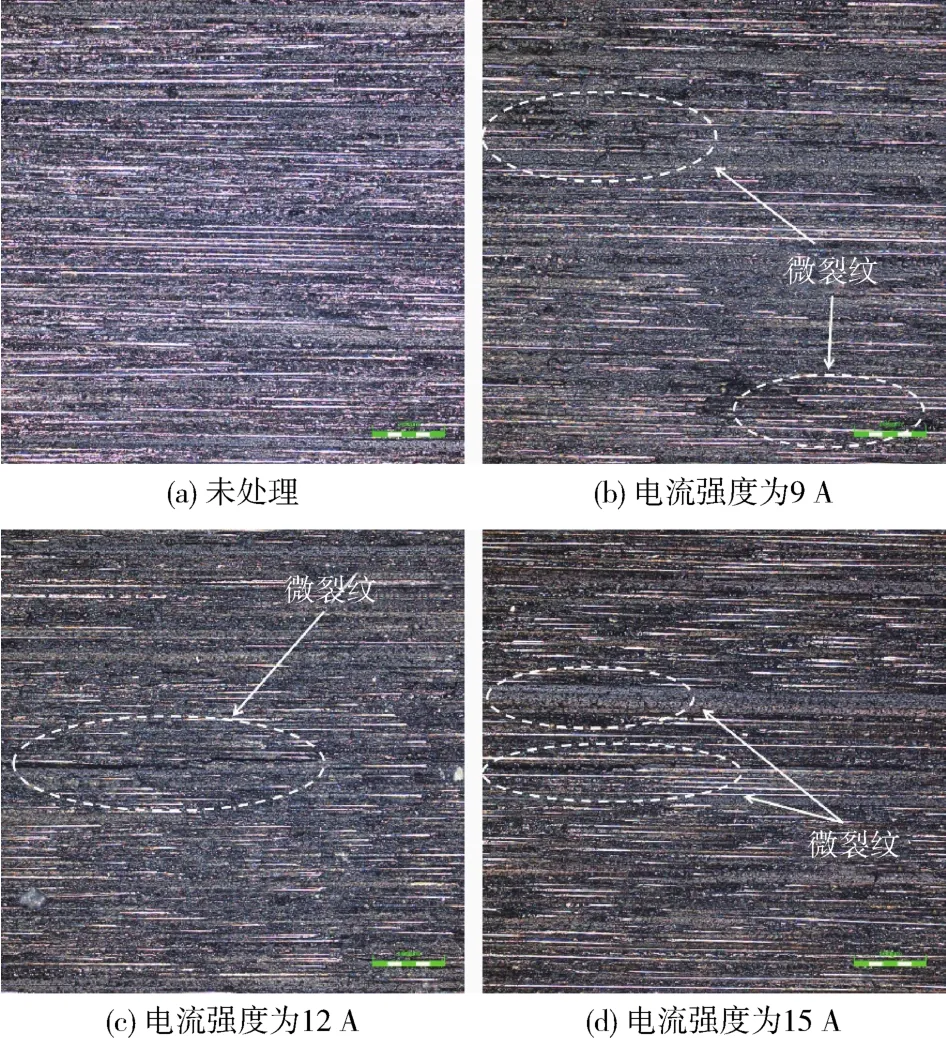

2.4 表面形貌变化

图6分别给出了未处理、经9、12、15 A电-湿耦合处理后试样的侧面形貌。可以看出,未处理试样的表面没有明显损伤,而经9、12、15 A电-湿耦合处理后试样均出现了不同程度的层间基体微裂纹,同时还可以看到,处理后试样的层间树脂变黄,这是因为电热作用下树脂基体出现了氧化现象。每次电-湿耦合处理循环结束后从高温冷却到室温,试样由于碳纤维与树脂基体的热膨胀系数差异产生残余热应力,这种差异导致基体中产生残余拉应力从而造成微裂纹。试样从室温25℃升温到最高稳态温度115℃,在由高温冷却到室温,碳纤维内和基体内将分别产生残余压应力与残余拉应力,根据N.L Hancox提出的模型[18],可简单估算2种应力数值如式(2)~(3)所示:

图6 不同环境条件处理后试样侧面的微观形貌Fig.6 The micro-morphology of the side surface of the sample after treatment under different environmental conditions

式中F——碳纤维

M——基体

E——模量,GPa

α——热膨胀系数,℃-1

ΔT——温度差,℃

V——体积百分比,%

由VF=60%以及EM≪EF,式(2)和式(3)可简化为式(4)~(5)的形式:

基于上式,树脂的模量约为3 GPa,Δα=5.3×10-5/℃,ΔT=90℃,计算可得树脂基体中的残余拉应力约为14 MPa。另外,因为基体/纤维界面的稳态温度更高一些,在界面位置基体残余拉应力会相对更高一些,所以界面微裂纹可能比表面基体微裂纹出现得更早,湿热作用使水分子从微裂纹扩散至内部界面,进一步加剧裂纹扩展,最终导致界面结合变弱,基体性能降低,宏观表现为弯曲性能降低。

2.5 CFRP微观形貌变化

使用激光共聚焦显微镜分别观察经不同电流强度电-湿耦合处理后CFRP试样内部形貌变化,图7分别为未处理与不同环境条件处理后CFRP试样垂直于纤维方向的截面,其中白色区域为碳纤维,深色区域为树脂基体。通过观察发现,未处理试样纤维与树脂结合良好,经9、12、15 A电-湿耦合处理后树脂颜色均不同程度变深,有文献[19]指出,老化过程中,树脂颜色随老化时间的推移逐渐变深是由于(O=C6H4=O)的形成,树脂大分子链的断裂和重新排列可能会导致共轭增加和生色团变化,也会改变试样的外观。同时还可以发现,随着电流强度增加,基体/纤维界面结合不再紧密,出现大量微缺陷,这是因为电-湿耦合处理时,纤维产生焦耳热首先通过热传导传向界面,再传向基体,因此界面所受损伤要比基体更严重一些,大量焦耳热使得基体/纤维界面与树脂基体中出现烧蚀、氧化等不可逆损伤,导致纤维与基体之间的载荷传递作用降低,可能成为导致试样弯曲性能降低的原因之一。

图7 不同环境条件试样垂直于纤维方向截面微观形貌Fig.7 Micro-morphology of the cross-section perpendicular to the fiber direction of the samples under different environmental conditions

3 结论

(1)对CFRP试样进行电-湿耦合处理,通电电流强度越大,CFRP试样表面稳定温度越高,另外随着电-湿耦合处理次数增加,CFRP试样表面稳定温度呈现逐渐上升的趋势,且电流强度越大,试样首末次电-湿耦合处理时表面稳定温度差越大;

(2)加载不同电流值电-湿耦合处理后试样失重率不同,老化初期由于内部低分子物质快速挥发试样失重率的变化均非常迅速,当试样经9 A电-湿耦合处理24 h后,其内部吸湿大于脱湿,经10 A电-湿耦合处理96 h后的试样达到吸湿-脱湿平衡,而经12、15 A电-湿耦合处理后的试样脱湿均大于吸湿;

(3)电-湿耦合处理前后试样弯曲性能和形貌观察结果表明,电热老化和湿热老化作用协同产生残余热应力与溶胀应力使得基体与界面微裂纹增多,随着作用时间增加,微裂纹广泛存在于整个基体与界面处,进而导致弯曲性能降低。