碳纤维增强热塑性复合材料增韧研究进展

付雲昭,张 琦,夏礼栋,高达利,张师军

(中石化(北京)化工研究院有限公司,北京 100013)

0 前言

CF具有高强度、高模量、耐高温、导电、导热和阻尼减震降噪等性能,是优异的增强体材料。CF复合材料依据树脂基体的不同,可划分为热塑性CF复合材料及热固性CF复合材料。相较于热固性CF复合材料的固化周期长、生产成本高、不能再利用和废料处理的环保问题,热塑性复合材料因具有生产效率高、原料存储不受限制、成型周期短、对环境友好、损伤容限等优点而逐渐受到越来越多的重视[1-2]。CFRTP具有质量轻、强度大的特点,应用于航空航天、汽车工业、高速动车组等交通领域,风力发电叶片、桥梁建筑等建材领域以及体育休闲用品的制造等众多领域,是军民两用的新兴材料。如PPS/CF和PEEK/CF材料有着极好的宽峰吸收性能,能有效吸收雷达波,可以应用于隐形轰炸机的制造;公务机湾流G650的尾翼和升降舵、方向舵均由PPS/CF构件焊接而成;H-160直升机桨毂中央件采用PEEK/CF材料设计制备;PP/CF材料可用于汽车的承力结构件和内外饰材料[3-4]。CF材料结构利于维护、抗疲劳性能好、结构质量比增加,CF机翼的质量是等强度的铝翼的75%~80%。

CFRTP的抗冲击及抗损伤能力主要来自树脂基体的韧性。但作为高强度高性能纤维增强体,CF的拉伸强度和拉伸模量很高,本身属于脆性材料,冲击性能差,增强体的加入因材料本身属性和相容性等问题,一般导致复合材料的韧性降低。为满足航空航天等行业对高耐热性、高韧性复合材料的迫切需求,CF复合材料的增韧改性是相关领域的研究热点之一。本文针对CFRTP的增韧领域相关研究,对增韧剂增韧、多增强体混杂增韧、CF表面改性增韧CFRTP及控制复合材料成型工艺因素增韧等增韧方法进行了综述。

1 增韧剂共混增韧

复合材料改性中,物理共混改性是最简单和最常用的改性方法。复合材料的性能与增强体纤维和树脂基体间的界面结合状态密切相关。为增加复合材料韧性,一般会加入增韧剂,改善材料界面结合效果,提升复合材料的韧性[5]。

马来酸酐(MAH)可以与聚酰胺(PA)产生反应增容,二者相容性好,由于MAH和PA良好的相容性,增韧剂能快速分散到PA基体中。李姝喆等[6]采用双螺杆挤出加工制备得到增韧改性PA6/CF复合材料,并对几种不同马来酸酐接枝物[乙烯-辛烯共聚物(POE)、三元乙丙橡胶(EPDM)、氢化苯乙烯-丁二烯嵌段共聚物(SEBS)]对PA6/CF复合材料的增韧效果进行研究。研究表明,对于PA6/CF复合材料,增韧剂POE-g-MAH的加入可显著提高复合材料的冲击性能,冲击强度从6.2 kJ/m2提升至9.0 kJ/m2(表1),增韧效果明显优于EPDM-g-MAH和SEBS-g-MAH。对于马来酸酐接枝物类增韧剂,马来酸酐部分起到与树脂基体更好相容的作用,让复合材料界面间有更好的应力转移。根据接枝物的不同,增韧效果会有显著差异。接枝物为弹性体类聚合物时的增韧效果明显优于其他种类,弹性体韧性越好,其增韧效果一般越突出。王海利[7]制备SMA或PP-g-MAH和PA6、CF复合材料,微观脆断面表明增剂SMA、PP-g-MAH的加入均不同程度地改善了PA6/CF共混物的界面相容性,动态力学分析(DMA)测试中SMA共混体系的储存模量明显高,增韧剂的添加起到增容作用,界面黏结力增强,且冲击强度也明显提高。

表1 PA6/CF复合材料的力学性能Tab.1 Mechanical properties of PA6/CF composites

合理的增韧剂添加量有助于复合材料韧性的提升,但增韧剂含量的增加可能会导致粒径过大和分散效果降低等问题,影响材料的其他力学性能,所以需控制增韧剂的合适添加量[3]。黄泽彬等[8]以多官能团弹性体乙烯-马来酸酐-甲基丙烯酸缩水甘油酯三元共聚物(EMG)对PPS/CF进行增韧,对复合材料冲击性能的提升效果,随EMG含量的增加呈先升后降的趋势,乙烯分子链可起到增韧作用,酸酐基、环氧基等基团存在可以提高与树脂的相容性,增强与PPS树脂的结合力,提高冲击性能;但EMG的加入,亦会影响树脂基体的流动性,影响对CF的包覆,使得破坏发生时更易发生纤维的剥离,导致冲击性能的回落,材料的拉伸性能和热变形温度均下降。

2 其他增强体增韧

2.1 混杂纤维增韧

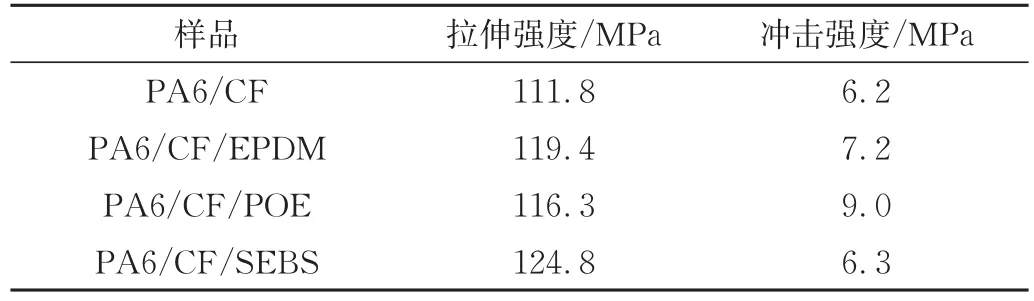

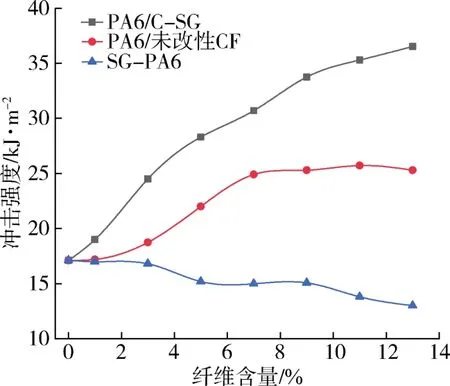

添加异种纤维与CF纤维混杂,是增加复合材料韧性的有效手段。玻璃纤维(GF)是一种性能优异的无机纤维,可用于增强热塑性塑料。将玻璃纤维和碳纤维加入PA,可以起到协同增强增韧的效果,不仅GF可以部分弥补CF材料的融合缺陷,而且可制备出力学性能良好的材料[9]。牛永平等[10]将在PA 66中加入CF、GF和POE-g-MAH,制备混杂纤维/POE-g-MAH复合增强PA66材料(GF∶CF=2∶1)。冲击实验结果表明混杂纤维增韧效果比CF单独填充增韧效果更好(图1),最佳添加量为15%,此时比CF单独填充冲击强度提高了34.02%。扫描电子显微镜(SEM)测试显示,树脂与纤维包裹情况明显改善。

图1 纤维含量对复合材料力学性能的影响Fig.1 Effect of fiber content on mechanical properties of the composites

芳纶纤维(AF)具有模量高、耐高温、绝缘性好等优点,是一种高性能化学纤维。罗金亮等[11]利用纤维包覆法制备了PET/CF复合材料,并采用多向包覆法用AF包覆进行改性。AF包覆后,材料的冲击强度提升显著,包覆一层提升65.8%,包覆两层提升45.6%。其增韧机制为CF的抗剪切性能差,AF包覆在一定程度上可以阻止CF的横向破坏,从而提升冲击强度。SEM照片显示,AF包覆后界面融合不均,材料的界面性能降低,导致两层包覆冲击增强效果减弱。

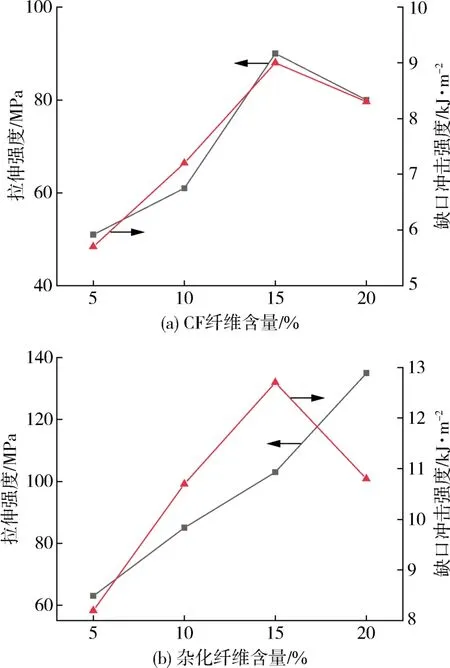

除广泛被研究的GF/CF、AF/CF、CF/BF等连续长纤维混杂体系外,短切有机纤维/CF混杂体系亦受到了研究者们的关注。刘新领[12]探究了以PET、PA6、PA66有机合成纤维,对PPS/CF复合材料力学性能的影响,各复合材料的冲击性能如图2所示。实验条件下,有机纤维的混杂均会提升材料的冲击强度,其中PA66纤维的提升效果最显著,在10%含量下,冲击强度达21.5 kJ/m2,超过纯PP的冲击强度。进而采用PA66纤维继续分别探究有机纤维含量及纤维长度两因素对冲击性能的影响。研究表明二者的增加都可以提高材料的冲击性能。

图2 复合材料的冲击强度Fig.2 Impact strength of the composite materials

2.2 填料增韧

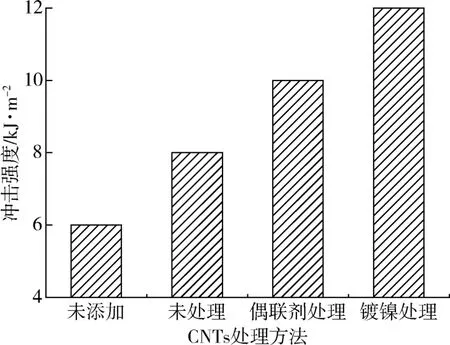

碳纳米管(CNT)具有高比表面积、高强度、高模量、韧性好等优异性能,可作为基质富集区域的增强材料而分散在基体中,少量CNT的加入往往就能表现出显著的增强增韧效果。CNT的加入可以增大纤维和基体的黏结强度,加强了界面应力的传递效应,改善界面性能;同时CNT的断裂、拔出、桥接等作用可有效地吸收能量,减弱裂纹的扩展延迟,材料破坏的发生,使得复合材料的韧性增加[13]。闫盼盼等[14]以熔融共混法,制备出CNT改性增韧的PA6/CF/CNTs复合材料。分别用不同的表面处理方法处理CNTs,并研究不同处理手段对该复合材料力学性能的影响(图3)。CNTs的加入使得材料的冲击性能提升,且经过表面处理后的CNTs,对复合材料的增韧效果更好。与未改性CNTs及偶联剂改性CNTs相比,镀镍处理的CNTs增韧改性效果最好。CF表面酸化后产生活性有机基团,同时表面粗糙度增长,镀镍处理也使得CNTs的分散情况得到改善,促进了“钉扎效应”的形成,提高了复合材料的界面结合效果。

图3 CNTs处理方法对PA6/CF/CNTs复合材料冲击性能的影响Fig.3 Effect of CNTs treatment on impact properties of PA6/CF/CNTs composites

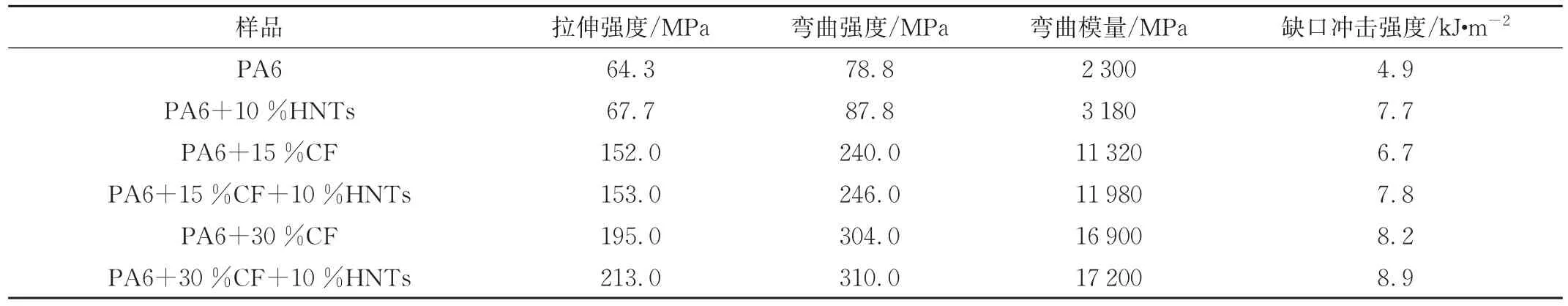

除CNT外,其他无机及纳米材料对CFRTP也具有良好的增韧效果。王伟等[15]结合了CF和埃洛石纳米管(HNTs)2种增强材料的优势,研究了HNTs与CF协同增韧增强PA6的效果(表2)。力学性能测试结果表明,PA6/30%CF/10%HNTs具有最大冲击强度8.9 kJ/m2,HNTs对PA6/CF复合材料具有增韧效果,且HNTs与CF在增韧方面具有协同作用。HNTs对PA6的增强增韧效果与HNTs的固有属性和HNTs在PA6间分散均匀、氢键作用有关。边晋石[16]研究了硅酸盐无机颗粒(IP)对PA6/CF复合材料的改性情况,选用了滑石粉(Talc)、玻璃微珠(GB)与PA6、CF制备了PA6/CF/IP复合材料。无机颗粒和基体的界面可以有效地传递应力和吸收外界的冲击能。TALC、GB的添加提高了复合材料的冲击性能及其他力学性能,最佳添加量分别为10%、15%。当IP含量少时颗粒浓度低,抗基体塑性变形能力小,增韧作用不明显;当添加量超过最佳添加量后,复合材料受力时,在无机颗粒周围产生应力场可能产生叠加,甚至超过基体的屈服极限,使得增强作用变弱,材料综合性能提升幅度开始降低。丁剑峰等[17]研究了无机成核剂对PA6/CF复合材料的性能影响,3个实验组分别选取了以高岭土(Kaolin)、钛酸钾晶须(PTW)和Talc为成核剂。其中Talc的比表面积大,促进了PA6晶体的异相成核,晶体尺寸变小,同时Talc与PA6间的界面强度适当,有利于界面脱黏过程的发生,材料的塑性变形能力提升,显著提高了材料的冲击性能,改性后材料的冲击强度比未改性PA6/CF提高了44.5%,达到11.07 kJ/m2。

表2 PA6/CF/HNTs复合材料的力学性能Tab.2 Mechanical properties of PA6/CF/HNTs composites

3 纤维表面处理

未经改性处理的CF脆性大表面惰性强,缺少活性基团,导致CF与树脂基体的相容性差,界面结构和性能受到影响。一般通过对CF的表面处理,增加CF的化学活性,表面自由能或表面粗糙程度,改善CF与基体间的润湿程度,进而提高复合材料的综合性能[18]。

3.1 上浆剂处理

对复合材料而言上浆剂是实现CF与基体树脂之间相互作用的重要媒介,是对CF进行表面改性的最常用方法。经上浆处理后,包覆层可以隔绝空气、水分与CF的接触,保持CF表面活性;降低纤维间摩擦;增加纤维表面活性基团数量。上浆剂对复合材料界面性能的提升可通过浸润、黏附等物理作用及CF表面大量活性基团与基体结合,产生共价键结合的化学作用实现[18-19]。上浆剂选择一般以“相似相容”原理为依据,选取与基体树脂结构相似、极性将近的物质。Yao等[20]的研究发现环氧类型分子结构上浆剂能够有效增强环氧树脂基体复合材料,但对双马来酰胺基体树脂无明显效果。目前工业上主要应用的为环氧树脂(EP)类上浆剂,耐温极性通常不超过250℃,难以满足CFRTP的加工条件,且热塑性树脂基体缺少交联基团,与EP类上浆剂化学结构差别大,影响了材料的界面性能和综合性能。因此研究与热塑性树脂基体相匹配的上浆剂为当下的研究热点[19,21]。表3列出了几种不同的热塑性树脂基体所使用的热塑性上浆剂。杨玉[22]以己二酸等原料熔融缩聚合成热塑性共聚酰胺,并将其配制成上浆剂(co-PA),对PA6/CF复合材料进行上浆改性。co-PA中—NH2官能团可与极性分子形成氢键,改善了PA6对CF的浸润性。4%最佳上浆剂含量下,复合材料的界面剪切强度(IFSS)达37.6 MPa,比未上浆PA6/CF提升了43.76%。SEM照片显示,CF纤维破坏表面残留基体树脂,说明经上浆后界面作用强,界面性能良好,有助于材料韧性的提升。刘芳芳等[23]以不同磺化程度的磺化聚醚醚酮(SPEEK)为上浆剂,对CF上浆处理。层间剪切实验表明,较未上浆改性的PEEK/CF复合材料,ILSS值增加明显,说明PEEK上浆剂可以有效改善PEEK/CF复合材料的界面性能。随上浆剂磺化度的增加,改善效果增强。Liu等[24]先以聚醚砜(PES)/二甲基乙酰胺(DMAC)溶液,对PES/CF复合材料进行上浆处理,IFSS值从31.7 MPa提高至36.2 MPa,提升了14.2%。DMAC的添加改善了PES/CF复合材料的界面黏结。添加GO制备复合上浆剂后,IFSS值提升幅度为23.5%。在此基础上,选择4,4’-二氨基二苯砜(DDS)和4,4’-二氨基二苯醚(DDE)作为官能团制备氨基改性石墨烯(am-GO)与DMAC制备复合上浆剂,PES/CF的IFSS数值分别提升了74.1%和66.9%。界面性能提升效果的增加可归功于am-GO的加入增加了纤维和基质之间的机械锚定,PES上的含氧基团和氨基可与DDS或DDE在界面上形成氢键,且DDS的化学结构比DDE更类似于PES基质。

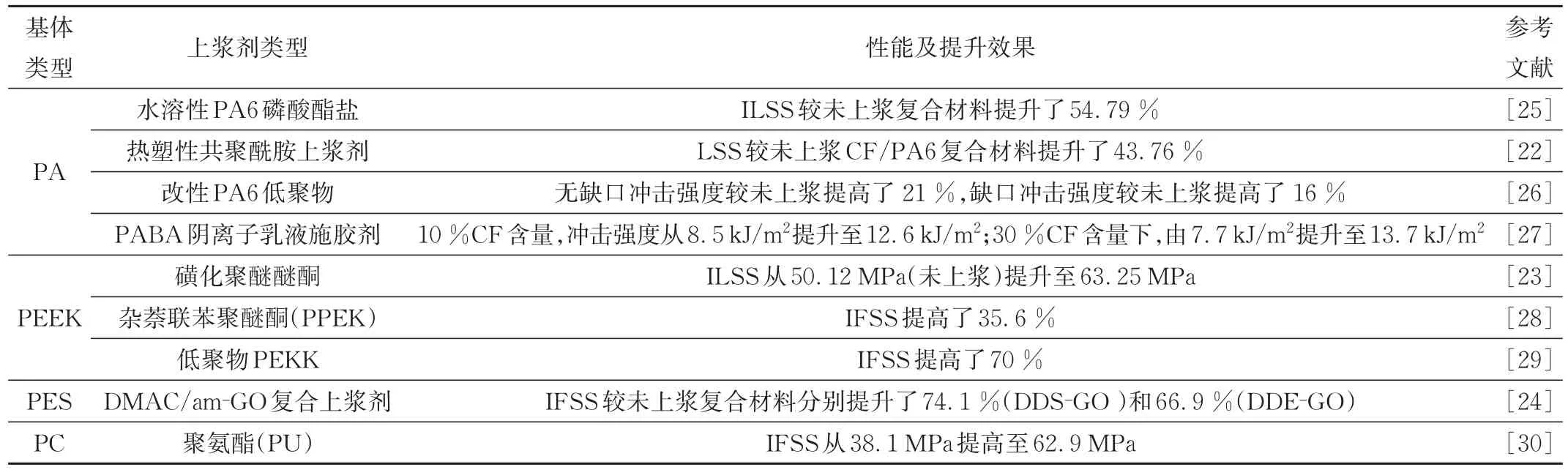

表3 几种基体的上浆剂类型Tab.3 Types of sizing agents for several substrates

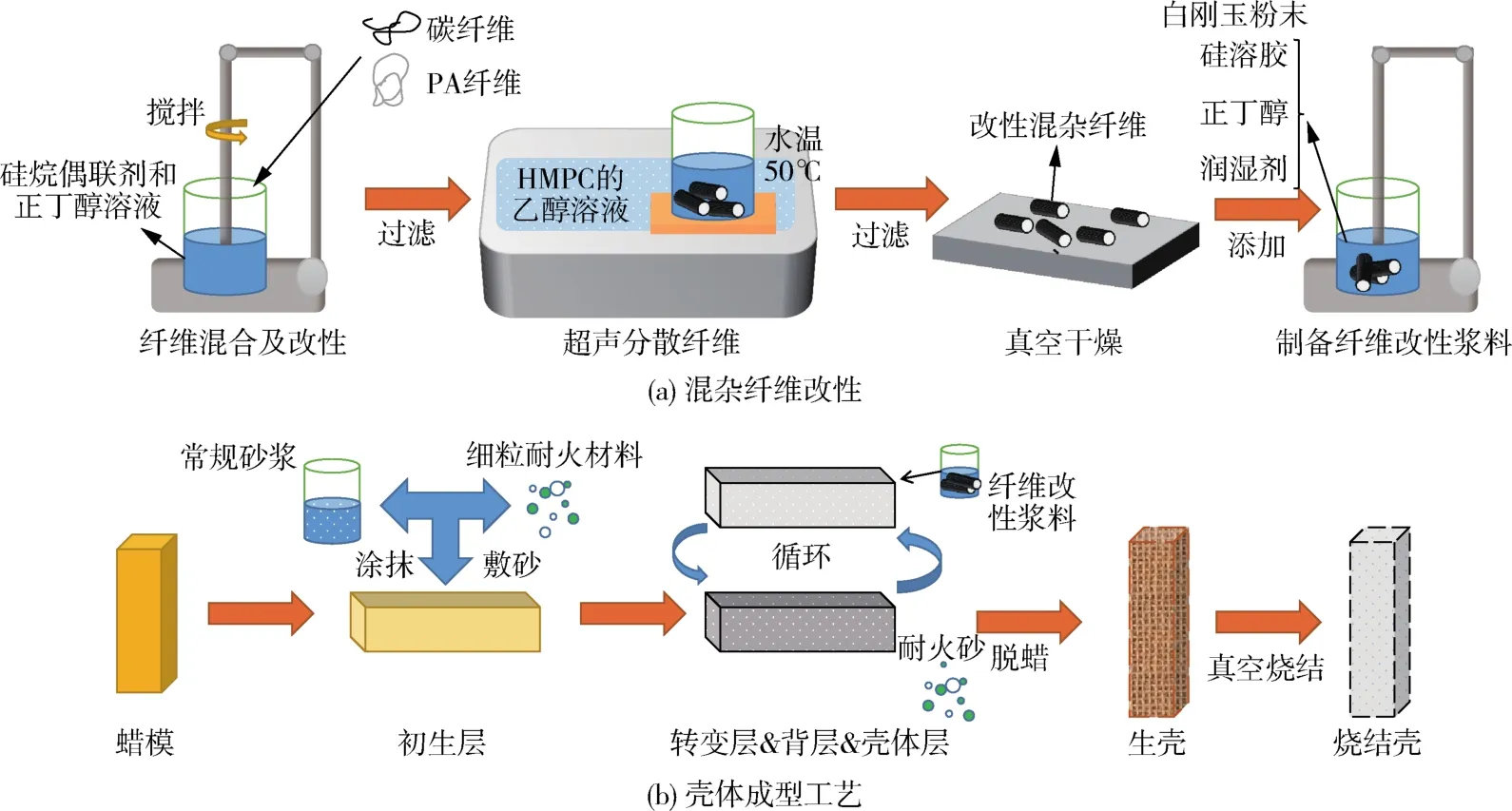

Lu等[31]用等质量的CF和PA66纤维(NF)短混杂纤维,加入硅烷、硅溶胶、正辛醇等助剂制备纤维上浆剂,对硅溶胶型壳进行改性(图4)。杂化纤维均匀分布在基体中,浆料与改性纤维之间润湿性良好,CF和NF的互锁纤维网络,有利于增加改性硅溶胶壳的裂纹扩展路径和断裂能。壳体中残留的CF可有效耗散负载的能量。Xu等[27]制备了一种以环氧树脂为基体,添加对氨基苯甲酸(PABA)的上浆剂,并用三乙醇胺(TEA)进一步中和,提高其水溶性,研究对PA/CF复合材料的改性效果。上浆后,CF与树脂基体结合紧密,表现出更好的界面性能,拉伸强度、弯曲模量以及缺口冲击强度均得到提升。30%CF含量下,由7.7 kJ/m2提升至13.7 kJ/m2。同时X射线光子能谱分析(XPS)结果表明,因PABA和TEA的引入CF表面出现C—N键,通过C—N与C=O间氢键的形成能进一步改善CF和PA之间的界面粘合,提高了材料的界面性能,使复合材料的韧性提升。

图4 熔模铸造用混杂纤维改性硅溶胶型壳的制备工艺Fig.4 Preparation process of silica sol shells modified by hybrid fiber for investment casting

3.2 CF表面物理改性

除上浆剂外,常用的物理表面改性方法还有超声分散、表面活性剂处理及电化学沉积法等。Zang等[32]用聚二烯丙基二甲基氯化铵(PDDA)对氧化石墨烯进行修饰(P-SG)并与CF混合超声处理,使P-SG成功附着在CF表面得到PA6/C-SG复合材料。试验结果(图5)表明改性复合材料的冲击强度随着CF含量的增加而显著增加,CF含量为13%时的冲击强度为36.52 kJ/m2,冲击性能提高了113.17%。文章指出PDDA将SG改性为双面胶带,将CF与PA6树脂连接,从而改善填料与基体之间的界面相容性,显著提高材料的力学性能及电性能。

图5 不同SG、C-SG及未改性CF含量下PA6和CF/PA6复合材料的冲击强度Fig.5 Impact strength of PA6 and CF/PA6 composites with different SG,C-SG and unmodified CF contents

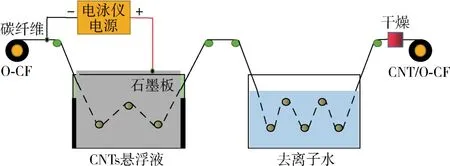

张加贝[33]用聚乙烯亚胺(PEI)对CNT进行修饰,采用阴极电泳沉积技术,进行CNT的电泳沉积(图6)。SEM照片表明CNT之间没有出现团聚在一起的现象。用单纤维断裂法对PP/CF、PP/O-CF、PP/CF/CNT的界面剪切强度进行了表征。并在偏光显微镜下观察纤维的断裂形貌。其中多尺度增强体系,纤维附近有很多裂痕,试样断裂破坏处纤维没有从基体中拔出。说明多尺度纤维的界面结合力有明显的提升,且力学性能测试表明多尺度增强复合材料的拉伸强度和韧性都有一定程度的提升。

图6 CF的电泳沉积处理Fig.6 Electrophoretic deposition of carbon fiber

3.3 CF表面化学改性

除物理改性手段外,CF也可在溶液环境中,通过选择性地修饰材料表面以赋予更多的活性基团,增加界面结合力;或用其他溶剂,改善CF表面的粗糙程度,以控制表面的化学性能。

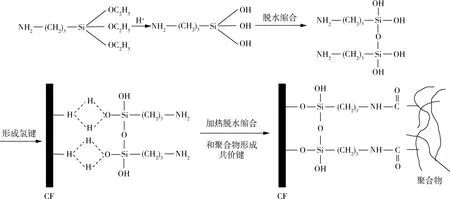

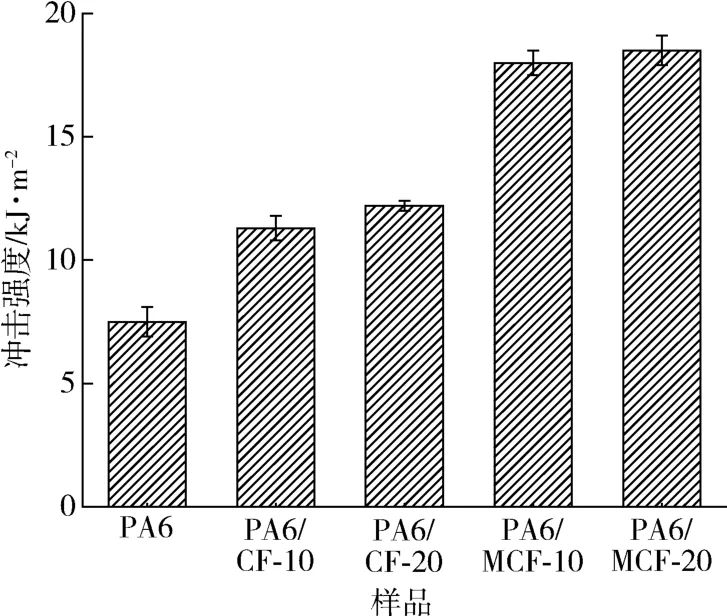

偶联剂法是处理CF表面的方法之一,通过分子上化学性质不同的官能团,在纤维与基体间形成桥接,改善界面性能,进而影响材料性能[21]。偶联剂的化学结构和官能团的不同会直接影响性能的改性效果。赵雨花等[34]研究了用不同种类及类型的偶联剂表面处理的CF对CF/聚醚型聚氨酯复合材料的力学性能的影响。发现各类偶联剂中,胺基硅烷类最好,其可以与PU结构形成氢键或与过量的异氰酸酯基反应形成化学键。Sang等[35]用硅烷偶联剂(KH550)对CF 进行表面改性,制备PA6/CF复合材料(图7)。无缺口冲击试验结果(图8)改性CF含量为20%时,PA6/CF的无缺口冲击强度达最大值(18.5±0.6)kJ/m2,比未处理相应含量高达52%。处理过程中乙氧基水解形成的羟基,会与纤维表面的羟基发生化学反应;此外—NH2与PA6的—COOH端基建立共价键,在CF和PA6基体之间建立界面键。焦子剑等[36]以丙酮/硝酸/KH550复配处理CF,制备改性PLA/CF复合材料,冲击强度达36.54 kJ/m2,较未改性PLA/CF提高了15.89%。除前述化学键结合理论外,该研究认为KH550的加入亦增大了表面粗糙度,形成层状KH550硅烷偶联剂薄膜,增大CF与PLA的相互作用,提高CF与PLA树脂的啮合中心,使两相的界面黏合强度增加。偶联剂也可以提高CF表面其他改性物质的接枝量和界面相互作用,提高材料性能。Zhu等[37]以超支化聚甘油(HPG)为新型偶联剂,在CF表面接枝氧化石墨烯(GO),在CF表面引入大量羟基,提高了GO的接枝量、对PA6/CF复合材料的界面性能起到关键作用,复合材料的IFSS比退浆PA6/CF复合材料高54.6%,达到66.2 MPa。

图7 用硅烷处理CF复合材料的步骤示意图Fig.7 Schematic diagram of the steps for treating carbon fiber composites with silane

图8 PA6、PA6/CF和PA6/MCF的非缺口Izod冲击强度Fig.8 Non-notched Izod impact strength of PA6,PA6/CF and PA6/MCF

等离子体氧化法也是CF表面改性的有效方法,常用低温等离子体对CF表面进行刻蚀、形貌改变及化学官能团的引入。CF经等离子体撞击在CF表面,可以刻蚀CF表层,并在CF表面引入新的化学结构及官能团,影响纤维的表面性能,增大纤维表面粗糙度及表面积[38]。张成等[39]采用低温等离子体对CF进行表面处理,发现对CF表面有刻蚀效果,CF表面产生极性,有羟基、羧基、羰基等官能团。Chang等[40]利用氧气等离子体对CF表面进行改性,刻蚀纤维表面的同时CF表面的含氧官能团含量增加,表面活性增大,改善了CF与PA基体间的浸润性。Altay等[41]对再生CF进行了不同功率的常压等离子体处理,并制备了PP/CF复合材料。100 W时处理效果最佳,获得的PP/CF综合力学性能较优。然而,等离子体装置复杂,成本较高,具有一定的时效性,限制了其在工业化方面的应用。

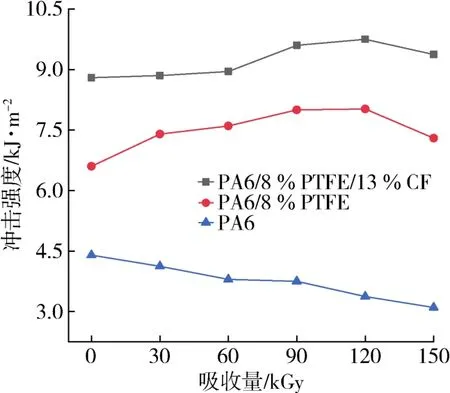

高能粒子辐射改性则是指纤维表面经高能射线射出的微粒子轰击后,导致纤维表面粗糙度、比表面积的增加或发生化学反应引入新的活性自由基或官能团,增加纤维表面活性点,使树脂基体可对纤维进行更好地附着[42]。活性官能团的引入能有效增加纤维表面的活性,增强了与树脂间的浸润性及物理相互作用力,达到提升材料韧性的目的。杨明成等[43]以超细聚四氟乙烯(PTFE)粉末作为功能填料,制备了PA6/PTFE/CF复合材料;利用60Co-γ射线对该复合材料进行了辐射改性。较未照射组经过120 kGy辐照处理后,其力学性能均有提升,冲击强度(图9)提高了11.7%。对CF表面进行辐照处理可以提高其表面的活性,但过度辐照会破坏CF表面结构,进而影响复合材料的界面结合力。

图9 吸收剂量对PA6/CF/PTEF复合材料冲击性能的影响Fig.9 Effect of absorbed dose on impact properties of PA6/CF/PTEF composites

4 加工成型工艺调控

CF热塑树脂性复合材料板材的成型加工以及材料部件连接技术也是影响最终材料性能的重要影响因素。可通过控制材料成型过程中的成型温度、成型压力等,调控复合材料的界面结合情况,改变界面性能[44]。常舰等[45]探究了温度、降温速率、压力等不同工艺参数对PPS/CF复合材料层间断裂韧性的影响。成型温度越高,树脂基体黏度越低,流动性更好,对CF的润湿更完全,界面接触面积增大,故同等裂纹扩展长度下,试样撕裂所需要的载荷值越大,即Ⅰ型层间断裂韧性(GⅠC)越高。而对于成型压力,在高压下,因分子链运动受阻,树脂与基体无法更好浸润,需选取适当的压力成型条件。适当的降温速率(32℃/min)亦可使复合材料的韧性得以提升。降温速率太低,PPS基体中球晶尺寸较大,复合材料韧性差;较快的降温速率会使基体结晶度降低,损失一部分强度。史如静等[46]研究了PEEK/CF复合材料的工艺条件影响效果。复合材料板成型温度越高,树脂-纤维间界面粘合作用改善效果越好。成型压力适中时,PEEK/CF复合材料的GⅠC更高。适当提高降温速率,有利于提高Ⅰ型层间断裂韧性,但降温速率过高时会在基体-纤维界面附近引入较大的内应力,导致PEEK/CF复合材料的韧性下降。

控制降温速率也可调节某些热塑性树脂的结晶度及晶型,从而影响复合材料的力学性能。如在复合材料中纤维和基体界面处出现横晶时,具有界面横晶层比球晶层界面的复合材料具有较高的模量,而且在屈服点前断裂其拉伸强度、剪切强度均高于球晶层[44]。曹硕等[47]研究了结晶行为对PPS/CF力学性能的影响。PPS晶体的成核方式以异相成核为主,CF使其晶体的空间生长维数受到限制,降温速率越快,晶核数量越多且球晶平均尺寸越小,小尺寸球晶间的界面层增多,在材料断裂时可吸收更多的能量;同时无定形区更易松弛与屈服,材料的韧性更好。随降温速率的提高,材料的缺口冲击强度从62.0 kJ/m2提高至72.3 kJ/m2,提高了15%。

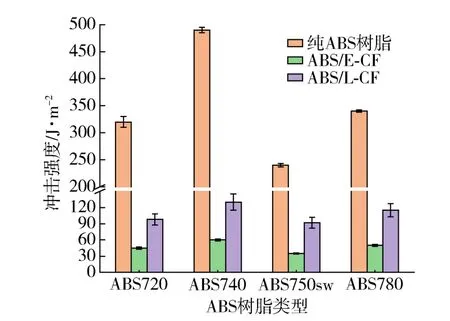

不同的成型方法对材料的最终力学等其他性能也有着显著的影响[48]。Lee等[49]分别制备了挤出/注射工艺和长纤维热塑性塑料(LFT)/注射成型工艺的ABS/CF复合材料,并对比了2种工艺对材料的纤维长度分布、拉伸、冲击等性能的影响。结果表明,ABS/L-CF复合材料中的最小CF长度约为ABS/E-CF复合材料中最大纤维长度的3倍。ABS/L-CF的冲击强度比ABS/ECF高约105%~155%(图10)。长纤维分布和高长径比使得ABS/L-CF在抵御冲击、能量扩散方面发挥积极作用,丁二烯组分更高实验组(ABS740)的冲击性能更好说明了ABS中丁二烯组分有助于能量的吸收。LFT颗粒更有利于提高ABS/CF复合材料的力学性能。

图10 不同A、B和S成分的纯ABS、ABS/E-CF和ABS/L-CF复合材料的冲击强度Fig.10 Izod impact strengths of neat ABS,ABS/E-CF and ABS/L-CF composites with different A,B and S compositions

5 结语

近些年来以CF增强树脂基复合材料为代表的先进复合材料已成为材料领域应用的宠儿,用以代替金属材料是当今世界航空制造业的重要发展趋势。相比于热固性复合材料,热塑性材料有着可回收性、超快速生产节拍、高损伤容限和良好的耐湿热性能等优势。复合材料的性能主要受界面性能的影响,所以对于CFRTP的增韧领域,则可以通过CF或树脂基体改性、成型工艺、界面结构设计等,提高界面结合情况,赋予材料良好性能。随着CF材料生产技术的成熟、产量的提高、成本的降低、性能的逐渐改善,CF复合材料有望进入到航空、建筑、电器等生活各个领域。