耐油增容剂POE-g-AN对EVA/PE-LLD电缆料性能影响的研究

张文龙,张 琳,陈 宇

(1.哈尔滨理工大学材料科学与化学工程学院,哈尔滨 150080;2.扬州龙达电工材料有限公司,江苏 扬州 225222;3.北京华腾新材料股份有限公司,北京 100080)

0 前言

冶金、石油、化工行业中的许多工艺过程常常需要电缆在油性环境下服役[1-3]。然而非极性的聚烯烃电缆在油的作用下,会因溶胀而丧失使用性能,工业领域为实现电缆在油性环境下仍能够保持良好的电性能和力学性能等,对电缆料耐油性做了大量的研究。因此,耐油聚烯烃电缆料成为人们的研究热点之一[4-6]。

邵如等[7]使用聚乙烯接枝马来酸酐(PE-g-MAH)改性EVA/氢氧化铝(ATH)体系,发现接枝物的加入可以促进体系的结晶并提升材料的整体极性,从而改善材料的耐油性能。Zou等[7]使用MoO3和SiO2改性丁腈橡胶(NBR)/EVA研究发现,由于NBR分子链中的极性氰基基团—C≡N与纳米SiO2表面的极性Si—OH基团形成了强偶极作用,使得共混物的耐油性能和拉伸强度获得提升,但是改性材料的断裂伸长率下降。邹欢等[8]使用NBR来增强EVA/氢氧化镁(MH)交联复合材料的耐油性能。实验表明,NBR的加入提升了复合材料的耐油性能,但是NBR和EVA的力学性能持续降低,当NBR含量为40%时,改性电缆料的耐油性能达到最佳,此时拉伸强度降低了29.3%,断裂伸长率降低了22.2%,样品的质量增加率为10.7%。由于EVA材料的强度和模量较低,因此,汪子健[9]在EVA/乙烯丙烯酸酯橡胶(AEM)体系中加入高密度聚乙烯(PE-HD)来提升材料的强度和模量,熔融共混后,制得了一种耐油复合材料,PE-HD的加入使复合材料的力学性能获得改善,拉伸强度增加了15.6%,但耐油性明显下降。

可见,高醋酸乙烯(VA)含量的EVA分子极性大,具有良好的耐油性,是目前耐油电缆料普遍采用的基体。但是高VA含量放热EVA力学强度低,无法满足电缆使用性能要求,需要采用高强度的非极性聚烯烃进行改性,例如PE-LLD、HDPE等。但高VA含量的EVA与这类聚烯烃极性相差较大,两者相容性不好,且共混均匀困难[10-14]。基于此,本文采用POE-g-AN耐油增容剂,对EVA/PE-LLD共混体系进行研究,探讨其对共混体系的耐油性能、力学性能、电性能的变化规律。

1 实验部分

1.1 主要原料

EVA,VA含量为45%,美国杜邦化学公司;

PE-LLD,7042,高合化学株式会社;

POE-g-AN,自制[15];

抗氧剂1010,工业纯,经天纬化工有限公司。

1.2 主要设备及仪器

转矩流变仪混炼器,RTOI-06/02,苏州市普同实验分析仪器有限公司;

平板硫化机,QLB-D,邢台隆德利机械制造厂;

电子万能材料试验机,AGS-J10 KN,日本SHIMADZU公司;

高阻计,ZC46A,北京惠图电气有限公司;

精密直流耐压测试仪,AN7140,深圳市安规检测设备有限公司;

精密电容电桥,QS405,苏州蓝巢电器有限公司;

扫描电子显微镜,FEI Sirion 200,皇家飞利浦公司。

1.3 样品制备

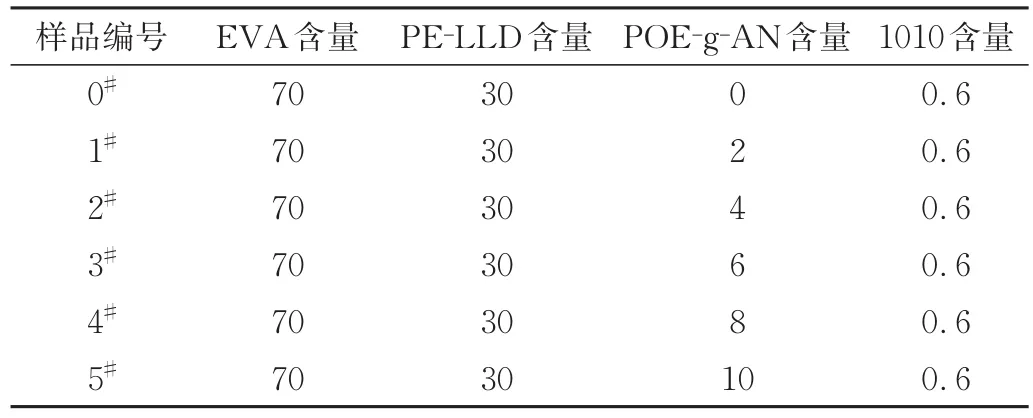

如表1所示,按照70∶30的质量比称取一定质量的EVA、PE-LLD树脂颗粒,再称取一定质量的POE-g-AN(接枝率为6.22%),加入到转矩流变仪混炼器中熔融共混,获得电缆料的共混物,并置入模具(100 mm×100 mm×1 mm)中经平板硫化机压片并根据相应测试的具体要求冲压成一定形状测试用样品。

表1 耐油电缆料的样品配方表Tab.1 Formula of oil-resistant cable material

1.4 性能测试与结构表征

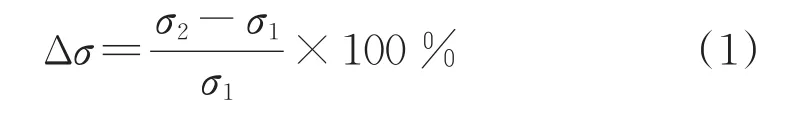

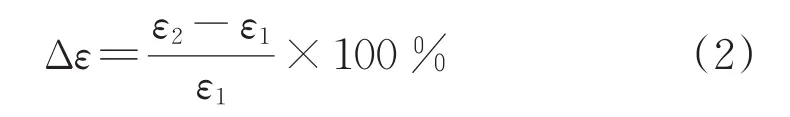

耐油性测试:依照GB/T 1690—2010标准对材料进行耐油测试,实验用油:3#标准油(IRM903),将各组样品制成宽度为4 mm、标距为25 mm的Ⅱ型哑铃条,浸没至盛满3#标准油的烧杯中,温度设定为(23±2)℃,时间为168 h,分别测试浸油前后拉伸强度、断裂伸长率、质量及体积,计算变化率。浸油前后拉伸强度的变化率计算公式如式(1)所示:

浸油前后断裂伸长率的变化率如式(2)所示:

式中 Δσ——浸油前后拉伸强度的变化率(Δσ>0时,浸油后拉伸强度升高;Δσ<0时,浸油后拉伸强度降低),%

Δε——浸油前后断裂伸长率的变化率(Δε>0时,浸油后断裂伸长率升高;Δε<0时,浸油后断裂伸长率降低),%

σ1——试样浸油前的拉伸强度,MPa

σ2——试样浸油后的拉伸强度,MPa

ε1——试样浸油前的断裂伸长率,%

ε2——试样浸油后的断裂伸长率,%

按式(3)可得浸油前后质量的变化率:

式中 Δm——试样浸油前后质量变化率(Δm>0时,浸油后材料质量增大;Δm<0时,浸油后材料质量减小),%

m1——试样浸油前的质量,g

m2——试样浸油后的质量,g

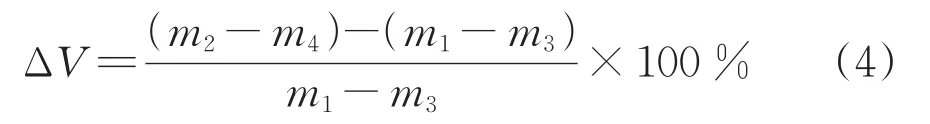

按式(4)可得浸油前后体积的变化率:

式中 ΔV——试样浸油前后体积变化(ΔV>0时,浸油后材料体积增大;ΔV<0时,浸油后材料体积减小),%

m3——试样浸油前在水中的质量,g

m4——试样浸油后在水中的质量,g

力学性能测试:依照GB/T 1040.2—2006标准,使用拉伸试验机测试材料的拉伸强度和断裂伸长率,试样为宽度4 mm、标距25 mm的Ⅱ型哑铃条,拉伸速度为200 mm/min;

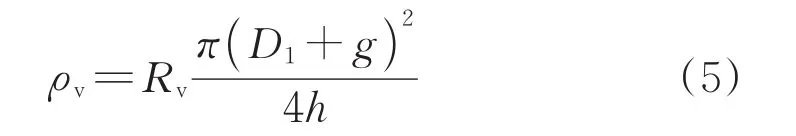

体积电阻率测试:依据GB/T 1410—2016标准,使用高阻计按式(5)对样品的体积电阻率进行测试。

式中ρv——体积电阻率,Ω·m

Rv——接枝产物的体积电阻,Ω

D1——测量电极的直径,本实验中为0.05 m

g——两电极间距,本实验中为0.002 m

h——试样厚度,m

直流击穿场强测试:依据GB/T 1408.1—2016标准,采用AN7140型精密直流耐压测试仪测试样品的直流击穿场强,以1 kV/s的升压速度连续升压。电极的直径为25 mm,将待测试样分别制成50 mm×50 mm×1 mm的试样,升压速度为1 kV/s。式(6)为击穿场强EB的计算公式,利用minitab通过Weibull分布拟合分析出击穿场强特征值。

式中EB——击穿场强,kV/mm

UB——击穿电压,kV

D——试样有效击穿点处的厚度,mm

扫描电子显微镜测试:试样样品经液氮脆断处理后,对断面喷金。每个样品取多个区域,采用扫描电子显微镜观察其断口形貌,加速电压为15 kV。

2 结果与讨论

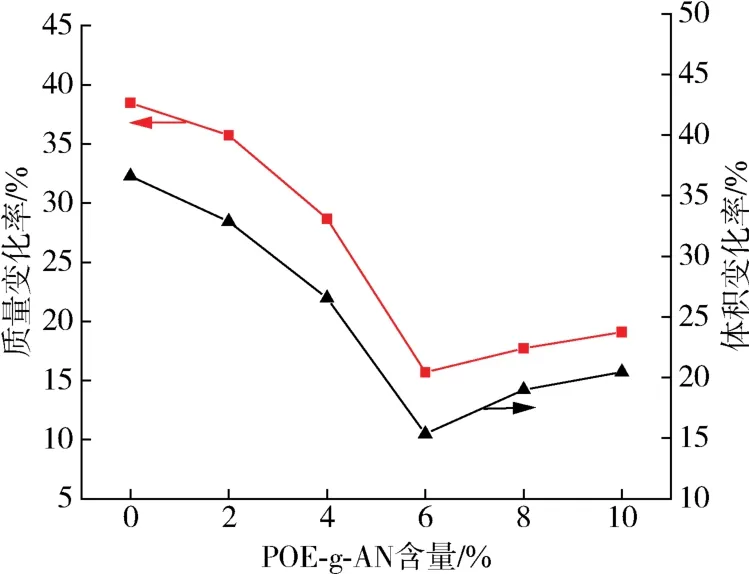

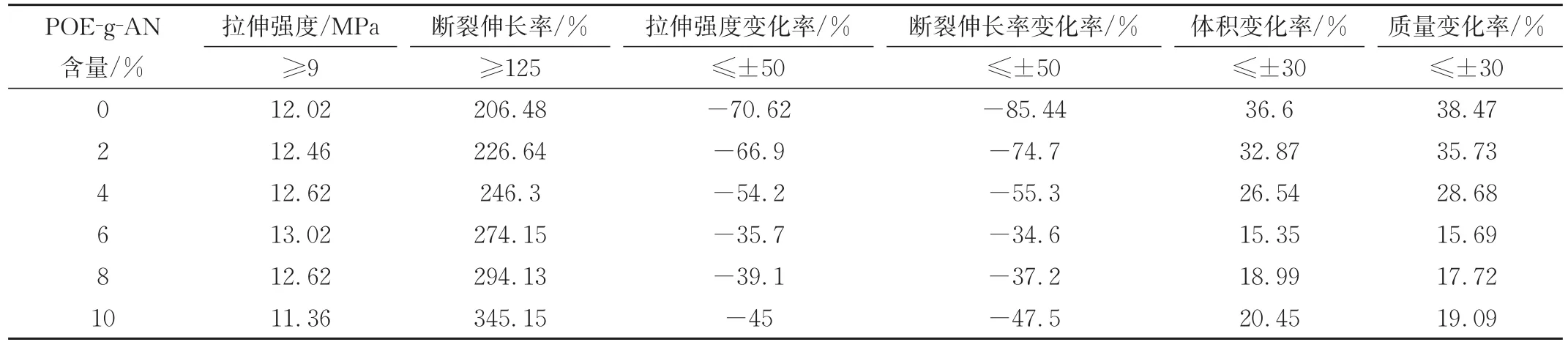

2.1 POE-g-AN含量对耐油性能的影响

由图1、表2可知,未添加POE-g-AN的电缆料浸油前后的质量变化率达到38.47%,体积变化率达到36.60%,拉伸强度变化率达-70.62%,断裂伸长率变化率为-85.44%。远超过相关工业要求的额定值,不能保证其在油性环境中的使用。随着电缆料中POE-g-AN含量的增加,聚烯烃体系内各组分间的相容性增强,不同组分相界面层的缺陷减小,同时引入的氰基—C≡N提高了电缆料内部和表面的极性,穿过试样表面进入材料内部的油分子数目减少,渗透至材料内部的油分子被周围极性基团包裹,扩散能力减弱,因此耐油实验前后材料的力学性能损失减少。当接枝物含量为6%时,改性电缆料的力学性能损失量最小,此时拉伸强度变化率和断裂伸长率绝对值相对于未改性前的70.62%、85.44%降低到35.7%、34.6%,体积变化率由36.6%降低到15.35%,质量变化率从38.47%降低到15.69%,耐油性显著增强。当改性电缆料中的接枝物含量占比大于6%时,POE-g-AN过多的添加致使材料内部各树脂相界面层厚度增加,缺陷增多,两相间的结合力变弱。从材料表面的缺陷处渗进材料内部的油分子量增加,进入内部的油分子又通过缺陷继续扩散,使得材料整体耐油性下降

图1 POE-g-AN含量对复合材料质量和体积变化率的影响Fig.1 Influence of graft dosage on the mass and volume change rate of the composite materials

表2 耐油实验数据表Tab.2 Formula of oil resistance test

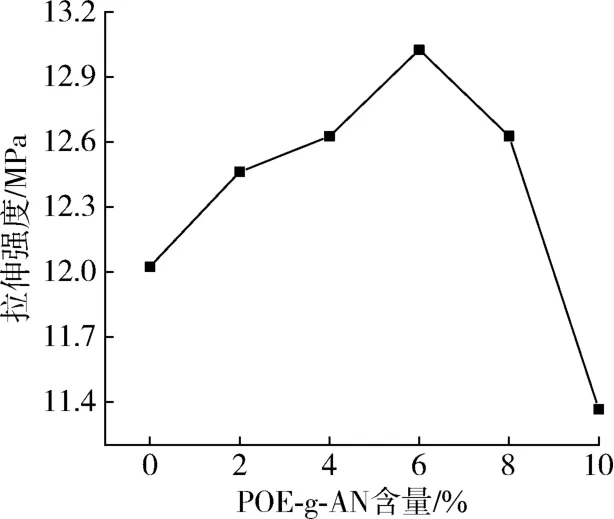

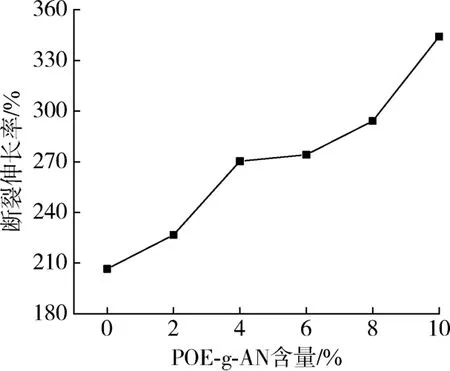

2.2 POE-g-AN含量对力学性能的影响

由图2可见,材料的拉伸强度随接枝物的含量先增加,在含量为6%时,达到最大值13.02 MPa,当含量高于6%时,拉伸强度降低。这是由于改性材料中的接枝物含量小于6%时,极性接枝材料的加入使3种基体树脂之间的相容程度得到改善,促进了极性相EVA和非极性相POE、PE-LLD界面之间形成较稳定的过渡层,树脂相之间的缺陷减少,材料抵抗拉伸应力的能力变强,材料的拉伸强度获得提升。当POE-g-AN含量过大时(>6%),电缆料中柔性分子链增多,电缆料内部存在大量的缺陷,断裂面出现较多的孔隙,拉伸强度逐渐减小。而从图3中可见材料的断裂伸长率随着接枝物含量的增加持续升高,原因可能是由于POE内部存在长链α烯烃所形成的无定形区,具有橡胶态的性质,是一种柔性高分子材料,因此随着POE-g-AN含量的增加,电缆料的柔性越来越高,断裂伸长率一直增大。因此当改性电缆中POE-g-AN的含量为6%时,材料的拉伸强度达到最大值13.02 MPa,比未加接枝物时增大了8.5%,断裂伸长率为274.15%,材料的整体力学性能最佳。

图2 POE-g-AN含量对复合材料拉伸强度的影响Fig.2 Influence of POE-g-AN content on tensile strength of the composite materials

图3 POE-g-AN含量对复合材料断裂伸长率的影响Fig.3 Influence of POE-g-AN dosage on elongation at break of the composite materials

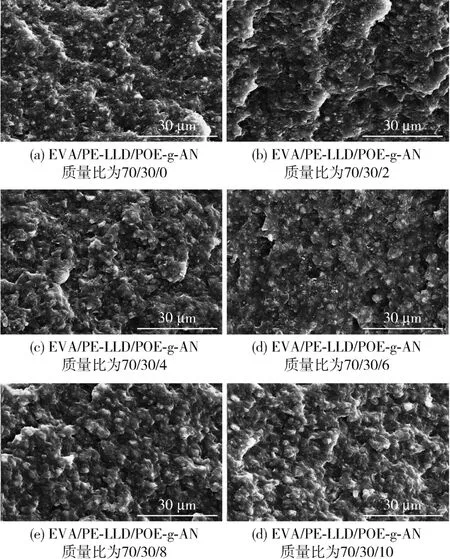

2.3 POE-g-AN含量对体系微观形貌的影响

图4为POE-g-AN含量分别为0、2、4、6、8、10份时的耐油电缆试样断面形貌。如图4(a)所示,由于树脂基体是EVA、PE-LLD两者的共混物,极性的EVA树脂同非极性树脂PE-LLD相容性不佳,故未添加POE-g-AN时,材料断面中出现较大的PE-LLD团块。观察图4(a)~(d)可知,当接枝物含量较小时(< 6%),随着接枝物含量的增加,PE-LLD在EVA基体中的分散性得到改善,原因可能为POE-g-AN在该共混体系中起“偶联和桥梁”的增容作用,具体说:该接枝物的非极性部分(POE)与体系中PE-LLD相似相溶,结合性好;而极性部分(—C≡N)与体系中的EVA的极性部分(—COOR)发生了偶极相互作用;因此POE-g-AN的增容作用,提升了体系中EVA和PE-LLD之间的相容性,故材料中的PE-LLD团块逐渐减小。当接枝物含量增加至6%时,由于增容作用,极性树脂和非极性树脂之间的相容性效果达到最佳,团聚几乎消失。由图4(d)~(f)可以看出,当接枝物含量大于6%时,随着POE-g-AN含量的增加,材料内部极性部分和非极性部分的界面层虽有一定增厚,但由于POE-g-AN接枝率较低,过量的POE-g-AN加入使得体系中非极性部分大量增加,会导致非极性部分团聚,引起大量的缺陷,断裂面出现较多的孔隙。综上分析,当接枝物含量为6%时,改性材料各相间相容性最好,各组分分布得最均匀。

图4 POE-g-AN含量对复合材料断面形貌的影响Fig.4 Influence of POE-g-AN dosage on the fracture morphology of the composite materials

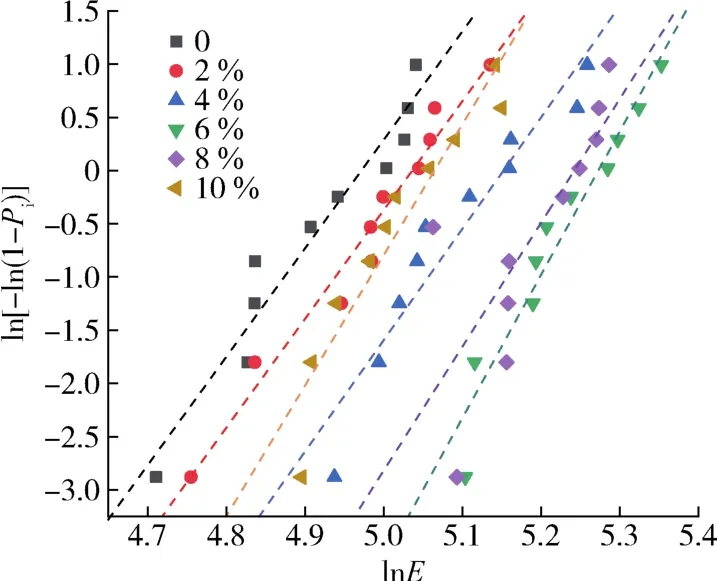

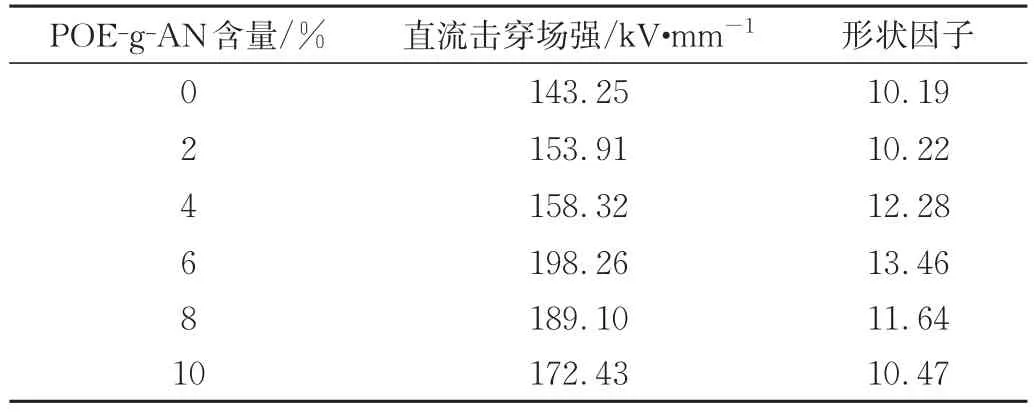

2.4 POE-g-AN含量对直流击穿场强的影响

从图5和表3可知,未进行改性时,材料的击穿场强和形状因子分别为143.25 kV/mm和10.19。经POE-g-AN改性后,材料的直流击穿场强和形状因子随着接枝物含量的增加逐步升至最大值198.26 kV/mm和13.46。这可能是当接枝物的含量小于6%时,POE-g-AN能够使体系均匀地分散,随着接枝物含量的增加,材料内引入的—CN基团量增加,使材料的化学陷阱能级深度和密度增加,限制了载流子的运动,同时内部的π键能够均化场强,降低了材料内部电场的畸变,使材料的击穿强度获得提升[16-18]。但是,当接枝物的含量大于6%,随着POE-g-AN的增多,接枝物不容易在电缆体系内分散,发生团聚,导致体系内产生大量缺陷,使材料特征击穿值下降。当POE-g-AN含量为6%时,改性电缆料体系的特征击穿值达到最高至198.26 kV/mm,比未添加接枝物改性电缆料的击穿场强(143.25 kV/mm)提高了38.39%,β值为13.46。

图5 不同POE-g-AN含量的复合材料直流击穿场强分布拟合图Fig.5 Fitting diagram of DC breakdown field intensity distribution of the composite materials with different POE-g-AN dosage

表3 不同POE-g-AN含量的复合材料的特征击穿场强及形状因子Tab.3 Characteristic breakdown field strength and shape factor of the composites with different dosage of POE-g-AN

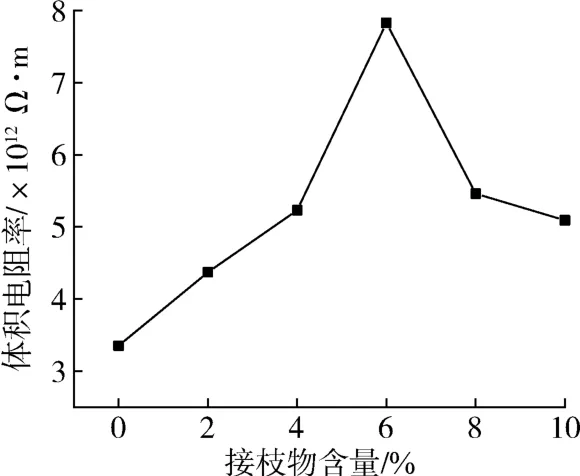

2.5 POE-g-AN含量对体积电阻率的影响

如图6所示,随着POE-g-AN含量增加到6%,材料的体积电阻率逐步从3.4×1012Ω·m升至最大值7.88×1012Ω·m。这是由于随着接枝物含量的增加,体系中分散均匀,—CN基团数目也逐渐增多,导致材料的化学陷阱能级深度和密度提高[16-18],大量的载流子被化学陷阱约束,材料内部的载流子迁移时受极性基团所形成的陷阱的作用,其运动受到阻碍,材料的体积电阻率升高。当POE-g-AN含量增至8%时,材料的体积电阻率从最大值7.88×1012Ω·m下降到5.46×1012Ω·m,原因可能是POE-g-AN过量时,由于材料内形成的缺陷增大,在内部形成的陷阱密度降低,载流子迁移率升高,降低了材料的体积电阻率。

图6 POE-g-AN含量对电缆体系体积电阻率的影响Fig.6 Effect of POE-g-AN dosage on volume resistivity of the cable system

3 结论

(1)采用POE-g-AN对EVA/PE-LLD进行熔融共混改性,制备出一种耐油复合材料;

(2)随着POE-g-AN含量的升高,材料的耐油性能、力学性能和电性能获得明显提升。当材料中的POE-g-AN的含量为6%时,体系中各相间相容性达到最好,耐油性能最佳,拉伸强度变化率、断裂伸长率变化率、质量和体积变化率的绝对值达到最小,分别为35.7%、34.6%、15.69%和15.35%。击穿场强达到最高值199 kV/mm,体积电阻率最大为7.84×1012Ω·m;

(3)当POE-g-AN含量过多时,材料内部极性相和非极性相界面层缺陷增多,断裂面出现较多的孔隙,材料抵抗应力的能力变弱,油分子进入空隙在材料内部扩散,材料的力学性能、耐油性能和电性能下降。