一种基于多元感知的电动调平装置“虚腿”判定方法

付国华, 张礼学, 翟杰勇, 张应红

(1.桂林长海发展有限责任公司,广西 桂林 541001;2.陆军装备部 柳州地区军事代表室,广西 柳州 545000;3.桂林电子科技大学 机电工程学院,广西 桂林 541004)

随着现代战争对作战反应时间要求的不断提高,各类型武器装备的机动性也越来越强,车载发射已经成为重要趋势[1]。在车载武器装备到达预定位置后,要求能快速架设、快速调平,因而调平装置的作用越来越重要[2]。当前,电动调平装置在机动陆地装备如车载雷达、车载导弹、车载激光武器和火炮发射架等军事设备上得到了广泛应用[3-4],对于这类体积大、载荷重、设备工作平台水平度和抗倾覆性能要求高的装备,必须采用多点支撑的方式,以保证设备的支撑刚度和稳定性。然而,多点支撑电动调平装置在调平的过程中会出现过约束超静定问题,若不能对每个支撑点进行有效监控,准确判定每个调平支撑腿(以下简称支撑腿)是否触地,必然会存在一个或多个支撑点的支撑腿因不受力而处于悬空状态,即产生“虚腿”现象[1,5]。

目前,常用电动调平装置主要通过监控支撑腿伺服电机驱动控制器(简称驱动器)输出电流的变化来实现对“虚腿”的判定。伺服电机在工作过程中以额定转速输出,当支撑腿触地并承载时,其转矩发生较为明显的变化,驱动器的输出电流随之发生相应改变。因此,可通过监控驱动器输出电流的变化来判定其是否触地,一旦触地成功,则判定“虚腿”情况消除[6]。基本判定策略:通过试验验证法寻找一个较为准确的支撑腿在触地时驱动器的输出电流(以下简称触地电流),设定为Iin,当调平装置开始工作时,各驱动器的实时输出电流设定为Iout,在一段连续的时间内(如0.5或1 s),当某个驱动器Iout>Iin时,则判定其对应的支撑腿触地成功[7];当所有支撑点的支撑腿都触地成功后,根据相应的调平策略和算法进行自动调平。但上述判定方法易受机械结构摩擦力的影响,尤其是长久贮存或应用在冬季寒冷地区的设备,支撑腿伸缩机构的相对运动部位易存在锈蚀或收缩、结冰霜等现象。当设备进行调平时,某些支撑点摩擦力会突然变大,致使驱动器Iout因达到触地电流判定条件而出现触地误判,此时若继续调平,完成后将存在“虚腿”现象,从而破坏设备的支撑刚度和稳定性,导致设备处于异常工作状态,轻则影响设备性能,重则使设备无法使用或发生危险事故。

鉴于此,提出一种基于倾角、旋变和驱动器Iout多元感知的电动调平装置“虚腿”判定方法。通过多元感知获取相应信息,将多元信息结合主动干预控制调平平台的状态变化,同时辅以相应的算法与判定方法,可准确判定支撑腿是否触地,彻底消除电动调平装置调平工作过程中的“虚腿”现象,保证设备安全可靠工作。

1 模型搭建

1.1 电动调平装置结构组成

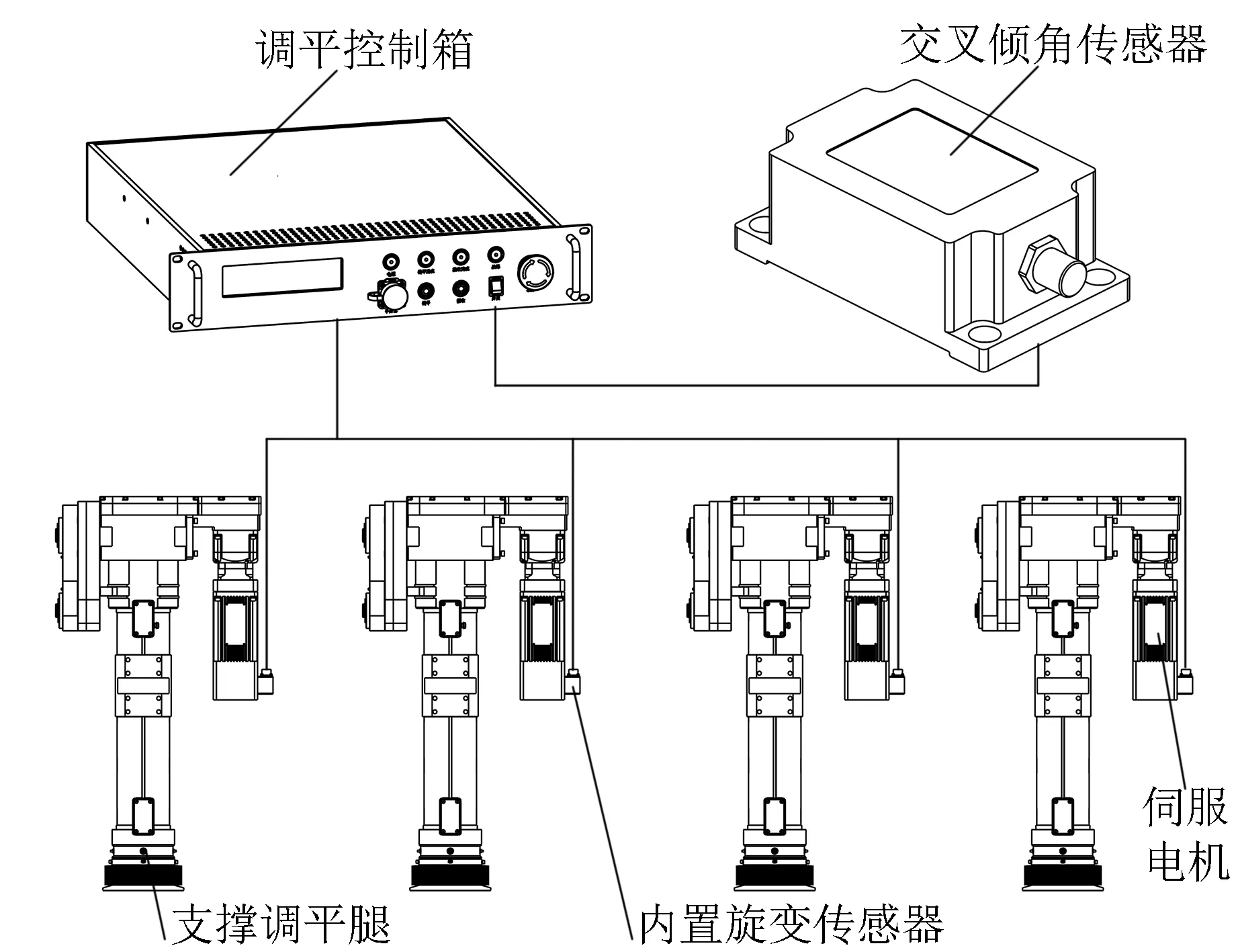

当前,四点支撑电动调平装置使用最为广泛,其主要由调平腿、调平控制箱、双轴倾角传感器和连接电缆等组成[8],如图1所示。支撑腿使用内置旋变传感器的伺服电机驱动,旋变传感器可将检测到的电机转子位置信号传送给驱动器;调平控制箱内部设置驱动器和调平控制板,驱动器不仅能将旋变传感器传来的电信号进行解码并获得伺服电机的转速信息,还可对电机进行转速控制,同时也能检测到输出到伺服电机的电流信息[9];双轴倾角传感器采用全温补高频响应高精度双轴数字输出型倾角仪,可检测平面坐标X、Y轴方向上的两路水平误差信号,输出与水平误差呈线性关系的角度显示信号[10]。

图1 四点支撑电动调平装置结构组成示意图

1.2 平台调平建模

四点支撑电动调平平台模型如图2所示。根据倾角传感器的安装位置,确定X、Y轴的轴向[10]。平台前后方向(车载平台前进或后退方向)为Y轴,左右方向为X轴(车载平台与车辆行进方向相垂直的方向)。传感器输出与水平误差(角度)成线性关系的X、Y轴的数字信号,通过该信号可找出平台的最高点[11-12]。

图2 平台调平模型

图2中平台的腿1、2端为Y轴的正方向;平台Y轴正方向左侧为X轴的正方向。2条相交且垂直的直线ED和EF所在平面为水平面,α为平台与水平面在X轴方向上的夹角,β为平台与水平面在Y轴方向上的夹角。通过倾角传感器检测X、Y方向上的倾角值α、β,根据倾角的正负可判定平台支撑的最高支撑点和最低支撑点[13-14]。X、Y轴倾角显示为正数时,则X、Y轴正方向处于高位,反之,则X、Y轴负方向处于高位。图2中所示状态,倾角传感器的X、Y轴倾角均为正数,即α>0,β>0,由此可知腿1、2一端高于水平面,为平台Y轴方向的高位,腿3、4一端则为平台Y轴方向的低位;腿1、3一端也高于水平面,为平台X轴方向的高位,腿2、4一端则为平台X轴方向的低位;因此腿1位置为平台的最高点,腿4位置为平台的最低点[15]。

假设腿1、2,腿3、4的X轴向间距为B;腿1、3与腿2、4的Y轴向间距为L;腿4、2在Y轴方向上的水平面落差为HY,42,腿4、3在X轴方向上的水平面落差为HX,43,腿3、1在Y轴方向上的水平面落差为HY,31,腿2、1在X轴方向上的水平面落差为HX,21,则HY,42=HY,31=Ltanβ,HX,43=HX,21=Btanα。

2 “虚腿”判定原理、策略

2.1 判定原理

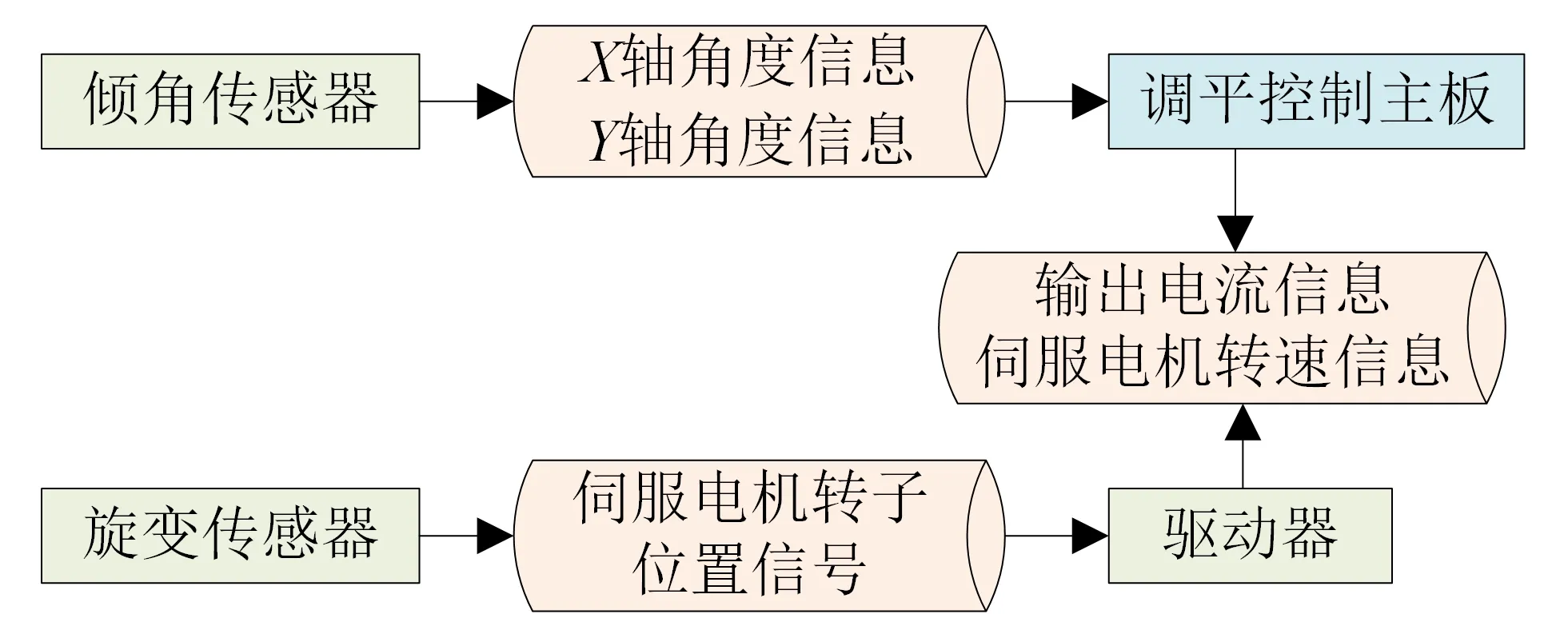

以四点支撑电动调平装置为例,在不增加配置的前提下,调平控制板通过双轴倾角传感器采集平台在X、Y轴的角度信息,通过旋变传感器采集伺服电机转速信息和驱动器输出电流信息(见图3),并采用相应的策略通过主动干预控制各个调平腿的伸出速度、伸长量来改变平台的水平状态,并观察平台水平状态变化与支撑腿工作状态变化的相互关系,以判定各支撑点的调平腿是否触地,若已触地,则“虚腿”消除,否则存在“虚腿”[16]。

图3 多元信息采集传输框图

2.2 判定策略

根据倾角传感器的工作原理,结合平台调平装置工作的安全性需求,采取“追高判定”、多元感知多重判定策略。“追高判定”主要根据倾角传感器获取的平台水平状态信息,由程序判断出最高点,保持相对最高点不动,按照从低到高的顺序向最高点靠拢[17],逐个测试每个支撑腿的虚实;将要测试的支撑腿往下伸长,直到倾角传感器在X、Y轴的任意一个方向变化到一定范围,判定过程只升不降,即向最高点看齐[3,18];当确认所有支撑点均无“虚腿”后,再进行后续的自动调平工作。多元感知多重判定策略则是为了提高平台“虚腿”判定过程的安全性。通过同时检测倾角传感器在X、Y轴的倾角、伺服电机的转速及某个支撑点支撑腿输出电流的变化,判定支撑腿是否成功触地,以消除“虚腿”,可避免出现诸如支撑腿出现机械故障(如摩擦力增大)、平台自身结构刚度不够、伺服电机工作异常及倾角传感器的故障等可能导致误判的现象,消除单个信息源造成的异常影响,保障设备安全。以四点支撑调平装置为例。

2.2.1 判定方法

在图2所示的平台调平模型平台上配置图1所示的四点支撑电动调平装置。假设其调平精度为6′,双轴倾角传感器的分辨率为0.06′,支撑腿的额定伸出速度v=4 mm/s,触地电流为Iin。由于倾角传感器的分辨率很高,反应过于灵敏,容易受到干扰,因此以调平精度值作为判定的临界值(也可根据实际需求与设备配置确定)。判定依据:1)支撑腿的工作正常;2)某个支撑点的支撑腿开始工作前和工作一定时间后导致倾角传感器的X轴或Y轴倾角变化量大于或等于临界值(即6′);3)倾角传感器的X/Y轴倾角变化量大于或等于临界值后,支撑腿驱动器的输出电流Iout>Iin。当3个条件皆满足时,则可判定该支撑点的支撑腿已触地,“虚腿”消除。

在临界角度值为6′、支撑腿伸出速度v的条件下,X、Y轴方向上判定前后的最小高度落差分别为HX,min=Btan 6′=0.017 5B、HY, min=Ltan 6′=0.017 5L,则判定其所需最短时间分别为TX,min=HX,min/4=0.000 44B、TY,min=HY,min/4=0.000 44L。常见的陆上设备载车,一般L≤6 000 mm,B≤2 400 mm,在此取L=6 000 mm,B=2 400 mm,则TY,min=2.64 s,TX,min=1.06 s。鉴于控制主板采集信息及程序运行的响应时间均为毫秒级,采用6′的临界角度值作为判定条件是合理的。另外,上述第3个判定条件主要是为了检测和防止倾角传感器工作中出现异常,只需判断空载和触地后轻微负载的状态即可,触地电流可以取一个较小的理论值。因此,在实际应用中,由于临界角度值和触地电流值均较小,判定过程中各支撑点处的平台位置变化及判定完成后平台的水平状态变化就会很小,使用本判定方法判定“虚腿”所需时间短、过程稳定性及安全性较好。

2.2.2 判定流程

首先判断Y轴方向上的高低,先将低的一端(2个支撑腿同时升高)升高到一定范围,判断该端X轴方向上的高低,将低的一侧先升高至“虚腿”消除,接着再升高另一侧至“虚腿”消除;然后再升高Y轴方向高的一端(2个支撑腿同时升高)到一定范围,此时判断该端X轴方向上的高低,将低的一侧先升高至“虚腿”消除,再升高另一侧至“虚腿”消除[19]。

以图2中的平台调平模型为例,具体流程见图4。从调平装置启动并进入自动工作模式开始,自动工作模式分为“虚腿”消除和自动调平2个阶段。第1阶段控制4个支撑腿伸出至触地并检测4个支撑腿全部触地则完成[20]。第1阶段开始时首先读取X、Y轴倾角值并存储,设此时X、Y轴的倾角值分别为α0、β0,若β0≥0,则说明平台在Y轴方向上,腿1、2一侧处于高位。为保证判定过程的安全,“虚腿”判定从处于低位的腿3、4开始,此时通过主动干预使腿1、2以0.9v伸出,腿3、4以v伸出,实时读取、存储X、Y轴的倾角值α1、β1,正常情况下腿3、4将先触地,即不满足β1-β0>3′,同时在未满足β0-β1≥6′前,4个支撑腿继续保持原设定速度伸出。当β0-β1≥6′且α1≥0时,腿4继续以v伸出,其余腿停止动作,继续实时读取、存储X、Y轴的倾角值α2、β2,同时读取腿4驱动器的输出电流I4out;当满足α1-α2≥6′且I4out>Iin时,判定腿4已触地,“虚腿”消除,此时腿3以v伸出,其余腿停止动作,继续实时读取、存储X,Y轴的倾角值α3、β3,同时读取腿3驱动器的输出电流I3out;当满足α3-α2≥6′且I3out>Iin时,判定腿3已触地,“虚腿”消除,此时腿3、4停止动作,腿1、2以v伸出,继续实时读取并存储X、Y轴的倾角值α4和β4;当满足β4-β3≥6′且α4≥0时,腿2继续保持额定速度伸出,其余腿停止动作,继续实时读取并存储X、Y轴的倾角值α5和β5,同时读取腿2驱动器的输出电流I2out;当满足α4-α5≥6′且I2out>Iin时,判定腿2已触地,“虚腿”消除,此时腿1以v伸出,其余腿停止动作,继续实时读取并存储X、Y轴的倾角值α6、β6,同时读取腿1驱动器的输出电流I1out;当满足α6-α5≥6′且I1out>Iin时,判定腿1已触地,“虚腿”消除,此时所有支撑腿均已消除“虚腿”,可进入第2阶段,开始自动调平工作。

由于设备实际调平工作环境较为复杂,通常基于倾角、旋变和驱动器输出电流多元感知来判定设备平台各支撑点支撑腿的“虚腿”状况,具体程序流程见图4。因驱动器内置控制电路能直接感知、检测伺服电机的工作状态,仅对伺服电机的转速做相应的控制,以改变支撑腿的实际伸出速度。图4中在腿1、2以0.9v伸出,腿3、4以v伸出的指令后,增加β1-β0>3′的判定条件,是为了解决腿1、2先触地情况下,腿4触地判定周期长或无法判定哪个支撑腿触地的问题,因为腿1、2悬空高度相比腿3、4要小很多,腿4全部伸出前,无法满足判定条件。正常情况下,腿3、4将先触地,但一旦出现腿1、2悬空高度相较腿3、4小很多的情况,就可能出现腿4伸出很长或完全伸出后才能达到判定条件,甚至出现完全伸出也达不到判定条件的情况,导致判定周期很长或出现故障。因此,图4中在支撑腿伸出时都要检测其是否已经达到行程尽头。

3 结束语

采用本策略可有效判断并消除“虚腿”,减少仅采用输出电流判断时存在的因机械结构摩擦力增大或气候原因导致机构抱死、设备结构刚度不够等因素给判断带来的干扰和误判,避免了如因触地电流取值过大导致判定过程中装备平台的水平状态往危险方向变化甚至出现倾覆的风险,以及因触地电流取值过小导致误判触地而无法完成装备平台调平,甚至出现装备调平完成后存在“虚腿”导致装备结构出现不可逆的形变等缺陷问题。在交付组装、调试过程中,无需再逐辆逐个对每个支撑点进行试验测试,可节省大量时间。目前已成功应用于某型车载电子干扰系统和某型激光毁伤系统装备,交付后获得用户一致好评。

基于倾角、旋变和驱动器输出电流的多元感知来判定调平腿触地和防止“虚腿”的方法,所需设备配置简单,均为市场上常见的电动调平装置配置,无需增加新配置,成本低,简便易行,且准确性高、可靠性及安全性好,可推广到工程机械及陆地国防车载式平台等需应用电动调平装置的装备中。