Inconel 600合金的微观组织及其热加工图

周宇森, 程晓农, 罗 锐, 高 佩,2, 刘 瑜,2, 袁志钟

(1. 江苏大学 材料科学与工程学院, 江苏 镇江 212013;2. 江苏银环精密钢管有限公司, 江苏 宜兴 214203)

Inconel 600合金是一种镍基高温耐蚀合金,综合性能佳,在700 ℃时依旧能够保持良好的性能。根据其性能优势,该合金经常被用于火电站或核电站的热交换器等设备,还应用于各种发动机部件,在酸碱工业也有一定应用[1-4]。随着火电与核电技术的发展,对镍基合金的加工提出了更高的要求。Inconel系列合金的变形区域窄,且很多情况下都需要进行热加工,所以对其热加工性能进行研究刻不容缓[5-7]。为解决合金变形区域窄的问题,近年来很多学者采用热加工图技术对热加工工艺进行指导,研究各种金属材料的热变形行为,如Qin等[8]利用热加工图研究了42CrMo钢铸坯双道次压缩的热变形行为,确定了双通径向应变的最佳加工窗口;Jeong等[9]利用热加工图理论研究了Sn0.5CoCrFeMnNi合金的热变形机制;廖斌等[10]利用热加工图研究了7A55铝合金在热变形的亚动态再结晶现象,得到了合适的热变形参数。

本文利用Gleeble-3500热模拟试验机对退火态Inconel 600合金进行不同参数的热压缩试验,研究变形条件对合金不同状态下流变应力的影响,探索其最佳变形范围,为热加工工艺提供清晰直观的合金热变形特征。基于DMM模型构建Inconel 600合金的热加工图,确定不同变形条件区域内的微观组织特征,并确定热加工窗口,为制定其热加工工艺提供科学理论依据。并对实际生产的热挤压荒管进行EBSD表征,进一步验证热加工窗口的准确性。

1 试验材料与方法

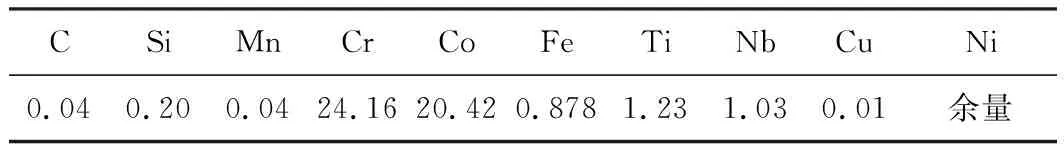

表1 Inconel 600合金的化学成分 (质量分数,%)

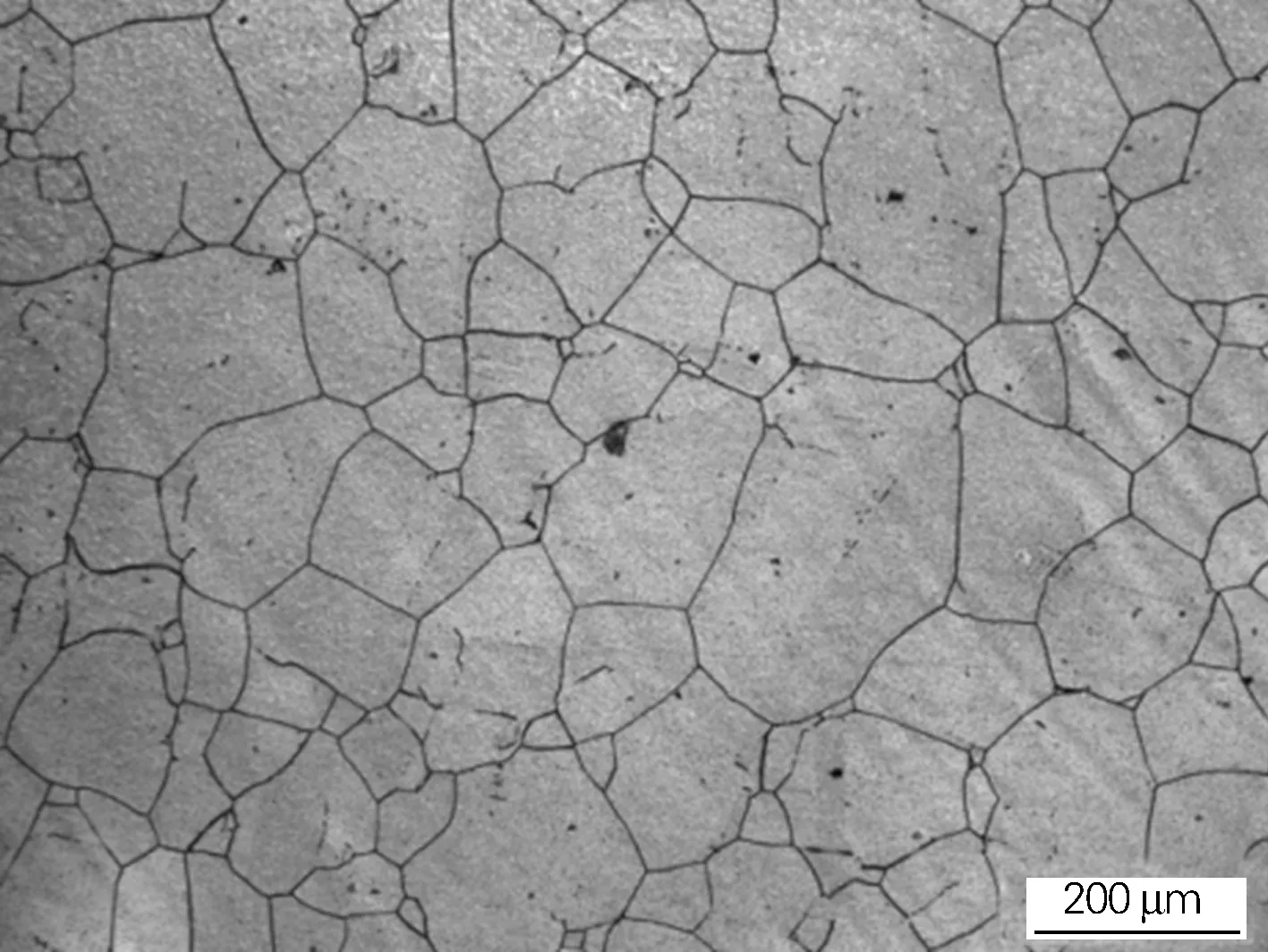

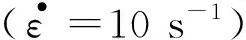

图1 退火态Inconel 600合金的显微组织Fig.1 Microstructure of the as-annealed Inconel 600 alloy

沿轴向将热压缩后的试样对半切开,经砂纸打磨、抛光后进行电解腐蚀,腐蚀液为10%草酸溶液(体积分数),腐蚀电压约30 V,腐蚀时间15~25 s,然后将试样置于Leica DMI8C光学显微镜下进行微观组织观察。在热挤压管上沿轴向线切割截取试样进行显微组织分析,试样经磨抛后进行相同的电解腐蚀,利用Phenom台式扫描电镜进行微观组织观察。

根据试验所得热加工图,在最佳的加工区域内选择最佳的工艺参数进行实际生产试验,用电火花线切割沿热挤压荒管的中心线径向切取试样,用砂纸逐级打磨至2000目后进行电解抛光,抛光液为7%HClO4+93%C2H5OH,电流密度为450 mA/cm2,抛光时间约为65 s。然后在FEI Quanta 650 FEG 场发射扫描电镜上使用背散射电子(Backscattering Electron,BSE)信号成像(VCD探头,加速电压为15 kV)分析试样的晶界类型和取向,利用Channel 5系统采集EBSD晶粒尺寸与位错角等参数。

2 试验结果与讨论

2.1 流变应力曲线

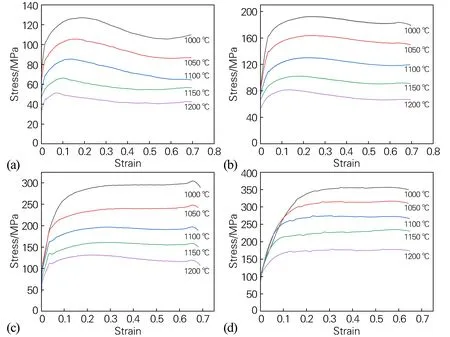

图2为热压缩试验所得到的不同变形条件下Inconel 600镍基高温合金的真应力-真应变曲线。由图2可知,在低应变速率条件下(0.01 s-1和0.1 s-1),真应力随着真应变的增加先上升到峰值后略有下降并趋于稳定,但最后又有一小段回升现象,说明合金发生了动态再结晶,尤其当应变速率为0.01 s-1时,动态软化最为明显。在高应变速率条件下(1 s-1和10 s-1),真应力随真应变的增大而逐渐增加并趋于稳定,在10 s-1下已无明显拐点,这是由于均匀的塑性变形产生的加工硬化效果与动态回复效果相抵消。高应变速率下位错增殖速率加快,材料流动阻力增大,真应力值随之增大,持续一段时间后累积位错能无法再驱动再结晶,仅发生动态回复。最终,加工硬化与动态回复平衡,应力值趋于稳定。

图2 不同应变速率下Inconel 600合金的流变应力曲线Fig.2 Flow stress curves of the Inconel 600 alloy under different strain rates

2.2 热加工图

热加工图能够宏观描述金属材料在热加工过程中流变行为与变形参数之间的关系,可用于预测和改善材料热加工性能、控制材料热变形组织、设计材料热加工工艺等。Prasad[11]首次提出动态材料模型(Dynamic materials model,DMM),Gegel等[12]随后对该理论进行完善,提出失稳判据,最终形成基于DMM理论的Prasad-Gegel热加工图。根据DMM理论,热加工条件下的工件被认为是一个能量耗散系统。瞬时输入功率(P)以两种方式耗散:塑性变形(G)引起的粘塑性热和微观结构演变(J)。G和J的比值与材料的流变特性有关,由应变速率敏感指数(m)决定[13]。用于微观结构演变的功率比例由功率耗散效率(η)反映。相应关系进行换算后定义为:

(1)

(2)

(3)

(4)

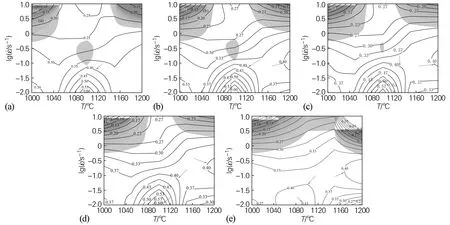

基于上述理论拟合叠加构建Inconel 600合金在应变量为0.2~0.6时的热加工图[17-19],如图3所示,其中等值线表示功率耗散率η,阴影区域为流变失稳区。一般来说,避开流变失稳区且功率耗散率较高的区域为较佳的加工区域,由此可确定不同应变量下较佳的热加工区域(η在40%左右),如图3中箭头所指。

图3 退火态Inconel 600合金不同应变量下的热加工图Fig.3 Thermal processing maps of the annealed Inconel 600 alloy under different strains(a) ε=0.2; (b) ε=0.3; (c) ε=0.4; (d) ε=0.5; (e) ε=0.6

2.3 热压缩显微组织分析

为了验证热加工图的准确性,进一步对合适的热加工区域与流变失稳区域对应的微观组织进行观察。主要以大应变量(ε=0.6)的热加工图为研究对象,并针对一般热加工工艺所对应的大应变量、高应变速率下的微观组织进行研究。

2.3.1 功率耗散峰值区域微观组织

由图3(e)可知,当应变量为0.6时,变形温度/应变速率为1100 ℃/0.01 s-1、1100 ℃/0.1 s-1和1150 ℃/0.1 s-1时对应的功率耗散率达峰值且未在流变失稳区,该热变形条件下Inconel 600合金的光学显微组织如图4所示。由图4可以看出,此时动态再结晶已经基本完成,晶粒组织均匀,部分晶粒细化,出现部分孪晶组织。由图4(b)还可以看到,部分组织出现混晶现象,这是由于该部分的成分不均匀,但并非工艺参数所导致,可以再进行一次正火以消除该现象。

图4 Inconel 600合金在功率耗散峰值区域热变形后的显微组织(ε=0.6)Fig.4 Microstructure of the Inconel 600 alloy hot deformed in peak power dissipation zone(ε=0.6)(a) T=1100 ℃, s-1; (b) T=1100 ℃, s-1; (c) T=1150 ℃, s-1

2.3.2 流变失稳区域微观组织

由图3(e)可知,当应变量为0.6时,变形温度/应变速率为1050 ℃/10 s-1、1050 ℃/1 s-1、1100 ℃/10 s-1和1200 ℃/1 s-1时处于流变失稳区,该热变形条件下Inconel 600合金的光学显微组织如图5所示。由图5(a,b)可以看出,热变形后的组织中依旧存在大量的链状组织,说明该状态下的动态再结晶不完全。由图5(c)可见,此时的微观组织状态类似于图5(a,b),但是条状晶粒附近的细小再结晶晶粒有一部分已经开始长大,这是由于该条件下的热变形温度更高,可使变形能转变成晶粒长大的驱动能,驱动晶粒长大。由图5(d)可见,当热变形温度进一步提高时,微观组织中已经有一部分组织完成再结晶,呈现为含有孪晶的等轴晶粒,但是还有一部分组织未完成再结晶。

图5 Inconel 600合金在流变失稳区域热变形后的显微组织(ε=0.6)Fig.5 Microstructure of the Inconel 600 alloy hot deformed in flow instability zone(ε=0.6) (a) T=1050 ℃, s-1; (b) T=1050 ℃, s-1; (c) T=1100 ℃, s-1; (d) T=1200 ℃, s-1

2.3.3 热挤压工艺区域微观组织

Inconel 600合金经常通过热挤压工艺制成管材,研究其对应的最佳热加工区域必不可少。热挤压为大应变量、高应变速率的工艺,所以对应的选择应变量为 0.6、应变速率为10 s-1时的微观组织进行SEM观察,如图6所示。由图3(e)可知,当应变速率为10 s-1时,绝大部分区域处于流变失稳区域,只有部分区域避开了流变失稳区域,是比较合适的高应变速率加工区域。由图6(a~c)可见,当变形温度为处于流变失稳区域的1000、1050和1100 ℃ 时,微观组织中都出现了大量的链状组织与混晶组织,这是由于动态再结晶不完全所导致的。由图6(d,e)可见,当变形温度为避开流变失稳区域的1150 ℃和1200 ℃时,微观组织晶粒均匀,基本都为等轴晶粒,有部分晶粒出现孪晶。通过对比可以看出,流变失稳区域的组织更不稳定,不适合在这些参数下进行热加工。

图6 Inconel 600合金在不同温度下热变形后的显微组织Fig.6 Microstructure of the Inconel 600 alloy hot deformed at different temperatures(ε=0.6, s-1)(a) T=1000 ℃; (b) T=1050 ℃; (c) T=1100 ℃; (d) T=1150 ℃; (e) T=1200 ℃

2.4 实际试生产

根据热加工图,在适宜的大应变量、高应变速率热加工区域进行Inconel 600合金管的热挤压实际生产试验,顺利得到了外径φ89 mm,壁厚9 mm的Inconel 600合金荒管,如图7(a)所示,所用工艺参数为:挤压比5.65,挤压温度1150 ℃,挤压速率250 mm/s,在此参数下挤压过程中未发生开裂、塞模、崩模等问题,荒管形状尺寸均匀,表面质量较好。由图7(b)的EBSD分析可知,所得荒管的显微组织为大量等轴再结晶晶粒,晶粒内存在孪晶,无明显混晶组织,平均晶粒尺寸为39.6 μm,与退火态(约50 μm)相比发生了细化。

图7 Inconel 600合金荒管的宏观形貌(a)和EBSD分析(b)Fig.7 Macro morphology(a) and EBSD analysis(b) of the Inconel 600 alloy pipe

3 结论

1) 基于DMM动态材料模型等热加工图理论,绘制了退火态Inconel 600的热加工图,根据热加工图得到了不同应变量下合适的热加工区域。

3) 根据热加工图提供的热加工窗口对Inconel 600管坯进行了热挤压生产,实际生产的管材具有良好的宏观形貌,显微组织基本为存在孪晶的等轴再结晶晶粒,晶粒与退火态合金相比发生了细化。