沉淀硬化不锈钢激光熔覆接头组织与性能分析

晁耀杰,周元彪,满常厚,肖凯,巨敏,李德胜,曲晓东,赵宇辉,邹阳

1.大连长丰实业总公司 辽宁大连 116038

2.大连工业大学信息科学与工程学院 辽宁大连 116034

3.中国科学院沈阳自动化研究所 辽宁沈阳 110016

1 序言

1Cr15Ni4Mo3N作为一种比强度高且韧性较好的半奥氏体沉淀硬化不锈钢,与俄罗斯牌号3л310щ、美国牌号AM355接近,因其具备耐腐蚀、抗氧化和耐高温等优良性能而被广泛应用于航空装备的发动机端轴径、中央翼螺栓、起落架活塞杆等关键/重要承力结构件。按照航空装备修理技术要求,为保障装备服役安全性,此类高强度不锈钢零部件一旦出现磨损、开裂、掉块等损伤缺陷,必须采用换新或增材修理方式恢复其完整尺寸和可靠的力学性能。由于1Cr15Ni4Mo3N不锈钢零件具备的高强度(Rm=1350~1520MPa)与高韧性是通过淬火+冷处理+回火等一系列复杂的热处理工序得到的,如果采用常规的TIG/MIG补焊方式来修复以上损伤缺陷,在焊接热循环的作用下,难免会造成零件组织粗化与力学性能弱化[1,2]。

激光熔覆技术是20世纪90年代发展起来的一种再制造技术[3],具备热输入低、增材层厚度小等特点,可实现原子间连接的精密修复效果。赵宇光、张小彬等研究了奥氏体不锈钢激光熔覆涂层的组织和耐蚀性行为,张国栋等[4-6]研究了铁素体不锈钢激光熔覆层的组织和性能,但国内外在1Cr15Ni4Mo3N沉淀硬化不锈钢的激光熔覆接头组织与性能上的相关研究尚无较多报道。

在此背景下,本文采用一种热输入量小、尺寸增量小的激光增材方法对零件进行局部熔覆修复,重点研究1Cr15Ni4Mo3N沉淀硬化不锈钢激光熔覆接头的微观组织与力学性能,以期为激光熔覆技术在沉淀硬化不锈钢零件修复中的推广应用提供试验依据与理论指导。

2 试验材料与方法

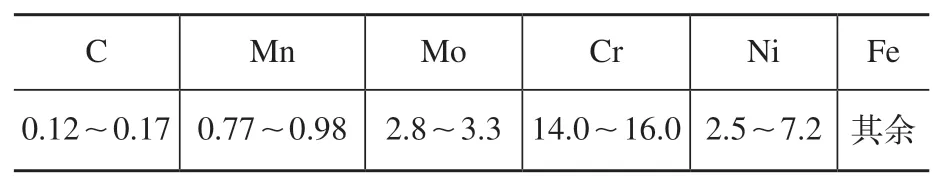

本文研究材料是由东北特殊钢集团有限责任公司提供、并满足十一号工程技术条件的1Cr15Ni4Mo3N沉淀硬化不锈钢,规格为φ50mm自由锻造棒料,化学成分见表1。采用真空感应电炉熔炼+电渣重熔工艺制造,热处理状态为:1070℃×0.5h油淬+(-70℃)×2h冷处理+450℃×1h回火。熔覆材料为CrNiMo合金粉末,化学成分见表2,其扫描电镜的微观形貌如图1所示。

图1 激光熔覆用合金粉末的扫描电镜微观形貌

表1 1Cr15Ni4Mo3N沉淀硬化不锈钢化学成分(质量分数) (%)

表2 CrNiMo合金粉末化学成分(质量分数) (%)

采用线切割方式加工出尺寸为2 0 0 m m×200m m×10m m的长方体试块,并在试块中心位置的表面铣出一个尺寸为200mm×20mm×3mm的缺口(见图2),针对缺口位置采用同轴送粉的方式进行激光熔覆增材。激光熔覆的工艺参数为:光斑直径2.5mm,激光功率1.8kW,扫描速度1.2mm/s,焦距90mm。增材完成后对增材表面进行精铣,表面粗糙度值为Ra0.8μm。激光熔覆后对试块开展1070℃×0.5h油淬+(-70℃)×2h冷处理+450℃×1h回火的热处理。

图2 试验板尺寸

采用线切割方式加工出金相、显微硬度、拉伸和冲击试样,冲击试样尺寸如图3所示,拉伸试样尺寸如图4所示。采用光学显微镜(O M)和扫描电子显微镜(S E M)对激光熔覆接头的显微组织进行观察分析,所用金相腐蚀剂配比为FeCl3∶HCl∶H2O=8∶25∶100的溶液。采用显微硬度计测试熔覆接头各区域的维氏硬度,加载载荷5N,保持时间10s,硬度测试点间距0.05mm。采用扫描电子显微镜分别对冲击与拉伸断口进行观察分析。

图3 冲击试样尺寸

图4 拉伸试样尺寸

3 试验结果与分析

3.1 显微组织分析

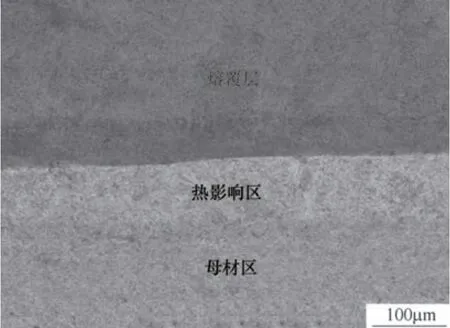

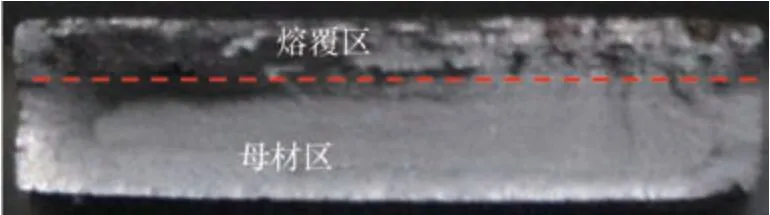

采用光学显微镜对1Cr15Ni4Mo3N沉淀硬化不锈钢的激光熔覆接头界面结构进行观察,结果如图5所示。由图5可知,最下方为母材区,中间为热影响区,最上方为熔覆层。熔覆层与母材熔合较好,熔覆层组织均匀、致密,无聚集型气孔、裂纹等缺陷。

图5 激光熔覆接头界面结构

1Cr15Ni4Mo3N不锈钢激光熔覆接头的微观组织形貌如图6所示,从右向左将激光熔覆接头细分为表层粗晶区、亚表层细晶区、过渡区、热影响区和母材区等5个区域,分别标记为A、B、C、D、E。

图6 激光熔覆接头微观组织形貌

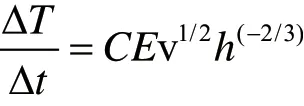

A区域为表层粗晶区,该区域可观察到较多粗大的柱状晶,晶粒内部由黑色的板条马氏体和灰色的奥氏体构成。粗大柱状晶的形成主要归因于激光熔覆层极大的冷却速度,可达105~107K/s[7]。根据相关文献[8]可知,激光熔覆过程中熔覆层的冷却速度可表示为

式中C——熔覆层金属材料相关常数;

E——激光能量密度(J/m3);

h——铺粉厚度(m);

v——激光扫描速度(m/s)。

根据该公式,液态熔覆层金属的冷却速度与激光扫描速度v1/2成正比。本试验中采用的高能量密度E和高扫描速度v导致熔覆层产生极大的冷却速度,液态熔覆金属具备较大过冷度,为柱状晶的形成创造了条件。

B区域为亚表层细晶区,该区域可观察到较多细小等轴晶和细长晶粒,以上晶粒中的组织由黑色的板条马氏体和灰色的奥氏体构成,且奥氏体的占比高于A区域,这是因为亚表层细晶区是先期的熔覆层,该区域在后序多道激光熔覆热量的作用下,粗大的柱状晶发生了重熔和重新结晶,因而该区域形成了细小等轴晶,细长晶粒是未完全熔化的柱状晶形成的。根据相关文献[9],B区域的马氏体组织可以在激光熔覆热的反复作用下,使已凝固的组织发生组织转变,形成更多的奥氏体组织。

C区为过渡区,相比A、B区域,该区域可以明显观察到更多的黑色针状马氏体组织和未转化的灰色奥氏体组织。这是因为该区域在激光熔覆热的作用下,发生了固态相变,且晶粒长大,冷却至室温过程中会形成粗大的针状马氏体和残留奥氏体构成的双相组织。

D、E区域组织形貌没有明显差别,均由体积分数为50%马氏体和50%奥氏体构成。这是因为热影响区D距离熔覆区较远,激光熔覆热量不能使该区域发生固态相变,也未能造成晶粒长大。根据上文母材的热处理制度,可以得到马氏体转变率约占50%[10]。

3.2 显微硬度分析

按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》对1Cr15Ni4Mo3N不锈钢激光熔覆接头截面开展显微硬度数值测试,如图7所示。在硬度测试时,首先从熔覆区的表层粗晶区开始,每两个硬度点间隔为0.05mm,加载载荷5N,保持时间10s,硬度点依次经过亚表层细晶区、过渡区和热影响区,直至母材区。该接头硬度分布的大体趋势是:熔覆区的表层硬度较低(430~452HV);亚表层细晶区硬度为475~507HV;过渡区的硬度在整个熔覆接头中数值最低(353~381HV),平均值为372HV;热影响区硬度为430~470HV,平均值为461HV;母材区的硬度偏差量较小,均为(472±5)HV。

图7 激光熔覆接头显微硬度测试

根据熔覆接头微观组织(见图6)观察分析结果可知,接头表层粗晶区A为晶粒粗大柱状晶,亚表层细晶区B为细小均匀的小尺寸晶粒。根据相关文献[11]可知,同种金属材料的晶粒越细小,晶界越多,对位错运动的阻碍程度也越大,宏观上表现为硬度高。A区晶粒粗大,B区晶粒细小,因此A区硬度低于B区。C区为过渡区,由粗大的马氏体和残留奥氏体组织构成,该区域在激光熔覆热量的影响下晶粒和组织粗化,导致硬度最低。热影响区D相比过渡区C承受的熔覆热量较少,晶粒和组织的粗化程度降低,因此硬度高于过渡区,到母材后硬度进一步上升。

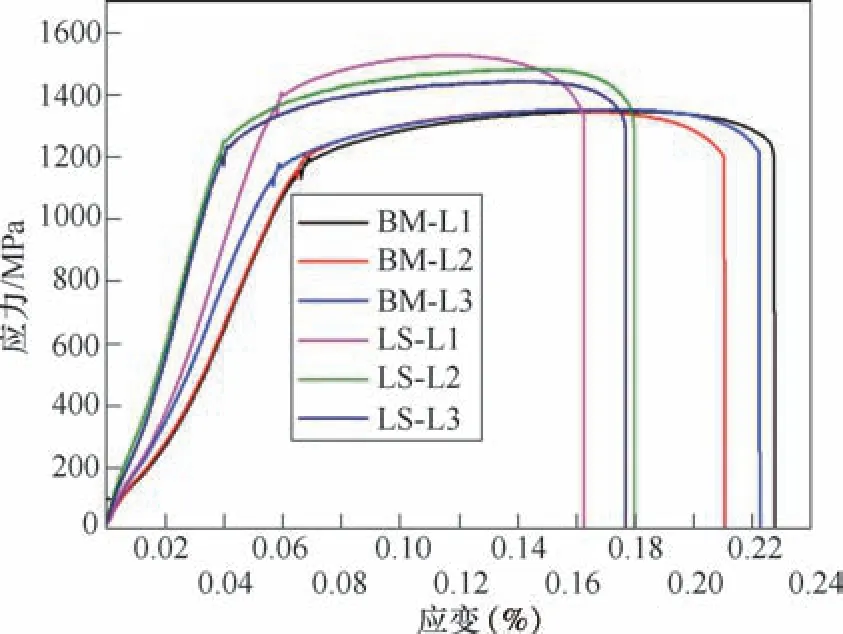

3.3 拉伸性能分析

按照GB/T 228.1—2021《金属材料 拉伸试验第1部分:室温试验方法》对1Cr15Ni4Mo3N沉淀硬化不锈钢的熔覆接头和母材分别开展常温拉伸试验,其拉伸应力-应变对比曲线如图8所示。从图8可明显看出,激光熔覆件的三条曲线位于母材件三条曲线的上方,说明激光熔覆接头的抗拉强度要高于母材件,激光熔覆接头的伸长率低于母材。激光熔覆件的平均抗拉强度为1489MPa,母材件的平均抗拉强度为1356MPa,这是因为1Cr15Ni4Mo3N沉淀硬化不锈钢在激光熔覆过程中液态熔覆金属的冷却速度较快,所以相比母材,激光熔覆过程生成较多的马氏体组织,具有较高的强度,导致激光熔覆接头表现出较高的抗拉强度。然而,激光熔覆接头的伸长率较母材低21.72%,其原因可归结为以下3方面因素。

图8 拉伸应力-应变对比曲线

1)接头各微区组织不均匀,在外力作用下变形不同步,会导致应力集中,从而加快裂纹扩展,降低塑性[12]。

2)激光熔覆接头的快速加热与冷却,会导致内部组织产生较大的残余应力,进而导致接头更易开裂[13]。

3)接头残留奥氏体含量降低,奥氏体相比于马氏体的塑性较好,但强度低,因此与母材相比,激光熔覆接头的强度略高(比母材高10.12%)、塑性较差(比母材低21.72%)。

激光熔覆件拉伸断口的宏观形貌如图9所示,采用扫描电子显微镜观察母材与熔覆件的断口,分别如图10、图11所示。从图10、图11可看出,母材与熔覆件断口的微观形貌中均可观察到韧窝和撕裂棱。熔覆件拉伸断口的熔覆区凹凸不平,母材区较为平整。母材与激光熔覆件冲击断口在电子显微镜下的微观形貌均呈现出微孔聚集型断裂的基本特征,母材的韧窝呈现为等轴状,熔覆件熔覆区的韧窝呈现为拉长韧窝,且母材的微孔尺寸较大,激光熔覆件较小。这是因为金属材料的塑性变形能力及其应变硬化指数大小会直接影响着断口的微孔尺寸和韧窝形状。从图8可看出,熔覆接头强度高于母材,因此母材在断裂过程中更容易发生缩颈,进而微孔尺寸更大,形成尺寸较大的等轴韧窝,而熔覆件熔覆区不易发生变形,进而更易形成尺寸较小的拉长韧窝[14]。

图9 激光熔覆件拉伸断口宏观形貌

图10 母材拉伸断口微观形貌

图11 熔覆件拉伸断口微观形貌

3.4 冲击性能分析

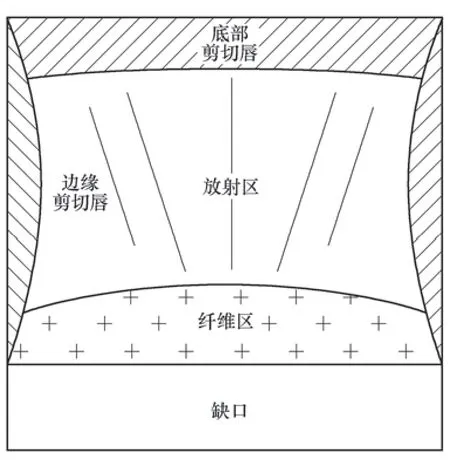

母材与激光熔覆件的冲击吸收能量曲线如图12所示。由图12可看出,激光熔覆件(LS-1、LS-2、L S-3)的冲击吸收能量明显高于母材(B M-1、BM-2、BM-3)。通过计算可知:激光熔覆件的冲击韧度平均值为88.7J/cm2,母材的冲击韧度平均值为80.2J/cm2,激光熔覆接头的冲击韧度比母材高10.60%。激光熔覆接头的冲击韧度高于母材,这归功于熔覆层。根据相关文献[14,15]可知,一般钢铁材料的冲击断口会存在如图13所示的3个典型区域,包括放射区、纤维区和剪切唇。本文中研究的激光熔覆层位于底部剪切唇区域,因此采用扫描电子显微镜对比观察母材和激光熔覆件冲击断口的底部剪切唇区域,如图14所示。从图14中可看出,母材与熔覆件冲击断口的韧窝均呈现为拉长韧窝,母材的韧窝尺寸更大,这说明激光熔覆件熔覆层的金属在冲击力的作用下更难发生变形,即冲击韧度更高。冲击断口的微观形貌与上述冲击试验数值是相对应的。

图12 冲击吸收能量曲线

图13 冲击断口形貌示意

图14 冲击断口底部剪切唇微观形貌

4 结束语

1)激光熔覆接头细分为表层粗晶区、亚表层细晶区、过渡区、热影响区和母材区等5个区域。表层粗晶区可观察到较多粗大的柱状晶,晶粒内部由黑色的板条马氏体和灰色的奥氏体构成;亚表层细晶区可观察到较多细小等轴晶和细长晶粒,晶粒中的组织由黑色的板条马氏体和灰色的奥氏体构成,且奥氏体的占比高于表层粗晶区;过渡区较表层粗晶区和亚表层细晶区可观察到更多黑色针状马氏体组织和未转化的灰色奥氏体组织;热影响区和母材区组织形貌没有明显差别,均由体积分数占比为50%马氏体和50%奥氏体构成。

2)在激光熔覆接头的5个区域中,表层粗晶区硬度为430~452H V,亚表层细晶区硬度分布在475~507H V之间,过渡区硬度最低(平均值372HV),热影响区平均硬度461HV,母材区的硬度偏差量较小,为(472±5)HV。

3)激光熔覆件的平均抗拉强度为1489MPa,母材的平均抗拉强度为1356MPa,激光熔覆接头的强度比母材高10.12%,塑性比母材降低21.72%。

4)母材冲击韧度平均为80.2J/cm2,激光熔覆接头冲击韧度平均为88.7J/cm2,两者冲击断口形貌均为拉长韧窝,呈现韧性特征且激光熔覆接头的韧窝尺寸更小,耐冲击性更强。