Inconel 718材料十二角沉头螺栓的头部成形加工方法

焦明辉,谭体伟,龙二龙,吴强,贾淑妍,袁娜,温宇鑫

1.中航工业标准件制造有限责任公司 贵州贵阳 550014

2.贵州大学机械工程学院 贵州贵阳 550025

1 序言

Inconel 718是一种Ni-Cr-Fe-Nb系析出强化型镍基高温合金,强化相为体心四方的γ''相和面心立方的γ'相,国内牌号为GH4169。与其他高温合金相比,Inconel 718具有良好的热稳定性和耐蚀性,在650℃以下时疲劳、蠕变持久性能优异,因此,在航空发动机的各类热端零件中得到了广泛的应用[1-3]。

Inconel 718十二角沉头螺栓是高温高强度航空紧固件的代表性产品,其头部通常采用热镦成形工艺,在加工时头部变形量较大。由于Inconel 718材料的合金相成分复杂、组织多样,工艺塑性较差,热加工时的变形抗力较大,所以增加了热成形难度[4-6]。特别是对于具有沉头锥面的十二角沉头螺栓,复杂的头部形状进一步加剧了热加工时温度场的不均匀性,使应力分布特征比常规十二角沉头螺栓更加复杂,热加工性能恶化,难以保证零件的尺寸、金相和性能要求。本文针对Inconel 718十二角沉头螺栓的材料特性和结构特点,通过调整热镦工艺的模具结构和加热温度,改善头部成形的加工质量,同时通过车削工艺保证头部关键尺寸,提高螺栓的生产效率和合格率,以保证该零件的顺利交付。

2 产品特点

2.1 产品结构和性能特点

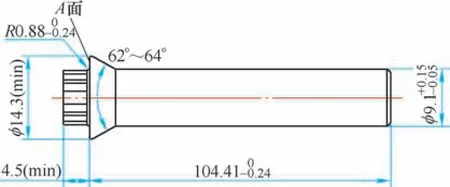

中航工业标准件制造有限责任公司在某国际民用航空企业的全球招标中,获得了某型号十二角沉头螺栓的订单,其零件结构如图1所示,性能要求见表1。零件头部由十二角头和沉头度面两部分组成,十二角头可以保证扳拧时受力均匀,防止扳手滑脱。零件的沉头度面角度为60°~64°,外圆直径为14.09+0-0.24mm。由于该螺栓头部形状复杂,加工精度要求较高,在采用热镦工艺加工头部时,十二角头和沉头锥面部分难以满足零件尺寸精度要求。由于在中航工业标准件制造有限责任公司生产的零件中,没有相似结构的零件可以加工借鉴,所以对顺利按期完成订单造成不利影响。

图1 Inconel 718十二角沉头螺栓结构

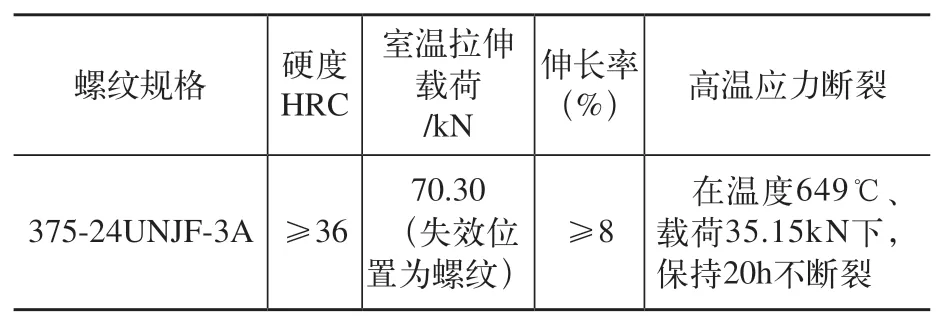

表1 Inconel 718十二角沉头螺栓性能要求

2.2 材料特性及成形难点

Inconel 718高温合金的合金相成分复杂、组织多样,降低了在热加工时的工艺塑性,使得材料对热加工工艺参数的变化十分敏感。较高的变形温度可以得到均匀细小的再结晶颗粒,但若变形温度过高时,则会造成变形后的冷却时间延长,并且高温停留时间也会导致晶粒异常长大,从而影响零件的力学性能[7-9]。另外,对于头部形状复杂的Inconel 718十二角沉头螺栓,热加工时存在明显的温度梯度,在变形温度过低时,会导致头部出现充型不饱满的风险[10]。

3 加工工艺分析

3.1 加工方案

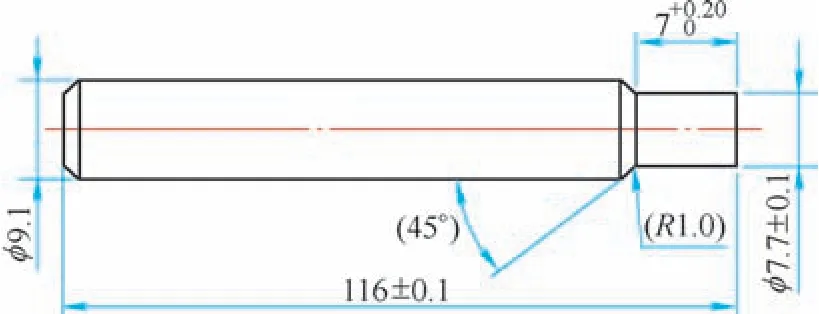

为保证加工成品符合图样要求,该螺栓头部只能一次镦制成形,并尽量减少镦锻比,以利于成形饱满。根据沉头度面部分的外圆尺寸,加工时选用φ9.1mm的棒材。由于十二角头部分的对边距离为7.95mm,无法直接采用φ9.1mm毛料进行镦制,需将头部十二角头成形部分的物料直径车削至φ7.7mm。热镦加工前的毛料结构如图2所示。

图2 热镦加工前毛料结构

通过上述工艺分析,制定该螺栓的主要工艺路线:下料→磨削→车削→热镦→固溶→车削端面和光杆→磨削光杆、滚丝径→标记→冷滚圆角→滚螺纹→时效→荧光磁粉检测→性能、金相组织检测→包装。

3.2 热镦工艺

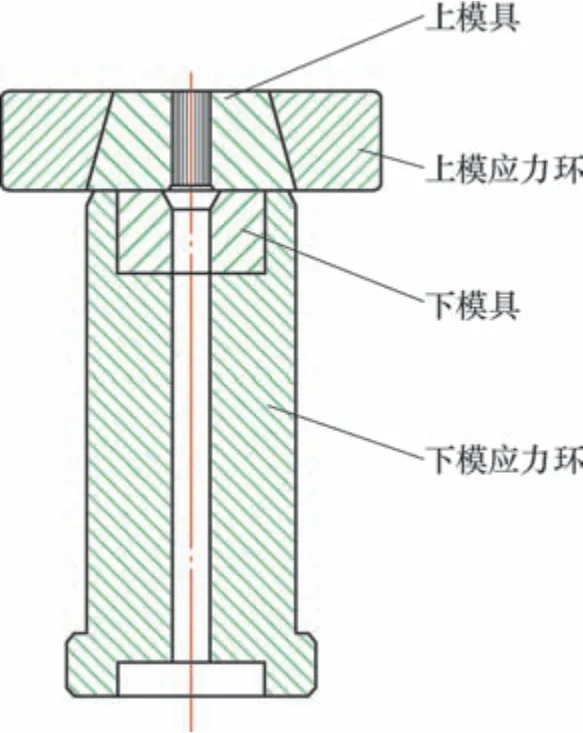

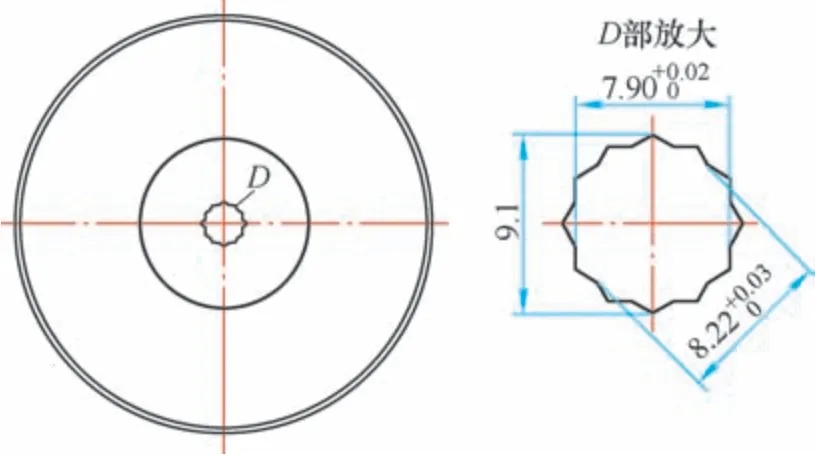

(1)热镦模具 根据螺栓结构和尺寸特征,采用上下模组合式的热镦模具,结构如图3所示。其中,上模为十二角头模具,下模为带角度斜台,端面为上下模的分型面。

图3 热镦模具结构

在采用该模具试镦时,常出现头部十二角充型不饱满的现象,零件无法满足图样要求。根据最小阻力定理,金属材料在塑性变形时,内部质点沿着最小阻力方向,即该质点向变形周边区域的最短法线方向位移,如图4所示。对于十二角头型,由于朝向凹角方向的法线长度比凸角方向短,因此质点向凹角方向位移的阻力更小,导致朝向凸角方向位移的金属材料更少,凸角处热镦后充型不饱满。通过改变材料变形速度,可以降低材料向凸角处位移的阻力,但是当材料变形速度过快时,变形时的冲击力过大,将明显增加模具的磨损速度,缩短模具的使用寿命。同时,过大的变形速度将造成材料变形不均匀,导致零件局部产生裂纹,因此需要合理调整材料的变形速度。

图4 热镦时十二角头内材料位移方向

表2 Inconel 718十二角沉头螺栓头部尺寸检验结果

图5 上模具尺寸

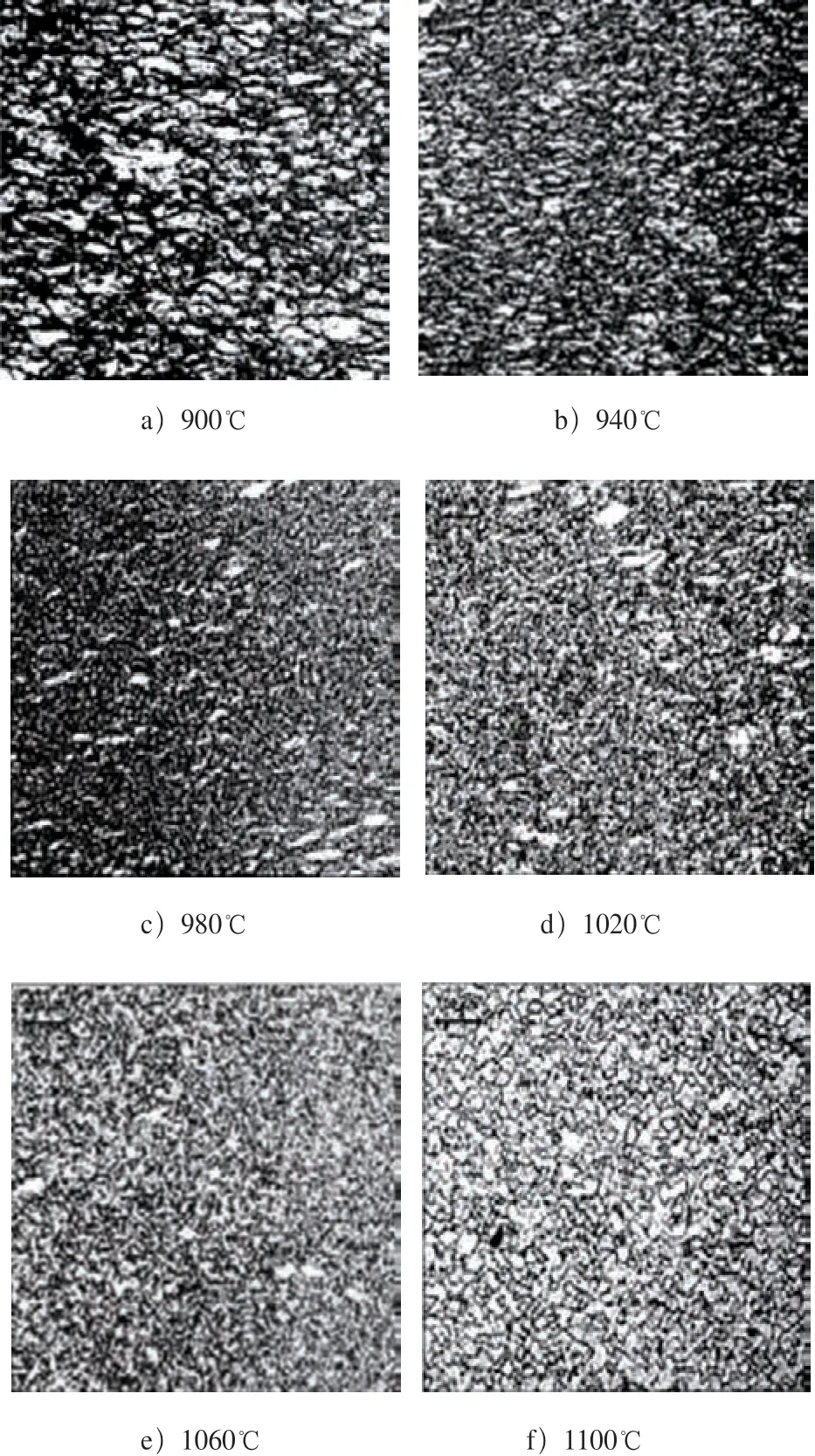

(2)热镦温度 当热镦温度在900~1100℃时,Inconel 718高温合金的塑性明细升高,同时强度迅速下降,有利于热镦时材料的变形。然而当温度超过1100℃后,塑性开始下降,对热镦成形造成不利影响[6]。为了确定热镦加工的温度范围,选择900℃、940℃、980℃、1020℃、1060℃和1100℃等6个温度区间,分别进行热镦试验,观察不同温度条件下零件头部的金相组织,如图6所示。从图6可看出,材料在不同温度下均发生了动态再结晶。

当变形温度<940℃时为混晶组织(见图6a);随着变形温度的提高,已经发生动态再结晶的晶粒继续增大,形成等轴组织;而当温度>1020℃时,材料出现完全的动态再结晶现象(见图6e、f)。结果表明,变形温度的升高有利于再结晶现象的进行,并且动态再结晶程度和再结晶晶粒尺寸均随着温度的升高而增大。因此,为了得到均匀的等轴组织,选取热镦成形的加热温度为980~1040℃,即45°斜台(见图2)部分的加热温度>980℃,φ(7.7±0.1)mm部分的加热温度<1040℃。

图6 不同热镦温度零件的头部金相组织

3.3 车削工艺

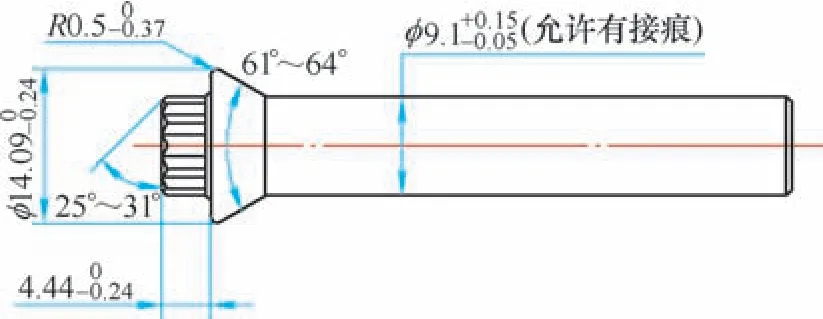

经热镦成形后的工件如图7所示。由于该零件头部形状较复杂,因此热镦成形后零件的尺寸一致性较差,在法兰端面(A面)出现厚度为0.3~0.5 mm的飞边。由于法兰端面接十二角头的根部,不可进行车削加工,因此为了保证飞边尺寸一致,通常需要在热处理后对沉头度面进行全型面磨削。然而在磨削后零件的重要尺寸φ14.09+0-0.24mm(见图8)极易出现超差,影响产品的合格率。

图7 热镦成形后工件的结构

图8 车削沉头锥面工序

为了解决该问题,在磨削之前增加一步车削工序。通过车削加工保证3个重要尺寸,避免热镦产生的飞边尺寸差异影响重要尺寸φ14.09+0-0.24mm的合格率。在后续的磨削工序中,只需磨削沉头度面与光杆相接处的圆角,并去除前工序车削光杆产生的接痕,不再磨削全型面。

经过工艺改进后,头部尺寸完全符合设计图样要求,保证了零件的顺利产出和交付。

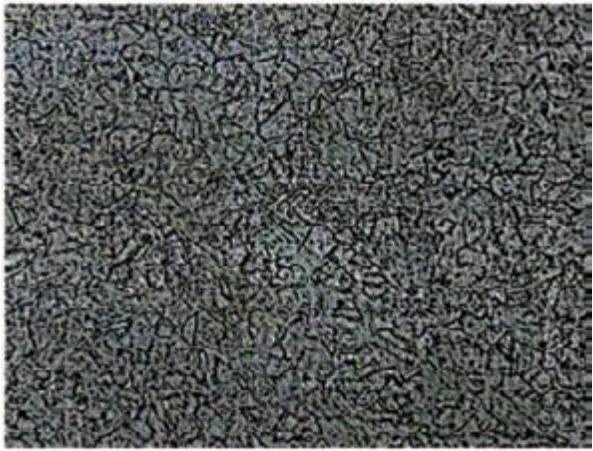

3.4 研制试件评估

根据设计图样和产品规范要求,成品零件的平均晶粒度应为ASTM 4级或更小,头部非支撑面的成形折叠应在产品规定的范围内,并且除头部非支撑面、第一个不完整螺纹和螺栓端点以外的晶间腐蚀及合金贫化深度不超过0.013mm。

选取同一炉批材料的成品零件,观察零件头部的金相组织如图9所示。结果表明,成品零件的头部流线沿零件轮廓分布且连续,平均晶粒度为ASTM 6级,未见折叠、晶间腐蚀及合金贫化等缺陷,满足了技术要求。

图9 成品零件头部金相组织

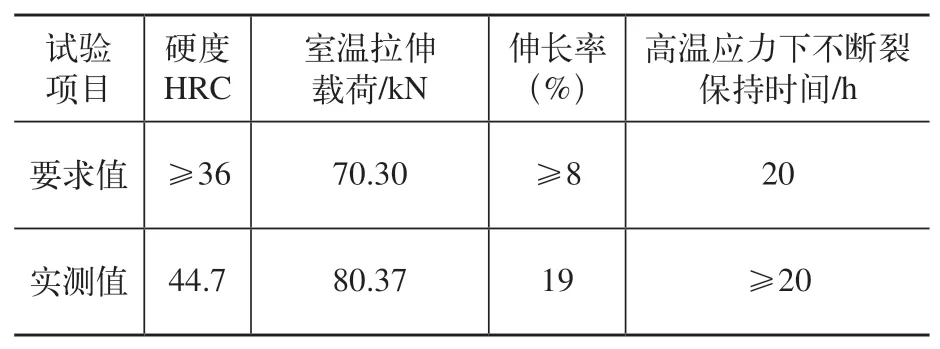

根据产品规范要求,成品零件的力学性能试验包括:硬度试验、室温拉伸试验和高温应力断裂试验,力学性能试验结果见表3。从表3可看出,采用该头部成形加工方案加工的螺栓能够满足产品规范的要求。

表3 成品零件力学性能试验结果

4 结束语

本文介绍了某型号Inconel 718十二角沉头螺栓的材料及结构,针对加工时十二角头和沉头锥面部分难以满足零件尺寸精度要求的问题,对头部成形工艺进行了改进。

1)通过调整热镦上模具的对凹角距离,降低热镦时的变形速度。同时选取热镦成形的加热温度为980~1040℃,改善了热镦效果,解决了十二角头形状不饱满的问题,并且内部组织和力学性能满足产品规范的要求。

2)在磨削之前增加一步车削工序,避免因热镦产生的飞边尺寸差异而影响重要尺寸的合格率,保证了零件的顺利产出和交付。