等速万向节筒形壳中频感应淬火感应器试验研究

陶胜艺,王世鑫,杨继贤,杨晓东,武瑞

洛阳升华感应加热股份有限公司 河南洛阳 471000

1 VL型等速万向节

VL型等速万向节的工作特点是所有传力点都在两轴夹角的等分平面上,因此两轴的角速度永远相等。等速万向节在转向驱动桥、分离驱动桥等轮系装置中广泛应用。VL型等速万向节由6个轴承钢球共同承载,其承载能力、抗冲击能力强,传动效果好,结构紧凑,布置简单,工作角较大,适用于轻型汽车。VL型等速万向节如图1所示。

图1 VL型等速万向节

2 热处理技术要求

(1)材质 VL型等速万向节筒形壳的材料为CF53(DIN),其化学成分见表1。

表1 CF53的化学成分(质量分数) (%)

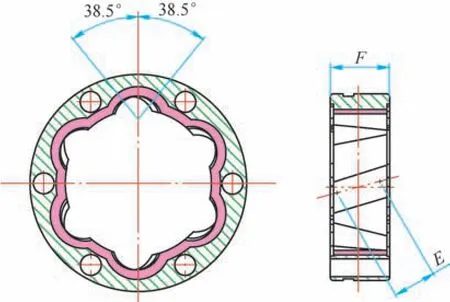

(2)VL型筒形壳的热处理 在高度为F(见图2)的球槽中进行感应淬火,技术要求如下。

1)表面硬度要求达到58~62HRC。

2)心部硬度最大为30HRC。

3)在尺寸E(见图2)方向上的38.5°处,壳体硬度达到50HRC,淬硬层深度最小1mm。

图2 筒形壳

4)最大淬硬层深度不超过垂直于球槽壁厚的50%。

3 感应淬火工艺

针对此类筒形壳的感应器设计,业内常用的是两匝有效圈加装导磁体的结构设计,也有四匝有效圈不加导磁体的设计。下面分别对以上两种感应器进行试验并观察淬火效果。

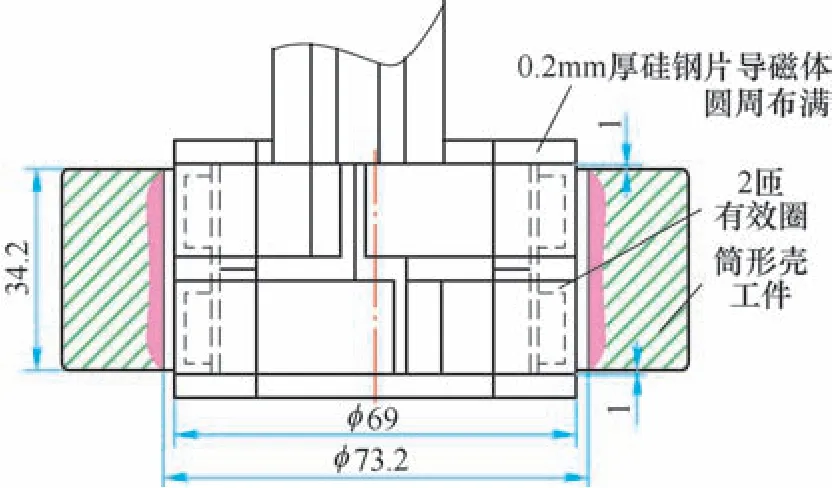

1)对于两匝有效圈内孔镶嵌硅钢片导磁体的感应器,其有效圈与工件的对准关系如图3所示。

图3 两匝有效圈与筒型壳对准

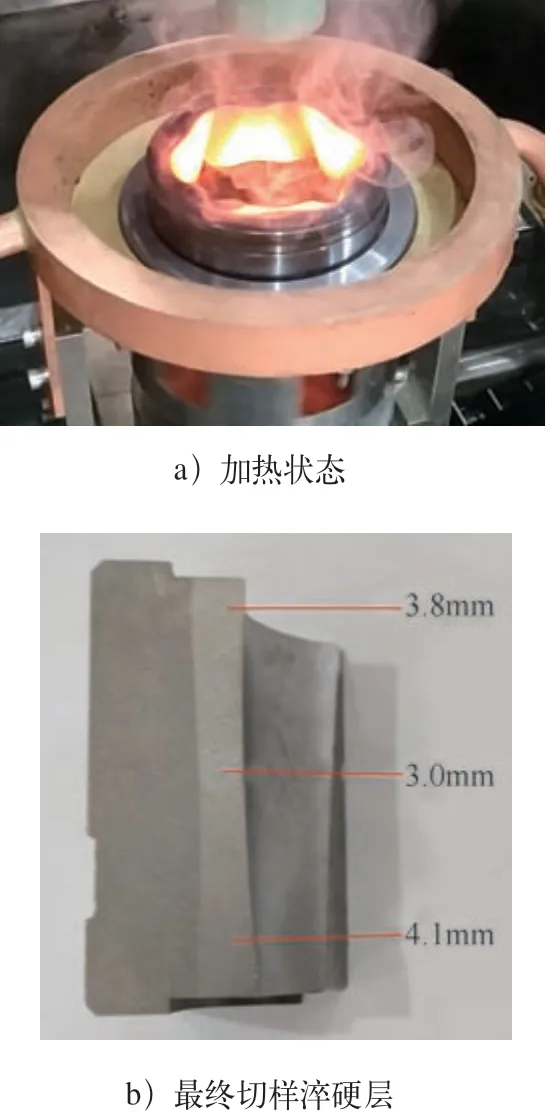

工艺试验电源参数:逆变功率为180k W,逆变频率为8kHz,工件转速为150r/min,加热时间为3s。两匝有效圈加热状态及最终切样淬硬层检测如图4所示。

图4 两匝有效圈加热状态及切样淬硬层

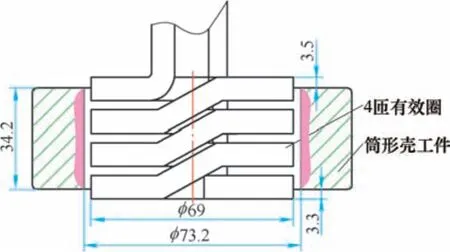

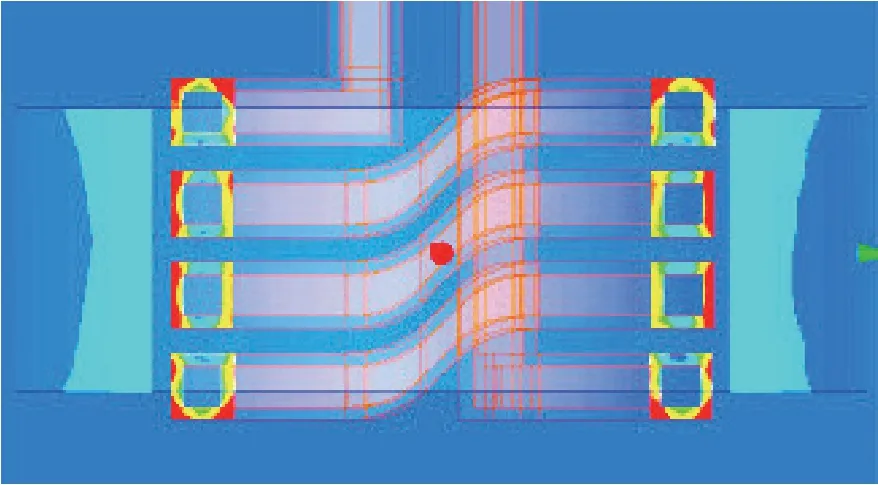

2)对于四匝有效圈内孔未镶嵌导磁体的感应器,其有效圈与工件的对准关系如图5所示。

图5 四匝有效圈与筒型壳对准

工艺试验电源参数:逆变功率为150kW,逆变频率9kHz,工件转速为150r/min,加热时间为3s。四匝有效圈加热状态及最终切样淬硬层检测如图6所示。

图6 四匝有效圈加热状态及切样淬硬层

4 对比分析

通过以上两次试验可看出,两匝和四匝的有效圈不仅都能满足该类工件的技术要求,而且功率和频率差别并不大,但是两匝有效圈需要在内孔镶嵌硅钢片导磁体,才能达到四匝有效圈不装导磁体的效果。为此,针对两种感应器的差别,分析二者的异同点。

相同点:两种感应器都是有效圈为圆环状的纵磁感应器。

不同点:匝数不同,有效圈线径的截面大小不同。

感应器和工件在加热过程中都会受到趋肤效应、邻近效应、圆环效应及尖角效应的影响。高频电流流过环状导体时,最大电流密度分布在圆环导体内侧,这种现象称为环状效应[1,2]。环状效应的实质也是环形感应器的邻近效应,下面主要分析邻近效应对这两种感应器的影响。

邻近效应:导体内交变电流的分布受到邻近导体内交变电流的影响,这种现象叫作邻近效应。邻近效应在实际应用中,基本上有以下两种情况。

1)当两个平行导体通入方向相反、大小相等的电流时,电流集中到导体互相靠近的面,如图7a所示。

2)当两个平行导体通入方向相同、大小相等的电流时,电流集中到导体相距最远的外侧,如图7b所示。

图7 邻近效应时导体内电流的分布

两种感应器在没有放入工件之前都符合图7a的情况,电流走内侧。在放入工件之后,根据电磁感应定律,在环形工件的闭环回路中就会产生感应电流。感应电流与感应器内部电流频率一样,方向相反。

注意,此时的有效圈将会受到两处邻近效应的影响,一种是自身的圆环效应,另一种是圆环工件内涡流与有效圈的邻近效应。工件内涡流与有效圈的邻近效应也符合图7a的情况,此时电流将集中到导体互相靠近的面。当工件涡流的邻近效应远大于感应器自身的圆环效应时,有效圈电流将走外侧,类似在内孔镶嵌导磁体的效果,如图8所示。

图8 四匝有效圈工作时电流分布

邻近效应的实质是原线圈、副线圈(在本文中有效圈为原线圈,工件为副线圈)之间互感作用的结果。互感作用越强,则导体内受到邻近导体电流的影响越大,表现为邻近效应越明显。根据以上分析,当有效圈与工件之间的互感作用足够强时,则表现为邻近效应也足够强。

互感现象的强弱用互感系数M表示,互感系数越大,则互感现象越强。接下来从理论上计算两种感应器在应用中互感作用的差别。

在本文的实例中,互感系数的计算符合下式,即

式中M——互感系数(H);

N1——感应线圈匝数(匝);

N2——副线圈匝数(匝),此处为工件1匝;

S——工件圆环面的横截面积(cm2);

L——线圈的总高度(cm);

μ——磁路范围内零部件的磁导率(H/m)。

由式(1)可看出,互感系数取决于两个线圈的匝数、几何尺寸、相对位置和磁介质,两种感应器有效圈的材料都是铜,为不导磁材料。由于工件相同,加工时所处环境一致,所以影响互感作用大小的因素只有线圈的匝数。

四匝感应器的互感系数是两匝感应器的2倍,虽然倍数不大,但在中频感应加热的有效圈中,互感作用本身就很强,因此2倍的差别就有很大的影响。互感作用越强,导体间临近位置的邻近效应越明显,因此就造成了四匝感应器不装导磁体也能达到两匝感应器装了导磁体相同的淬火效果。

5 结束语

本文对比了针对VL型筒形壳淬火常用的两种感应器,找出了两种感应器的异同点,并分析了结构上差别较大的两种感应器却能达到相同淬火要求的原因。虽然都能符合淬火技术要求,但因为结构上存在较大区别,所以在实际生产中,应根据实际情况选择制作哪种类型的感应器。根据本文分析的这一现象,可以为感应器设计提供借鉴与参考。

两匝有效圈的感应器需要内孔镶嵌硅钢片导磁体,利用导磁体的驱流作用达到最终的结果。但需要另外加工硅钢片导磁体,同时硅钢片的寿命受环境影响较大,绝缘及防锈做的不好时就容易失效,感应器的效率也会降低。

四匝有效圈的感应器只需要用铜管绕制而成,但是有效圈的绕制却需要一定的技术和经验,绕制成之后则需要外力固定牢固。四匝有效圈的绕制控制不好,尺寸就容易出现较大误差。绕制后如果没有固定牢固,则在平时放置或使用过程中极容易产生变形,最终都会导致对工件的淬火不合格。

针对所有的感应器设计,则应尽量利用感应线圈与工件之间邻近效应。加热内孔工件时,用多匝感应线圈,可提高互感作用,这时少用或不用导磁体也能提高加热效率。加热外圆或一般的纵磁感应器时,可考虑不加导磁体,因为此时感应线圈的圆环效应和线圈与工件之间的邻近效应作用是一致的,都表现为驱使电流走内圈,已经可以达到装导磁体的效果了。若用多匝线圈,则效果更为明显,再装导磁体反而没有必要,且还要考虑材料成本和制作成本。当然在一些情况下,采用多匝线圈并不能完全代替导磁体的作用。例如,装上导磁体的感应器更容易准确控制淬火区域;当设备功率不足时,还是需要加一些导磁体来提高加热效率,从而满足加热要求。实际设计中还需要根据生产情况,考虑各种因素进行综合判断。