MC5BGS轧辊50Hz/250Hz双频感应淬火工艺研究

王怡群,尚振伟,高全德,耿震宇,刘畅

1.河南中原特钢股份装备制造有限公司 河南济源 459000

2.大连交通大学 辽宁大连 116028

1 序言

近年来,随着钢铁行业的发展,对轧辊的质量性能要求明显提高。为适应市场需求,各大钢企在板带产品结构上不断向高端化、多元化发展,对轧辊产品的质量和服务提出越来越高的个性化要求。目前,国内外大型钢企普遍使用的冷轧辊一般有Cr3、Cr5及Cr6系列等材质,越来越不能满足用户新的需求。

冷轧辊在使用过程中,不但受到巨大的压力、扭转、弯曲等作用,而且对于打滑、断带、黏钢、冷却不足等非正常轧制情况造成的热冲击更为敏感。热冲击导致轧辊表面温度升高,当温度超过最终回火温度时,将引起辊面局部回火、硬度降低、体积收缩,并出现拉应力,若后续处理不当,则会引起剥落事故[1]。常规的冷轧辊材质从Cr2、Cr3到Cr5、Cr6,淬硬层越来越深,耐磨性越来越高,但是最终回火温度一直在150℃以下,抗回火性能一直没有提高,热冲击的影响后果较为恶劣,抗事故能力一般。

新一代半高速钢、高速钢系列产品,不但耐磨性更好,在机服役周期更长,生产效率更高,同时抗回火性能大幅度提高,因此抗事故能力也同步增加,大大降低了冷轧过程中的轧辊消耗,节约了生产成本,受到国内外钢企的关注。由于大规格高速钢轧辊受到冶炼锻压技术限制,大规格的锻坯就难以完成,所以退而求其次,开发半高速钢轧辊是目前可行的技术路线。

由于工作辊和中间辊使用条件不同,因此性能要求不同,成分设计上差别较大,中间辊碳含量相对偏低,热处理应力相对较小,因此技术路线上应先开发半高速钢中间辊,成功后再研究半高速钢工作辊。河南中原特钢股份装备制造有限公司试制MC5BGS轧辊也是基于此开发而来,市场上该新材料热处理工艺处于保密阶段,探索研究其双频感应热处理工艺路线及工艺参数是课题的主要任务。

2 新材料的技术指标

设计一种新的冷轧中间辊成分,研究合理的热处理工艺,提高抗回火性,使其具备优异的抗事故能力,优于普通Cr5的使用性能。

目前,冷轧中间辊在使用中最大的问题是疲劳剥落,导致服役时间短,影响生产效率和产品质量。导致疲劳剥落的一个重要原因就是回火温度偏低,残余应力释放不充分,在使用中叠加轧机的压下力和摩擦力等轧制应力,造成轧辊因提前出现疲劳而引起剥落;另外,在保持正常硬度要求的前提下,提高最终回火温度,可以更好地降低淬火残余应力,同时获得更优异的抗热冲击性能,使半高速钢新产品具备良好的使用性能,抗事故能力大幅度地提升[2]。

河南中原特钢股份装备制造有限公司为某钢企生产的中间辊规格为φ520m m×1580m m×4134m m,原采用普通C r5材质,硬度要求82~86H S D,回火温度约330℃。重新设计的新材料MC5BGS,通过表面50Hz/250Hz双频感应淬火工艺研究,使新材料达到如下技术指标要求:辊身硬度为82~86HSD时,回火温度≥450℃,高于常规Cr5轧辊回火温度;辊身表面淬硬层400倍金相组织形态为马氏体,级别1~2级,晶粒度8~10级。

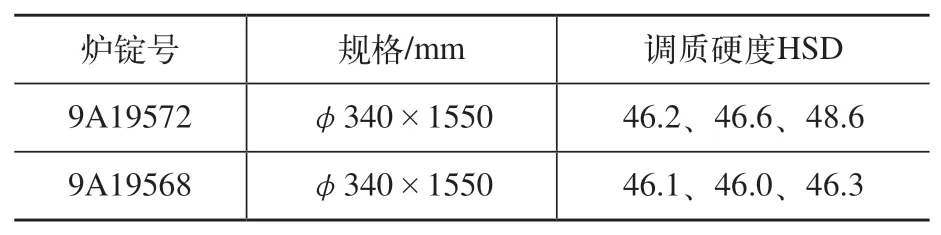

3 新材料的成分设计

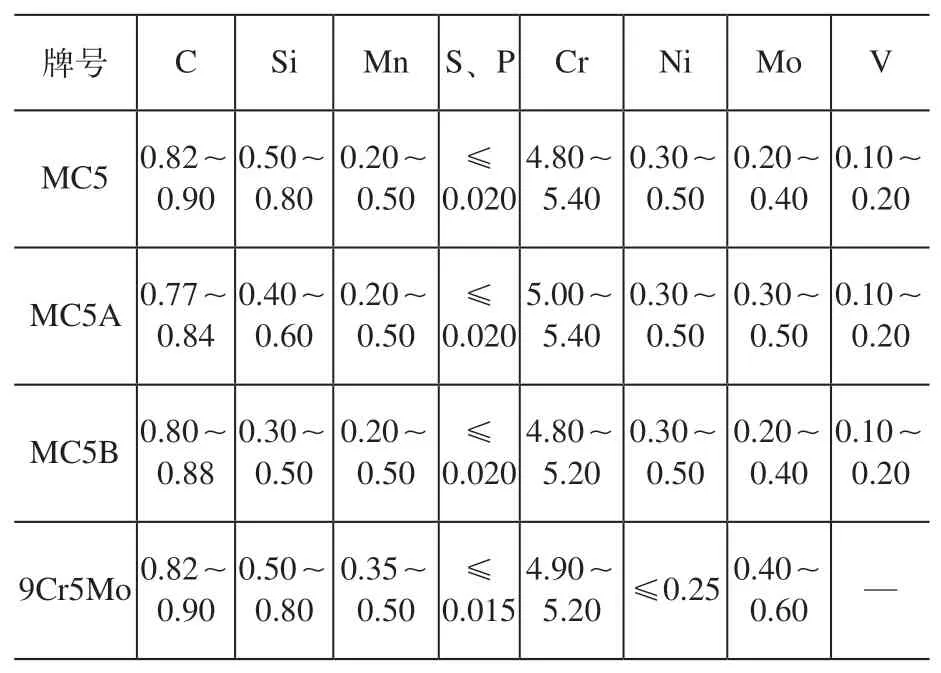

常规Cr3、Cr5的成分中抗回火性元素(如Mo、W等)含量较少,常规Cr5系列化学成分见表1。中间辊回火温度一般在300℃左右,W元素由于成本及工艺问题一般在冷轧辊中较少应用,通常都是以Mo含量的调整为主,同时配合Si含量及其他元素含量的调整;另外,适当降低碳含量,减少或消除网状、带状的产生,改善碳化物的形态,提高接触疲劳强度。新材料MC5BGS在普通Cr5轧辊的基础上调整合金成分,新设计的MC5BGS化学成分见表2。

表1 常规Cr5系列化学成分(质量分数) (%)

表2 MC5BGS化学成分(质量分数) (%)

4 新材料的试验

1)根据使用要求设计试制一批MC5BGS中间辊辊坯,化学成分见表3。

表3 MC5BGS中间辊辊坯化学成分(质量分数)(%)

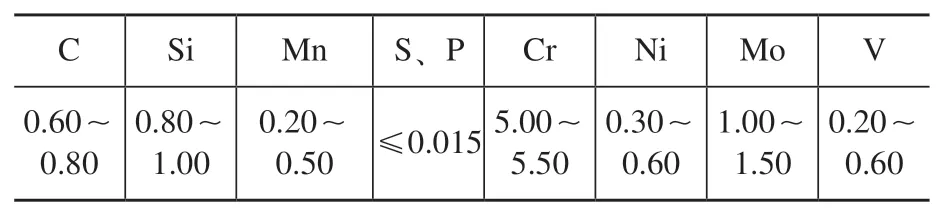

2)MC5BGS新材料试验辊坯尺寸规格及热处理后硬度见表4。

表4 MC5BGS调质后辊坯规格及硬度

以φ520mm中间辊技术条件为目标,制作试验辊,进行工艺方案试验。

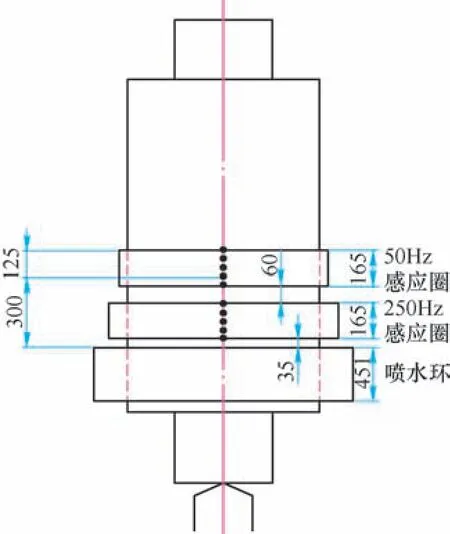

3)淬火设备:50Hz/250Hz双频感应淬火机床是目前国内外锻钢冷轧辊表面热处理的主流设备,采用OSB淬火工艺方法,如图1所示。采用两个感应加热线圈顺序加热,上感应圈连接50Hz电源,下感应圈连接250Hz电源,可以获得足够深度、温度均匀的加热层;下面有冷却水井,淬火后续冷效果较好,淬硬层较深,硬度梯度过渡平缓,应力分布合理。

图1 50Hz/250Hz双频感应淬火机床淬火示意

5 工艺试验方案

(1)工艺路线确定 调质后,半高速钢新材料轧辊试制工艺路线如下:半精车→粗磨辊身→预热→双频感应淬火→硬度初检→回火→表面金相检测。

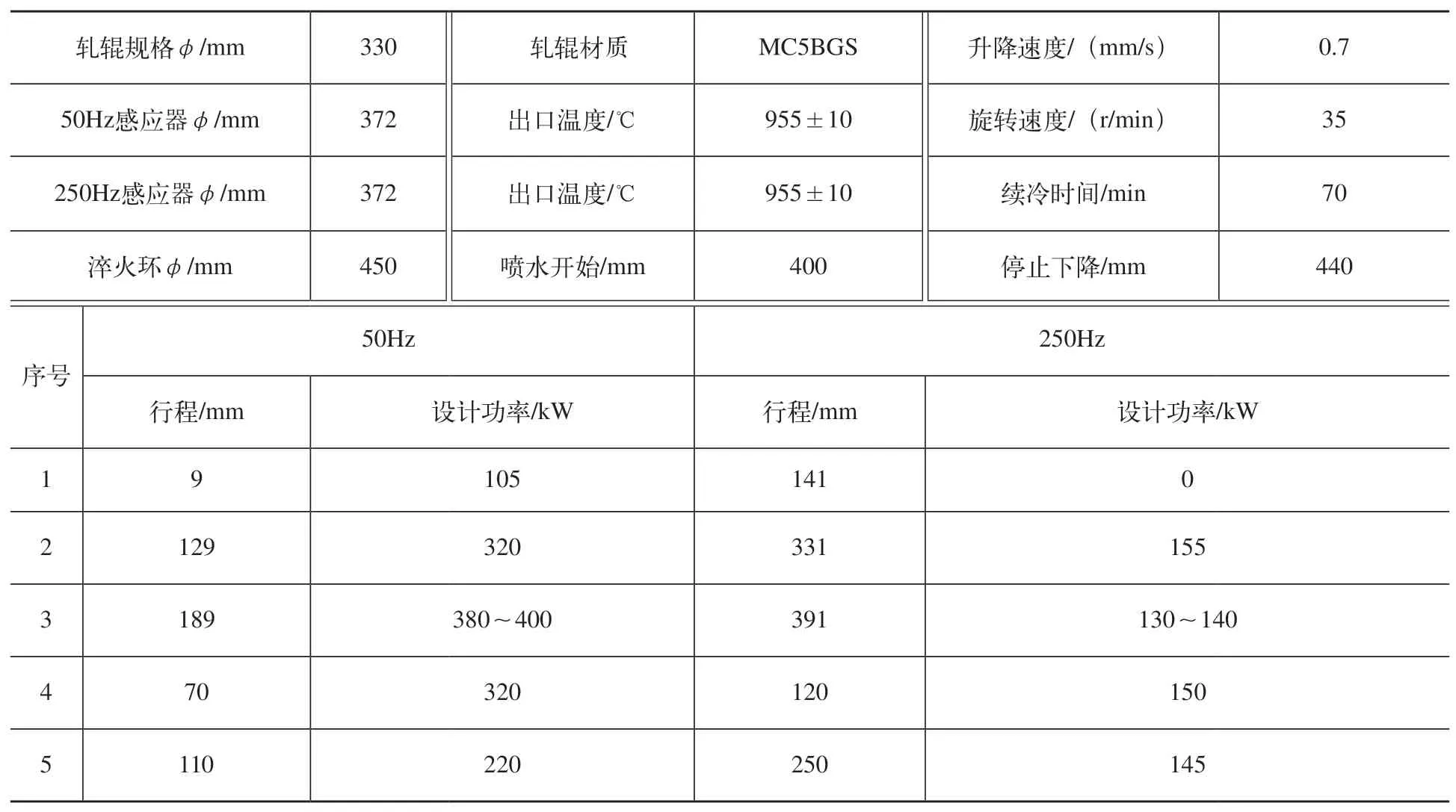

(2)50Hz/250Hz双频感应淬火工艺 双频感应淬火工艺控制主要依据合金元素含量来确定,C含量的降低可以减小裂纹敏感性,MC5BGS新材料Cr含量与常规Cr5相当,炉锭号9A19572试验辊坯淬火参数设定见表5。根据炉锭号9A19572的辊坯淬火后硬度值是否达到指标再对炉锭号9A19568的淬火温度进行调整,按照设定工艺路线,表4中两支试料50Hz/250Hz双频感应热处理预热工艺[3]如图2所示。

表5 MC5BGS材料50Hz/250Hz双频感应淬火工艺参数[4]

图2 MC5BGS预热工艺

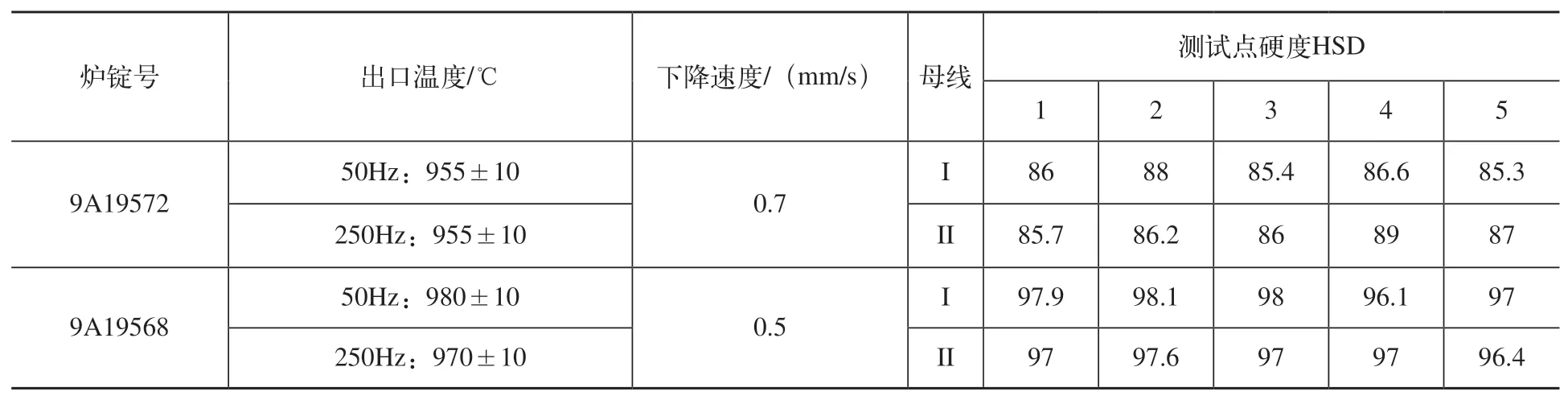

炉锭号9A19572双频感应淬火后硬度偏低,分析后认为加热温度偏低,奥氏体化不充分,碳和合金元素固溶度不够,因此适当提高上下感应器的加热温度,并降低加热速度,将炉锭号9A19568的试验辊坯,采用新工艺淬火,改进后MC5BGS新材料50Hz/250Hz淬火工艺参数见表6,淬火后硬度比较理想,两支辊坯在不同淬火温度淬火后表面硬度见表7。

表6 改进后MC5BGS新材料50Hz/250Hz淬火工艺参数

表7 不同温度淬火后轧辊表面硬度

将达到设定目标的炉锭号9A19568轧辊进行回火,MC5BGS回火工艺如图3所示。回火后硬度控制在82~86HSD。

图3 MC5BGS回火工艺

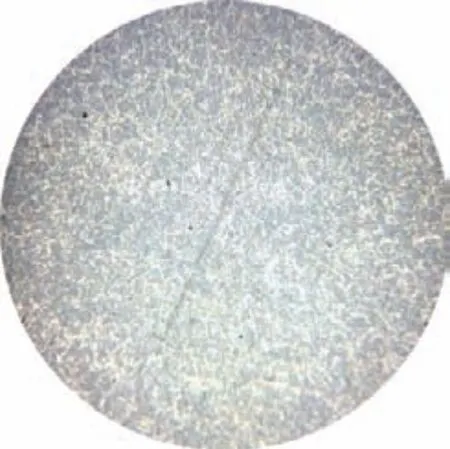

炉锭号为9A19568回火后对辊面进行了400倍金相组织检测,如图4所示。辊面金相组织为回火马氏体+少量回火屈氏体+均匀分布的粒状碳化物,马氏体组织级别1.5级,晶粒度9.5级。

图4 MC5BGS辊面金相组织(400×)

6 试验结果分析

1)经过工艺方案逐一实施,最终确定了MC5BGS新材料轧辊的双频感应淬火工艺,淬火后硬度达到设定目标。

2)经450°回火,硬度区间在82~86HSD,回火温度较常规Cr5轧辊回火温度有很大提高,回火性能达到设定技术目标。

3)检测辊面400倍金相组织为回火马氏体+少量回火屈氏体+均匀分布的粒状碳化物,马氏体级别1.5级,晶粒度9.5级,符合课题目标组织要求,满足轧辊使用要求。

7 结束语

MC5BGS新材料的50Hz/250Hz双频感应淬火研究结果表明,新材料MC5BGS金相组织良好,当硬度区间为82~86HSD时,回火温度450℃,比原来Cr5同硬度的回火温度高约120℃,抗回火性得到明显提升。

经某钢企连轧机实际上机使用,抗事故性良好,吨钢轧制公里数提升明显,其综合寿命是原来常规材料的2.0~2.5倍。新材料、新工艺的研究是企业创新的重要内容,研究方向要以市场需求为导向。本文所述的新材料MC5BGS双频感应淬火工艺研究,经过技术方案的反复改进,最终满足了中间辊的产品质量技术指标。不仅丰富了公司锻钢冷轧辊品种,提高了新工艺、新技术的探索能力,而且为企业拓宽了新的市场。