激光熔覆层裂纹的控制方法及研究进展

王雪娇,吴世品,丁伟,马强,杨超锋

1.天津职业技术师范大学 天津 300072

2.天津钢管集团股份有限公司 天津 300302

3.天津金桥焊材集团有限公司 天津 300399

1 序言

随着材料科学的进步,表面处理技术快速发展。表面处理技术通过对零件表面进行必要的改性处理,进而减少零件的磨损,提高零件的寿命,大幅提高经济效益。在众多现代表面处理技术中,利用激光的加热、熔化和冲击作用,快速、选择性地扫描基体自身或引入其他材料实现基体表面性能改善的激光表面处理技术迅速发展,并在工业中推广应用。因其对基体材料的适用范围广和改善性能效果好的优点,成为当前最引人关注的表面处理技术之一[1-3]。

激光熔覆技术作为再制造技术中重点发展的激光表面改性技术,在操作过程中能量消耗小,产生的废气、废料少,是国家可持续发展战略中重点发展的先进技术。同时,该技术具有能量集中、加热和冷却速度快、热输入和畸变较小,以及涂层稀释率低等优点,可以获得更加符合设计预期的覆层性能[4-7]。因此,国内外均投入大量人力、物力进行研究,虽取得了一定的研究成果,但也发现激光熔覆层容易出现气孔、开裂、成分不均匀等缺陷[8],进而会影响熔覆层的质量,限制了激光熔覆技术的进一步发展。本文首先阐述了激光熔覆层裂纹产生的原理以及裂纹的分类,并梳理了近几年国内外学者从数值模拟技术预测、优化工艺参数、添加稀土氧化物以及辅助工艺处理等方面对激光熔覆层裂纹的控制情况,以期为激光熔覆技术进一步发展提供借鉴和参考。

2 裂纹产生的原因

激光熔覆是一个急热急冷的过程,熔覆材料和基材在很短时间内要先熔化成液态,再由液态转变为固态。这个过程中熔覆层因受到外部的拘束而产生内应力,当内应力超过熔覆层的屈服强度时,则产生裂纹。引起裂纹的残余内应力主要有:热应力、组织应力和约束应力[9],其中对裂纹影响最大的为热应力[10]。

(1)热应力 由于熔覆层温度与室温之间存在较大温差,且不同材料的热膨胀系数不同,所以导致熔覆层冷却收缩速度不同,收缩的速度差使熔覆层受到挤压形成的应力即为热应力[2,11,12]。曾维华[13]通过模拟多道激光熔覆过程分析得到,激光熔覆过程中熔覆层发生热胀冷缩,从而导致变形不一致,在熔覆层内部产生热应力。

(2)组织应力 在熔覆材料和基材表面熔化至液态金属、由液态金属结晶转变为固态金属,以及熔覆层最后冷却凝固的整个激光熔覆过程中,组织结构转变不均匀所产生的内应力。

(3)约束应力 其形成原因有两种:一是由于激光熔覆是一个急冷急热的过程,熔池中先行熔化的材料受热膨胀,受到周围较冷基体的约束而产生的压应力作用;二是由于加热后的复合涂层在固态冷缩过程中受到其他部位较冷基体的牵制,产生拉应力[14]。研究表明,激光熔覆过程中因韧性远小于脆性而产生的拉应力是裂纹产生的主要原因[15]。

3 裂纹的分类

根据裂纹产生的位置,裂纹分为熔覆层裂纹、界面基体裂纹、搭接裂纹[16-19],如图1所示。其中最常见的是界面基体裂纹[16],主要是因为基体与熔覆层材料的热膨胀系数差异大,在热应力的作用下界面与基体结合处发生的裂纹,一旦该裂纹形成则缓慢向熔覆层表面扩展,在扩展中裂纹会在最大剪切应力方向上分叉,新分叉的裂纹从表面向基体扩展[20]。熔覆层裂纹是在熔化金属的凝固过程中发生的,这是由于液态熔池寿命短暂、温度突然降低产生的热应力所致。该类裂纹在熔覆层表面或内部形成,并沿深度方向发生明显分层断裂现象。搭接区裂纹发生在搭接结合部与基材交接处形成“三角区”,主要是因搭接率选择不合理而导致在结合区产生气孔,该气孔在各种应力的作用下导致裂纹形成,且裂纹一旦形成,将扩展至整个熔覆层[18]。

图1 3种不同位置的激光熔覆裂纹

根据裂纹源的不同,可分为以下4种[11,13,21]。

(1)熔覆层夹渣和晶界非金属氧化物聚集导致的热裂纹 裂纹源为熔覆层中夹渣处和晶界非金属氧化物聚集处(见图2a)。为减少此类裂纹的产生,需要降低熔覆粉末中用于造渣的非金属成分的含量。

(2)组织偏析导致的裂纹 裂纹源为组织偏析处(见图2b)。控制粉末的均匀度是控制此裂纹的关键,如延长搅拌时间、减小粉末的粒度等。

(3)热应力导致的熔覆层裂纹(见图2c) 裂纹源为熔覆层与基体结合处。控制此种裂纹的主要方式是降低熔覆层中的热应力。

(4)由熔覆层中陶瓷相的破碎导致的加工裂纹(见图2d) 裂纹源为破碎陶瓷颗粒处。控制此种裂纹可选择合适的加工工艺,降低磨削过程中的磨削力。

图2 4种不同类型的激光熔覆裂纹[21]

这4种裂纹极易随熔覆面积和熔覆层厚度的增加而扩展,最终形成贯穿裂纹。

4 裂纹控制方法

4.1 数值模拟

激光熔覆过程中复杂的物理变化及化学变化直接影响熔池凝固后的宏观形貌、微观组织及物理冶金性能,而通过试验方法测出熔覆层的温度场和应力场非常困难且成本较高。随着计算机的进一步发展,数值模拟可有效计算出整个过程的温度场和应力场等信息,为激光熔覆工艺参数优化和裂纹控制提供了有效的预测方法。

曾维华[13]等利用有限元软件A N S Y S研究了1C r18N i9Ti奥氏体不锈钢表面多道激光熔覆Ni25WC35合金粉末涂层时的温度场和应力场。研究表明,多道熔覆层处于拉应力状态,基材处于压应力状态,拉应力最大值出现在搭接区,其次在第一道熔覆层中上部,以及热影响区0.2~0.5mm内拉应力较大,从而解释了熔覆层开裂与应力的关系,为预测和控制裂纹提供了理论依据。庞铭等[22]基于ANSYS 软件的生死单元法编制热循环程序来模拟温度场的情况,揭示了激光熔覆过程中温度-时间的变化规律,提出了能够有效降低温度梯度的激光参数范围,以此抑制激光熔覆耐磨防腐自润滑涂层因温度梯度过大而开裂的情况。唐小康[23]利用ANSYS软件实现了激光熔覆过程中移动热源的加载,并提出了一种根据熔覆件的动态温度分布进行激光功率动态调整的预处理方法,解决了熔覆层局部温度过高的问题。

崔权维[24]采用遗传算法(GA)优化得到的BP神经网络算法,使预测I N718镍基高温合金熔覆层裂纹的精度提高3倍以上,确定了工艺参数与熔覆层表面裂纹指数之间的映射关系,从而降低了熔覆层的裂纹率。崔陆军等[25]在基于U-net网络构造的熔覆裂纹语义分割网络中增加注意力模型层(CRAM),对激光熔覆区微观裂纹进行实时的像素级标注和检测。通过人工标注、神经网络标注、自适应阈值法标注3种标注方法测试集的试验结果发现(见图3),神经网络标注使熔覆裂纹的识别和检测准确率提升2.7%,裂纹测试集的准确率达到79.8%;同时,可通过该模型实时优化激光熔覆工艺参数,大幅降低裂纹率。

图3 3种标注方法下激光熔覆涂层裂纹的测试效果[25]

4.2 工艺参数优化

激光熔覆主要的工艺参数有:激光功率、熔覆层厚度、送粉速率、扫描速度、保护气体流量及光斑直径等。通过优化工艺参数抑制熔覆层的开裂是近些年最常用的方法,但裂纹对于工艺参数的变化极为敏感,尤其工艺参数之间的相互耦合作用对裂纹的影响极大,因此工艺参数组合和优化既要保证熔覆层成形良好,又要保证熔覆层质量和性能。

张蕾涛[26]在45钢激光熔覆制备Ni60/30%WC涂层试验中研究了工艺参数对熔覆层裂纹率的影响,发现随着激光功率和搭接率的增大,裂纹率逐渐减小;随着扫描速度和送粉率的增加,裂纹率逐渐增大。激光功率作为激光熔覆过程中的热输入量,大小合适的激光功率才能增强熔池的流动性,有助于排渣排气,从而降低熔覆层的裂纹率。在多道熔覆中,搭接部分相当于对熔覆层之前产生的缺陷部分进行了重熔,从而降低了裂纹率。对于送粉速率,若送粉速率过大,会使单位时间内向熔池输送的粉末量增加,粉末难以熔化,同时粉末厚度也相应增加,热应力随之增大,导致裂纹率增大。此外,扫描速度的增大会使液态熔池的寿命变得更短,凝固速度R(R=vcosα)越快[27],冷却速度ε[28]越快,裂纹率随之升高。宋建丽[29]、李琦[30]等提出在满足生产效率和熔覆层形貌尺寸要求的情况下,增大激光能量密度、减小激光扫描速度或减小送粉速率,可有效降低熔覆层的开裂倾向。

4.3 添加稀土氧化物

由于稀土元素化学性质较为活泼,如稀土铈(Ce)、钇(Y)、镧(La)可以与金属元素形成较稳定的化合物,因此在熔池中常成为异质形核的形核质点,提高形核率,从而细化晶粒,提高了涂层的性能[26,31],也能与熔池中的杂质反应,起到减少应力集中点和降低熔池表面张力、净化熔池的作用[32]。在熔覆材料中添加稀土氧化物可有效地抑制熔覆层的开裂,但针对不同的熔覆条件,要选择合理适量的稀土氧化物,过量的稀土氧化物会在熔池中生成大量的脆性相,导致熔覆层开裂。

张蕾涛[26]通过比较有无添加稀土C e O2的Ni60/50%WC涂层的裂纹率发现,随着CeO2含量的增大,涂层的表面裂纹逐渐减少,至CeO2含量为1%时,涂层无裂纹。同样,韩滨[33]通过对试样WC铁基复合涂层截面顶、中、底部微观组织进行观察发现,随着CeO2的加入,涂层表面裂纹数量明显减少,裂纹类型从网状裂纹转变为横向裂纹。李养良等[34]在45钢基体表面激光熔覆稀土氧化物La2O3的Fe基涂层,将未添加稀土氧化物和添加0.2%La2O3的熔覆层裂纹情况进行对比。分析发现,添加La2O3的熔覆层相对于未添加稀土的激光熔覆层组织而言,熔覆层以胞状晶和树枝晶为主,枝晶十分细小、分布均匀,且熔覆层中的气孔和裂纹明显减少。崔朋贺等[35]在钛合金Ti6A14V表面制备了陶瓷颗粒增强金属基复合涂层,系统研究了Y2O3含量对涂层组织和开裂敏感性的影响规律。研究表明,当Y2O3含量为1%时,涂层不同区域断裂韧度均有所提高,平均断裂韧度和不添加稀土的涂层相比提高了约20%。

4.4 辅助工艺处理

(1)基体预热 在激光熔覆过程中,基体与熔覆层之间会产生很大的温度差,通过基体预热的方式可有效降低温度差,延长熔池寿命,有利于熔池中的气孔排出,并且可减小因冷却收缩在熔覆层和热影响区引起的拉应力,从而抑制熔覆层裂纹的产生。

李琦[30]通过在316L基体上激光熔覆制备Ni60A自熔合金涂层,发现随着基体预热温度的升高,单层多道熔覆层的裂纹逐渐减少,当预热温度≥450℃时,熔覆层不再出现裂纹。张栋栋[36]采用不同的预热温度分别进行了控制Colmonoy88、Colferoloy1240-P2、Wallax55、St12B、Co47-49-1等5种合金粉末的单道熔覆层裂纹的产生试验。结果显示,随着预热温度的升高,对抑制Colmonoy88和Wallax55熔覆层裂纹有一定效果,但单纯采用预热的方法不能完全消除裂纹;无论采用哪种预热温度,Colferoloy1240-P2熔覆层中都没有裂纹产生,但熔覆层的硬度很低,耐磨性较差,不能满足使用要求;当预热温度达到300℃时,可消除St12B熔覆层中的裂纹;当温度达到500℃时可以消除Co47-49-1熔覆层中的裂纹。王冉等[37]采用基体预热的方法对在钛合金表面制备的Al2O3和8%ZrO2的陶瓷熔覆层的裂纹敏感性进行研究。不同预热温度下激光熔覆Al2O3-ZrO2陶瓷涂层SEM图如图4所示。由图4可知,随着预热温度的提高,熔覆层裂纹呈下降趋势,预热200~300℃时熔覆层的裂纹数量明显减少。黄雪等[38]利用激光熔覆技术在304不锈钢基体表面制备Co基合金并加入30%或60%的WC混合粉末的激光熔覆层时,利用电阻炉对基体进行500℃的预热处理,使加入30% WC的Co基合金涂层裂纹全部消除,加入60% WC的Co基合金涂层裂纹由多条减少到仅有6条,如图5所示。

图4 不同预热温度下激光熔覆Al2O3-ZrO2陶瓷涂层SEM图[37]

图5 经预热和未预热的熔覆层的开裂情况[38]

综上研究表明,通过基体预热处理抑制熔覆层开裂时选择的预热温度不宜过高。否则,一方面会增加预热时间,另一方面会促进晶粒生长,使晶粒变得粗大。因此,只有合理的预热温度才能有效抑制熔覆层的开裂,同时不引起性能下降。

(2)激光重熔 激光重熔是在不外加熔覆材料的基础上直接在基体上或在涂层上用高能激光束辐照,使其进行再次熔化和凝固,这样能够有效愈合裂纹,减少缺陷。当然,激光重熔的功率要合适,若功率太低,则不仅达不到愈合裂纹的效果,还会导致二次裂纹的产生。

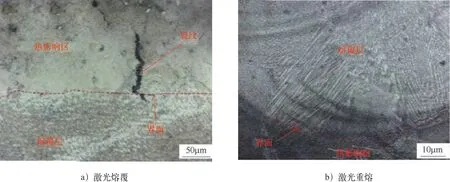

张蕾涛[26]在45钢激光熔覆Ni60/50%WC涂层试验中,对熔覆层依次进行激光功率为0.5k W、1.0kW、1.5kW的激光重熔,使激光熔覆涂层的裂纹率从11.83%降到0。邓德伟等[39]在激光熔覆制备Cu-18Pb-2Sn熔覆层后,选用相同功率的激光再次扫描熔覆层对其进行重熔,在一定程度上孔洞的数量和大小都得到了相应的改善,降低了熔覆层开裂的概率。鲁耀钟等[40]对Inconel718合金粉末涂层进行以激光功率为3kW的激光重熔处理,观察到重熔后熔覆界面结合处的裂纹得到了抑制,如图6所示。

图6 激光重熔前后界面结合区[40]

4.5 场外辅助技术

超声波振动技术作为一种场外辅助技术应用于激光熔覆过程中,利用高能超声波在熔体中产生的空化效应、声流效应、机械效应等多种非线性效应,可在极短时间内改善熔池内增强体与熔体的润湿性,同时将空化效应产生的晶核扩散至整个熔池中,有效提高了形核率,均化了温度梯度和成分分布,降低了偏析程度,从而可有效降低熔覆层的开裂敏感性[41]。

宋建丽[29]、王维[42,43]等研究了超声波振动对于抑制熔覆层裂纹的能力。研究发现,施加超声波振动相较于未施加超声振动的熔覆层,涂层晶粒尺寸明显减小,裂纹率明显降低。胡国放[44]以42CrMo钢为基体,NiCrBSi合金粉末为熔覆层材料,用自行研制开发的电-磁场、超声波场和电-磁-超声波复合场分别辅助进行激光熔覆试验,复合辅助试验装置如图7所示。经扫描电镜观察发现,仅无辅助场的熔覆层有裂纹存在,其他3种有辅助场的熔覆层均未发现裂纹。

图7 复合辅助激光熔覆试验装置[44]

5 结束语

激光熔覆技术作为一种绿色环保的表面处理技术迅速发展并被广泛应用,但是熔覆层裂纹作为激光熔覆中最常见且最危险的缺陷之一,是首先要解决的问题。目前,关于熔覆层裂纹形成的原因、机理及控制方法均取得了较大的进展,形成了从数值模拟、工艺优化、裂纹预测与检测、合金成分的调整到辅助工艺技术手段等诸多方面的研究成果,为熔覆层裂纹的预测和控制提供了理论依据和实践指导。然而,诱发熔覆层开裂的影响因素众多,且各个因素之间相互影响,因此单纯地通过某一种方法控制裂纹,均存在一定的局限性。随着新材料的不断发展,建立一套涵盖熔覆层材料数据库、有限元分析、裂纹预测与实时监测、工艺参数优化,以及辅助工艺等一体化的裂纹预测与控制技术,将是推进激光熔覆技术产业化应用的关键和重点研究方向。