铝合金TIG 焊接熔池状态多传感器数据协同感知算法

张琨,邹宗轩,刘烨,刘政军

(1.沈阳工业大学,沈阳,110870;2.School of Electrical Engineering and Computer Science,Oregon State University,Corvallis,OR 97331,USA)

0 序言

基于信息物理传感网络和焊接过程中信息交互的铝合金钨极惰性气体保护电弧焊(tungsten inert gas arc welding,TIG 焊)新焊接理论,是推动焊接技术向基于数字应用的更高阶段智能化拓展的重要理论基础和技术关键[1-3].

目前,焊接过程智能化及焊接过程控制、焊接过程动态评估技术,是国内外相关领域研究热点之一.黄健康等人[4]、刘政军等人[5]和Mugada 等人[6]针对铝合金TIG 焊接工艺过程,研究了基于ABAQUS 数值仿真的焊缝温度场分布特性及其对应的熔池形貌特征,提出了基于熔池特性数值仿真的焊接工艺和焊接质量优化方法.Azarniya 等人[7]、Kumar 等人[8]和He 等人[9]设计了TIG 焊过程中焊缝熔池在超声作用下的变化特性的试验检测方法,提出了通过焊接过程超声能量控制焊缝形态及其组织性能的TIG 焊控制机理与方法.Sardarmehni 等人[10]、Zeng 等人[11]和Huang 等人[12]采用激光反射成像在TIG 焊接过程中对熔池的反射图像采集方法及图像特征与焊缝熔池特征间关系进行了研究,提出了一种基于实时激光成像的焊接过程熔池特性的在线监测与评估方法;Li 等人[13]和Chen 等人[14]针对焊接过程中焊接参数的实时动态控制与焊接质量间关系进行了研究,建立了基于焊接参数动态优化的焊缝特征与焊接质量优化控制好方法.

针对铝合金TIG 焊过程熔池三维参数的变化状态在线辨识和感知问题,构建了基于控制、通信和计算于一体化的焊接过程信息物理融合智能控制系统,包括焊接工艺参数和焊接过程状态表征参数的实时传感、采集、处理、传输、控制与数据融合等过程.为构建焊接过程信息物理融合系统,部署了针对TIG 焊工艺和焊接过程的多个红外温度、电弧形态、焊接速度(位置)和焊接能量传感器,并基于多类型、多数量传感器间的数据异步异构特性,研究了基于数据协同的熔池物理参数状态感知算法,建立基于信息物理融合的熔池状态感知模型和算法.最后,针对7 075 超硬铝合金TIG 焊过程进行熔池参数在线测量与辨识试验,采用信息物理融合系统及熔池状态感知算法进行了焊接控制试验,能够对焊接过程中的熔池参数进行准确的实时计算.

1 TIG 焊信息物理熔池感知策略

1.1 TIG 焊信息物理融合架构

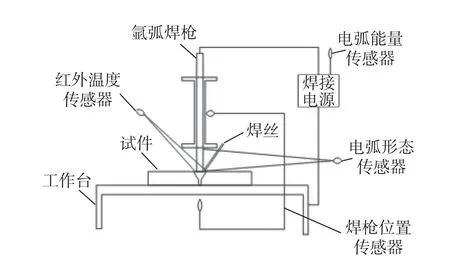

考虑由静态传感器、动态传感器和全局能量传感器构成的TIG 焊信息物理融合系统架构如图1所示,其各部分功能如下.

图1 TIG 焊过程熔池状态感知信息物理融合架构Fig.1 Fusion architecture of molten pool state-aware cyber-physical fusion in TIG welding process

(1)红外温度传感器、电弧形态传感器.这两种传感器,可以看作是静态传感器,因为一方面需要动态跟踪并反映电弧和熔池在空间上的移动,另一方面其安装位置又是固定的.红外温度传感器置于焊件上方,电弧形态传感器置于焊接电弧水平位置.针对某一焊件的焊接过程,可以设置多个红外温度传感器和电弧形态传感器,主要作用是协助电弧能量传感器对熔池所注入能量状态的监测和计算.

(2)电弧能量传感器.为全局能量传感器,与焊接电源相连,可通过红外温度传感器和电弧形态传感器的协助获取熔池输入能量状态信息,但受噪声因素影响,其状态信息与红外温度传感器和电弧形态传感器不一定同步,主要作用是通过信息物理融合获取焊接过程中焊枪位置传感器所对应焊接位置的能量输入信息.

(3)焊接位置传感器.为动态传感器,由焊枪上方的焊接速度传感器、焊接位置传感器及焊件下方与焊枪同步运动的高精度红外温度传感器构成.其作用是与静态的电弧能量传感器协同,通过对整个焊接进程的定位与能量输入状态计算,对焊枪所处位置熔池长度、宽度、深度进行感知和计算.由于焊接位置传感配置了焊件下方的红外传感元件,在焊接过程中可以直接获取熔池深度信息.

1.2 熔池状态描述参数与感知策略

根据TIG 焊接过程焊枪及电弧在焊件焊缝中的运动特性,提出熔池状态描述的3 自由度方程.设vle,vwd,vdp分别表示动态熔池在长度、宽度、深度偏移上的变化速度,则熔池状态变化的动力学模型为

式中:mle,mwd,mdp分别表示某时刻熔池在长度、宽度、深度变化的阻力;v为修正系数;k为时间;Fle,Fwd,Fdp分别表示焊枪运动伴与电弧能量输入对熔池长度、宽度、深度3 个维度变化施加的推力;W表示氩气的压力;ρ1为焊件密度为3 个维度上的熔池变化推力系数.

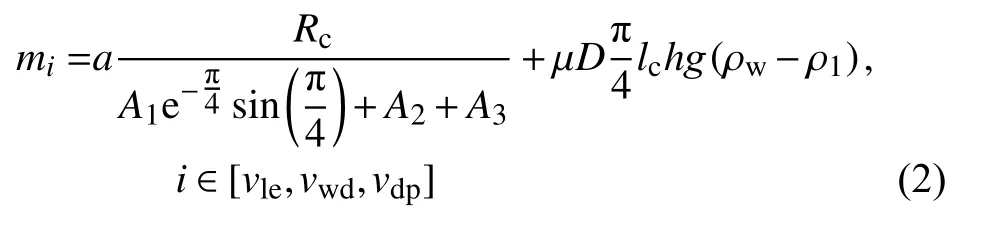

各阻力大小与焊件密度、熔池密度等密切相关,其计算公式如式(2)所示.

式中:mi为熔池在第i个维度上的阻力;Rc为焊件的抗压强度;a和 μ为辅助修正系数;lc为焊接长度;D为焊枪与焊件接触处的宽度;h为焊件的厚度;g为重力加速度;ρw为熔池的密度;A1,A2,A3为辅助参数.

由式(1)可知,TIG 焊过程中,在一个传感器的测量时间间隔内,焊件焊缝在焊枪电弧作用下形成熔池的三维参数可描述为

式中:Xk为k时刻熔池焊件焊缝的三维参数矩阵;xle,ywd,zdp分别表示熔池焊件焊缝坐标系中长度、宽度、深度3 个方向的参数.

结合式(1)和式(3),可得熔池状态在焊接过程中动态演化模型为

式中:Xk为预测值;f为描述k-1与k两时刻熔池状态之间关系的函数;为高斯白噪声.其协方差为

式中:Qtdk为协方差;E为期望函数.

2 熔池状态传感器异步数据协同模型

根据静态、动态和能量传感器实现焊接过程中实时熔池状态的感知,首先要构建各传感器间数据交互的异步数据特征与熔池状态间的对应关系模型;其次,建立熔池状态参数的多维传感器协同感知问题,并根据式(4)的熔池状态在焊接过程中动态演化模型,建立基于无迹卡尔曼滤波的协同感知算法,以实现熔池焊缝参数 (xle,ywd)的准确感知;最后,根据焊接位置传感器,即动态传感器中位于焊件下方的红外传感器所测得的红外温度数据,结合熔池焊缝长宽参数(xle,ywd)、熔池能量输入参数,即可对熔池焊缝深度zdp进行计算.

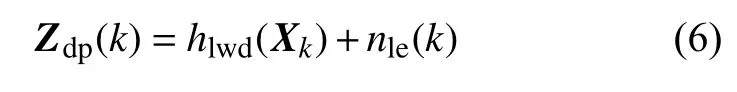

由于动态传感器配置在焊件下方的红外传感器所测量的熔池深度zdp(k)与其它传感器测量数据所计算的 (xle,ywd,zdp)应该是一致的,但同时考虑到各类传感器之间的数据异构与异步特性,建立熔池深度与熔池状态参数测量数据间关系如式(6)所示.

式中:Zdp(k)为 熔池深度矩阵;hlwd为熔池深度与长宽间关系函数;nle(k)为 零均值测量噪声.hlwd的计算关系式为

式中:drs,n,drm,n分别为动态传感器与静态传感器节点s、静态传感器节点n与静态传感器节点m之间熔池状态传感和采集后数据间的差异修正量.

式中:xle,s,xle,m,xle,n为静态传感器节点s,m,n的熔池长度参数;ywd,s,ywd,m,ywd,n为静态传感器节点s,m,n的熔池宽度参数.

3 熔池状态感知算法

通过多维传感器数据估计出最接近实时焊接过程中实际情况的熔池长宽参数,则在k时刻动态传感器处,在给定的置信区间和方差下,以Zk为深度的熔池长宽深三维参数感知结果的计算步骤如下.

(1)在k=1时,对熔池长宽深参数进行初始化.

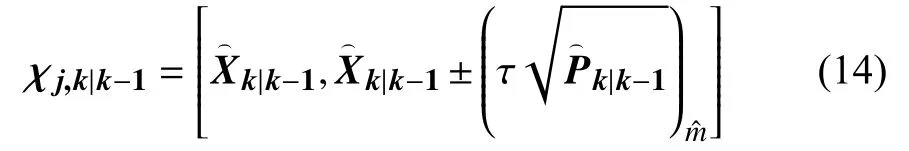

(2)基于上一时刻,即k-1时刻计算出的熔池焊缝长宽深参数Xk-1及其误差协方差矩阵Pk-1,选择熔池焊缝长宽深状态的Sigma 点如下.

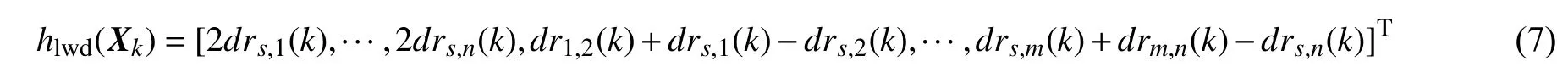

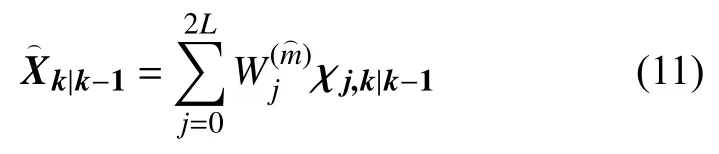

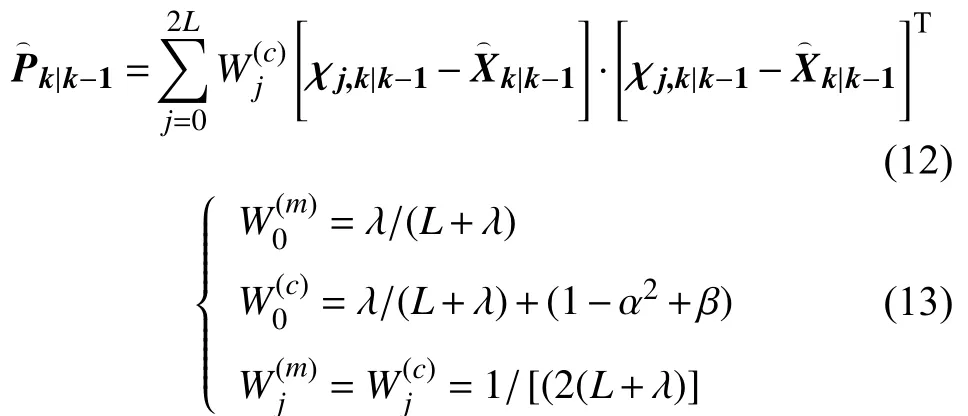

(3)由式(4)的焊接过程熔池状态动态演化模型,计算下一时刻熔池状态参数的预测值

式中:0≤α ≤1,β=2.

由式(10)对熔池焊缝长度、宽度、深度状态进行第二次Sigma 取点.

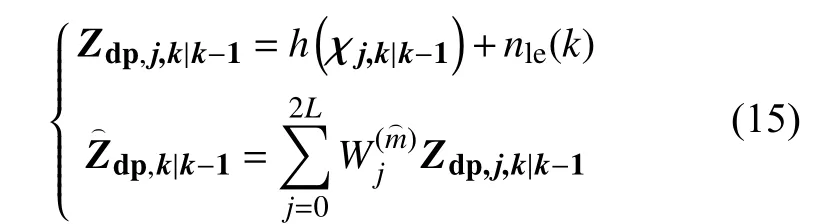

由式(6)计算熔池长度、宽度、深度测量值的无迹变换.

式中:Zdp,j,k|k-1为熔池深度计算值Zdp,k-1的第j列;是熔池深度的估计值.

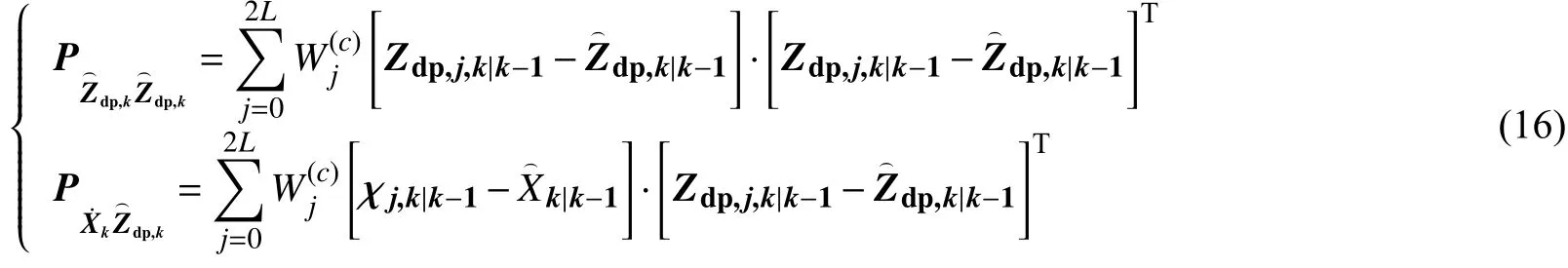

(4)熔池焊缝长度、宽度、深度测量协方差矩阵和熔池焊缝长度、宽度、深度值测量交互协方差矩阵更新为

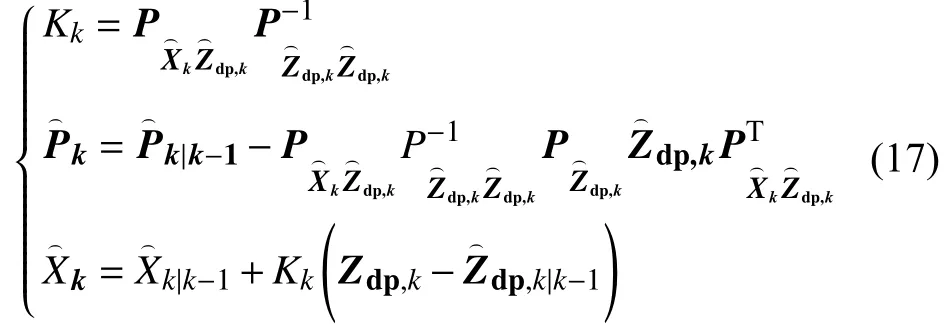

(5)通过以下更新规则来更新焊接过程中熔池焊缝长度、宽度、深度实时算法的卡尔曼增益、协方差和估计状态.

4 试验结果与分析

试板加工尺寸为250 mm × 75 mm × 5 mm,V 形坡口角度为60°,背部采用开槽铜垫板,母材采用AA7075 试板,其成分如表1 所示[15].试验采用母材切条作为焊接材料,切条为2 mm × 2 mm.焊接过程信息物理传感系统配置原理如图1 所示,在焊台两侧分别布置位于焊缝斜上方的ZTP-148SR 型红外探测器4 个;位于焊枪水平位置的AAFD-DU-M7 型电弧传感器电弧传感器4 个;在焊接电源上布置1 个TLI4970D050T5XUMA1 型电流传感器;在焊枪上部署1 个LSTR8050 型运动及位置传感器,并与焊台下方与焊接位置对应的红外传感器1 个,共同构成动态传感器.

表1 母材的主要化学成分(质量分数,%)Table 1 Chemical composition of base metal

设计两组试验方案,并在试验过程中对熔池参数进行感知计算,两组试验焊接工艺参数如表2所示.

表2 焊接工艺参数Table 2 Welding process paramenters

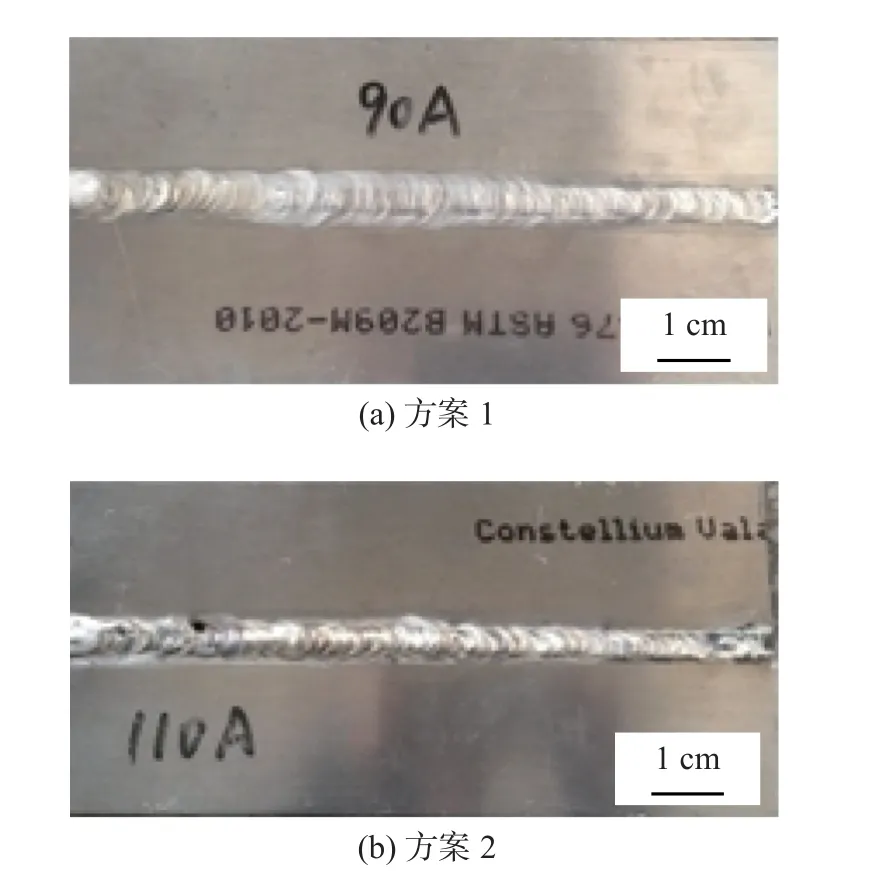

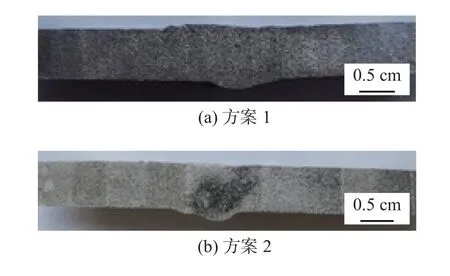

针对两种工艺参数方案,分别进行10 组试验,对焊缝三维熔池参数进行实时状态感知,并将感知结果与焊接结束后的焊缝实际测量数据进行对比.图2 和图3 分别为两种方案下焊接试验后的焊缝正面和横截面形貌.

图2 焊件焊缝正面形貌Fig.2 Front view appearance of weldment weld.(a) plan 1;(b) plan 2

图3 焊缝横截面形貌Fig.3 Cross-section appearance of the weld.(a) plan 1;(b) plan 2

在实际的焊接工程应用中,对于焊件焊接质量的控制与评价主要关注的是焊缝宽度、焊缝高度和焊接深度.而在焊接过程中,通过静态、动态传感器间的数据协同,根据焊接速度、能量输入和熔池温度分布能够从信息物理融合角度对熔池的三维状态进行实时辨识.因此,针对焊接后焊缝特征的测量主要还是针对焊缝宽度和焊缝深度两个维度进行.焊接过程中对熔池状态进行实时感知的目的,也是要根据熔池参数实时状态的准确感知来实现对焊接过程的智能控制,以获得较为理想的焊缝宽度和焊缝高度.

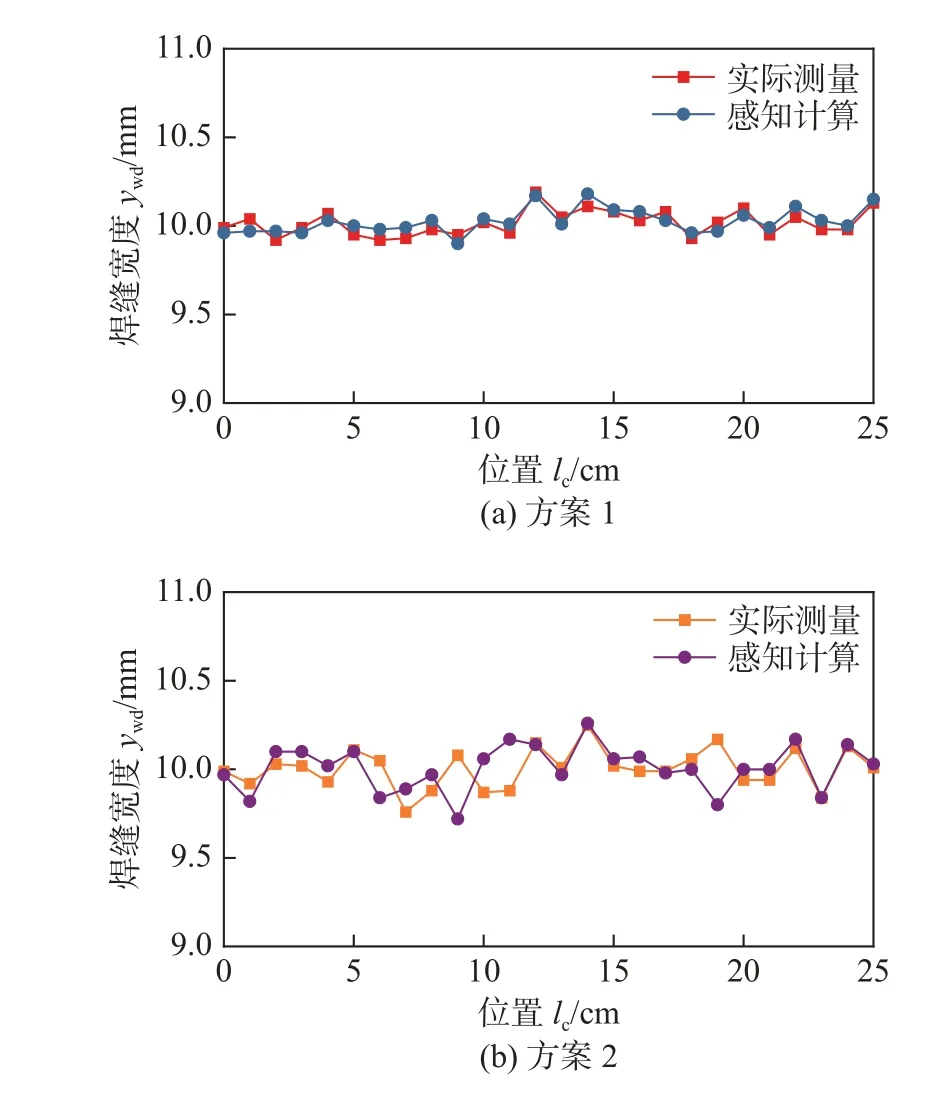

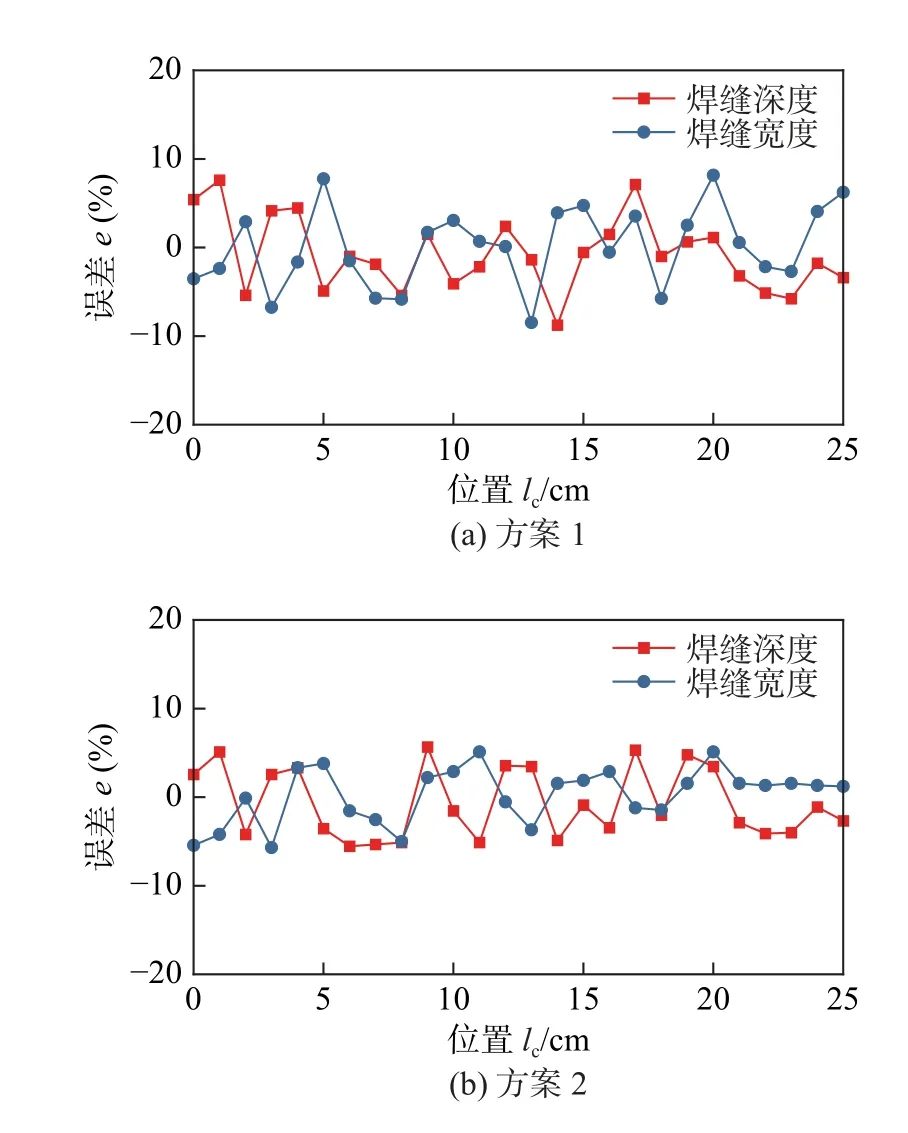

图4 和图5 为焊接过程中的熔池状态感知计算结果与实测焊缝的宽度与深度对比情况.由图6可见,两种方案下焊接过程中的熔池状态感知结果与焊接结束后的焊件测量结果间的误差基本在10%以内.

图4 熔池状态感知计算与实测结果的焊缝宽度对比Fig.4 Comparison of weld width calculated by molten pool state perception and measured results.(a) plan 1;(b) plan 2

图5 熔池状态感知计算与实测结果的焊缝深度对比Fig.5 Comparison of weld depth calculated by molten pool state perception and measured results.(a) plan 1;(b) plan 2

图6 熔池参数状态感知误差特性Fig.6 Error characteristics of molten pool parameter situation awareness.(a) plan 1;(b) plan 2

5 结论

(1)针对铝合金TIG 焊过程中状态感知问题,提出了基于红外温度传感器、能量输入传感器、焊接位置传感器等的多传感器实时数据的焊缝熔池状态参数信息物理数据监测方法.该方法能够将电弧和熔池空间的移动数据、熔池输入能量状态数据、焊接位置数据等多种异构数据进行协同处理,能够有效减弱多种传感器采集参数的噪声.

(2)基于熔池状态与焊接能量输入、熔池温度分布、焊接速度等物信息物理特征之间关系,提出了一种基于多传感器数据协同的熔池状态感知算法.该算法能够根据TIG 焊过程焊枪及电弧在焊件焊缝中的运动特性实时计算熔池焊缝长度、宽度、深度三维参数结果,误差可以控制在0.4 mm 以内,且该算法的响应时间在0.3 s 内,可以较好地适应工程需要.

(3)以7 075 超硬铝合金TIG 焊试验为基础,设计了2 组工艺参数下的焊接试验,试验结果表明,基于多传感器数据协同的TIG 焊过程熔池状态感知算法,对焊缝宽度和焊缝高度的计算误差可以控制在10%以内,基本能够满足实际工程要求.