SLM成形生物医用钴铬合金的研究现状

徐晓卫,董鑫,李宁,张幖,张玉鲜

1.上海新力动力设备研究所 上海 201108

2.四川大学机械工程学院 四川成都 610065

3.成都科宁达材料有限公司 四川成都 610105

1 序言

目前,选区激光熔化(Selective Laser Melting,SLM)技术作为金属增材制造(Additive Manufacturing)技术之一,已经被成功应用在航空航天和生物医疗领域[1-3]。SLM技术是一种新兴的金属成形技术,它以高能量密度的激光束为热源,以数字化三维模型数据为基础,逐层熔化金属粉末直至零件成形。相较于传统的铸造和锻造方法,SLM技术具有独特的优势,包括可以制备结构复杂的零部件、支持个性化定制、材料利用率高等[4,5],因此SLM技术在生物医疗和航空航天领域备受青睐。

在生物医疗领域,传统工厂批量生产的方式已不能满足患者的个性化、定制化需求,而且患者个体差异明显,身体的组织结构复杂,这与传统批量生产大规模的特点不匹配。选区激光熔化技术凭借其个性化、小批量,以及适合制备高精度、复杂零部件的优势,可以轻松地解决精准医疗、个性化医疗与大规模生产之间不匹配的问题。

钴铬合金凭借其良好的力学性能、优异的生物相容性和耐腐蚀性,已经被广泛应用在齿科修复、骨科与心血管植入领域[6,7]。传统生物医用钴铬合金的主要成形方式为铸造和数控加工[8,9],但是铸造方法容易产生内部缺陷,良品率较低,并且与患者的匹配性较差。数控加工方法不仅材料损耗率较高,而且设备复杂,提高了制备成本。SLM技术具有个性化和精准化的工艺特点,已逐步取代铸造和数控加工的制备方法,成为生物医用钴铬合金植入物和修复体的主要加工方式。由于SLM技术冷却速度快、温度梯度大,这使得原始打印态SLM成形钴铬合金的微观组织形貌与传统铸造和数控加工方法制备的钴铬合金不一致,因此其具有独特的力学性能。本文介绍了SLM成形钴铬合金的微观组织、后续处理工艺及其力学性能的研究进展,为SLM成形生物医用钴铬合金的进一步应用提供技术指导与参考。

2 SLM成形钴铬合金的微观组织形貌

巴西COSTA等[10]分析了原始打印态SLM成形钴铬合金的微观组织形貌力学性能,如图1所示。激光扫描面(X-Y面)和生长面(Y-Z面)都有明显的熔敷道,其中扫描面中熔敷道的形貌特征与激光扫描间距和扫描策略密切相关。SLM成形钴铬合金生长面呈典型的“鱼鳞状”形貌特征,鱼鳞片层的厚度取决于铺粉厚度和激光功率,这与层层铺粉-熔敷的制备方式有关。SLM成形钴铬合金的扫描面中晶粒为等轴状,尺寸为5~20μm。SLM成形钴铬合金扫描面的生长面中晶粒为柱状晶,这由SLM成形钴铬合金晶粒外延生长的方式所导致[10]。DONG等[11]也研究了SLM成形钴铬合金原始态的微观组织形貌。原始打印态As-SLM成形钴铬合金沿着打印方向呈现典型的“鱼鳞状”熔敷道,在熔覆道周围分布着柱状和胞状的细小亚晶粒。由于温度梯度和扫描策略的影响,所以亚晶呈现出形貌差异。亚晶的直径为200~400nm,长度最高可达1mm。因为冷却速度较快,As-SLM成形钴铬合金为单一面心立方结构(FCC)组织,未发现第二相的存在。原始打印态SLM成形钴铬合金内部不仅存在大量的位错和堆垛层错,以及明显的残余应力,而且沿着打印方向存在织构[11]。因此为了后续安全使用,必须要对其进行热处理,以减少这些晶体缺陷,获得无残余应力、无组织择优取向的SLM成形钴铬合金。

图1 原始态SLM成形钴铬合金的微观组织形貌[10]

3 SLM成形钴铬合金后续热处理研究

由于SLM成形时温度梯度大,凝固速度快,原始态SLM成形钴铬合金存在明显的残余变形和微观组织各向异性,这会降低成形工件的尺寸精度和服役性能。因此,原始态SLM成形钴铬合金必须进行后续热处理,从而来消除残余变形和微观组织的各向异性[12]。后续热处理可以提高SLM成形钴铬合金的力学性能,其中热等静压(HIP)被认为是一种最优的方法。热等静压处理不仅可以消除残余应力和改善微观组织的不均匀,而且可以降低孔隙率[13]。由于热等静压是一种昂贵的热处理工艺,因此研究人员通过直接热处理来提高其性能。

KAJIMA等[14]分析了不同热处理工艺对SLM成形钴铬合金在750℃、900℃、1050℃、1150℃分别保温6h后微观形貌的影响,结果如图2所示。从图2中可看出,随着退火温度的逐渐提高,初始的柱状晶颗粒逐渐转变为等轴晶,第二相也逐渐固溶在基体内部。作者最后得出结论,在1150℃热处理后的SLM成形钴铬合金降低了微观残余变形,并改善其力学性能[14]。DONG等[15]基于钴铬合金平衡相图,选择在单相γ-Co相区(1200 ℃)对原始打印态钴铬合金进行热处理。研究发现,1200℃保温60min的热处理工艺不仅可以完全消除原始打印态SLM成形钴铬合金中的残余变形和微观组织不均匀,而且1200℃保温60min后所得热处理态SLM成形钴铬合金内部孪晶界含量高达79.5%,具有典型的晶界工程组织特征。

图2 SLM钴铬合金在不同热处理条件下的SEM照片[14]

4 SLM成形钴铬合金的力学性能

生物医用钴铬合金的主要制备方法分为铸造、锻造和SLM成形,下面分别对其力学性能进行介绍。因为铸造过程中冷却速度慢,所以铸造钴铬合金不仅通常晶粒尺寸大,而且晶粒内部存在大量粗大第二相。由于组织粗大(晶粒尺寸在几百微米以上),所以铸造钴铬合金强度较低、塑性较差;同时铸造钴铬合金还可能存在缩孔、疏松、孔隙和化学不均匀等缺陷,进一步恶化了铸造钴铬合金的力学性能[16]。典型的铸造钴铬合金形貌如图3a所示。由图3a可知,枝晶区域存在大量的岛状第二相,其尺寸为10~20μm。因为铸造钴铬合金粗大的晶粒和第二相尺寸,所以其抗拉强度(700~850MPa)、屈服强度(500~650MPa)和伸长率(1.5%~5%)均较低[16]。典型铸造钴铬合金的应力-应变曲线如图3b所示。由于铸造钴铬合金力学性能较差,所以目前已很少用于体内永久植入物和修复体。

图3 铸造钴铬合金[16]

整体来看,锻造钴铬合金的力学性能要远优于铸造钴铬合金,锻造钴铬合金中的第二相颗粒主要分布在晶界附近。因为锻造钴铬合金的第二相尺寸和晶粒尺寸均远小于铸造钴铬合金,所以锻造钴铬合金的伸长率要高于铸造钴铬合金。四川大学周亚男等[17]对比了铸造钴铬合金和锻造钴铬合金的力学性能,发现锻造钴铬合金的屈服强度与铸造钴铬合金相差不大,但伸长率和抗拉强度要高于铸造钴铬合金。原始锻造态钴铬合金屈服强度为500MPa、抗拉强度为1000MPa、伸长率>20%[18]。DONG等[19]系统研究了热处理态SLM成形钴铬合金的拉伸性能,结果如图4所示。热处理态SLM成形钴铬合金的抗拉强度高达1128MPa,伸长率为24.5%。热处理态SLM成形钴铬合金优异的塑性和强度可以归因于其内部大量的孪晶界和细小的晶粒尺寸[19]。孪晶界可以阻碍位错的滑移,同时当孪晶界处的应力超过临界剪切应力时,相邻晶粒内的滑移系也能被激活,导致位错能够在共轭孪晶面上继续滑移,因此孪晶界可以提高材料的强度和塑性。

图4 热处理态SLM成形钴铬合金的反极图和应力-应变曲线[19]

5 SLM钴铬合金的疲劳性能

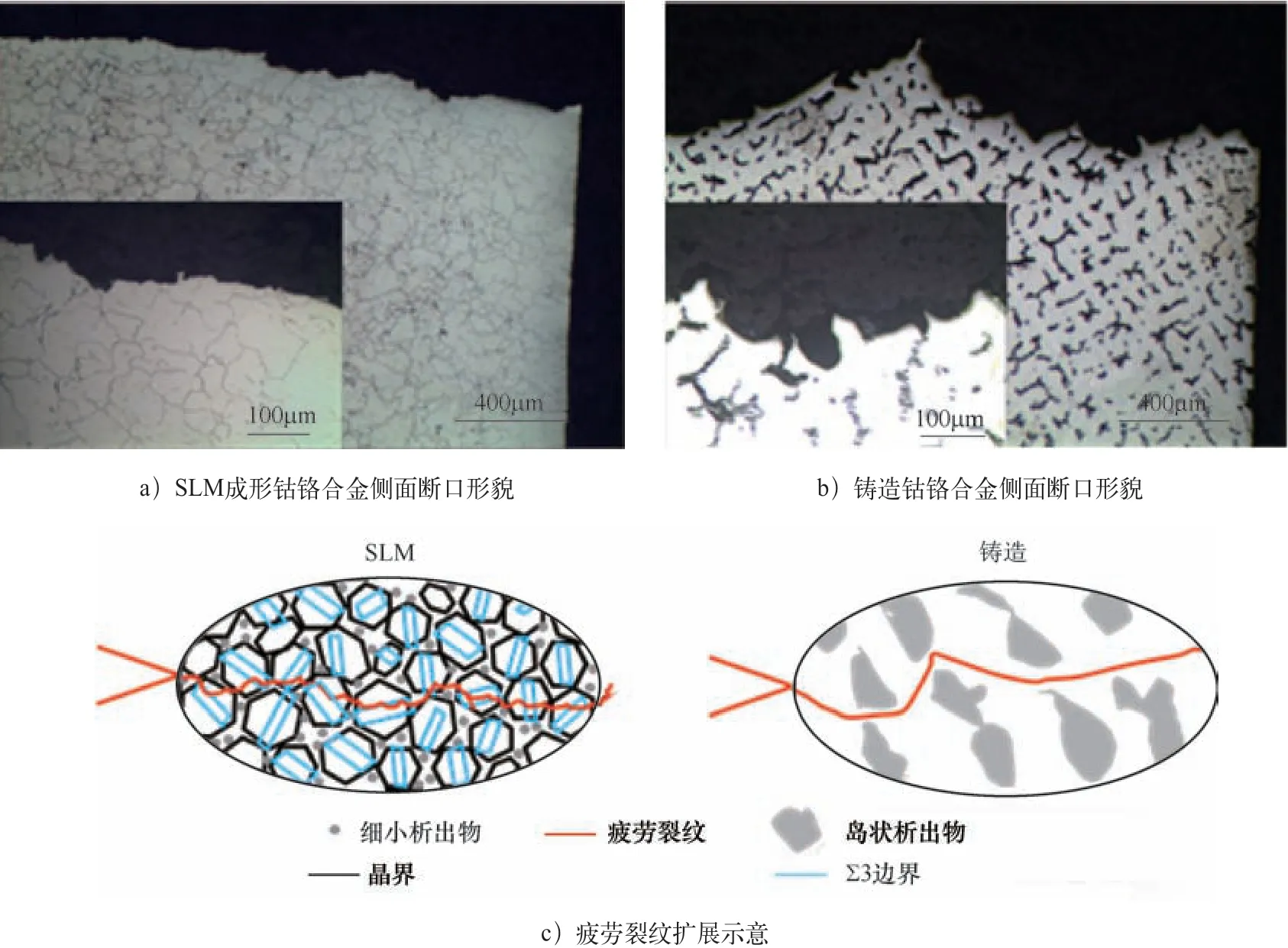

为防止SLM成形钴铬合金在实际使用过程中发生疲劳断裂和失效,其必须具有良好的疲劳强度。而相比于拉伸性能,目前对SLM成形钴铬合金疲劳性能的相关研究较少。KAJIMA[20]分析了不同打印方向下SLM成形钴铬合金卡环的疲劳性能,并与铸造钴铬合金卡环进行了对比。作者发现打印方向对SLM成形钴铬合金卡环的疲劳性能有明显的影响,并主要将其归因于表面粗糙度、织构、残余应力和熔池边界的影响。SLM成形钴铬合金的疲劳强度要远优于铸造钴铬合金[20]。DONG等[19]分析了SLM成形钴铬合金与铸造钴铬合金疲劳性能存在差异的主要原因,如图5所示。SLM成形钴铬合金经过热处理后含有大量的孪晶界和细小的第二相,这会导致疲劳裂纹在扩展时产生二次裂纹和裂纹偏转,从而降低了疲劳裂纹的扩展速率。相对而言,铸造钴铬合金含有大量的鱼骨状第二相,在疲劳载荷下容易诱发裂纹萌生,同时发生解理断裂,导致较高的疲劳裂纹扩展速率。因此,铸造钴铬合金的疲劳性能较差[19]。

图5 SLM和铸造钴铬合金的侧面断口形貌与疲劳裂纹扩展示意[19]

6 结束语

1)由于SLM成形过程冷却速度快、温度梯度大,所以原始打印态SLM成形钴铬合金时,内部存在明显的残余应力,因此必须经过退火处理消除组织缺陷。

2)相比于铸造和锻造钴铬合金,SLM成形钴铬合金晶粒更加细小, 因此SLM成形钴铬合金的拉伸性能和疲劳性能更加优异。

目前,对SLM成形钴铬合金的研究主要为体外试验,对其体内实际服役情况的研究仍然比较匮乏,因此存在着大量的问题需要进一步研究。