驱动力对2219 铝合金DLBSW 焊接熔池行为的影响

康悦,赵艳秋,李悦,陈丹,綦娜,占小红

(南京航空航天大学,南京,210000)

0 序言

2219 铝合金作为一种典型的轻合金材料,具有低密度、高比强度等特点,已被广泛应用于航空航天领域的运载结构中[1-2].2219 铝合金蒙皮-桁条T 形结构的DLBSW 技术作为一种新型连接技术,具有能量密度集中、焊接变形小、焊缝质量好等优点,已得到相关研究学者的广泛关注,并逐渐应用于航空航天领域.

目前铝合金蒙皮-桁条T 形结构DLBSW 技术已成功应用于A318 及A380 的机身壁板生产[3-5].由于DLBSW 技术对机器人、工装平台及焊接构件的装配精度要求较高,且两束激光作用形成联合熔池,其内部冶金反应及流动行为复杂.

2006 年,Wang 等人[6]发现表面张力梯度是导致熔池流体产生漩涡流动现象的主要原因.2018 年,Lange 等人[7]基于相变、反冲压力、热毛细力和自然对流的作用,探究了脉冲激光焊接过程中气-液界面的演化行为.2020 年,Zhang 等人[8]采用VOF 方法和光线追踪算法,建立了铝合金全熔透激光焊接仿真模型.

综上所述,国内外学者主要从匙孔及熔池形成原因、匙孔及熔池运动过程影响因素、熔池流动驱动力等角度对激光焊接过程的匙孔及熔池动态行为进行了大量研究.对于铝合金T 形结构DLBSW过程驱动力对熔池动态特性影响的研究鲜有报道.因此开展2219 铝合金T 形结构DLBSW 过程的熔池流场特征及流动机理研究,分别对熔池表面、匙孔壁区域及熔池内部的流场分布特征进行分析,并探究驱动力对熔池的影响作用,揭示2219 铝合金T 形结构在DLBSW 工艺下的熔池流动机理.

1 试验方法

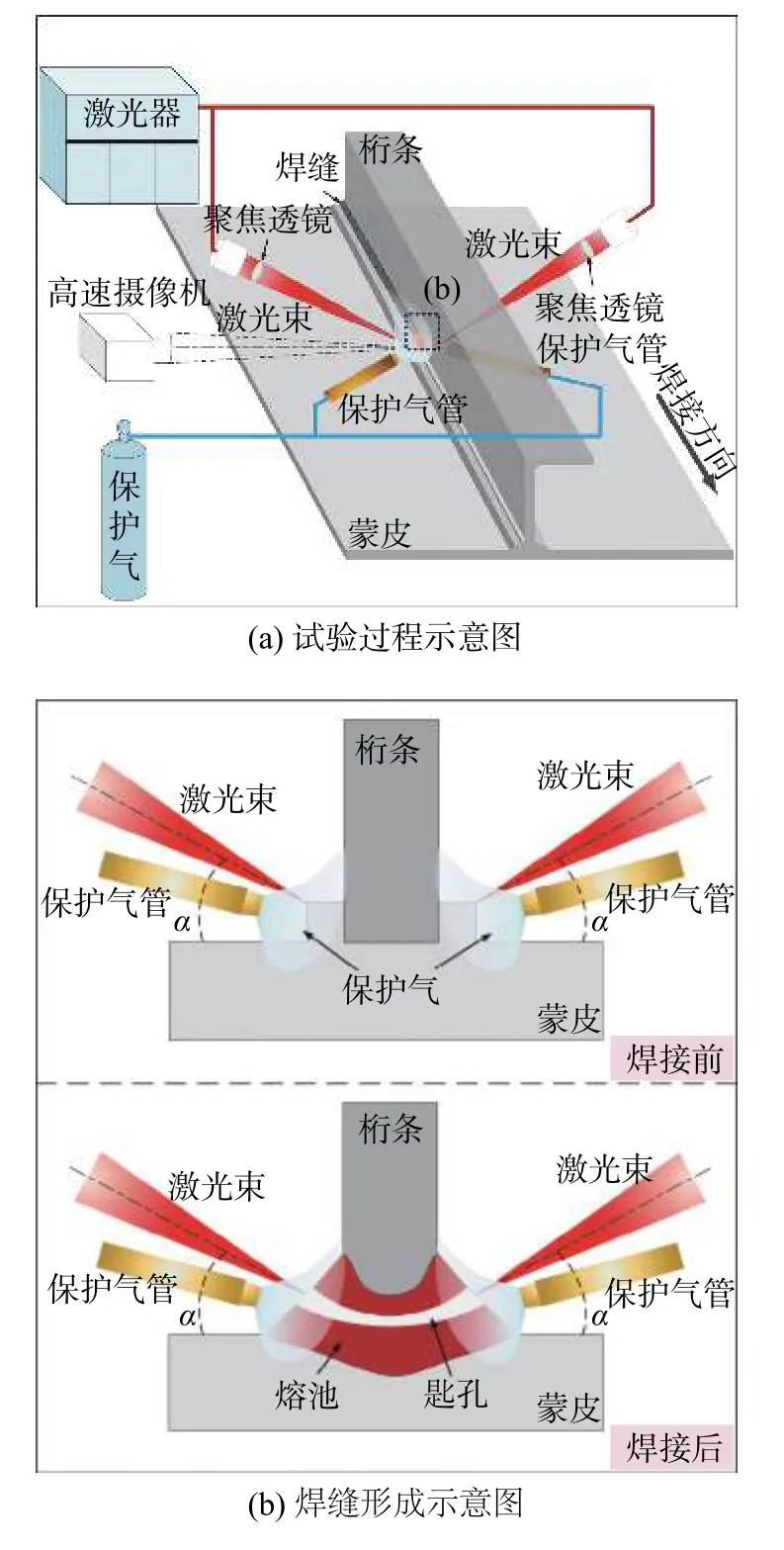

针对2219 铝合金T 形结构DLBSW 试验所采用的焊接试验示意图及原理图如图1 所示.采用高速摄像系统对2219 铝合金T 形结构DLBSW 过程的熔池表面进行观察分析,在焊接试验结束后,选取2219 铝合金T 形结构的焊缝区域进行焊缝横截面的金相试样制备.

图1 2219 铝合金T 形结构DLBSW 过程示意图Fig.1 Schematic of DLBSW process on 2219 aluminum alloy T-type structure.(a) schematic diagram of welding process; (b) welding process

2 建模与仿真求解

2.1 数学模型

2219 铝合金T 形结构DLBSW 过程具有复杂的传热与传质现象.构建其三维瞬态计算模型需要考虑气-液-固相转变及由此导致的传热传质现象,并在计算过程中捕捉气-液-固界面.模型计算区域示意图如图2 所示.

图2 2219 铝合金T 形结构DLBSW 过程计算域示意图Fig.2 Schematic of DLBSW process calculation domain on 2219 aluminum alloy T-type structure

2.1.1 简化与假设

根据2219 铝合金T 形结构DLBSW 过程的特点,在保证求解精度及效率的情况下,对仿真模型进行简化和假设.①熔池液态金属为不可压缩的粘性牛顿流体;②不考虑保护气体对熔池流动行为的影响;③不考虑熔池流体各相之间的化学反应;④模型中焊接材料视为各向同性.

2.1.2 控制方程

运用计算流体学基本方程包括质量、动量和能量连续方程来描述DLBSW 焊接过程中的传热、传质和流体流动.

质量连续方程.

式中:ρ为材料密度;t表示焊接时间;u,v,w分别为x,y,z方向的流体流速分量.

动量守恒方程:

式中:Pl为流体压力;u0为热源相对工件的移动速度;μ表示流体粘度;Su,Sv,Sw分别表示x,y,z方向的动量源项.

能量方程:

式中:k为材料的热导率;H表示混合焓;SE表示能量源项.

2.1.3 初始条件及边界条件

将两侧激光热源开始作用在T 形结构的瞬间时刻定义为计算的初始时刻.

式中:T为焊件温度;Tref为计算过程中参考温度,即环境温度(文中设置为300 K).桁条两侧的待焊表面在激光束作用下会形成焊接熔池及匙孔,主要存在激光束照射、热对流、热辐射及金属蒸发的共同作用.

对于熔池中的匙孔自由界面,存在如下压力边界条件,即

式中:Fs为 界面表面张力;Pv为 反冲压力;Pm和Fv分别为熔池流体静压力和流体动压力.其中反冲压力和表面张力为熔池流动的主要驱动力,两者会对熔池表面及内部的流体流动产生影响.反冲压力和表面张力的表达式为

式中:A为与气压相关的系数;B0为与材料相关的蒸发常数;Tw为匙孔壁温度;Ma为摩尔质量;Na为阿伏伽德罗常数;γ0为材料在熔点温度的表面张力;Tm为材料熔点温度.

对于T 形结构,其蒙皮背部在焊接过程未被熔透,且仅考虑焊接过程的热对流和热辐射现象.针对桁条表面及蒙皮侧面,同样只考虑热对流及热辐射的现象.

2.1.4 流体自由表面追踪法

对于2219 铝合金T 形结构DLBSW 过程的气-液界面追踪问题,采用VOF 法进行处理,表达式为

式中:vl为流体速度;F为体积分数.将计算模型的第一相设置为2219 铝合金相,第二相则设置为气相.

2.1.5 热源模型

为了较为准确的计算焊接过程中激光束对T 形结构的加热作用,采用组合热源模型来模拟激光束在焊接区域的能量传递.该组合热源模型由高斯面热源和高斯旋转体热源组成,其中高斯面热源的热流分布函数为[9]

式中:η1为 面热源能量集中系数;Qs为面热源有效能量;αr为修正系数;rs为热源有效作用半径.

高斯旋转体热源的热流分布函数为[10]

式中:η2为 体热源能量集中系数;Qv为体热源有效能量;hlaser为体热源深度.

两个子热源之间的关系为

式中:η为母材金属对激光能量的吸收率.

根据2219 铝合金T 形结构在DLBSW 过程的空间特性,两激光束对称分布在桁条两侧,并与水平面成相同夹角α.因此须相应地变换两激光热源的空间坐标系,首先假定两个热源模型的初始坐标系与三维计算模型的坐标系相同,随后将两个激光热源模型x轴分别进行逆时针和顺时针旋转,桁条左右两侧(y轴正向一侧为左侧)的热源模型坐标变换示意图如图3 所示.

图3 热源坐标系空间变换示意图Fig.3 Schematic of space transformation coordinate system on heat source

2.2 热源校核

为校核模型的准确性,进行仿真结果验证,验证结果如图4 所示.从图可知,仿真结果与试验结果吻合良好,可应用于随后的2219 铝合金T 形结构DLBSW 过程仿真分析.

图4 热-流耦合模型验证结果Fig.4 Verification results of thermal-fluid coupling model

3 仿真结果

3.1 表面张力对熔池流动的驱动作用

探究表面张力对熔池流动的驱动作用,图5 为无表面张力与有表面张力条件下的熔池形貌及流场结果对比(图中数值为流体流速,m/s).从图中对比结果可知,表面张力对熔池形貌及其流动性存在明显影响.对于匙孔而言,表面张力会缩小匙孔孔径,并减少匙孔壁凸起现象,这表明表面张力对匙孔形成及扩张起阻碍作用.对于熔池形貌而言,表面张力会增加熔池表面尺寸及其深度.对于熔池流动而言,表面张力会显著增加熔池表面及其附近的流体流速,并改变这些区域的流体流动方向,形成明显的漩涡流动,即Marangoni 环流[11].

图5 表面张力对熔池形貌及流场的影响Fig.5 Effect of surface tension on molten pool morphology and flow field.(a) morphology and flow field of molten pool surface without surface tension; (b) morphology and flow field of molten pool surface with surface tension;(c) morphology and flow field of cross section without surface tension; (d) morphology and flow field of cross section with surface tension; (e) morphology and flow field oflongitudinal section without surface tension;(f) morphology and flow field oflongitudinal section with surface tension

图6 解释了这些区域的流场分布形成机理,由于熔池表面存在负的表面张力温度系数Aγ,熔池中心相较于边缘温度更高,其表面张力相较于熔池边缘更小,从而使液态金属从中心表面张力较低处向边缘表面张力较高处流动,并在近表面处形成Marangoni 环流.

图6 熔池流场分布形成机理Fig.6 Formation mechanism of flow field distribution on the molten pool.(a) fluid flow on the surface of molten pool;(b) Marangoni flow at the cross section of molten pool; (c) Marangoni flow in longitudinal section of molten pool

3.2 反冲压力对熔池流动的驱动作用

探究反冲压力对熔池流动的驱动作用.图7 展示了无反冲压力与有反冲压力条件下的熔池形貌及流动特征.从图中可知,反冲压力会影响熔池的尺寸,并且是形成匙孔的主要因素.反冲压力对熔池流动的影响在熔池内部更为明显,这主要是由于反冲压力会在熔池内部产生匙孔,从而导致气-液界面受力发生动态变化.

图7 反冲压力对熔池形貌及流场的影响Fig.7 Effect of recoil pressure on molten pool morphology and flow field.(a) (c) (e) morphology and flow field of molten pool surface, cross section and longitudinal section without recoil pressure; (b) (d) (f) morphology and flow field of molten pool surface, cross section and longitudinal section with recoil pressure

根据上述结果,可得到图8 所示的反冲压力对熔池横截面形貌及匙孔-熔池界面区域流体流动作用示意图.从图可知,反冲压力影响了熔池的能量吸收机制,促进了熔池对激光能量的吸收,使得熔池体积增大.

图8 反冲压力对熔池形貌及匙孔壁区域流场的作用机理Fig.8 Formation mechanism of recoil pressure on molten pool morphology and keyhole wall flow field.(a) comparison of cross sectional morphology of molten pool; (b) fluid flow in keyhole wall region; (c) comparison of longitudinal sectional morphology of molten pool; (d) fluid flow in keyhole wall region

3.3 重力与热浮力对熔池流动的驱动作用

由于重力与热浮力的作用方向相反,因此将两者对熔池的作用进行综合分析,仅考虑重力与热浮力作用,其熔池形貌与流场结果如图9 所示.熔池表面及各截面的熔池最大流速均很小,这表明重力和热浮力对熔池流动的驱动作用相对于表面张力和反冲压力明显较弱.

图9 仅考虑重力与热浮力作用的熔池形貌及流场结果Fig.9 Results of molten morphology and flow field considered gravity and thermal buoyancy only.(a) morphology and flow field of molten pool surface; (b) morphology and flow field of cross section;(c) morphology and flow field of longitudinal section

4 结论

(1)表面张力会显著增加熔池表面及其附近的流体流速并形成Marangoni 环流.

(2)反冲压力对熔池内部尤其是匙孔壁区域的流体流动影响显著,是匙孔壁区域产生高速流体的主要原因.

(3)在热浮力与重力的共同作用下,匙孔耦合区域的下方两侧流体向下流动,在熔池底部分散并流向两侧沿熔池边缘流动.