防火防爆装置对10 kV三芯电缆中间接头温升及载流量的影响

陶贻青,舒胜文,董懿飞,张梓奇,钱健,张明龙

(1.福州大学电气工程与自动化学院, 福建 福州 350108;2.国网福建省电力有限公司电力科学研究院, 福建 福州 350007)

0 引言

电力电缆以其优良的载流能力、 高供电可靠性等优点得到广泛应用[1],同时导致了电缆中间接头数量迅速增加.电缆中间接头质量受施工工艺、 电缆附件质量、 环境因素等影响很大.据相关统计,电缆中间接头击穿故障占电缆运行总故障的比例高达27%[2],且中间接头故障会造成电缆集群烧损,存在巨大的安全隐患.

为了防止电缆中间接头故障带来的二次伤害,不同类型的电缆中间接头防火防爆装置逐渐得到使用[3-4].防火防爆装置可在电缆中间接头爆炸燃烧时对邻近电缆起到有效的保护作用[5],但也会不同程度上增加电缆接头的温升,降低电缆接头的载流能力[6].电缆接头的允许通流能力是约束全线载流能力提升的关键部位[7].因此,研究防火防爆装置对电缆中间接头温升及载流量的影响,具有重要的工程应用价值.

目前,在电缆中间接头温升和载流量的研究方面,大电流温升试验仍是主要研究手段.在电缆温升和载流量的计算方面,主要包括解析法[8-12]和数值法[13-17].解析法主要是基于IEC-60287标准的热路法,计算过程简单,但考虑的影响因素单一,计算精度有限,适用于工程应用; 数值法主要是基于有限元的多物理场数值仿真,计算精度高,但计算时间长,适用于载流量的精确计算和机理分析.

电缆中间接头温升和载流量的影响因素众多,轴向传热也对接头温度有一定影响[18],但不同负荷电流下轴向传热范围有待进一步确定.接触电阻也是电缆接头温升的重要影响因素,解析法中接头温度是接触电阻的直接体现,在数值计算中需要额外引入接触电阻模型,如接头等效模型[19].此外,电缆的拓扑结构[20]、 敷设环境[21]、 金属屏蔽层[22]、 防火防爆装置[6]等对电缆中间接头的温升及载流量均有一定影响.不同类型防火防爆装置结构、 材料不尽相同,因此对电缆接头温度和载流量的影响也不能一概而论.

针对上述不足,对主流电缆中间接头防火防爆装置开展大电流温升试验,分析加装装置后电缆中间接头的温升规律; 基于温升数据,通过解析法和数值法计算安装不同装置后载流量的变化情况.本文旨在对电缆中间接头防火防爆装置的选型和工程应用提供一定的参考.

1 含防火防爆装置的电缆中间接头温升试验

1.1 电缆中间接头结构

电缆中间接头由总长3 m的10 kV三芯交联聚乙烯铠装电缆制作,型号YJV22-8.7/15 kV-3×300.不同长度电缆对接头左右两端1 m范围内的温度影响很小[17],分别计算额定电流条件下本体长度为3、 4、 6 m的电缆接头温度,如图1所示.可以看出,不同本体长度的电缆接头轴向温差很小,从而验证了总长3 m的电缆接头满足温升试验轴向传热的要求.电缆接头结构如图2所示,开剥尺寸如表1所示.

1.2 试验平台

电缆中间接头温升试验平台如图3所示.试品为安装有不同类型防火防爆装置的电缆中间接头,试验设备包括大电流发生器及温度记录仪.其中,大电流发生器型号为FJWS-1000-2000,该发生器有四路电流输出,可实现输出电流平滑调整及温度的远程记录.温度记录仪有4×8通道,温度分辨率为0.01 ℃.试验施加电流为电缆载流量495 A.当0.5 h内试验温度数据波动幅度在2 ℃以内时认为接头温度达到稳定.

根据热传导规律,电缆产生的焦耳热在径向方向上经铜导体、 防水胶带进一步传递至表皮.为此,在径向方向上设置了铜导体、 防水胶带层、 表皮层共3层测温点.考虑到三相周期分布和对称分布,选择接头中心一侧布置测温点.铜导体层和防水胶带层测温点在电缆中间接头制作过程中需要预先埋入,如图4所示.其中,铜导体测温点编号1~8,防水胶带层测温点编号9~14,表皮层测温点编号15~19.

温升试验共设置了无防火防爆装置、 含铝镁合金、 不锈钢、 玻璃钢防爆盒及防火毯和防爆毯共6组试验组.铝镁合金防爆盒型号为ANEx-002; 不锈钢防爆盒型号为PEB10-003; 玻璃钢防爆盒型号为AN-BLG; 防爆毯型号为AN-FBT; 防火毯型号为AN-FHT.其中,无防火防爆装置试验组为其它试验组的对照组.不同类型防火防爆装置现场试验图如图5所示.

2 试验结果与分析

2.1 无防火防爆装置

图6为铜导体层、 防水胶带层、 表皮层的温度随时间变化关系的试验结果.不同层温度随时间呈现出相似的变化趋势: 起始阶段快速上升,后期缓慢增长,在6 h左右趋于稳定.此时,铜导体层、 防水胶带层和表皮层的最高温度分别为64.5、 60.4和54.2 ℃.接头温升沿径向呈现明显递减趋势.

2.2 不同类型防火防爆装置结果对比

图7为铜导体层、 防水胶带层、 表皮层轴向最高温度对比结果.图7(a)、 (b)中,表皮层和防水胶带层温度整体呈现先降后升再降的趋势.主要原因是轴向不同位置处的热阻不同.在图2中主绝缘开剥处存在35 cm长的冷缩管附件,护套短端、 长短开剥处出于防水考虑要缠绕更多的防水胶带,直接导致了这两处热阻更大,热量更加难以有效沿电缆径向向外传递.因此,主绝缘开剥及护套开剥处测量温度相对较低,中间部位测量温度相对较高.

图7(c)中,各试验组的线芯轴向温度差异较大,说明不同防火防爆装置散热效果差异较大.不锈钢和铝镁合金防爆盒体积相仿,不锈钢的导热系数小于铝镁合金,因此不锈钢防爆盒的散热效果相对较差.试验防爆盒密闭空腔体内空气不足以发展为充分的对流,此时主要体现为热阻作用.玻璃钢防爆盒的体积小于不锈钢和铝镁合金防爆盒,此时玻璃钢防爆盒密闭空腔的热阻效应小于不锈钢和铝镁合金防爆盒,散热效果相对更好.随着防爆盒体积的进一步增大,防爆盒内空气将发生充分的对流,有利于接头的进一步散热.防爆毯和防火毯不存在密闭空腔,防爆毯内填充高导热材料,散热效果好; 相反,防火毯内部为隔热材料,所以散热效果差.

3 载流量计算与分析

在实际应用中,防火防爆装置对电缆接头载流量的影响是需要关注的重点问题.本文没有直接对含不同类型防火防爆装置的电缆进行升流和降流试验,而是基于额定电流下的温升试验数据,采用解析法和数值法对载流量进行计算,可以有效减少载流量试验的工作量.电缆中间接头载流量的计算流程如图8所示.

3.1 解析法

电缆中间接头冷缩管、 铜屏蔽网、 防水胶带、 钢铠带和电缆绝缘层、 铜屏蔽层、 钢铠、 内外护套在结构上一一对应.因此,可以采用三芯电缆热路图[23]进行求解,等值热路图如图9所示.

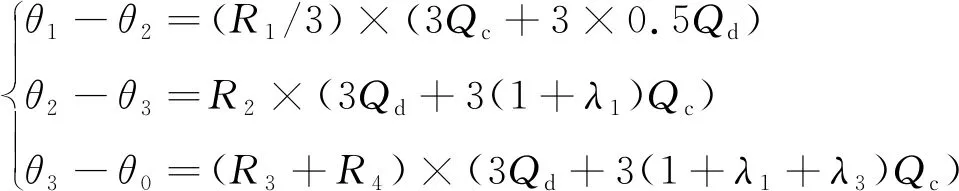

图9中,Qc、Qd分别为铜导体热损耗、 绝缘层介质损耗;R1、R2、R3、R4分别为冷缩管、 填充物、 防水胶带及铠装带、 外部热阻;θ0、θ1、θ2、θ3分别为环境、 铜导体、 铜屏蔽带及铠装带温度.类比电路定律,可以写出热路方程[23]如下:

(1)

式中: 热阻R1、R2、R3、R4以及损耗因数λ1、λ2可以通过相关标准[24]计算得到.损耗Qc、Qd计算公式为:

Qc=I2R

(2)

(3)

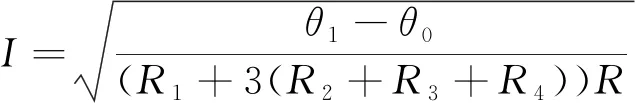

式中:I为载流量;R为稳态下单位长度导体交流电阻;c为单位长度电缆电容;ω为角频率;U0为相电压; tgδ为绝缘介质损耗正切值.联立式(1)~(3),可得到载流量I的计算表达式:

(4)

试验中,U0很小,故Qd也很小,可以忽略不计.电缆中间接头铜屏蔽层及钢铠层结构均被破坏,因此铜屏蔽层损耗及钢铠层损耗均不存在.基于以上条件,电缆载流量可以近似表示为:

(5)

为了方便分析,定义495 A电流时接头最高温度为θ495 A,接头最高温度为64.5 ℃ 时的载流量为I64.5 ℃.接头最高温度变化为Δθ,接头载流量变化为ΔI,载流量相对变化率为ηI,如下式.

(6)

式中:n=1, …, 6,依次代表无防火防爆装置,不锈钢、 铝镁合金、 玻璃钢防爆盒,防火毯及防爆毯试验组.利用解析法计算接头允许最高温度为64.5 ℃时,各试验组对应的电缆载流量,结果如表2所示.从表2可看出,I=495 A时,接头温度越高,θ=64.5 ℃对应的电缆载流量越小,载流量相对变化率越大.

表2 不同试验组载流量解析计算结果

图10给出了Δθ和ΔI的定量关系,从图10中可看到ΔI/Δθ≈-7 A/℃,表示接头温度每升高1 ℃,载流量下降约7 A.这可为载流量的预估提供参考.

3.2 数值法

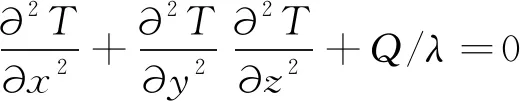

为了分析不同类型防火防爆装置对电缆中间接头载流量的影响,参照图2电缆中间接头结构建立了1∶1三维电磁-热-流场耦合仿真模型.其中,流场的引入可以有效模拟防爆盒密闭空腔内的空气流动.载流量计算主要控制方程为下式的热传导方程.其它物理场控制方程见文献[25],这里不再赘述.

(7)

式中:λ为导热系数;Q为热源,主要为导体产生的焦耳热.

定义接头计算最高温度与目标控制温度的相对误差为ηθ,求解收敛条件ηθ≤1%,ηθ的表达式如下:

(8)

以电流为495 A时无防火防爆装置电缆接头最高温度64.5 ℃为控制目标,求解其他类型防火防爆装置下的电缆接头载流量,求解流程如图11所示.考虑到合适的电流初值可减少计算量,在电流赋初值时,可参考上述解析法的结论: ΔI/Δθ≈-7 A·℃-1.

为了保证载流量数值计算结果的可靠性,首先结合试验结果对多场耦合法仿真模型进行合理的参数设置.图12为电缆接头铜导体温度试验与参数优化后多物理场仿真结果的对比.可以看到,在接头中心较大范围内计算结果和试验结果相对误差控制在10%以内,满足工程误差精度要求,验证了数值计算模型的准确性及载流量迭代求解计算的可行性.

根据上述数值法计算得到的不同试验组电缆载流量如表3所示.从表3可以看出,各试验组电缆载流量均有不同程度的下降,其中含不锈钢防爆盒的电缆载流量下降最多,达14.14%,含防爆毯的电缆载流量无明显变化,仅下降了1.01%.其它试验组电缆载流量下降均在10%左右.

表3 不同试验组载流量数值计算结果

3.3 讨论与分析

1) 防火防爆装置对电缆载流量的影响.根据文献[24],空气的热阻远大于电缆本体热阻.因此,防爆盒内密闭空腔对接头的温升和载流量有着重要影响.图13是密闭空腔内部的空气流速切面云图及温度分布切面云图.可以看到,空气受热膨胀,重力作用下,温度较高的空气沿接头表面向上流动,导致位于上部的电缆结构集中受热,上部电缆线芯温度最高,是制约接头载流量的关键部位.

2) 解析法与数值法的对比.基于解析法和数值法的电缆载流量计算结果对比如图14所示.其中,柱状图描述的是不同试验组载流量的计算结果,折线图描述的是载流量的变化情况.从计算结果看,相比无防爆盒试验组,不锈钢防爆盒试验组载流量下降最多,解析法计算下降了62 A,数值法计算下降了70 A,两种方法下计算结果相差8 A.其它试验组载流量计算结果差值控制在8 A以内.载流量下降呈现出相同的变化趋势,两种计算结果相互印证,说明电缆中间接头载流量计算结果的可靠性.

4 结语

1) 不同类型的防火防爆装置对电缆中间接头的温升影响差异较大.I=495 A时,不安装防火防爆装置时,接头最高温度为64.5 ℃; 安装不锈钢防爆盒接头时,接头最高温度达75.8 ℃; 安装防爆毯接头时,接头最高温度仅为64.9 ℃.其它类型防火防爆装置对电缆接头温升的影响介于不锈钢防爆盒和防爆毯之间.

2) 不同类型防火防爆装置下电缆中间接头轴向和径向呈现出相同的温度分布规律.径向方向上,铜导体温度最高、 防水胶带层次之,表皮层最低.轴向方向上的温度分布并非严格遵守递减规律,以电缆接头中心为起点,铜导体温度沿轴向单调下降,防水胶带层和表皮层温度沿轴向先降后升再降.

3) 解析法和数值法均能准确实现电缆接头载流量的计算.接头温度每升高1 ℃,载流量下降约7 A.以无防火防爆装置电缆中间温升试验值为控制目标,含不锈钢防爆盒电缆的载流量下降比例最大,超过10%,含防爆毯电缆载流量下降比例最小,仅为1%,其余类型防火防爆装置下电缆接头载流量下降比例为10%左右.

4)电缆中间接头载流量下降的主要影响因素为密闭空腔结构.电缆中间接头防护装置选型时应尽量避免含空腔结构并选择高导热材料产品,但也要考虑防爆性能要求.