摩根减定径变速箱优化改造

唐 嘉,阳志清,黄水华,张成亮

(方大特钢科技股份有限公司,江西南昌 330012)

0 引言

高线是方大特钢自动化程度较高的一条生产线,于2007 年3月开始筹建,2008 年10 月投产,年设计能力80 万吨,主要产品以盘螺为主,其布局为传统的8+4 布置,精轧和减定径等关键设备采用比较先进的摩根六代机组,成品设计轧制速度为120 m/s。

1 减定径变速箱结构

摩根减定径机组是高线的核心设备,它的正常稳定运行关系到产品精度的好坏,减定径机组的安装精度和齿轮箱的复杂程度技术含量较高,内部结构复杂,每次检修时间约为6 d。其中每根轴轴承的安装尤为重要,装配的精度是设备运行时间长短的基础,对每根轴及每盘轴承的清理清洁工作、预润滑、加热温度、安装要求及标准、线下的检测都要严格遵守摩根设备装配要求。

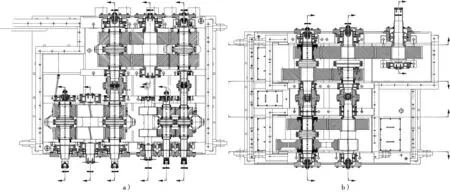

摩根减定径变速箱的构成由3 层箱体构成,变速箱共有9组离合器、14 根轴、72 盘轴承,通过离合器的挡位的变化组合,可提供多种速比;轴承的选用为油膜轴承及摩根专用轴承,对润滑油的精度等级为NAS6~NAS8(图1)。

图1 摩根减定径变速箱

摩根减定径变速箱速度快,每根轴承受的轧制力不同,自2008 年运行以来,减定径变速箱一直作为高线最核心的设备进行维护管理。在近10 年的运行中,减定径变速箱出现离合器轴承使用寿命短的问题,这些问题是全国高线普遍存在问题,其中原因是每个钢厂轧制产品规格不同,轧制温度不同,且存在设计缺陷,目前有些钢厂通过改进轴承,加大轴承的承载能力来延长设备的使用寿命,但是存在治标不治本的问题。

2 变速箱离合器故障

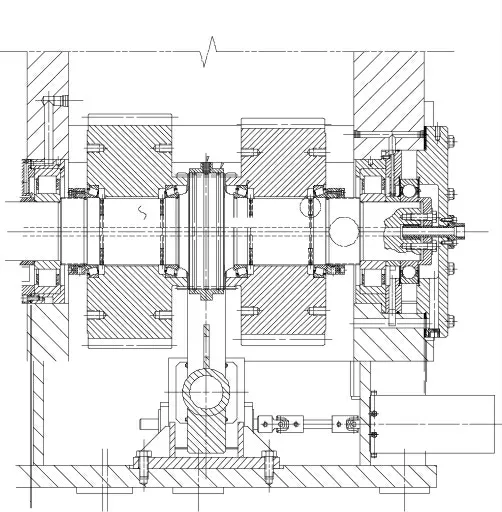

离合器是变速箱内的挂挡装置由伺服电机控制,通过码值的变化来控制离合器零位、工作位、传动位3 个位置的定位,可以通过各个位置的切换提供各种工艺的速比,实现在不同规格生产时,提供不同的轧制力矩。2018 年以来高线轧制盘螺为主,轴系11 在轧制过程中出现脱挡现象,经过简单的标零重新定位后恢复正常(图2)。在后期运行过程中脱挡现象明显增多,离合器偏离挡位后超出了设定的码值报警设定值,系统触发报警信号自动停机。

图2 变速箱改进前

离合器滑套与齿轮轴花键配合,在运行过程中滑套内齿与齿轮轴花键由于冲击载荷而导致配合面发生塑性变形和磨损,2018 年年底大修解体发现滑套与花键均有不同磨损,最大深度约为1 mm,下线检测轴11 圆跳动在0.05 mm 以上,下线的齿轮轴齿面良好无磨损。同摩根专家和国内厂家进行沟通,均没有此类问题的修复经验。

离合器原轴承使用的圆锥滚子轴承,使用的摩根定制的轴承,根据轴承外形尺寸应为SKF T4DB160,查相关技术参数其额定参考转速为2000 r/min,额定极限转速为2800 r/min,现场轧制时主电机的转速为1000~1200 r/min,轴承使用时的转速超4000 r/min,远超过轴承的额定极限转速。通常检修后更换新轴承后设备运行比较稳定,轴承安装游隙一般为0。在轧制冲击载荷作用下,轴承不断磨损,轴承轴向游隙不断增大,最大时达0.30 mm,导致齿轮运行同心度偏差大,下线解体发现轴承外圈和滚动体有线性冲击痕迹,保持架出现磨损。以上运行存在的问题导致离合器在轧制的过程中经常会出现离合器不到位的情况发生,而且在抢修的过程耗费时间较长,对产能影响非常大。

3 改进方案及实施

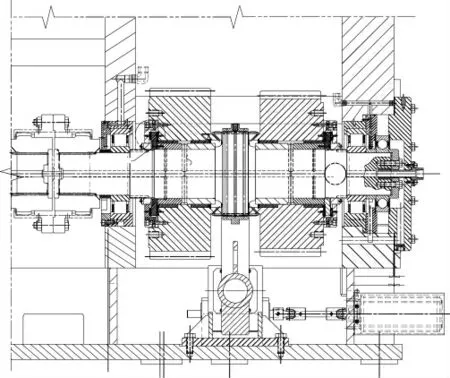

与美国摩根技术人员进行技术沟通,对减定径变速箱轴系11 进行了改进(图3),通过和国外专家共同对润滑系统进行检查论证,减定径润滑站的工作流量875~1000 L/min,工作压力0.85~1 MPa,工作油温38±2 ℃,均能满足改进后轴系的润滑工况。

图3 变速箱改进后

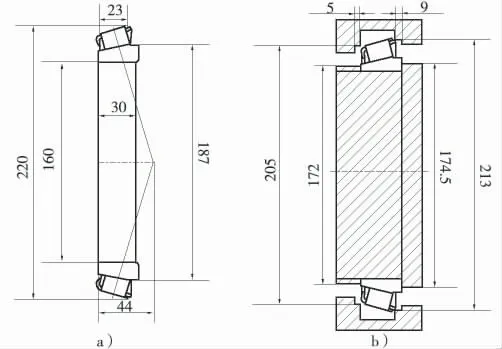

采用油膜轴承替代滚动轴承(图4),轴向定位也使用油膜轴承,加大齿轮配合承载面,同心度得到保证,花键轴油膜轴承处增加保护套,预防出现油膜轴承烧损时减少对花键轴的损伤。SKF T4DB160 轴承(图5)的额定动态载荷值为242 kN,疲劳负荷限值为41.5 kN。油膜轴承径向承载能力为677 kN,轴向承载能力为186 kN,远高于圆锥轴承的承载能力,只要润滑油的清洁度、油压、油温和含水量得到保证,油膜轴承的使用寿命几乎是无限的。

图4 油膜轴承

图5 SKF T4DB160 轴承

2019 年改进的轴系11 上线安装,使用至今未出现过脱挡问题,使用情况良好。2021 年利用年修进行检查,严格按照摩根技术要求对安装的相关参数(包括径向游隙、轴向游隙和齿侧隙等)进行验证,均在标准范围之内。进一步拆解后,未发现齿轮外花键齿面和油膜轴承有损伤的痕迹。这是因为油膜轴承具有自动调节同轴度的功能,使得齿套内花键齿面和齿轮外花键齿面啮合完整,齿面单位面积的承载力保持稳定;另外,外花键齿面硬度由38 HRC 提高至42 HRC,同时齿面上镀以特氟龙材料,大大增加了齿面的耐磨性,外花键齿面不会压溃、磨损,内花键齿套就不会受到轴向力的冲击,也就不会产生脱挡,彻底解决了长期困扰轧钢厂高线的设备难题。

4 结束语

方大特钢高线通过对高线核心设备改进,设备稳定性得到了大幅度的提升,运行维修费用明显下降,产品精度和质量得到了用户的高度评价,也为设备管理和维护奠定了坚实的基础,为公司发展做出贡献。