颗粒级配对Si3N4w/Si3N4复合材料弯曲强度与介电性能的影响

崔雪峰,许泽水,姚远洋,李明星,叶 昉,成来飞

(西北工业大学 超高温结构复合材料重点实验室,西安 710072)

近年来,随着高超音速飞行器飞行马赫数的提高,高超音速飞行器天线罩的工作环境也愈加恶劣,严苛的工作环境对天线罩的承载、透波、抗热冲击等能力提出了更高的要求[1-3]。在已发展的高温透波陶瓷材料体系中,氮化硅(Si3N4)陶瓷具有优异的高温力学性能、介电性能、抗热震性以及抗雨蚀性等,是导弹天线罩优良的候选材料[4]。美国Boeing Aerospace公司[5]、以色列[6]和美国空军[7]先后开发了Si3N4材料天线罩。其中,以色列制备出的器件介电常数为2.5~8.0,介电损耗小于3×10-3,且具有足够机械强度,耐雨蚀、沙蚀性良好,可承受1600 ℃高温。

对于天线罩材料而言,致密的Si3N4陶瓷通常具有较高的介电常数(7~9)[8],不利于电磁波通讯。为了降低天线罩的介电常数,天线罩通常采用多孔Si3N4材料制得。多孔Si3N4陶瓷通常采用烧结制备[9-10],具有较高的相对密度和硬度,以及较高的加工难度。此外,由于烧结过程中存在体积收缩,因此较难实现天线罩的近净尺寸成型。为了改善Si3N4天线罩材料的可加工性和成型性,Si3N4基复合材料逐渐成为天线罩材料新的发展方向[11-13]。Si3N4基复合材料的基体制备工艺通常为化学气相渗透(CVI)工艺或先驱体浸渍裂解(PIP)工艺,能够实现天线罩的近净尺寸成型制备。目前发展的Si3N4基复合材料的增强体主要包括氮化硅纤维(Si3N4f)和氮化硅晶须(Si3N4w)等[13-14],其中Si3N4f通常为非晶相[15-16],在高于1300 ℃时会发生析晶,一定程度上限制了复合材料在高于1300 ℃时的应用。相比之下,Si3N4w为单晶结构,具有优异的力学性能[17]和热稳定性,是高超音速飞行器用天线罩复合材料的理想增强体。将Si3N4w作为Si3N4基复合材料的增强体能够在保证天线罩力学性能的同时提高天线罩材料的服役温度上限[18]。西北工业大学Chen等[19]采用凝胶注模结合CVI工艺制备了Si3N4w/Si3N4复合材料,在晶须体积分数为25%时,复合材料的弯曲强度为41.37 MPa,介电常数约为3.0,介电损耗小于0.005。该工作制备的Si3N4w/Si3N4复合材料具有优异的介电性能,但力学性能还不够理想。其主要原因是:凝胶注模制备的Si3N4w预制体具有单级孔隙且孔径狭小的特征,由于CVI工艺的瓶颈效应[20],气源的渗透深度有限,因此制备的复合材料内部Si3N4基体含量较少,Si3N4w无法有效承载,复合材料力学性能有待改善。显然,以Si3N4w为增强体,如何实现Si3N4w/Si3N4复合材料力学性能和介电性能的协同是目前制约Si3N4w/Si3N4天线罩复合材料发展的关键问题。关于如何改善CVI气源在多孔预制体中的渗透性问题,西北工业大学Cheng等[21]通过3D打印结合烧结制备了Si3N4多孔预制体,然后在该预制体中采用CVI工艺制备了Si3N4基体,获得了相对密度较高的Si3N4/Si3N4复合材料。当复合材料的密度为2.02 g/cm3,孔隙率为26.07%时,复合材料的弯曲强度为35 MPa。在该工作中,通过对Si3N4多孔预制体的大孔隙结构设计,有效地改善了CVI工艺的气源在预制体中的渗透深度,为发展Si3N4w/Si3N4复合材料提供了技术启示。基于此,本工作考虑通过对Si3N4w预制体进行结构设计,并以CVI和PIP工艺作为基体制备工艺,最终实现Si3N4w/Si3N4复合材料的力学性能与介电性能的协同。

在本工作中,首先采用喷雾造粒技术制备了3种Si3N4w球形颗粒粉体,研究了雾化盘转速对Si3N4w球形颗粒粉体的粒径分布的影响。然后以Si3N4w球形颗粒粉体为原料,采用干压工艺制备了3种颗粒级配的Si3N4w预制体,研究了3种预制体的孔径分布。进一步地,依次采用CVI和PIP工艺在预制体中制备了Si3N4基体,获得了3种颗粒级配的Si3N4w/Si3N4复合材料,研究了复合材料制备过程中物相和微结构的演变。最后,研究了颗粒级配对Si3N4w/Si3N4复合材料微结构、弯曲强度与介电性能的影响,为后续发展Si3N4w/Si3N4天线罩复合材料奠定基础。

1 实验材料与方法

1.1 实验原材料

氮化硅晶须(Si3N4w,实验室自制);去离子水(deionized water,西安成杰仪器设备有限公司);糊精(dextrin,分析纯,天津市鼎盛鑫化工有限公司);聚乙二醇(PEG-400,分析纯,天津市科密欧化学试剂有限公司);四甲基氢氧化铵(TMAH,分析纯,国药集团化学试剂有限公司);聚乙烯醇缩丁醛(PVB,航空级,国药集团化学试剂有限公司)。

1.2 颗粒级配Si3N4w/Si3N4复合材料的制备

1.2.1 喷雾造粒制备Si3N4w球

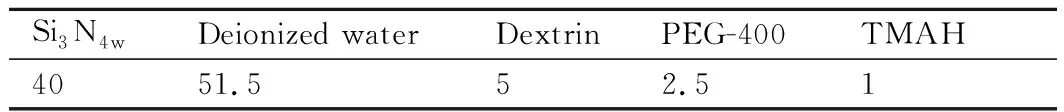

将氮化硅晶须、去离子水、糊精、聚乙二醇和四甲基氢氧化铵按照表1的比例配制成体积分数为17.8%的氮化硅晶须浆料。通过喷雾造粒机制备出3种具有不同粒径分布的Si3N4w球形颗粒粉体,所用转速分别为6000,12000 r/min和18000 r/min,制得的粉体依次标记为W1,W2和W3。

表1 体积分数为17.8%的Si3N4w浆料配比(质量分数/%)Table 1 Proportion of Si3N4w slurry with a volume fraction of 17.8%(mass fraction/%)

1.2.2 颗粒级配Si3N4w/Si3N4复合材料的制备

为制备具有不同颗粒级配特征的Si3N4w预制体,将W1和W3粉体以质量比1∶1进行机械混合,获得颗粒级配的Si3N4w球形颗粒粉体,记为W13粉体。采用PVB作为黏结剂,将PVB分别与W1,W13和W3粉体进行机械混合,混合质量比为1∶3。将混合好的粉体干压得到3种Si3N4w/PVB坯体,为避免破坏Si3N4w球形颗粒的结构和Si3N4w球搭接的孔隙,加压压力选用5 MPa,保压时间选用30 s。将Si3N4w/PVB坯体在600 ℃,空气气氛下热处理2 h,最终得到3种颗粒级配的Si3N4w预制体。在3种不同颗粒级配的Si3N4w预制体中,采用化学气相渗透(CVI)结合先驱体浸渍裂解(PIP)工艺制备Si3N4基体,具体过程为先采用CVI工艺循环6次制备Si3N4基体,再采用PIP工艺循环3次制备Si3N4基体。所用CVI工艺参数和PIP工艺参数与先前报道的一致[14,22]。为方便表述,将上述以W1,W3和W13 3种粉体为原料制备出的Si3N4w/Si3N4复合材料分别标记为S1,S3和S13。

1.3 表征和测试方法

通过ImageJ软件统计Si3N4w球的粒径分布。采用压汞仪(Poremaster-33, Quantachrome Instruments Corporation)测试不同颗粒级配Si3N4w预制体的孔径分布。采用场发射扫描电子显微镜(SEM, S-4700, Hitachi)观察复合材料的微观形貌。采用X射线衍射仪(XRD, D-8Advance, Bruker)表征材料制备过程中的物相信息。采用阿基米德排水法测试Si3N4w/Si3N4复合材料的开气孔率与体积密度。为避免复合材料在测试过程中吸潮,测试所用试剂为无水乙醇,计算公式如下:

(1)

(2)

式中:ρ和P分别为复合材料的体积密度和开气孔率;m1,m2和m3分别为复合材料的干重,浮重和湿重;ρe为无水乙醇的密度。

采用三点弯曲法测试复合材料的弯曲强度,试样尺寸为40 mm×4 mm×4 mm,测试跨距为30 mm,加载速率为0.5 mm/min。试样的弯曲强度σ根据式(3)进行计算:

(3)

式中:F为试样承受的最大载荷;L为跨距;b和h分别为试样的宽度和厚度。

采用矢量网络分析仪(VNA, MS4644A, Anritsu)测试Si3N4w/Si3N4复合材料的介电性能,试样尺寸为22.86 mm×10.16 mm×4 mm,复合材料的介电损耗tanδ可根据式(4)计算:

(4)

式中:ε′和ε″分别为复合材料介电常数的实部和虚部。

2 结果与分析

2.1 Si3N4w球形颗粒与Si3N4w预制体的微结构

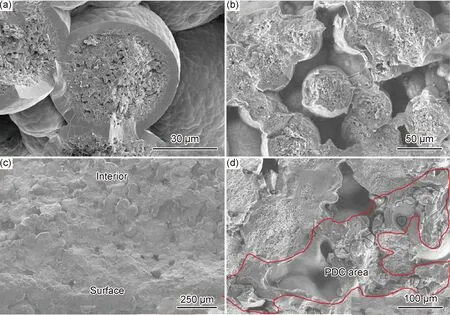

图1给出了Si3N4w浆料喷雾造粒后所得球形颗粒W3的典型微观形貌,从图1(a)可以看出,喷雾造粒制备的Si3N4w球形颗粒具有优异的成球性,颗粒之间无粘连,分布均匀。从图1(b)可以看出,Si3N4w球形颗粒的直径主要分布在10~100 μm之间。从图1(c),(d)可以看出,Si3N4w球形颗粒由短棒状Si3N4w搭接而成,球形颗粒中Si3N4w分散均匀,无明显的团聚现象。此外,搭接的Si3N4w之间能够形成亚微米级的孔隙,该孔隙尺寸有利于液态聚硅氮烷先驱体浸渍进入Si3N4w球形颗粒中,在聚硅氮烷裂解为Si3N4基体后,能够通过基体传载保证球形颗粒中的Si3N4w有效承载,从而确保Si3N4w/Si3N4复合材料具有良好的力学性能。

图1 喷雾造粒制备的Si3N4w球形颗粒(W3)的典型微观结构(a)低倍;(b)高倍;(c)单个颗粒;(d)Si3N4晶须Fig.1 Typical microstructures of Si3N4w spherical particles (W3) prepared by spray drying(a)low magnification;(b)high magnification;(c)single particle;(d)Si3N4 whiskers

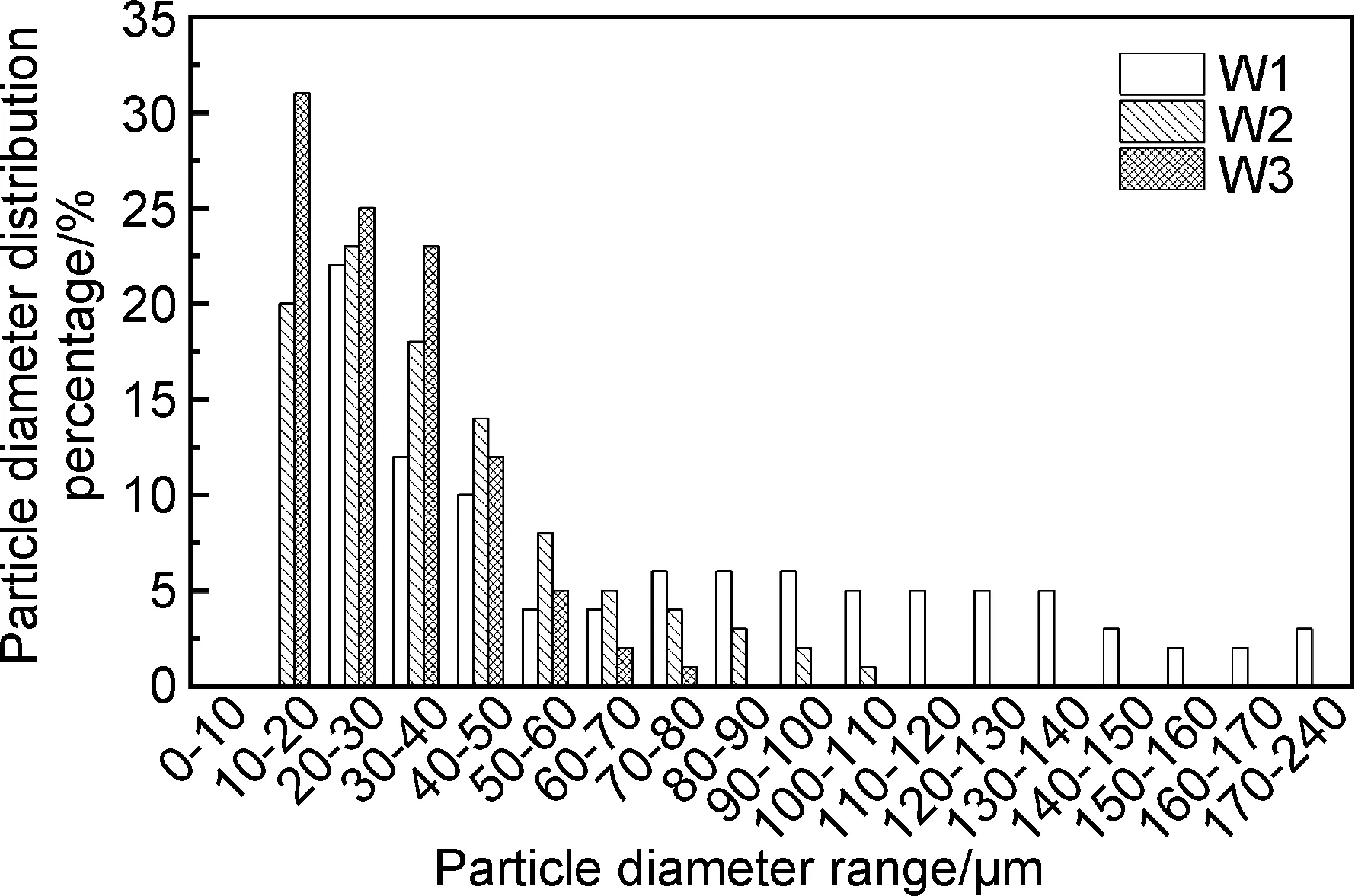

颗粒级配是将不同粒径的颗粒按照一定的比例组合搭配在一起,以达到较高密实程度的一种方法。为了更好地实现Si3N4w球形颗粒的颗粒级配,首先需要对喷雾造粒得到的3种Si3N4w球形颗粒的粒径分布进行表征,结果如图2所示。对于W1(6000 r/min制得)Si3N4w球形颗粒粉体,其平均粒径为74.33 μm,粒径分布范围为20~240 μm;对于W2(12000 r/min制得)Si3N4w球形颗粒粉体,其平均粒径为39.06 μm,粒径分布范围为10~110 μm;对于W3(18000 r/min制得)Si3N4w球形颗粒粉体,其平均粒径为28.91 μm,粒径分布范围为10~80 μm。据此可知,在进行Si3N4w浆料喷雾造粒时,当雾化盘的转速从6000 r/min提高到18000 r/min时,制备的Si3N4w球形颗粒的平均粒径大小下降了61.1%,Si3N4w球形颗粒的粒径分布区间宽度从200 μm下降为70 μm。分析其原因为:当Si3N4w浆料体积分数固定时,在一定转速范围内,雾化盘的转速越高,Si3N4w浆料从雾化盘内喷嘴中甩出的速度越快,其受到的离心力越大,Si3N4w浆料形成的球形液滴尺寸越小,因此干燥后形成的Si3N4w球形颗粒的尺寸也就越小[23]。

图2 不同转速下喷雾造粒所得Si3N4w球形颗粒的粒径分布Fig.2 Size distributions of Si3N4w spherical particle prepared by spray drying with different rotation speeds

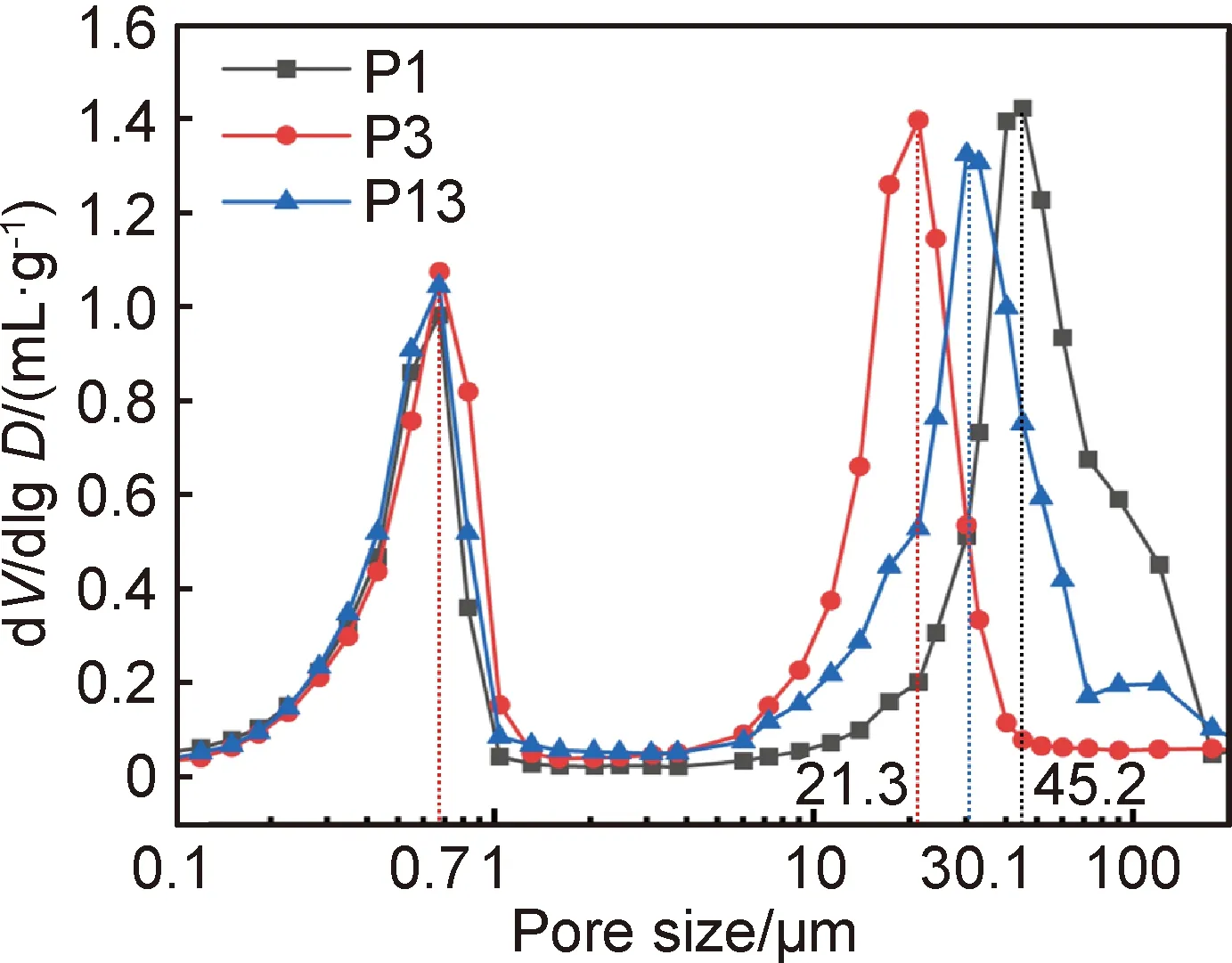

将W1,W3和W13粉体压制的Si3N4w预制体分别标记为P1,P3和P13。图3给出了空气气氛热处理后3种Si3N4w预制体的孔径分布。从图中可以看出,3种Si3N4w预制体的孔径分布均呈现典型的二级孔隙分布特征。其中,3种Si3N4w预制体中均包含孔径为0.7 μm的小孔,该孔隙对应于Si3N4w球形颗粒内部由Si3N4w紧密搭接形成的孔隙,如图1(d)所示。上述结果表明不同粒径的Si3N4w球形颗粒内由Si3N4w搭接产生的孔隙尺寸与喷雾造粒工艺的转速无关。与尺寸均一的球内小孔不同,在3种Si3N4w预制体中,由于Si3N4w球形颗粒的粒径分布不同,因此Si3N4w球形颗粒之间的大孔孔径表现出显著差异:P1中Si3N4w球形颗粒的平均粒径最大,其粒径级配形成的大孔孔径分布峰值也最大,为45.2 μm;P3中Si3N4w球形颗粒的平均粒径最小,其粒径级配形成的大孔孔径分布峰值也最小,仅为21.3 μm;而P13中的Si3N4w球形颗粒粒径介于两者之间,其粒径级配形成的大孔孔径分布峰值介于P1和P3之间,为30.1 μm。上述结果表明,将W1,W13和W3 3种具有不同粒径分布的Si3N4w球形颗粒粉体分别干压成型,能够制备出小孔孔径相同、大孔孔径逐渐增大的具有二级孔隙特征的Si3N4w预制体。上述Si3N4w预制体具有3种不同的孔隙特征,会对后续Si3N4基体的制备、复合材料的体积密度和孔隙率产生影响,从而影响复合材料的力学与介电性能。

图3 不同颗粒级配Si3N4w预制体的孔径分布Fig.3 Pore size distributions of Si3N4w preforms with different particle gradations

2.2 Si3N4w/Si3N4复合材料制备过程中的物相和微结构演变

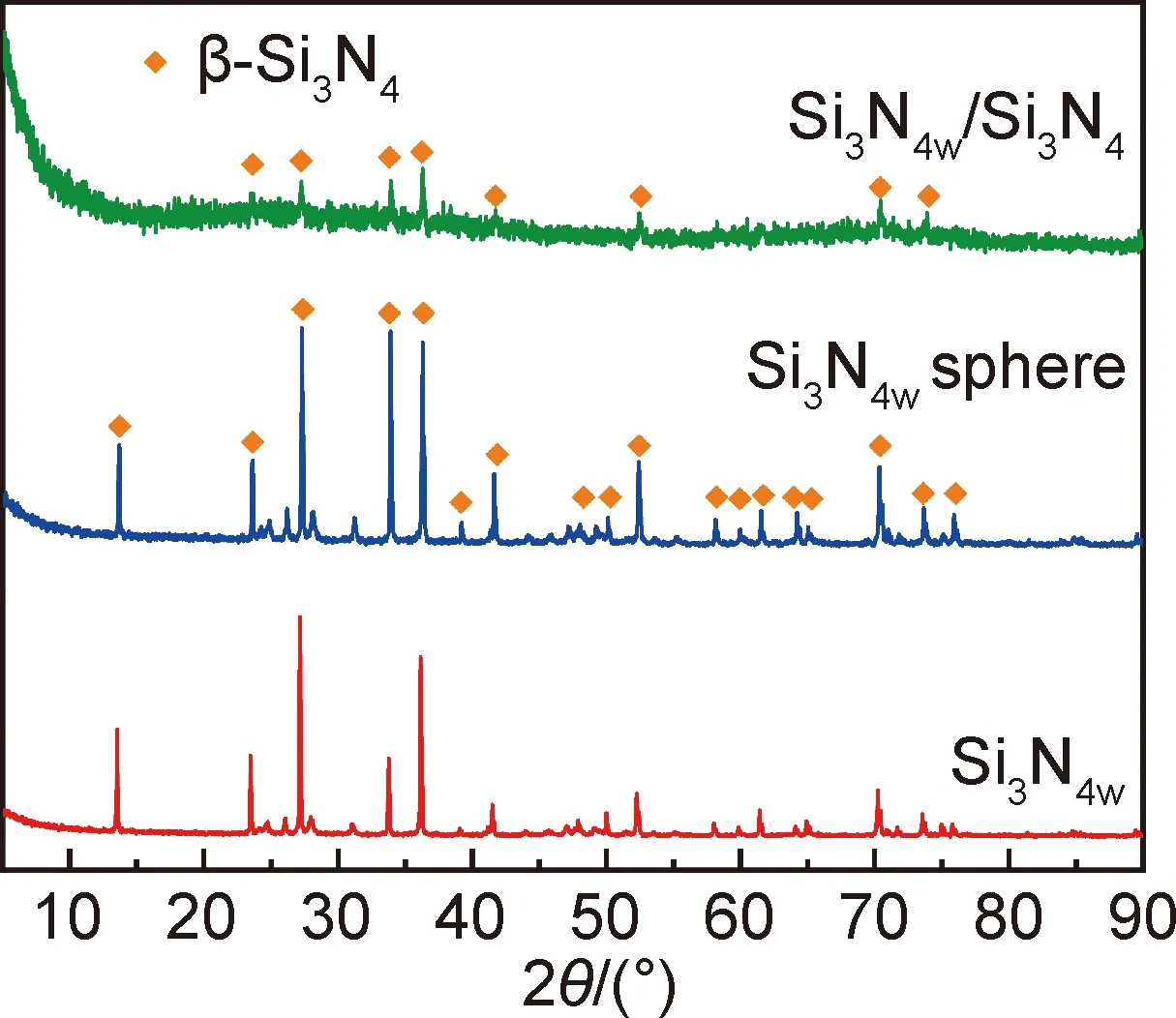

如图4所示,采用XRD对Si3N4w/Si3N4复合材料制备过程中的物相演变进行表征。根据PDF卡片(PDF#33-1160,PDF#21-1459,PDF#45-0043)可知,初始态的Si3N4w主要由β-Si3N4组成。在进行喷雾造粒后,Si3N4w球形颗粒中未检测到新的杂质峰出现。在进行基体致密化后,Si3N4w/Si3N4复合材料中β-Si3N4的峰强有所下降,这是由于CVI和PIP制备的Si3N4均为非晶态[11-12],且复合材料中晶态Si3N4含量相比初始态的Si3N4w和喷雾造粒得到的Si3N4w球形颗粒大幅下降所致。

图4 Si3N4w/Si3N4复合材料制备过程中的XRD图谱Fig.4 XRD patterns of Si3N4w/Si3N4 composites during the preparation process

对Si3N4w预制体在致密化过程中的微结构演变进行表征,结果如图5所示。由图5(a)可见,在采用CVI工艺制备3炉次Si3N4基体后(每炉次60 h),Si3N4基体已在Si3N4w球形颗粒表面沉积“结壳”,此时Si3N4w球形颗粒内部未完全致密。产生上述现象的原因为:CVI过程中的瓶颈效应[24]阻碍了气源持续进入Si3N4w球形颗粒内部,当气体扩散受阻时,气源会依附在Si3N4w球形颗粒表面沉积Si3N4基体。上述现象会在Si3N4w/Si3N4复合材料中形成闭孔,有利于复合材料介电常数的降低,从而改善复合材料的透波性能。随着CVI炉次的进一步增加,Si3N4w球形颗粒表面的Si3N4基体含量持续增加,逐渐填充Si3N4w球形颗粒之间的大孔,如图5(b)所示。当CVI工艺时长增加到一定程度时,“瓶颈效应”会体现在整个Si3N4w/Si3N4复合材料中,使得Si3N4w/Si3N4复合材料的近表面孔隙数量小于其内部数量,形成密度梯度,如图5(c)所示。此现象的原因为:在CVI致密化过程中,多孔Si3N4w预制体靠近表面的位置能与更多的气源接触,因而能沉积更多的Si3N4基体;样品内部因为接触到的气源较少,因而会沉积较少的Si3N4基体。上述密度梯度使得复合材料的表层具有致密的Si3N4层,有利于复合材料力学性能的提升。在进行6炉次CVI后,复合材料表面仍有少量残余气孔,故采用PIP工艺(液相法)进一步致密化。由图5(d)可以看出,CVI结合PIP致密化后,Si3N4w/Si3N4复合材料中在Si3N4w球形颗粒之间生成了大量碎块状聚合物转化陶瓷(polymer-derived ceramic, PDC)Si3N4基体,进一步提高了复合材料的密度,有利于复合材料力学性能的提升。

图5 Si3N4w预制体致密化后的微观形貌(a)CVI后Si3N4w球形颗粒内部小孔形貌;(b)CVI后Si3N4w球形颗粒之间大孔形貌;(c)CVI后Si3N4w/Si3N4复合材料的断口形貌;(d)PIP后Si3N4w球形颗粒之间的孔隙形貌Fig.5 Micromorphologies of Si3N4w preforms after densification process(a)morphology of small pores in Si3N4w spherical particles after CVI process;(b)morphology of macropores between Si3N4w spherical particles after CVI process;(c)fracture morphology of Si3N4w/Si3N4 composites after CVI process;(d)morphology of pores between Si3N4w spherical particles after PIP process

2.3 颗粒级配对Si3N4w/Si3N4复合材料的微结构与密度的影响

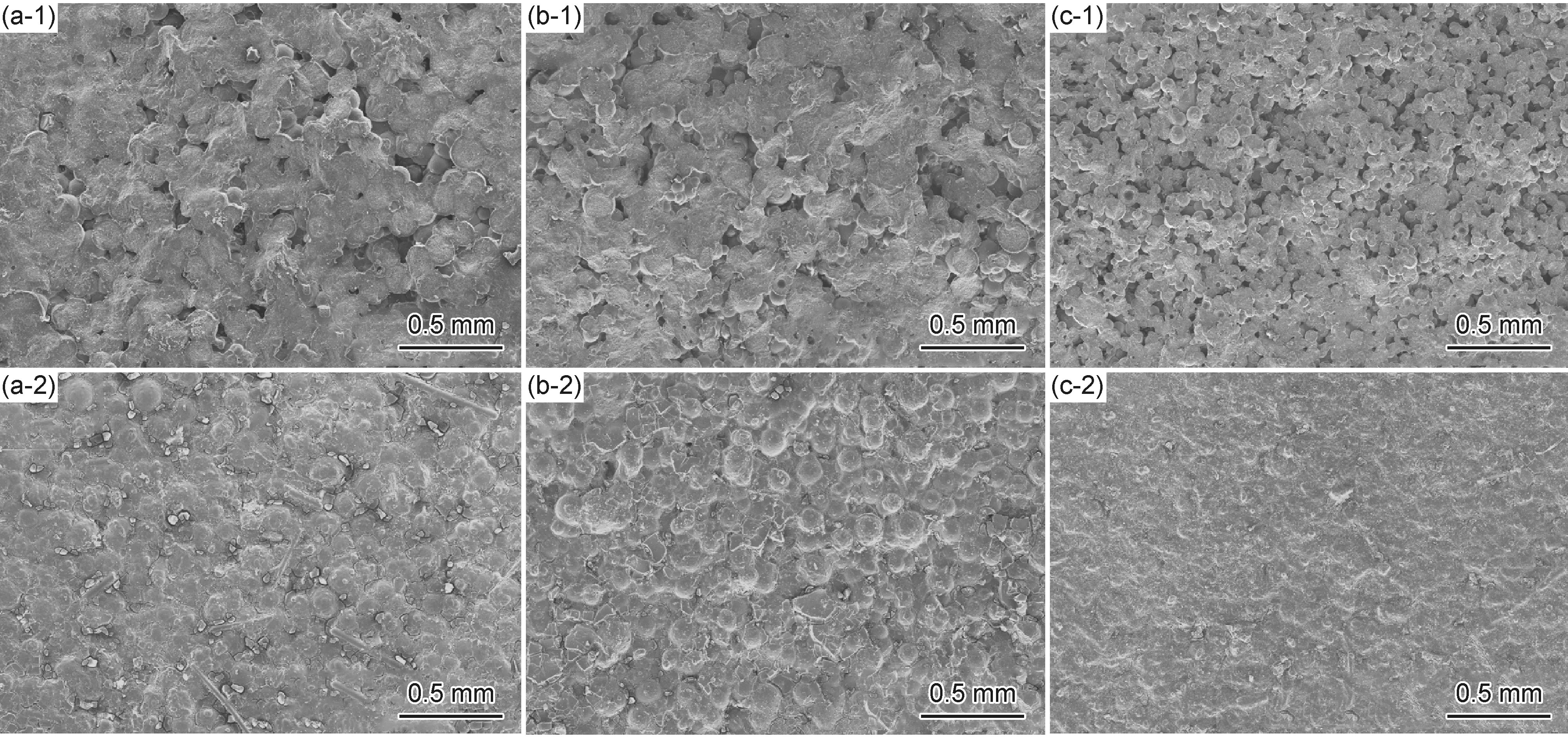

采用CVI和PIP工艺在3种颗粒级配的Si3N4w预制体中制备Si3N4基体,研究颗粒级配对Si3N4w/Si3N4复合材料微结构的影响。致密化后的Si3N4w/Si3N4复合材料的微观形貌如图6所示。从图6可以看出,3种颗粒级配的Si3N4w/Si3N4复合材料内部均含有一定体积的气孔,而表面均无明显气孔。由于3种复合材料存在一定密度梯度,因此分开讨论3种复合材料的内部微结构和表面微结构。

图6 不同颗粒级配Si3N4w/Si3N4复合材料的断口形貌(1)和表面形貌(2)(a)S1;(b)S13;(c)S3Fig.6 Fracture (1) and surface (2) morphologies of Si3N4w/Si3N4 composites with different particle gradations(a)S1;(b)S13;(c)S3

对于复合材料内部,对比图6(a-1)~(c-1)可以看出,样品S1的球形颗粒之间连接最为紧密,同时气孔含量最低,且气孔孔径最大。这是因为P1预制体中Si3N4w球形颗粒平均粒径最大,导致其颗粒间形成的孔隙也最大,大孔隙为CVI和PIP致密化过程提供了气源和先驱体进入的通道,使得进入多孔Si3N4w预制体内部的气源和先驱体最多,生成的Si3N4基体也最多,从而能很好地连接Si3N4w球形颗粒。但与此同时,由于有些Si3N4w球形颗粒的尺寸达200 μm以上,这些球形颗粒堆垛时会形成非常大的空隙,导致在进行CVI与PIP工艺过程后,周围的小孔被封闭,最终形成闭孔。因此,样品S1的内部存在一些孔径较大的气孔。相比之下,样品S13的球形颗粒尺寸较大,颗粒和颗粒之间的气孔也较大,而气孔数量明显下降,更多颗粒被生成的Si3N4基体连为一个整体。这是因为P13预制体中Si3N4w球形颗粒的粒径分布范围最宽,为10~240 μm,因此这些粒径相差较大的颗粒在干压成型时,能更好地形成级配,实现更高的堆垛密度,颗粒和颗粒之间的孔隙较小,因而在致密化过程中更容易被填充,从而实现更好的致密化效果。对于样品S3,由于P3预制体中Si3N4w球形颗粒较小,因此制备的复合材料中颗粒和颗粒之间的大气孔也较小,但气孔数量最多。

对于3种颗粒级配Si3N4w/Si3N4复合材料的表面,从图6(a-2)~(c-2)可以看出,样品S1与样品S13的表面形貌非常类似,都非常粗糙,Si3N4w球形颗粒明显可见,这是因为样品S1与S13的预制体中Si3N4w球形颗粒尺寸较大,颗粒堆积形成的起伏大,故致密化过程中难以填充平整。相反地,样品S3的表面较为平整,这是由于样品S3的预制体中Si3N4w球形颗粒尺寸较小,颗粒堆积形成的起伏较小,颗粒之间的孔隙也较小,因而致密化过程中容易填充平整。

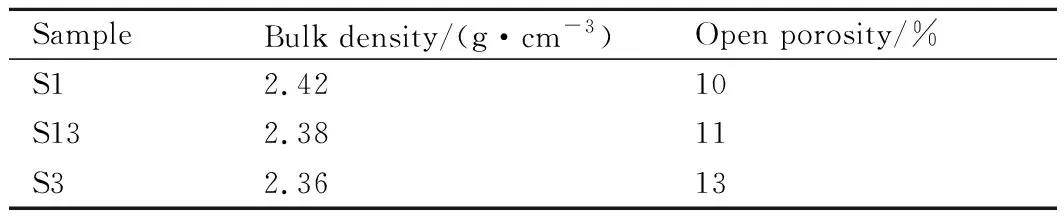

表2给出了3种颗粒级配Si3N4w/Si3N4复合材料的体积密度和开气孔率。可以看出,随着Si3N4w球形颗粒尺寸的增加,Si3N4w球形颗粒间的孔隙增大,能够为CVI和PIP工艺的先驱体提供更大的通道,从而产生更多的Si3N4基体,因此Si3N4w/Si3N4复合材料的孔隙率逐渐下降,而密度上升,这与图6(a-1)~(c-1)中3种样品的断口形貌的变化规律一致。

表2 不同颗粒级配Si3N4w/Si3N4复合材料的体积密度和开气孔率Table 2 Bulk densities and open porosities of Si3N4w/Si3N4composites with different particle gradations

2.4 颗粒级配对Si3N4w/Si3N4复合材料的弯曲强度与介电性能的影响

本工作中制备的Si3N4w/Si3N4复合材料具有二级孔隙特征,复合材料的强度取决于Si3N4w球形颗粒内部和球形颗粒之间气孔的密度和孔径。3种复合材料的弯曲强度如图7(a)所示,样品S1,S13和S3的弯曲强度分别为68.23,81.59 MPa和78.53 MPa。将3种样品作横向比较可以发现,样品S1,S13和S3的开气孔率分别为10%,11%和13%,气孔率依次升高,而弯曲强度却先升高后下降,与气孔率的变化规律不一致。这是因为陶瓷材料的强度不仅与其气孔率有关,还和气孔的孔径密切相关[8]。样品S13的弯曲强度比样品S1的弯曲强度高的主要原因是:样品S13中Si3N4w球形颗粒的粒径为10~240 μm,粒径分布范围最大,因此Si3N4w球形颗粒具有最佳的级配效果和最高的堆垛密度,因此致密化后具有更低的气孔率和更高的弯曲强度。样品S1虽然具有最低的气孔率与最高的密度,但是由于其Si3N4w球形颗粒的粒径范围为20~240 μm,平均粒径为74.33 μm,明显大于前两种样品的粒径,导致样品S1虽然气孔率较低,但是其气孔孔径偏大,而陶瓷材料对气孔等缺陷极为敏感,其强度随着缺陷尺寸的增大急剧下降,因而导致样品S1的弯曲强度没有进一步提升反而小幅下降。

图7 不同颗粒级配Si3N4w/Si3N4复合材料的弯曲强度(a)和介电性能(b)Fig.7 Flexural strength (a) and dielectric property (b) of Si3N4w/Si3N4 composites with different particle gradations

3种颗粒级配的Si3N4w/Si3N4复合材料的介电常数和介电损耗如图7(b)所示。从图中可以看出,随着Si3N4w球形颗粒粒径的增大,Si3N4w/Si3N4复合材料的介电损耗也逐渐增大,但最大介电损耗仅为0.038。而Si3N4w/Si3N4复合材料的介电常数并未随着Si3N4w球形颗粒粒径的增大而增大。样品S1中Si3N4w球形颗粒的平均粒径最大,密度也最大,但是其介电常数为4.88,低于密度更低的样品S13的5.07。两种样品除了密度和气孔率不同外,由图6(a-1),(b-1)可以看到,样品S1的大孔孔径明显大于样品S13的大孔孔径,这说明多孔陶瓷的介电常数不仅与其气孔率有关,还可能与其气孔的孔径有关。在气孔率相近的情况下,孔径更大的多孔材料可能具有更低的介电常数。

3 结论

(1)采用喷雾造粒工艺制备了3种具有不同粒径分布的Si3N4w球形颗粒粉体。在进行Si3N4w浆料喷雾造粒时,当雾化盘的转速从6000 r/min提高到18000 r/min时,制备的Si3N4w球形颗粒的平均粒径大小从74.33 μm下降为28.91 μm,Si3N4w球形颗粒的粒径分布区间从20~240 μm变为10~80 μm。

(2)将不同颗粒级配的Si3N4w球形颗粒干压成型并在空气气氛热处理后得到3种具有不同二级孔隙结构的Si3N4w预制体。在制备的P1,P13和P3 3种Si3N4w预制体中,它们的小孔孔径大小相同,均为0.7 μm,大孔孔径具有显著差异,分别为45.2,30.1 μm和21.3 μm。

(3)Si3N4w/Si3N4复合材料中的Si3N4w主要由β-Si3N4组成,而CVI和PIP工艺制备的Si3N4基体为非晶态Si3N4。采用CVI结合PIP工艺在颗粒级配的Si3N4w预制体中制备Si3N4基体时,Si3N4基体优先在Si3N4w球形颗粒内部和表面生成,然后再填充Si3N4w球形颗粒之间的大孔。

(4)采用CVI和PIP工艺在P1,P13和P3 3种颗粒级配Si3N4w预制体中制备Si3N4基体,获得的Si3N4w/Si3N4复合材料表面致密,但内部仍存在少量孔隙。在3种颗粒级配的Si3N4w/Si3N4复合材料中,S13样品具有最优的颗粒级配效果,复合材料的弯曲强度达81.59 MPa,介电常数和介电损耗分别为5.08和0.018。