面向一体化热防护的陶瓷基复合材料轻量化结构研究进展与挑战

张 路,袁 芳,王文清,董星杰,何汝杰,3*

(1 北京理工大学 先进结构技术研究院,北京 100081;2 航天材料及工艺研究所,北京 100076; 3 轻量化多功能复合材料与结构北京市重点实验室,北京 100081)

以高超声速、高机动性、远距离精确打击为主要技术特征的高超声速飞行器已成为各国航空航天领域竞相发展的方向[1-2]。高超声速飞行器可重复使用、长时间、高马赫数飞行的服役特征对飞行器关键部位的热防护材料与结构提出了严峻的要求,热防护材料与结构的可靠性成为影响飞行任务成败的关键,是研制和保障高超声速飞行器在极端环境安全服役的关键技术之一[3-4]。一方面,高超声速飞行器必须采用耐高温的热防护材料体系[1,5];另一方面,飞行器的关键热防护结构还必须在满足承载要求的同时具有轻量化特性,因此非常有必要采用轻质的热防护材料[6-7]或者轻量化的热防护结构形式[8-10]。

当前,面向高超声速飞行器的新型热防护材料与结构取得了较大进展。然而,仍较少有研究能够实现同时兼具耐高温、轻量化、承载特性的一体化热防护结构(integrated thermal protection structure,ITPS),从而成为制约新型高超声速飞行器研发的关键瓶颈之一[1,8]。因此,拓展现有热防护结构形式,探索发展同时满足耐高温与轻量化承载要求的新型热防护结构,已成为下一代高超声速飞行器技术发展的迫切需求与关键挑战。

针对一体化热防护结构的重要性,本文详细综述了轻质热防护材料与轻量化热防护结构、陶瓷基复合材料轻量化点阵结构制造方法、力学行为和传热行为等方面的研究进展,介绍了现阶段基于陶瓷基复合材料轻量化点阵结构的一体化热防护结构的研究成果,并对其未来的发展趋势及面临的挑战进行了展望。

1 轻质热防护材料与轻量化热防护结构

1.1 轻质热防护材料

针对高超声速飞行器可重复使用、长时间、高马赫数飞行的服役特征,刚性陶瓷隔热瓦材料、柔性隔热毡材料、整体增韧抗氧化复合材料、难熔金属及其合金、超高温陶瓷及其复合材料、C/C复合材料、C/SiC陶瓷基复合材料、SiC/SiC陶瓷基复合材料等在内的可重复使用热防护材料近几十年得到了长足发展与进步[11-13]。其中,金属热防护材料具有高强度与韧性,在冲击下不易发生破坏,极易加工成各种形状,但其使用温度一般不超过1000 ℃,难以在苛刻的高超声速飞行环境下使用[14]。石英纤维编织的刚性陶瓷瓦材料耐温性略高于金属材料,但其使用温度一般仍难超过1200 ℃,很难达到新型超高声速空天飞行器使用要求[15]。柔性隔热毡材料、整体增韧抗氧化复合材料等也同样难以达到新型超高声速空天飞行器对热防护材料服役温度的苛刻需求[15],亟须发展与应用超高温的热防护材料[16-17]。而以C/SiC复合材料、SiC/SiC复合材料为代表的陶瓷基复合材料不仅具有较高的耐温特性(1000~1600 ℃),还同时具有较高的比强度特征(120~160 MPa·g-1·cm3)[18],因此成为未来高超声速飞行器轻质承载热防护材料的主要材料体系。

1.2 轻量化结构

目前,轻量化结构的主要形式包括无序轻量化结构、有序轻量化结构两大类,其中有序的轻量化结构具有更强的设计性与应用性,更有利于结构设计也更适合于工程应用[19-20]。在众多二维和三维轻量化点阵结构中,研究者[21-22]系统对比了树脂基复合材料轻量化点阵结构压缩强度、压缩杨氏模量与结构密度之间的Ashby关系,发现树脂基复合材料轻量化点阵结构具有更高的比强度和应用价值。因此,轻量化点阵结构近年来得到了国内外众多科研工作者与工程专家的大量关注与研究。轻量化点阵结构主要由上面板(top facesheet)、下面板(down facesheet)和中间的芯子(core)三部分组成(如图1所示)。轻量化点阵结构根据芯子的不同可以分为波纹结构和全三维点阵结构等。其中波纹结构和全三维点阵结构中的四棱锥点阵结构由于其芯子分布规律简单,制备难度低,成为最受关注与最具有应用前景的轻量化结构形式。

图1 轻量化点阵结构示意图Fig.1 Schematic diagram of lightweight lattice structures

近年来,基于金属材料、树脂基复合材料的轻量化点阵结构已逐渐在航空航天、航海及民用领域得到应用,包括应用于航天器轻量化筒体结构、轻量化燃料舱、轻量化机身,舰船轻量化上层建筑,轻量化桥梁,高铁轻量化车身等。然而,目前的轻量化点阵结构研究与应用仍存在较多瓶颈,即材料多采用制备简单、容易加工的金属材料和树脂基复合材料,导致轻量化结构耐温性能有限、抗氧化性能差、耐腐蚀性能差,无法在高温环境中使用。而由于陶瓷材料存在制备温度高、不易加工等问题,很难制得形状复杂的陶瓷基复合材料轻量化点阵结构。因此基于陶瓷及其复合材料的轻量化点阵结构研究仍较少且不系统。

1.3 耐高温轻量化承载一体化热防护结构发展思路

现有高超声速飞行器的传统热防护结构是一种典型的“三明治”结构,普遍面临防热材料隔热性能差、隔热材料承载能力有限、防/隔热与承载不协同等不足与挑战[23-24]。美国NASA提出了一种新型的热防护结构设计理念,如图2(a)所示。该新型热防护结构是一种基于轻量化点阵结构的一体化热防护结构[23-24],点阵结构整体承载,点阵结构芯子与芯子孔隙中填充的气凝胶等隔热材料承担隔热功能,有效集成了轻量化、承载、防热、隔热等功能于一体,为一体化热防护结构的设计提出了崭新的思路。基于此一体化热防护结构设计思路,美国NASA在2010年报道了一种基于金属波纹点阵结构的新型一体化热防护结构,如图2(b)所示[25-26],该一体化热防护结构在轻量化、承载、防热、隔热一体化方面具有良好的效果。西北工业大学时圣波等[27]也基于石英纤维增强酚醛复合材料发展了一种新型全复合材料波纹夹芯一体化热防护结构(如图2(c)所示),实现了轻量化、耐高温、防热、隔热一体化热防护结构。然而,必须指出的是上述方案采用的是金属材料或树脂基复合材料,其耐温性能有限,难以满足超高温环境下的热防护需求。但是该设计思路为耐超高温的一体化热防护结构设计与应用提供了借鉴与参考。

图2 传统热防护结构(a)新型一体化热防护结构[25];(b)基于金属波纹结构的新型一体化热防护结构[26];(c)基于石英/酚醛复合材料波纹结构的新型一体化热防护结构[27]Fig.2 Conventional thermal protection construction(a)integrated thermal protection structure[25];(b)novel ITPS based on metallic corrugated-core structure[26];(c)novel ITPS based on quartz/phenolic composite corrugated-core structure[27]

目前,基于陶瓷基复合材料轻量化点阵结构的一体化热防护结构的设计方法、制备技术以及力学承载特性、防隔热特性与传热行为等基础方向仍亟须攻关解决。下文将主要针对C/SiC陶瓷基复合材料,分别从C/SiC陶瓷基复合材料轻量化结构制造技术、力学行为、传热行为,以及基于陶瓷基复合材料轻量化点阵结构的一体化热防护结构等几个方面介绍相关研究进展。最后对该领域的发展方向与挑战进行总结与展望。

2 陶瓷基复合材料轻量化点阵结构制造方法

2.1 预制体陶瓷化法

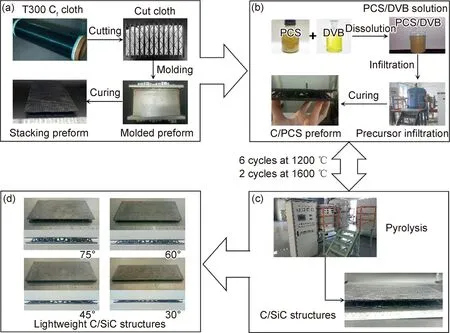

陶瓷基复合材料轻量化点阵结构更有工程前景的制备方法是采用预制体陶瓷化法。分为两个阶段:首先通过特定工艺制备树脂基复合材料点阵结构预制体,再经炭化与陶瓷化后获得陶瓷基复合材料轻量化点阵结构。德国宇航中心(DLR)Koch团队[28-29]首先制备了树脂基复合材料,经真空炭化后获得C-C复合材料平板,再通过切割成特定形状后形成面板、芯子,连接后形成C-C复合材料点阵结构预制体,制备流程如图3(a)所示。再将所得到的C-C复合材料点阵结构预制体放入熔融硅(Si)中,形成碳化硅(SiC)基体,最终得到C-C/SiC陶瓷基复合材料轻量化点阵结构。

图3 陶瓷基复合材料轻量化结构制造流程(a)C-C/SiC陶瓷基复合材料点阵结构制备中的预制体制造流程[28];(b)C/SiC陶瓷基复合材料四棱锥点阵结构制备流程[30];(c)C/SiC陶瓷基复合材料波纹板点阵结构制备流程[31]Fig.3 Preparation process for lightweight ceramic matrix composite structures(a)preform manufacture for C-C/SiC CMC lattice structure[28];(b)schematic diagram of the preparation process for C/SiC pyramid lattice structure[30];(c)schematic diagram of the preparation process for C/SiC corrugated core sandwich panel structure [31]

哈尔滨理工大学曾涛等[30]采用金属模具结合编织的方法制备了C/SiC陶瓷基复合材料四棱锥点阵结构,具体制备流程如图3(b)所示,首先加工了金属模具,再通过碳纤维穿插形成四棱锥芯子结构,然后采用碳纤维布浸渍聚碳硅烷后充当上下面板。随后固化后制备了复合材料预制体,脱模后经过真空裂解炭化,再经过9~12轮聚碳硅烷陶瓷前驱体浸渍-裂解(PIP)工艺,获得了最终的C/SiC陶瓷基复合材料四棱锥点阵结构。曾涛课题组[31]还采用类似方法制备了不同构型尺寸的C/SiC陶瓷基复合材料波纹板点阵结构。C/SiC陶瓷基复合材料波纹板点阵结构的详细制备流程如图3(c)所示,分别包括了下面板模具铺放、芯子模具铺放、波纹芯子铺放、上面板模具铺放、模具整体组装以及脱模过程。

此外,北京理工大学何汝杰团队[32-33]也采用了类似的技术路线获得了C/SiC陶瓷基复合材料轻量化点阵结构。具体流程如图4所示[32]。以上这些研究都表明了先采用模具成形预制体再进行陶瓷化的技术路线非常适合陶瓷基复合材料轻量化点阵结构的制备,能够克服传统方法难以制备复杂异型陶瓷基复合材料结构的技术瓶颈。

图4 C/SiC陶瓷基复合材料轻量化点阵结构制备流程[32](a)环氧树脂基复合材料轻量化点阵结构预制体;(b)浸渍;(c)裂解;(d)C/SiC陶瓷基复合材料轻量化点阵结构样件Fig.4 Fabrication procedure of lightweight C/SiC ceramic matrix composites lattice structures[32](a)lightweight epoxy resin matrix composites lattice preform;(b)infiltration;(c)pyrolysis;(d)lightweight C/SiC ceramic matrix composites lattice structure samples

2.2 其他先进制造方法

除预制体陶瓷化法外,近年来先进制造技术的发展与进步为陶瓷基复合材料轻量化结构的获得提供了全新的可能与机遇。尤其是增材制造(3D打印)技术的发展,摆脱了模具的限制,无需后续加工,为复杂异型的陶瓷基轻量化结构的制造提供了崭新的技术路径。目前已有大量研究工作者采用3D打印方法制备了复杂异型的树脂基复合材料结构,其中就包括不同构型的轻量化结构[34-35]。江苏大学郝文峰等[36]采用激光选区烧结3D打印技术,制备了短切玻璃纤维增强树脂基复合材料轻量化点阵结构。爱尔兰都柏林大学O’Connor等[37]采用低压3D打印方法制备了连续纤维增强尼龙复合材料。哈尔滨工业大学李隆球等[38]采用超声波振荡辅助3D打印方法制备了连续碳纤维增强复合材料。西安交通大学田小永等[39]也采用3D打印技术制备了多种连续碳纤维增强热塑性聚合物复合材料复杂构件。然而上述取得的研究进展都是基于纤维增强树脂基复合材料及其构件的3D打印,而且以短纤维为主,连续纤维增强复合材料构件的3D打印技术仍不成熟,亟待进一步突破[40-41]。

除上述3D打印技术外,其他如激光焊接、数字制造等先进制造手段的涌现与发展,同样可以为树脂基复合材料轻量化点阵结构预制体或最终陶瓷基复合材料轻量化点阵结构的制备提供崭新的技术途径。

3 陶瓷基复合材料轻量化点阵结构力学行为

陶瓷基复合材料轻量化点阵结构在现实服役中需要承受不同的力学载荷,其力学行为成为决定陶瓷基复合材料轻量化点阵结构应用的关键性能之一。近年来,在制备获得陶瓷基复合材料轻量化点阵结构的基础上,常温、高温环境下结构的力学行为研究得到了越来越多的关注与重视。

3.1 陶瓷基复合材料轻量化点阵结构的常温力学行为

(1)弯曲行为

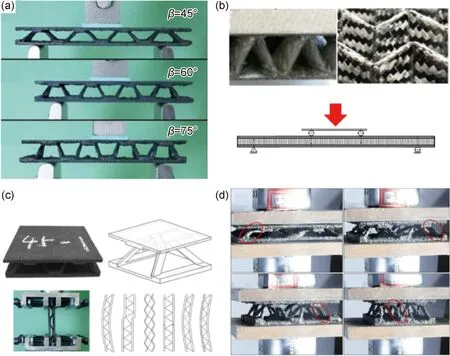

弯曲载荷下C/SiC陶瓷基复合材料轻量化点阵结构的力学响应与力学性能是关键性能之一。北京理工大学何汝杰团队[42]通过实验、理论与仿真相结合的方法系统研究了不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构在三点弯曲载荷下的力学行为。首先针对不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构,开展了弯曲实验(如图5(a)所示)。

此外,他们还采用有限元方法数值仿真了C/SiC陶瓷基复合材料四棱锥点阵结构在三点弯曲载荷下的应力状态与失效行为,仿真结果与实验结果吻合良好。最终,通过实验、理论与数值仿真相结合的研究策略,揭示了C/SiC陶瓷基复合材料四棱锥点阵结构在三点弯曲载荷下的失效模式与失效机理,建立了典型三点弯曲载荷下C/SiC陶瓷基复合材料四棱锥点阵结构的失效竞争机制相图,为C/SiC陶瓷基复合材料四棱锥点阵结构的力学行为分析与实际应用奠定了理论基础。

德国宇航科学中心Koch等[43]采用预制体陶瓷化技术途径制备了C-C/SiC陶瓷基复合材料波纹点阵结构(如图5(b)所示),其中重点设计考察了不同的纤维走向、波纹芯子折叠方式与方向等情况下波纹点阵结构的制备。并重点针对其四点弯曲载荷下的破坏失效行为进行了深入研究,采用实验结合有限元模拟的方法,分析了波纹点阵结构在四点弯曲载荷下的响应机制与失效机理。最终分析表明所制备的点阵结构有效刚度满足典型四点弯曲载荷环境下服役需求。该研究进一步为C-C/SiC陶瓷基复合材料波纹点阵结构的应用提供了理论基础与分析方法。

(2)压缩行为

C/SiC陶瓷基复合材料点阵结构在实际工程应用中,面内与面外的压缩载荷是经常遇到的服役环境。C/SiC陶瓷基复合材料点阵结构在面内或面外压缩载荷下的响应机制与失效行为研究同样尤为关键。北京理工大学何汝杰团队[44]进一步探索了C/SiC陶瓷基复合材料点阵结构的面内压缩行为。他们首先制备了具有不同芯子角度的四棱锥构型的C/SiC陶瓷基复合材料点阵结构,随后细致开展了点阵结构在面内(in-plane)压缩载荷条件下的实验研究。该研究团队通过面内压缩实验总结出六种失效模式。并且通过理论分析详细验证了相关失效破坏现象(如图5(c)所示)。

图5 C/SiC陶瓷基复合材料点阵结构力学性能(a)C/SiC陶瓷基复合材料四棱锥点阵结构三点弯曲实验[42];(b)C-C/SiC陶瓷基复合材料波纹点阵结构四点弯曲[43];(c)C/SiC四棱锥点阵结构面内压缩实验[44];(d)C/SiC四棱锥点阵结构面外压缩实验[32]Fig.5 Mechanical properties of C/SiC ceramic matrix composites lattice structures(a)3-point bending test of C/SiC pyramidal lattice structures[42];(b)4-point bending of C-C/SiC corrugated core sandwich panel structures[43];(c)in-plane compressive strength test for C/SiC pyramidal lattice structure[44];(d)out-of-plane compressive strength test for C/SiC pyramidal lattice structure[32]

此外,何汝杰团队[32]还探索了C/SiC陶瓷基复合材料四棱锥点阵结构在面外压缩载荷下的力学行为,实验状态如图5(d)所示。观察了不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构在面外压缩载荷下的破坏失效现象,由实验可知:C/SiC陶瓷基复合材料四棱锥点阵结构在面外压缩载荷下的破坏主要表现为芯子的压溃与褶皱,这对未来加强C/SiC陶瓷基复合材料四棱锥点阵结构设计具有一定指导意义。

(3)其他力学行为

除上述力学行为外,陶瓷基复合材料轻量化点阵结构一般还会承受弯曲、压缩、剪切、拉伸等载荷,甚至还会经受动态冲击、热冲击等复杂载荷,这些载荷条件下陶瓷基复合材料轻量化点阵结构的响应机制与力学行为目前仍较少有研究。

值得一提的是,北京理工大学何汝杰团队[32]系统总结了C/SiC陶瓷基复合材料四棱锥点阵结构在弯曲载荷、面内压缩载荷、面外压缩载荷下的力学强度,进一步将强度数值与密度数值相比,获得了C/SiC陶瓷基复合材料四棱锥点阵结构在弯曲载荷、面内压缩载荷、面外压缩载荷下的比弯曲强度、比面内压缩强度与比面外压缩强度(如表1所示),并结合提出的“轻量化效率”的概念,获得了C/SiC陶瓷基复合材料四棱锥点阵结构体积密度、轻量化效率、比强度竞争雷达图(如图6所示),为不同工况环境下如何选择C/SiC陶瓷基复合材料轻量化点阵结构构型提供了一定借鉴。

表1 C/SiC陶瓷基复合材料四棱锥点阵结构比强度[32]Table 1 Specific strength of C/SiC pyramidal lattice structures[32]

图6 C/SiC四棱锥点阵结构性能雷达图[32]Fig.6 Radar chart of C/SiC pyramidal lattice structures[32]

3.2 陶瓷基复合材料轻量化点阵结构的高温力学行为

除C/SiC陶瓷基复合材料轻量化点阵结构的室温力学行为外,C/SiC陶瓷基复合材料结构件高温力学行为对于理解其力学响应机制、推进其工程应用具有重要意义。然而由于实际高温环境下结构件的力学性能测试极其困难[45-50]。因此,针对C/SiC陶瓷基复合材料轻量化点阵结构,目前大多先将点阵结构样件置于接近模拟服役状态的高温环境下处理,再降温至室温后测试结构的残留强度。

哈尔滨理工大学曾涛团队[51]将制备的C/SiC陶瓷基复合材料波纹点阵结构在大气气氛环境中不同温度、不同氧化处理时间处理后,降温至室温后测试了波纹点阵结构的面外压缩强度,发现波纹点阵结构的力学性能经过短时间高温处理后反而有一定程度的提高。作者认为这是由于高温氧化环境下,SiC基体发生氧化行为,生成的玻璃态SiO2氧化产物在高温环境下呈现熔融态,弥合填补复合材料表面及部分内部裂纹缺陷,阻止氧向材料内部的扩散,从而使得材料本身的强度有一定提升,这与C/SiC陶瓷基复合材料的氧化自愈合行为报道一致[52-55]。

湖南大学韦凯与哈尔滨理工大学曾涛[56]合作进一步研究了C/SiC陶瓷基复合材料四棱锥点阵结构的高温力学行为。他们制备了C/SiC陶瓷基复合材料四棱锥点阵结构样件,然后分别在大气气氛下氧化处理后测试其面外压缩强度。研究获得的C/SiC陶瓷基复合材料四棱锥点阵结构高温力学强度趋势与之前报道有一定差异[51],这是由于四棱锥点阵结构的芯子尺寸更小,对缺陷与裂纹更敏感,氧化更加恶劣,材料性能变弱,结构性能也相应变弱。此外,他们还重点研究了C/SiC陶瓷基复合材料四棱锥点阵结构在压缩载荷下的破坏失效模式,并采用有限元方法数值仿真了C/SiC陶瓷基复合材料四棱锥点阵结构经不同温度氧化处理后的内部应力分布状态与失效行为,与实验结果吻合良好。

然而,必须说明的是,上述研究只是间接研究了C/SiC陶瓷基复合材料轻量化点阵结构的高温力学性能,并不是直接表征C/SiC陶瓷基复合材料轻量化点阵结构在高温环境下的力学行为。随着高温测试技术的发展,如何直接在高温环境下获得C/SiC陶瓷基复合材料轻量化点阵结构的力学响应机制与力学破坏失效行为,将是今后的重点关注方向之一。

4 陶瓷基复合材料轻量化结构传热行为

面向高超声速飞行器一体化热防护结构应用的陶瓷基复合材料轻量化点阵结构,其传热性能与防隔热性能是评价其服役性能的关键指标之一。长期以来,关于块体陶瓷基复合材料的传热研究较多,然而关于陶瓷基复合材料轻量化点阵结构的传热行为与传热机理研究仍较少。近年来,不同构型陶瓷基复合材料轻量化点阵结构的传热行为与传热机理研究得到了越来越多的关注。

4.1 等效热导率理论预测

一般研究多孔结构传热时,传统研究大多借鉴块体材料传热的研究思路,仅仅只考虑材料的热传导、热辐射、热扩散机制中的一种。例如,Daryabeigi[57]采用有限差分方法研究了蜂窝结构的传热行为,主要是考虑了热辐射对蜂窝结构等效热导率的影响。Swann等[58]建立了考虑结构尺寸因子与材料属性的蜂窝结构等效热导率预测半经验公式。然而,目前尚未见到同时考虑多种传热机制的点阵结构传热行为研究。

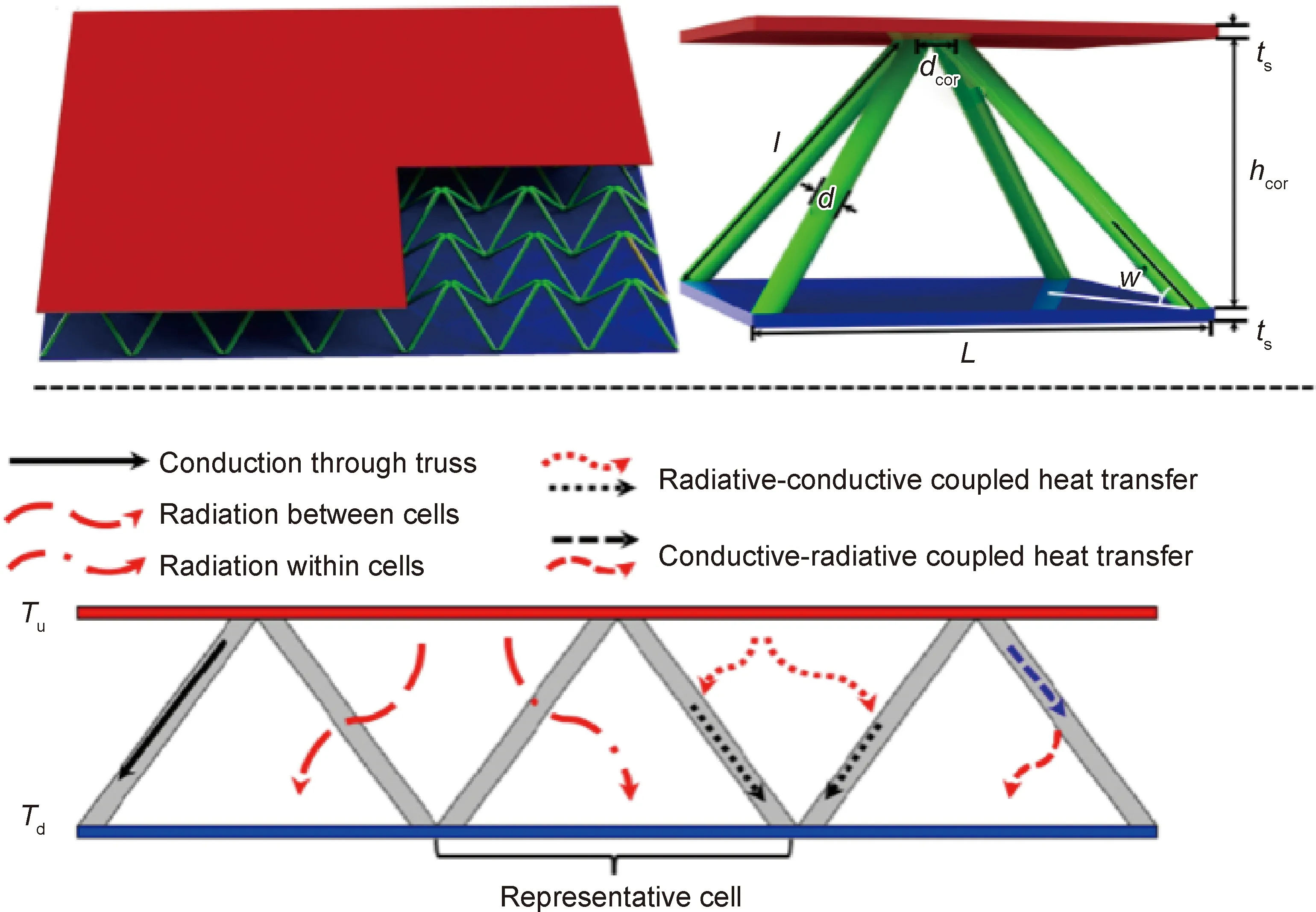

北京理工大学何汝杰团队[59]针对C/SiC陶瓷基复合材料四棱锥点阵结构建立了同时考虑热传导与热辐射的传热理论预测方法。该研究考虑到芯子与面板连接部分和面板厚度的尺寸与整个芯子厚度的尺寸相比较小,因此忽略由于芯子连接部分造成的面板温度分布差异影响。同时借鉴块体材料热导率[60-61],采用了等效热导率(equivalent thermal conductivity)描述点阵结构热导率。

图7 C/SiC四棱锥点阵结构代表性单元与热传导模型[59-61]Fig.7 Representative cell and heat transfer model of C/SiC pyramidal lattice structure[59-61]

该团队细致分析了C/SiC陶瓷基复合材料四棱锥点阵结构的传热路径,该点阵结构传热机制可以简化为如图7所示的传热模型。结构内部的传热方式主要包括三部分:通过芯子的热传导、面板内表面与芯子表面之间以及面板内表面之间的辐射传热、由于空气引起的芯子内部空间的热对流。这三种传热机制相互耦合,全面详细考虑到模型中存在较大困难。因此,该团队考虑了最主要的两种传热方式,即通过芯子的热传导传热与面板内表面之间的辐射传热。该研究团队将点阵结构的总热流密度表达为式(1),(2)两种情况下的热流密度qc及qr之和:

(1)

(2)

式中:Kc与Kr分别表示由于热传导及热辐射引起的等效热导率;ΔT和h分别表示上下面板间温差与高度。针对这两个物理过程进行了详细的传热分析与等效热导率数学表达公式推导。

显然,辐射引起的等效热导率与温度有很大的相关性,这个结论与文献报道的蜂窝结构及多孔陶瓷结构的等效热导率结论相同[57-58]。将辐射引起的热导率与点阵芯子杆件热传导引起的等效热导率相加即可得到点阵结构考虑辐射影响的等效热导率,即点阵结构的等效热导率最终表示为:

(3)

该研究团队采用石英灯加热实验方法测试了C/SiC陶瓷基复合材料四棱锥点阵结构的等效热导率,并与式(3)的等效热导率理论预测数学公式结果对照。研究发现理论预测值与实验值吻合较好,从而说明了该团队建立的点阵结构等效热导率理论预测模型与数学表达式具有科学性与可行性。在该工作基础上,何汝杰团队[33]还继续针对C/SiC陶瓷基复合材料波纹点阵结构,同样建立了同时考虑热传导与热辐射的等效热导率理论预测公式,理论预测结果与实验结果同样吻合良好。

此外,湖南大学韦凯等[62]继续针对C/SiC陶瓷基复合材料波纹点阵结构及其他陶瓷波纹结构,分析考虑了面板与芯子热传导、空腔辐射、表面辐射等多种机制的传热机制,如图8所示。建立了波纹点阵结构的等效热导率理论预测公式,并分析不同结构构型参数(面板厚度、芯子角度等)对点阵结构等效热导率的影响规律。

图8 C/SiC四棱锥点阵结构热传导模型[62]Fig.8 Heat transfer models of pyramidal lattice structure of C/SiC ceramic matrix composites[62]

4.2 等效热导率实验测试

C/SiC陶瓷基复合材料点阵结构的传热行为除采用上述理论预测方法研究外,实验测试结构的等效热导率也是一种非常重要的研究方法。韦凯等[63]采用石英灯加热方式测试了C/SiC陶瓷基复合材料四棱锥点阵结构的传热性能。实验中将C/SiC陶瓷基复合材料四棱锥点阵结构置于测试装置中,在试样表面与背面布置热电偶进行测温,将红外辐射石英灯管加热到所需温度后,记录C/SiC陶瓷基复合材料四棱锥点阵结构面朝石英灯加热面的温度数值,以及点阵结构的背面温度数值。最终按照温度变化根据温度差值进行数学计算可以获得结构的等效热导率数据。

除了采取石英灯加热方式外,北京理工大学何汝杰团队[64]则采取一种高温炉加热、红外成像测温的方式,测试了不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构的传热行为并计算了等效热导率。通过实验获得了不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构样件背面温度随加热时间的变化规律,从而进一步计算获得了不同芯子角度点阵结构的等效热导率数值。该研究中还采用有限元方法模拟了点阵结构背面的温度变化曲线,与实验测试的结果数值吻合优异。

此外,何汝杰团队[33]还继续在模拟再入环境的风洞中实验考察了C/SiC陶瓷基复合材料点阵结构的传热行为。实验中,将C/SiC陶瓷基复合材料波纹点阵结构放置于风洞外测试工装,风洞营造模拟再入环境对点阵结构样件正面进行加热,加热温度由红外双比色测温仪记录。通过模拟再入环境的风洞实验测试,同样获得了C/SiC陶瓷基复合材料波纹点阵结构的传热性能。

4.3 等效热导率数值仿真

除上述理论预测、实验测试表征C/SiC陶瓷基复合材料点阵结构的传热行为外,研究工作者也常使用数值仿真方法模拟C/SiC陶瓷基复合材料点阵结构在传热过程中的内部温度场分部状态,从而表征点阵结构的传热行为。

韦凯等[63]使用有限元仿真方法数值模拟了C/SiC陶瓷基复合材料四棱锥点阵结构样件在不同温度下处理一定时间后,样件内部的温度场分布状态。图9(a)为C/SiC四棱锥点阵结构内部的温度分布云图和C/SiC四棱锥点阵结构样件背面的温度分布云图。数值仿真结构与理论预测结果、实验测试结果吻合度较高。何汝杰团队[64]同样采用有限元仿真方法,数值模拟了不同芯子角度的C/SiC陶瓷基复合材料四棱锥点阵结构样件背面的温度变化趋势(如图9(b)所示),研究发现数值仿真结果与实验结果吻合良好。

图9 C/SiC陶瓷基复合材料点阵结构传热性能(a)C/SiC四棱锥点阵结构温度分布云图[63];(b)样件实验测试温度与模拟温度[64]Fig.9 Thermal transfer properties of C/SiC ceramic matrix composites lattice structures(a)temperature distribution of the C/SiC pyramidal lattice structure[63];(b)experimental and simulated curves of maximum temperature verse time on the back surface[64]

C/SiC陶瓷基复合材料轻量化点阵结构的传热行为与传热机理研究对于其应用于热防护结构具有重要的科学意义。然而,目前无论是从理论、实验,还是数值仿真角度研究C/SiC陶瓷基复合材料轻量化点阵结构的传热行为与传热机理仍较初步,很多机制尚未揭示;尤其是多种传热机制耦合、热力耦合等复杂环境下结构的传热机制极其复杂,仍待进一步深入探索。这也将是未来本领域的核心研究方向之一。

5 基于陶瓷基复合材料轻量化点阵结构的一体化热防护结构

在深入揭示了陶瓷基复合材料轻量化点阵结构的力学响应机制与传热机理后,受一体化热防护结构(ITPS)理念激励(如图2所示),众多科研工作者纷纷探索了基于陶瓷基复合材料轻量化点阵结构的ITPS的设计、制造与测试表征研究。期待实现耐高温与轻量化承载同时满足要求的ITPS。

湖南大学韦凯等[62]探讨了在波纹点阵结构芯子空隙内填充隔热材料的方案。研究了填充隔热材料后的波纹点阵结构传热机制(如图7所示),并与传统块体材料和未填充波纹点阵结构进行了传热行为的对比。通过研究发现,在点阵结构内部填充隔热材料,可以将陶瓷基复合材料的防热优势与隔热材料的隔热优势一体化结合起来,实现了承载、防热、隔热的一体化轻量化结构。

北京理工大学何汝杰团队[33]也基于类似思路,基于C/SiC陶瓷基复合材料波纹点阵结构设计了两种ITPS。经过理论预测与数值仿真研究发现, ITPS-2具有更佳的一体化热防护效果。基于ITPS-2结构,何汝杰团队[33]继续采用预制体陶瓷化方法制备了C/SiC陶瓷基复合材料波纹点阵结构,并在内部与下面板填充或粘贴隔热材料,制备了ITPS样件,经过模拟再入环境风洞测试,ITPS-2 ITPS呈现出良好的防热、隔热效果。展现出良好的轻量化、承载、防热、隔热综合性能。

此外,北京理工大学艾士刚团队[65]系统研究了在C/SiC陶瓷基复合材料波纹点阵结构内部填充不同隔热材料、下面板粘贴隔热材料后的结构传热行为,并提出了结构效率(structural efficiency)的概念来评估一体化热防护结构的整体效果,研究了不同结构构型参数情况下ITPS的结构效率。北京理工大学何汝杰团队[64]进一步提出了一种基于C/SiC陶瓷基复合材料轻量化点阵结构的多层ITPS,研究发现:当层数为两层时,多层ITPS的等效热导率低于单层,继续增加层数,芯子杆件增多,热传递的路径也随之增多,反而使得结构等效热导率一定程度上升。但是必须要指出的是,虽然多层ITPS的热防护效率显著优于单层ITPS,但是制备难度与成本的提高使得多层结构的实现与应用存在较大困难。

此外,湖南大学韦凯等[66]也提出了一种基于C/SiC陶瓷基复合材料轻量化点阵结构的层状ITPS,他们通过在C/SiC陶瓷基复合材料轻量化点阵结构内部填充梯度的隔热材料,从而实现传热行为的阻抗匹配,实现了ITPS防隔热效率的提升。图10为基于C/SiC陶瓷基复合材料四棱锥点阵结构和波纹点阵结构的层状ITPS设计示意图。设计的这种填充梯度层状隔热材料的ITPS同样具有良好的防隔热效率。但是同样需要注意的是,在具体制备操作中,如何在芯子空隙内的狭小空间内实现梯度层状隔热材料的填充具有较大难度。

图10 多层ITPS示意图[68]Fig.10 Schematic diagram of the multi-layer ITPS[68]

考虑到C/SiC陶瓷基复合材料轻量化点阵结构,尤其是多层点阵结构的制备难题较大,西北工业大学张卫红等[67-68]简化了结构组成与制备方法,他们提出了一种创新的多层ITPS解决思路:采用钛合金制备其中的芯子骨架,通过螺栓连接等方式在骨架上表面安装C/SiC陶瓷基复合材料面板防热层,在骨架内部填充隔热玻璃棉作隔热材料。研究发现这种ITPS同样具有优异的轻量化、承载、防热、隔热性能。这种创新设计为新型ITPS的设计提供了新的思路。

尽管目前基于陶瓷基复合材料轻量化点阵结构的ITPS研究受到了越来越多的重视与关注,但是目前研究仍比较初步。亟须发展新的ITPS构型,建立ITPS的设计方法,并完善其制备与表征测试方法,形成工程可用的ITPS,为下一代高超声速飞行器新型ITPS技术的发展提供理论基础与技术支撑。

6 总结与挑战

本文主要针对C/SiC陶瓷基复合材料,首先论述了发展C/SiC陶瓷基复合材料轻量化点阵结构的重要科学意义与工程价值。接下来,细致介绍了C/SiC陶瓷基复合材料轻量化点阵结构的制造技术,并详细综述了当前C/SiC陶瓷基复合材料轻量化点阵结构力学行为与传热行为的研究进展,最后对当前基于C/SiC陶瓷基复合材料轻量化点阵结构一体化热防护结构设计与集成的尝试进行了介绍。然而,笔者认为目前该领域仍有以下挑战亟须解决。

(1)轻量化点阵结构设计新理论与新方法

目前,陶瓷基复合材料轻量化点阵结构的设计方法基本借鉴金属点阵结构、树脂基复合材料点阵结构的设计思路,如何真实考虑陶瓷及其复合材料本征特性,实现陶瓷基复合材料轻量化点阵结构的设计仍有待进一步研究。此外,传统的点阵结构设计思路仅仅是基于轻量化驱动或力学承载驱动,然而陶瓷基复合材料轻量化点阵结构面向热防护应用,未来服役过程中必然承受复杂的热、力、氧化、热冲击等耦合环境,如何在多场耦合环境下进行陶瓷基复合材料点阵结构设计,仍是较大难题。

目前,已有研究通过模拟软件对多种载荷边界条件下的点阵结构单元进行优化,得到适应不同环境的复杂构型点阵结构;也有使用空心管或者点阵结构代替实心杆的多级夹芯结构。这些创新点阵构型的出现,都为陶瓷基复合材料轻量化点阵结构设计提供了崭新的思路[19,69]。如何发展陶瓷基复合材料轻量化点阵结构的创新构型,是下一步该领域需要重点关注的问题之一。尤其是先进制造手段(如3D打印等)的涌现使得以往无法实现的结构构型成为可能,在此背景下,如何发展陶瓷基复合材料轻量化点阵结构创新构型的新设计理论和新设计方法,将是下一阶段所面临的重大挑战。

(2)轻量化点阵结构制造新技术

从本文综述的陶瓷基复合材料轻量化点阵结构现状中发现,复杂构型的陶瓷基复合材料制造极为困难,这使得很多时候设计出的较大部分创新构型的陶瓷基复合材料轻量化点阵结构形式,往往难以制备。因此,如何借助目前飞速发展的先进制造手段,如 3D打印、特种焊接等先进制造技术,实现创新构型的陶瓷基复合材料轻量化点阵结构,将是今后该领域材料工作者与制造工作者重点关注问题之一。

(3)轻量化点阵结构服役特性

面向热防护应用的陶瓷基复合材料轻量化点阵结构在服役过程中面临复杂的热、力、湿、疲劳等复杂载荷,多物理场耦合环境下陶瓷基复合材料轻量化点阵结构的响应机制及失效行为与失效机理,将是未来决定陶瓷基复合材料轻量化点阵结构能否工程实际应用的关键。

(4)轻量化多功能一体化热防护结构设计与实现

点阵结构具有轻量化多功能一体化优势。然而目前陶瓷基复合材料轻量化点阵结构往往只考虑力学承载特性以及防隔热特性。陶瓷基复合材料轻量化点阵结构未来应用于热防护结构中时,除了面临着苛刻的轻量化承载需求、防隔热需求外,有时候还期待同时具有电磁吸波、透波、抗爆等优异性能。因此,如何实现陶瓷基复合材料轻量化点阵结构的多功能一体化,例如,如何将轻量化、承载、防热隔热、电磁隐身性能综合在一起,将是下一阶段非常有意义的研究方向之一。

综上所述,陶瓷基复合材料轻量化点阵结构能有效统一陶瓷基复合材料的耐高温特性与轻量化点阵结构的轻量化、承载、多功能一体化特性,对于拓展现有热防护结构、探索新型热防护结构、助力下一代高超声速飞行器发展具有重要的科学意义与应用价值。